聚磷酸铵改性及其应用

郭振宇 宁培森 丁著明

(天津合成材料研究所,天津,300220)

聚磷酸铵 (APP)是一种高效的无卤阻燃剂,具有 P、N质量分数高,阻燃效果好,分解温度高等特点;但应用于高分子材料阻燃时,具有吸湿性较强、与聚合物相容性不佳、易由高分子材料中析出、抗水解性差等缺点。因此需要通过改性的方法来降低APP的吸湿性,改善其与聚合物的界面相容性,确保其在不影响材料力学性能的同时提高阻燃性能。目前,APP的改性方法主要有偶联剂改性、微胶囊化、表面活性剂改性以及复合改性等。

1 包覆技术的研究

微胶囊化采用微胶囊化技术对APP进行包裹处理,可以赋予其更高的热稳定性和耐水性,并改善其操作性,有利于环境保护,扩大其应用范围。

郝冬梅等[1]利用微胶囊化技术合成了新型磷氮体系无卤膨胀型阻燃剂 IFR,用于聚丙烯(PP)阻燃改性。考察了阻燃剂 IFR中聚磷酸铵(APP)用不饱和聚酯树脂(UPR)的微胶囊包覆效果,包覆剂UPR用量对材料阻燃性能的影响,结果显示,包覆剂UPR用量对材料性能的影响是明显的,当UPR用量为0%和5%时,LOI值分别为19.8%和27.1%;UPR用量为0%和10%时,水中溶解度分别为1.05 g/100 mL和0.3 g/100 mL,其余试验表明材料的力学性能也有所提高。

陈文,等[2]以酚醛树脂为囊材,采用物理包覆法制备了微胶囊化聚磷酸铵(MCAPP),并将 MCAPP用来制备无卤阻燃的硅橡胶。结果表明:随着MCAPP的添加量增加,硅橡胶的阻燃性能增加,而硅橡胶的拉伸强度下降。当100份硅橡胶中添加40份MCAPP时,硅橡胶的LOI为33%;与添加APP阻燃的硅橡胶相比,添加MCAPP阻燃的硅橡胶的拉伸强度提高了41.6%,而且LOI也提高了6.5%。

徐宝羚,等[3]通过原位聚合的方法制备了2种新型微胶囊聚磷酸铵MAPP-1和MAPP-2,并通过与聚丙烯(PP)共混制备了 PP/APP、PP/MAPP-1及PP/MAPP-2复合材料。研究结果表明,APP表面成功地包覆了一层聚脲材料,使得MAPP具有明显的疏水性,由于MAPP-2囊材中BAPS所含有的氟、溴、硫等阻燃元素的作用,使MAPP-2比MAPP-1表现出更优异的疏水性,PP/MAPP-1和PP/MAPP-2能够有效避免热水侵蚀;与APP相比,MAPP-1和MAPP-2的阻燃效果更好,特别是PP/MAPP-2的PHRR(热释放速率峰值)比PP/APP降低了40%以上,使得PP复合材料的阻燃性能显著提高;包覆在MAPP-1、MAPP-2表面的聚脲壳层不仅赋予APP优异的疏水性,而且提高了其与PP基体之间的相容性,从而使得PP/MAPP-1和PP/MAPP-2的拉伸强度和冲击强度均比PP/APP有所提高

马志领,等[4]采用三聚氰胺甲醛树脂(MF)为囊材,以多聚磷酸铵(APP)为芯材制得微胶囊化多聚磷酸铵(MAPP)。耐水性及膨胀度试验表明,MAPP为膨胀型阻燃剂,APP/MF=3/1(质量比,下同)时,MAPP 50℃时在水中的溶解度为0.052 g/100 mL,比APP降低了78%;膨胀度达到78.6 cm3/g。热分析表明,聚丙烯(PP)/MAPP比PP/APP的热降解速度加快,但释热量减小。由于形成蓬松多孔膨胀炭层,PP/MAPP比PP/APP的阻燃性能更佳,PP/MAPP=70/30时,其 LOI增到 30.6%。。

冯申[5]采用原位聚合法制备了三聚氰胺甲醛树脂微胶囊包覆的聚磷酸铵(MFAPP),并采用扫描电子显微镜、热失重分析仪等对其进行了表征;同时研究了MFAPP和双季戊四醇(DPER)组成的膨胀阻燃体系在氢化苯乙烯丁二烯苯乙烯嵌段共聚物(SEBS)中的应用,测试了其耐水性能、阻燃性能和力学性能。结果表明,所制得的MFAPP表面包覆层完好致密,并且250℃以下热失重率仅为1.629%;SEBS阻燃样条在湿热环境下不会吐白,垂直燃烧级别达到V-0级,且制成电缆后硬度、断裂伸长率和抗张强度均可以满足要求。

孙光耀,等[6]研究了聚磷酸铵(APP)及其两种微胶囊,即环氧树脂包覆的聚磷酸铵(EPAPP)和密胺-甲醛树脂包覆的聚磷酸铵(MFAPP)在软质聚氯乙烯(PVC)体系中阻燃性能、力学性能以及阻燃剂与软质PVC之间的相容性。研究发现,在软质PVC体系中,APP经过微胶囊化改性后其氧指数稍微有所降低,垂直燃烧级别在20%添加量下都能达到V-0级,但其拉伸强度有明显改善。扫描电镜(SEM)结果表明两种APP微胶囊与基体的相容性有所提高。

刘琳[7]采用原位聚合法制备了以环氧树脂(EP)为壁材,聚磷酸铵 (APP)为芯材的微胶囊阻燃剂(MCAPP)。研究发现,随着EP含量的增加,MCAPP在水中的溶解度明显降低,当EP含量达到10%时,在80℃和25℃时溶解度下降幅度分别达到63%和50%,此后随着EP含量的增加,溶解度基本不再下降。与未包覆的APP相比,MCAPP粒径分布变窄,平均粒径有所降低。TGA试验表明,MCAPP的初始分解温度比APP有所提前,但当温度高于700时,MCAPP会形成稳定残炭,800℃时MCAPP的残渣量比APP要高。

张延奎,等[8]采用原位聚合法制备了蜜胺树脂(MF)和环氧树脂(EP)双层包裹聚磷酸铵(APP),得到一种新型核壳结构的微胶囊阻燃剂(EMFAPP)。用极限氧指数、垂直燃烧等级测试对EMFAPP在EP中的阻燃性能进行了研究,结果表明,EMFAPP在EP基体中阻燃性能优异,当其添加量大于7%时,EP/EMFAPP均通过 UL94V-0级,LOI值达27.0%以上。与未包裹APP相比,EMFAPP耐水性明显提高,经水处理(75℃,6 d)后,EMFAPP/EP仍可保持良好的阻燃性能。采用热重分析对EMFAPP及其阻燃复合物的热降解行为进行了研究,试验表明,EMFAPP能够促进成炭,EP/EMFAPP(8%)在700℃残炭率达16.2%,但其低温稳定性有所下降。此外,利用热失重-红外联用对EMFAPP/EP的热降解行为进行了研究,探讨相关阻燃机理。

翟金国,等[9]通过溶胶凝胶方法在聚磷酸铵(APP)表面用甲基三乙氧基硅烷改性制得微胶囊包覆的聚磷酸铵(MAPP),通过氧指数、热重分析和微型燃烧量热仪研究了质量分数25%的APP和MAPP对热塑性聚氨酯弹性体(TPU)阻燃性能的影响。结果表明,甲基三乙氧基硅烷成功包覆在APP表面,制备的MAPP具有良好的疏水性和热稳定性,MAPP提高了TPU在高温区的热稳定性和成炭量,有效减少燃烧过程中的热释放,LOI由28%增加到32%。

朱健生,等[10]将聚磷酸铵(APP)热活化后与三聚氰胺 (MEL)进行反应得到接枝MEL的APP(MAPP),进一步用甲醛交联制得密胺-甲醛树脂包覆改性的APP(MFAPP)。扫描电镜、红外光谱及热重分析结果表明,改性后的APP的表面被成功地包覆上了密胺-甲醛树脂,改性APP的起始分解温度从190℃升高到了245℃试验表明,当MEL的质量为APP的8%时,MFAPP的溶解度达到最低,此时 PP/MFAPP的质量比为 70∶30,LOI为 28%,而 PP/MFAPP/PER 的质量比为 70∶20∶10 时,LOI达到了35%。

王正洲,等[11]采用原位聚合方法制备出三聚氰胺-甲醛树脂 (密胺树脂)微胶囊化聚磷酸铵(MCAPP),并用电子能谱等手段对其表征。结果表明,聚磷酸铵经过微胶囊化后在水中溶解度大大降低。与APP相比,MCAPP在EVA中的阻燃性能有较大提高。当MCAPP与季戊四醇(PER)或双季戊四醇(DPER)以一定比例复配时,其EVA/MCAPP/PER或EVA/MCAPP/DPER复合材料的氧指数进一步提高,而且该三元复合材料的垂直燃烧性能能够达到V-0级。TG实验发现,MCAPP的初始分解温度与APP的差不多。EVA/MCAPP复合材料的热稳定性要比EVA/APP复合材料的热稳定性有所提高。

秦兆鲁,等[12]研究了采用氢氧化铝(ATH)包覆改性APP的方法。在APP颗粒表面实现了ATH的包覆改性。测试表明,ATH包覆改性后的APP溶解度明显下降,比表面大幅增加。将改性后的APP与双季戊四醇(DPER)复配,作为膨胀阻燃剂添加到PP中,阻燃PP的燃烧性能测试结果表明,阻燃剂总添加量为25%时,包覆ATH的APP使阻燃PP 3.2 mm样条的垂直燃烧级别从V-1级提高到V-0级,LOI从 26.6%增加到 31.8%,PHRR从 475 kW/m2下降至308 kW/m2,下降了约35%。对阻燃PP的燃烧残炭研究说明,APP经ATH包覆改性后,促进了阻燃PP在燃烧时形成更加完整均匀的炭层,因而改善了阻燃性能。

2 表面改性技术的研究

在APP表面覆以疏水高分子材料,以改进其与基础聚合物的相容性,提高阻燃性能。

周健,等[13]对于只能用于肥料和水溶性涂料的水溶性较大的APP-1采用3-(异丁烯酰氧)丙基三甲氧基硅烷(KH570)和丙烯酸丁酯改性降低其水溶性,成为可用于塑料制品的阻燃剂。

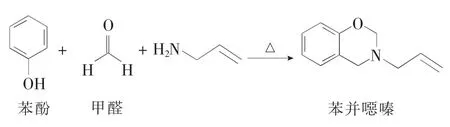

何达,等[14]以多聚甲醛、丙烯胺、苯酚为原料,通过Mannich反应合成烯丙基型苯并噁嗪单体(Bala):

将Bala在聚磷酸铵(APP)表面进行原位开环聚合后,制备APP微胶囊(BMAPP):

试验表明,Bala在APP表面成功聚合,并有效提高APP的疏水性,与纯APP相比,BMAPP的接触角从10.8°提高到了71.3°。将BMAPP添加到环氧树脂(EP)中,制备EP/BMAPP复合材料。通过热重分析仪(TGA)、垂直燃烧(UL-94)、极限氧指数(LOI)、锥型量热仪 (CONE)和动态热机械分析仪(DMA)对EP和EP/BMAPP的热性能以及燃烧性能进行对比分析。结果显示,10%的BMAPP的成炭效果最佳,有良好的阻燃性能,可使EP的LOI值从22.6%提高到33.6%,并通过UL-94V-0级,600℃下残炭率达26.3%。同时,BMAPP可大幅度降低EP燃烧过程中烟密度和热释放速率,提高EP的玻璃化转变温度(tg)。BMAPP/EP-10%中,Bala和APP协同使用后使EP PHRR由1247 kW/m2降低到 434 kW/m2,生烟速率(SPR)降低 67%左右,tg从169℃提高到了173℃。

刘建超,等[15]首先以γ-氨丙基三乙氧基硅烷(KH550)对聚磷酸铵(APP)进行表面化学修饰,然后用水解后的正硅酸四乙酯在其表面引发原位聚合,最后用十七氟癸基三乙氧基硅烷(氟硅烷)进行外表面修饰,制备了疏水聚磷酸铵(M-APP)。将MAPP与三嗪成炭发泡剂(CFA)以质量比4∶1复配制备改性膨胀型阻燃剂(M-APP/CFA),并添加到PP中,制备阻燃PP(PP/M-APP/CFA)。通过LOI和垂直燃料研究了其阻燃性能,用热重分析(TGA)研究了材料的热降解行为,通过耐水测试研究了耐水性能,通过拉伸、弯曲和冲击强度研究了材料的力学性能。结果表明,当mIFR的添加量为23%时,PP/M-APP/CFA通过 UL94 V-0级,LOI值达到30.8%,且经过耐水测试后,依然能通过UL94 V-0级,PP/M-APP/CFA的失重率仅为0.92%。在相同实验条件下,由APP制备的PP/APP/CFA材料在耐水测试后UL94测试无级别,失重率达2.45%,表明APP的表面疏水改性大大提高了PP/M-APP/CFA材料的耐水性能。

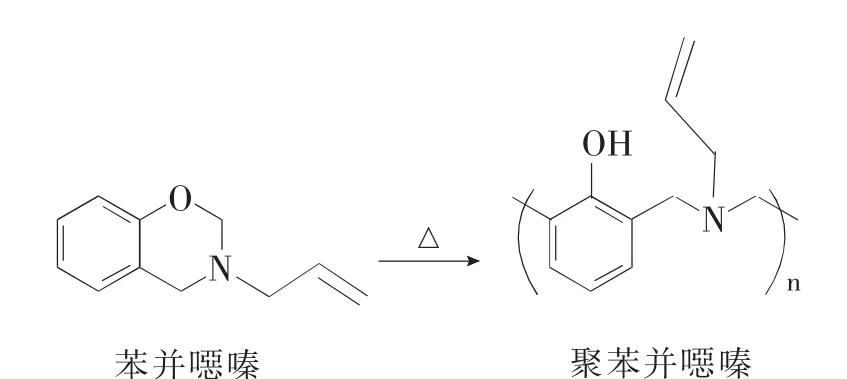

ZhaoluQin[16]采用乙烯基三甲氧基硅烷(VTMS)改性APP,VTMS首先水解为乙烯基三羟基硅烷,然后3分子的水解物进行醚化反应,生成多羟基硅烷缩聚物后其分子中的羟基与APP水解后分子表面的羟基发生反应,在APP表面生成含有乙烯基聚硅氧烷的化合物。试验表明,当PP/二季戊四醇(DPER)//MAPP配方中MAPP添加量为25%时,PP复合材料可达的UL94 V-0级,LOI值也有所提高。还用锥形量热器研究了聚丙烯膨胀系统PHRR与时间的关系,结果示于图1。

图1 不同配方复合材料的热释放速率峰值(PHRR)Fig.1 Peak heat release rates(PHRRs)of composite materials with different formulae

由图1可见,纯PP相比(PP的PHRR为1084 kW/m2),但是PP/DPER/MAPP的PHRR,为437 kW/m2。研究表明用VTMS对APP表面改性是有效的,可提高材料的阻燃性能,同时能提高残碳率,可以减少可燃气体的释放。

林立,等[16]利用十八烷基胺对聚磷酸铵(APP)进行表面修饰改性,通过静态接触角对改性后的APP进行润湿性能的测试,其接触角达到了136°,说明改性后的APP具有良好的疏水性能。改性的APP 与成炭发泡剂(CFA)以 4∶1(质量比)进行复配后加入到聚乙烯(PE)中,制备阻燃PE材料,并通过极限氧指数和垂直燃烧研究了材料的阻燃性能,通过拉伸和弯曲测试研究了材料的力学性能,通过水煮的方法研究了阻燃材料的耐水性。结果表明,与未改性的APP相比,APP的表面改性使得阻燃PE材料的阻燃性能略有降低,但提高了阻燃剂与聚合物的相容性,阻燃PE的力学性能得到了提高,同时阻燃材料的耐水性能得到了大幅提高,其阻燃剂的水抽出率大大降低,当阻燃剂添加量为25%时,阻燃材料的抽出率仅为0.12%。

3 偶联剂改性

偶联剂分子中既含有亲无机物基团,又含有亲有机物基团,其本身具有一定的阻燃性,将它加入到APP中,既可增加阻燃性,又能够改善所填充材料的韧性、耐热性以及吸水率。

奚强,等[17]用有机硅偶联剂(WD-X)对聚磷酸铵(Ⅰ型-APP)阻燃剂表面进行改性。研究了偶联剂用量、改性时间、改性温度及惰性溶剂等因素对改性效果的影响。改性的最佳工艺条件为:改性剂1%,反应时间 2.5~3.5 h,反应温度 120~130 ℃。 测试结果表明,改性后的APP粒子表面呈疏水性,在树脂中的分散性得到很大改善。

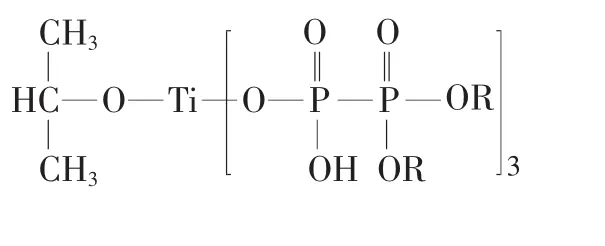

秦兆鲁[18]采用焦磷酸型单烷氧基钛酸酯(TC-114),其化学结构如下:

分别通过气相法和液相法对聚磷酸铵(APP)进行改性处理。溶解度测试、扫描电镜及热失重分析表明,改性后的APP溶解度明显下降,分散性得到改善,热稳定性提高。将改性后APP与双季戊四醇(DPER)复配应用到阻燃聚丙烯中,并对力学性能、燃烧行为、热分解行为以及残炭微观形貌进行了测试表征。结果表明,改性处理明显改善了APP粉体与PP的相容性,提高了阻燃PP的力学性能,对PP的流变行为也有所影响。热重分析、LOI、UL94垂直燃烧测试和锥形量热测试结果也显示,PP的热稳定性稍有提升,阻燃性能明显提高。特别是液相法改性的APP,使得阻燃PP的LOI从26.9%提高到30.4%,且1.6 mm样条的UL94垂直燃烧级别从无级别提升到了V-1级,同时PHRR降低了26%。残炭的扫描电镜观测证实,APP的改性处理使得阻燃PP的炭层更加完整致密,改善了成炭性能。

袁才登,等[19]利用二氧化硅(SiO2)和硅烷偶联剂KH570对聚磷酸铵(APP)进行表面改性,得到了一种无机-有机复合改性聚磷酸铵(MAPP),并制备了聚磷酸铵/不饱和聚酯 (UP)复合材料,研究了MAPP的添加量对不饱和聚酯复合材料阻燃性能的影响,结果表明,未添加阻燃剂时,UP的LOI为18%,当分别加入30%的APP和MAPP后,复合材料LOI分别提高到26.5%和28.5%。研究结果表明,与未改性的聚磷酸铵相比,改性后的聚磷酸铵与UP基体的界面黏结性有显著改善,力学性能和阻燃性能均得到了明显提高。

张晓光,等[20]采用偶联剂处理APP,制得改性APP(T-APP)研究发现,当添加T-APP可有效地提高聚氨酯泡沫的热稳定性,玻璃化转变温度由纯聚氨酯泡沫塑料(RPUF)的180℃提高到230℃,当APP含量为20%时,APP/RPUF的LOI为27.5%;T-APP/RPUF的为28%,水平燃烧等级也达到了HB-1。T-APP/RPUF与APP/RPUF相比,压缩强度在一定程度上也得到了提高;

郝建薇,等[21]采用氨基硅烷偶联剂对聚磷酸铵进行了表面改性。溶解度测试、X射线光电子能谱及热失重分析表明,改性聚磷酸铵具有良好的疏水性。氨基硅烷偶联剂与聚磷酸铵发生了键合反应,改性聚磷酸铵的热失重速率明显降低。氧指数及力学性能测试表明,改性聚磷酸铵与双季戊四醇复配膨胀阻燃聚丙烯的阻燃性能有所提高,拉伸强度及断裂伸长率得到明显改善。研究表明,氨基硅烷偶联剂表面改性聚磷酸铵的方法简便、环保,降低了聚磷酸铵的水溶性,提高了膨胀阻燃聚丙烯的阻燃效果及界面相容性。

4 复合改性

阻燃剂复配技术可以综合两种或两种以上阻燃剂的长处,使其性能互补达到降低阻燃剂用量,提高材料阻燃性能、加工性能及物理机械性能等目的。

夏英,等[22]通过热重分析、扫描电子显微镜和氧指数等研究了由聚磷酸铵与季戊四醇组成的膨胀型阻燃剂(IFR)对ABS的阻燃作用。与传统的含卤阻燃ABS相比,热失重分析显示,IFR的加入使体系的残炭量显著增加,650℃时ABS的残炭量由不加IFR时的1.9%增至21.32%。扫描电子显微镜观测发现,经IFR阻燃的ABS在燃烧时形成了由无数封闭孔洞构成的蓬松焦化炭层,表明IFR对ABS具有良好的膨胀阻燃效果。在IFR含量为30%时,ABS的LOI可达27.4%。

王正洲,等[23]研究了聚磷酸铵(APP)和季戊四醇(PER)阻燃环氧树脂的阻燃性能和热分解特性。结果表明,阻燃环氧树脂的LOI随APP含量的增加而增加;当APP添加量达到20%时,阻燃环氧树脂的垂直燃烧性能达到V-0级。在APP阻燃环氧树脂中引入成炭剂PER使得体系的LOI值有所降低,但适量PER的引入使得阻燃体系的最大热释放速率降低。热失重(TG)实验结果表明,与未阻燃的环氧树脂相比,阻燃环氧树脂的初始分解温度有所降低。

李霈,等[24]合成了一种9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)的衍生物———聚苯氧基磷酸-2-10-氢-9-氧杂-磷杂菲基对苯二酚酯(POPP),以间苯二胺(m-PDA)为固化剂,环氧树脂 (EP)为基料,POPP为阻燃剂,复配聚磷酸铵(APP),制备了不同磷含量的阻燃环氧树脂。利用LOI和垂直燃烧实验表征了环氧树脂的阻燃性能。研究结果表明,阻燃剂总加入量为5%时即可达到UL94V-0级,同时LOI值为27.7%;当总加入量为15%,即wPOPP=5%,wAPP=10%时,其LOI达到33.8%。随着磷含量的增加,阻燃环氧树脂的初始降解温度略有降低,但高温下的残炭率明显增加。POPP/APP的加入在很大程度上降低了环氧树脂的热释放速率、有效燃烧热、烟释放量和有毒气体释放量。阻燃环氧树脂在高温下形成比较稳定的致密膨胀炭层,为底层的环氧树脂主体隔绝了分解产物及热量和氧气交换,增强了高温下的热稳定性。

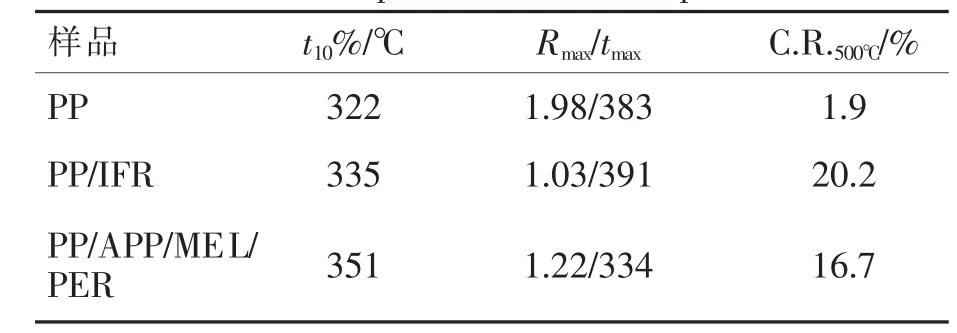

王开立,等[25]使三聚氰胺(MEL)与聚磷酸铵(APP)反应制成改性APP,再使其与季戊四醇组成膨胀型阻燃剂(IFR)用于聚丙烯阻燃,不同组成的阻燃剂对材料的TGA的影响示于表1。

表1 阻燃剂组成对材料TGA的影响Tab.1 Effect of compositions on the samples’TGA data

由表1可见,只有当APP/MEL/PER配合时效果较好。

据报道,利用高岭土与聚磷酸铵(APP)进行复配,使用二甲基硅油对复配后阻燃填料进行表面改性处理,使复配物用于EVA,并利用接触角及红外分析对阻燃剂抗渗性能提高的机理进行分析。结果表明,优化复配比例及改性条件为:高岭土以30%的比例与APP复合、二甲基硅油使用量2.0%,改性温度95℃。改性后阻燃剂抗渗析性得到显著提高,渗析率由1.81%减小至0.61%。

5 其他改性方法

钱清华,等[26]以磷酸和尿素为原料,制备聚磷酸铵无机阻燃剂。考察磷酸、尿素、氨水的用量和反应温度对聚磷酸铵平均聚合度的影响,用x射线衍射(XRD)法表征聚磷酸铵的晶体结构,实验结果表明,制备聚磷酸铵的最佳反应条件为n(磷酸)∶n(尿素)=1∶1.85,反应温度 180~220 ℃,反应时间为 150 min。聚磷酸铵的平均聚合度为170。以聚磷酸铵和聚醚多元醇为主要原料,合成具有一定含氮量的聚磷酸酯,将该物用于聚丙烯,可以有效地降低释烟量,提高了氧指数,不会造成环境污染。

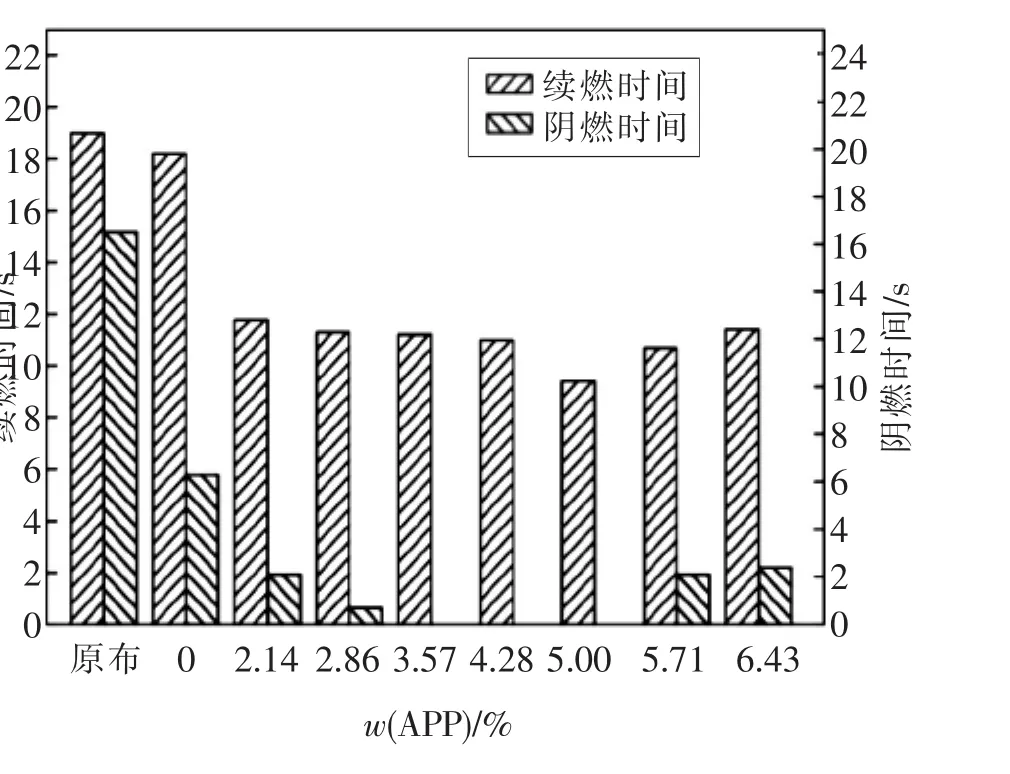

周建华,等[27]采用溶胶-凝胶技术,以正硅酸乙酯和聚磷酸铵为原料,结合SiO2溶胶良好的成膜性和聚磷酸铵优异的阻燃性制备了聚磷酸铵杂化纳米SiO2溶胶,并应用于棉织物的阻燃整理,阻燃结果如图2所示。

图2 聚磷酸铵用量对棉布阻燃性能的影响Fig.2 Effect of ammonium polyphosphate percentage ratios on the cotton fabric’s flame retardancy

Zhu-BaoShao[28]通过APP与乙二胺的离子交换反应,进行改性制成改性聚磷酸铵(MAPP),并用于制备阻燃聚丙烯。研究了MAPP添加对材料阻燃性能的影响。当MAPP添加量为30%时,材料的LOI为29.5%,UL94可达V-0;当添加量为40%LOI为32.5%,UL94可达V-0;用锥形量热器对材料的研究表明,PP/APP的的PHRR为435.9 kW/m2,但是PP/MAPP的PHRR,为156 kW/m2,复合材料PP/MAPP的残量明显高于纯PP,其机理可能是:燃烧开始后,随着NH3和H2O的释放,在燃烧过程中,煤焦残留量越稳定。在这个阶段,膨胀的炭层开始形成。然后,随着温度的升高,形成紧凑稳定的炭层。

6 结语

随着我国塑料工业的快速发展,APP的应用将日益增加。APP作为一种高效的无卤阻燃剂,未来的发展方向应是超细化、专用化、系列化。因此,今后应该进一步加快APP改性技术的研究,对微胶囊化技术、偶联剂改性和表面活性剂改性技术等应进行深入地研究开发,以增加APP的耐热稳定性,相容性和降低其吸湿性等,并尽快实现产业化,满足不同消费者的需求。