某载货汽车车架有限元分析及尺寸优化

于志新, 曹全德, 杨士通

(长春工业大学机电工程学院,长春 130012)

某载货汽车车架有限元分析及尺寸优化

于志新, 曹全德, 杨士通

(长春工业大学机电工程学院,长春 130012)

建立了某货车车架简化模型,分别在满载弯曲、满载扭转、紧急制动三种工况下,对车架施加相应的边界约束和载荷约束,进行了静力响应分析,获得了其应力应变图;同时计算了其在自由状态下的振动特性,获得了前6阶固有频率。根据静力分析获得的结果,找出车架结构中的薄弱部位,在此基础上选取2纵梁和8横梁的厚度尺寸作为设计变量,约束其重量不超过970 kg,以车架整体加权柔度最小为目标在Optistruct中进行尺寸优化,以保证其具有足够的刚度。

车架;Hypermesh;静力分析;模态分析;尺寸优化

0 引言

车架是车辆结构的重要组成部分,其结构设计是整车设计过程中很重要的一环,随着计算机技术的不断发展,有限元方法越来越多地应用于车辆的结构设计中[1-5]。

本文利用Hypermesh对车架进行有限元建模,获得了其自由状态下的低阶固有频率,并分析了在三种工况下的静力问题,通过分析得到的云图,找到其结构的薄弱处,进行尺寸优化,使其结构更加合理,从而使其性能得到改善。

1 车架模型的建立

车架由若干纵梁和横梁构成,横、纵梁都是结构复杂的板桥体,且厚度不同。本研究中车架长6800 mm,宽950 mm,将Pro/E创建的车架模型导入Hypermesh中,利用其强大的前处理功能对车架做前处理,经适当几何清理并以网格大小为10进行划分;进行网格质量检查;赋予车架参数属性即完成建模。其材料采用宝钢B550L钢板,泊松比为0.3,弹性模量为210 GPa,密度为7850 kg/m3。有限元模型如图1所示,共有 118 545节点,113 564单元。

图1 车架有限元模型

2 模态分析

在Radioss求解器中,对其有限元模型进行自由模态分析,得到前6阶固有频率,如表1所示。

货车在工作过程中,激励多来自发动机和路面,目前高等级路面的激励频率多在3 Hz以下[6-7],本文载货车采用6缸四冲程发动机,怠速为800 r/min,计算得怠速时发动机激励频率为40 Hz。由表1可见,该车架前6阶固有频率都在3~40 Hz安全范围内,满足要求,较好地避免了共振。

表1 车架前6阶固有频率

3 模型静力学分析

车辆行驶过程中,作用在车架上的载荷很复杂,本文对车辆在三种工况下进行静力学分析,即满载弯曲工况、满载扭转工况、紧急制动工况[8-10]。

满载弯曲工况时,约束左前轮的x、y、z方向平动,右前轮y、z方向平动,左后轮x、z方向平动和右后轮z方向平动[11-13];载荷考虑驾驶室、动力系统、货箱、载货以及车架自重。将驾驶室、动力系统等载荷以集中载荷的形式加到车架对应的部位上;对于车架自重,则以密度的形式折算到车架上进行模拟,对于货箱以及货物重量,其加载范围较大,以均布载荷的形式施加在车架相应位置上[14-15]。计算结果如图2、图3所示。

图2 满载弯曲工况下的应变图

图3 满载弯曲工况下的应力图

图2、图3为车架在满载弯曲工况下的应变、应力图,最大变形量为0.21 mm,发生在纵梁P-14中部处;最大应力发生在纵梁P-14后部,值为20.2 MPa。此处位于后轮附近,即悬架吊耳附近,与载荷分布一致。

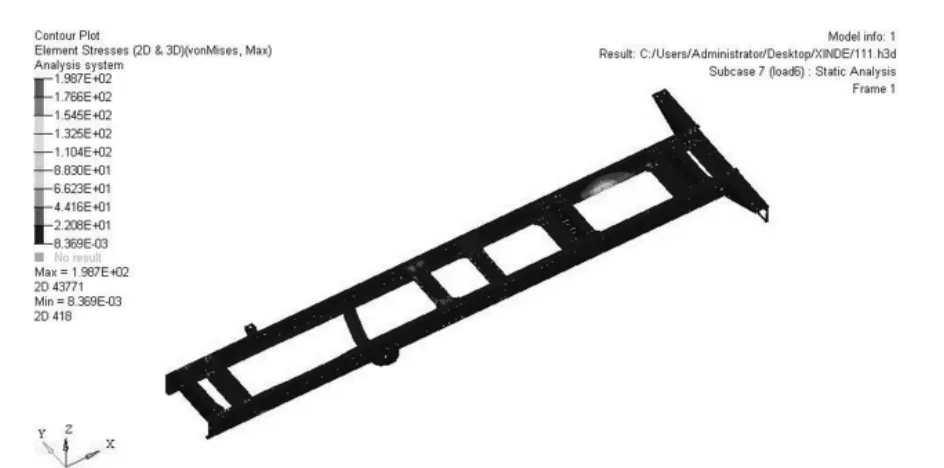

满载扭转工况时,约束左前轮x、y、z方向平动,右前轮y、z方向平动,左后轮x、z方向平动,释放左后轮y向旋转,释放右后轮;载荷同弯曲。计算结果如图4、图5。

图4 满载扭转工况下的应变图

图5 满载扭转工况下的应力图

图4、图5为满载扭转工况下的车架应变、应力图,最大变形量20.0 mm,发生在尾部横梁边缘;最大应力发生在纵梁P-14后部,值为198.7 MPa,此时行驶车辆一侧车轮会悬空,所以悬空处应变会变大。

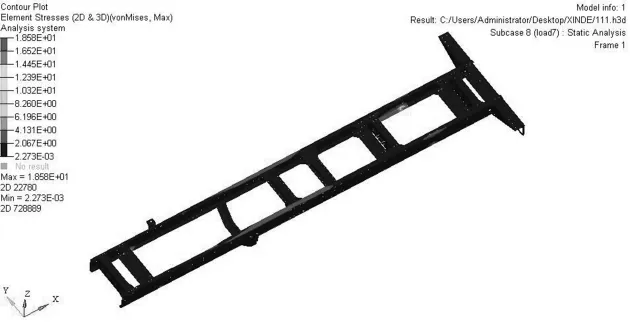

紧急制动工况时,约束左前轮和左后轮的x、y、z的平动,右前轮和右后轮y、z方向的平动,载荷同弯曲。计算结果如图6、图7所示。

图6、图7为车架在紧急制动工况下的应变、应力图,最大变形发生在其纵梁A-14中部,其值为0.21 mm;最大应力发生在纵梁P-14后部,其值为18.6 MPa。

图6 紧急制动工况下的应变图

图7 紧急制动工况下的应力图

由以上云图可以看出:车架的最大应力为198.7 MPa,发生在纵梁P-14后部;车架其他部位应力都远小于198.7 MPa,而B550L钢板的屈服极限是355 MPa,车架上应力小于材料屈服极限应力,满足强度要求;而车架最大位移大约为20.0 mm,发生在车架尾部横梁的边缘处。以上分析结果表明:车架强度满足要求,但是其整体刚度仍有很大提升空间。

4 车架尺寸优化

在此对车架尺寸优化进行优化。

目标函数:优化的目的是使车架在三种工况下其加权柔度最小即刚度大。即minf(x)=f(x1,x2,x3)。式中:x1代表车架在工况一下的柔度;x2代表车架在工况二下的柔度;x3代表车架在工况三下的柔度。

约束条件:m≤970,其中m为车架的质量。

设计变量:选取2根纵梁和8根横梁的厚度作为变量。即A-14、F-8、Z-8、V-6、U-6、P-14、H-6、E-6、G-8、R-8。

车架是对称结构,优化过程中为使左右两纵梁的厚度保持相同,需要对两根纵梁设置相关联。在OptiStruct中进行优化计算,经过5次迭代达到收敛。优化前后各横梁、纵梁的厚度变化见表2。

经圆整优化后再进行分析,最大变形量是12.3 mm,刚度提高了8%,说明该方案对车架的尺寸优化效果显著。

5 结论

利用有限元分析法对车架进行了自由模态分析和静力分析,经分析,车架的低阶模态参数满足要求,而车架的整体刚度不足,在此基础上对车架进行了尺寸优化,改进后的车架结构性能有明显提高,其刚度提高了8%。

[1] 石琴,洪洋,张雷,等.拓扑及参数优化方法在专用汽车车架结构设计中的应用[J].机械设计,2005,22(12):30-33.

[2] 王青春,刘培勇,龙玲,等.重型卡车车架结构改进与轻量化设计研究[J].机械强度,2016(4):900-904.

[3] 徐鑫海,韩振南.基于Hypermesh的牵引车车架拓扑优化及有限元分析[J].汽车技术,2013(9):6-9.

[4] 朱伟,吴杨.基于Optistruct的大学生方程式赛车结构尺寸优化[J].科技创新与应用,2016(27):25-26.

[5] 崔伟.某重型汽车车架多目标拓扑优化设计及其有限元分析[D].长沙:湖南大学,2012.

[6] 熊永华,杜发荣,高峰,等.轻型载货汽车车架动态特性分析与研究[J].机械设计,2007,24(4):60-62.

[7] 程铭,鲍际平,吴阳年.载货汽车驾驶室基本力学性能有限元分析[J].农业装备与车辆工程,2007(8):13-16.

[8] 柏林.载货车车架的模态分析及优化[J].汽车科技,2010(4):56-59.

[9] 赵慧慧.重型汽车车架的结构有限元分析与轻量化设计研究[D].南京:南京航空航天大学,2007:1-94.

[10] 叶勤,邓亚东,王彦,等.一种轻型货车车架有限元分析与优化[J].武汉理工大学学报,2008,30(2):151-153.

[11] 邓祖平,王良模,彭曙兮,等.基于HyperWorks的某轻型卡车车架有限元分析及结构改进[J].机械设计与制造,2012(5):84-86.

[12] 钟佩思,辛纪光,刘凤景,等.基于Hypermesh的中型货车车架有限元分析与优化[J].煤矿机械,2009,30(4):6-8.

[13] 吕东升,王东方,苏小平.基于HYPERWORKS的某客车车架有限元分析[J].机械设计与制造,2011(3):11-12.

[14] 朱轶.半挂牵引车车架有限元分析[D].合肥:合肥工业大学,2009:1-69.

[15]王松.某商用客车车架有限元分析与机构优化[D].武汉:武汉科技大学,2012:1-64.

Finite Element Analysis and Dimension Optimization of a Truck Frame

YU Zhixin,CAO Quande,YANG Shitong

(Changchun UniversityofTechnology,Changchun 130012,China)

Based on the simplified model of a truck frame,the corresponding boundary constraint and load constraint are applied to the frame under three conditions:full load bending,full load reversing and emergency braking.Static response analysis is carried out to obtain the stress and strain diagram.The vibration characteristics in the free state are calculated,and the first 6 natural frequencies are obtained.According to the results obtained by the static analysis,the weak parts in the frame structure are found.On this basis,the thickness of the 2 longitudinal beams and the 8 beams is chosen as the design variable,and the weight is less than 970 kg.Taking minimum weighted compliance as object,the dimensions of the overall frame are optimized in Optistruct to ensure its sufficient rigidity.

frame;Hypermesh;static analysis;modal analysis;size optimization

U 463.320;U 462.1

A

1002-2333(2018)01-0018-03

(编辑明 涛)

于志新(1975—),男,博士,副教授,研究方向为汽车动态仿真与控制;

曹全德(1989—),男,硕士研究生,研究方向为汽车轻量化设计。

2017-03-13