一种基于风洞试验环境的轨迹捕获系统设计

贺云, 张飞龙, 徐志刚, 刘哲,3

(1.中国科学院 沈阳自动化研究所, 辽宁 沈阳110016; 2.中国科学院大学, 北京 100049;3.东北大学 机械工程与自动化学院, 辽宁 沈阳 110819)

0 引言

投放物(以下称外挂物)是指飞机上携带的可投放(发射)的各类副油箱、炸弹、鱼雷及导弹等的总称。外挂物从飞机上释放时,在离开飞机的初期正处于飞机的干扰流场中,可能会急剧地抬头或低头甚至翻滚以至于与飞机相撞;当飞机上有多个外挂物时,投放甲外挂物也可能与乙外挂物相碰,这些不良的投放分离特性不仅影响武器系统命中的精准度,更严重地会危及载机和飞行员的安全;由于炸弹等飞机外挂物在研究初期需要进行抛掷试验,而实弹(属外挂物)抛掷对弹体的毁坏是不可修复的,并且成本也较为昂贵。

捕获轨迹试验装置是用来支撑飞行器外挂物的试验装置,通过测量外挂物模型的气动载荷与求解运动方程可以获取外挂物模型的运动位置或速度,进而实现投放轨迹模拟。

风洞捕获轨迹试验技术作为当今载弹战斗机、子母弹等飞行器研制过程中用于评估飞行器外挂物与载机分离特性的基本手段,美国、英国等发达国家[1-5]将风洞试验环境中抛掷物轨迹捕获的实现方法视为航空试验的核心技术,开展研究时间较长,并仍在不断地提升和完善该项技术,但对外公开的技术文献较少。国内主要有中国空气动力研究与发展中心、航天空气动力技术研究院以及西北工业大学等单位对该技术开展研究。其中,黄叙辉等[6]、张征宇等[7-8]、Liu等[9]、Ma等[10]采用视频测量的方法测量风洞试验中模型的姿态轨迹,但试验需要外挂实体导弹,重复破坏性试验的方法对于导弹研制过程中的测试试验而言成本过高,只适用于终期的成品实战性能测试。Yang等[11]、陶洋等[12]、郭林亮等[13]、Özgür等[14]采用数值方法对姿态轨迹进行了仿真, Kapulu等[15]采用飞行仿真软件对火箭和黑鹰直升机的分离特性进行了分析研究,但并未讨论对抛掷物轨迹捕获的具体实现方法[16],而实际所受的气动载荷十分复杂,单纯采用计算机仿真难以得出真实的外挂物运动轨迹。荣祥森等[17]、赵忠良等[18]采用滚转机构发明的跨超声速风洞试验系统和魏然等[19]设计的用于捕获轨迹风洞试验的3自由度转角头,较为逼真地模拟了典型导弹模型的3个转动自由度的运动,但未对导弹空间轨迹进行模拟。黄叙辉等[20]、Rusong等[21]、李平等[22]采用6自由度机构设计了一套1.2 m跨超声速风洞新型捕获轨迹系统和一套2 m×2 m超声速风洞轨迹捕获(CTS)测试系统,实现了对导弹6自由度轨迹模拟,但试验空间制约了其模拟轨迹行程和时间。谢志江等[23]采用6自由度并联机构设计的低速风洞试验捕获系统,同样面临机械臂工作空间的限制。

本文在此基础上,设计出一套风洞试验的轨迹捕获系统,采用6自由度串联机械臂对风洞试验的外挂物轨迹进行模拟,并根据外挂物动力学方程设计了机械臂对外挂物轨迹进行捕获的控制器,该控制器可较为真实地模拟出外挂物6个自由度的轨迹,并拓展模拟空间,延长了物理仿真的时间,为外挂物分离特性研究模拟出较为逼真的试验轨迹。

1 风洞试验的轨迹捕获系统设计

1.1 捕获轨迹系统组成

如图1所示,捕获轨迹系统主要由一套外挂物模型、6自由度串联机械臂及其闭环控制系统、母机模型支撑装置、风洞天平及其支杆、位姿测量与分析仿真系统、地面装置及维护设备等部分组成。从实际机构优化的角度出发,本文通过采用对外挂物上抛的轨迹捕获来模拟实际外挂物下抛过程的轨迹。

图2所示为CTS系统的组成框图,利用计算机、测量气动载荷的风洞天平、6自由度机构及其伺服控制系统(串联机械臂)、位姿测量及分析系统与工作风洞的相互配合,通过对外挂物模型气动载荷的实时测量、计算机对外挂物模型运动方程的求解,来实现机械臂对外挂物分离轨迹特性的模拟。

试验过程如下:用机械臂支撑外挂物于投放初始位置,测出外挂物受到的空气载荷,并输入到与风洞相匹配的计算机中。在考虑助投力和外挂物的推力特性等因素后,用工控机在线求解外挂物运动方程组,给出下一时刻外挂物的位置和姿态,并下发给机械臂来完成这一运动,再在新的位置上重新测量和计算,如此循环进行。CTS控制系统框图如图3所示。

图4为6自由度串联机械臂,该装置安装于风洞的半模试验段,可以在其工作空间内将外挂物模型运行至任意位置和姿态,来捕获外挂物的投放轨迹。该机构采用依次沿水平x、横向y、垂直z、俯仰角α、偏航角β和滚转角γ的6个自由度串联结构,其中3个角度运动的自由度串联在位置调整机构的末端。

1.2 基于有限元的机械臂受力分析

6自由度机械臂是外挂物模型的支撑和运动执行机构(见图5),承受外挂物模型传递的各种力和力矩,模拟外挂物轨迹过程中,其受力产生的变形直接影响整套试验系统的模拟精度。为提高本套系统的测试精度,减小机械臂在空气载荷作用下的变形,需要尽可能减小其迎风面积,以降低对气流的堵塞,同时要求机械臂具有足够的强度,能够经受超声速风洞冲击载荷的考验,因此,机械臂迎风面积最大的竖直方向支撑连杆设计为H型结构,以减小堵塞度,延长肋板增大对顶部滑台的惯性矩,提高其刚度。

本文采用有限元方法对该机械臂展开受力分析。在有限元分析中,对随动机械臂结构进行合理简化,并施加约束和气动载荷。在网格划分中,各零件采用实体单元,机械臂的受力变形云图如图6所示。

机械臂末端的最大变形量为1.81 mm,与外挂物下抛过程中机械臂所处的对应位姿最大变形量相差不大,满足变形量不大于2 mm的设计要求,其形变在精度允许范围内,满足测试系统的刚度要求。

1.3 外挂物模型动力学与机械臂轨迹规划

1.3.1 外挂物动力学方程

取原点位于外挂物重心的坐标系D=(x,y,z)T,母机重心坐标系Dg=(xg,yg,zg)T,外挂物相对母机的动角速度为ω,质心的绝对速度为v,将速度v和角速度ω分别投影在动坐标系上,即投影到x轴、y轴、z轴上。

v=vxi+vyj+vzk,

(1)

ω=ωxi+ωyj+ωzk,

(2)

式中:i、j、k为动坐标系Oxyz的单位矢量。质心的绝对加速度为

(3)

外挂物坐标系中表示的质心动力学矢量形式为

(4)

式中:m为外挂物质量;F为作用于外挂物坐标系上的外力,

F=Fxi+Fyj+Fzk,

(5)

其在各坐标轴的投影分量(即外挂物质心动力学方程)为

(6)

(7)

(8)

其中ωx、ωy、ωz为外挂物坐标相对于母机坐标的转动角速度在外挂物坐标系x轴、y轴和z轴的投影分量。

同理,根据外挂物关于Oxz平面的对称和轴对称性,可得转动运动方程的标量形式为

(9)

(10)

(11)

式中:Ix、Iy和Iz分别为外挂物相对于外挂物坐标系x轴、y轴和z轴的转动惯量;Mx、My、Mz分别为作用在外挂物上的外力矩在外挂物坐标系x轴、y轴和z轴的投影分量。

根据以上动力学方程,可求解出外挂物的加速度和角加速度的表达式,然后转化为离散形式,得

ΔSi=[Δxi,Δyi,Δzi,Δαi,Δβi,Δγi]T,

(12)

Fi=[Fx,i,Fy,i,Fz,i,Mx,i,My,i,Mz,i]T,

(13)

Δxi=Δxi-1+Fx,i-1/m-Δβi-1Δzi-1+Δγi-1Δyi-1,

(14)

Δyi=Δyi-1+Fy,i-1/m-Δαi-1Δzi-1+Δγi-1Δxi-1,

(15)

Δzi=Δzi-1+Fz,i-1/m-Δαi-1Δyi-1+Δβi-1Δxi-1,

(16)

(17)

(18)

(19)

机械臂末端外挂物的位姿为

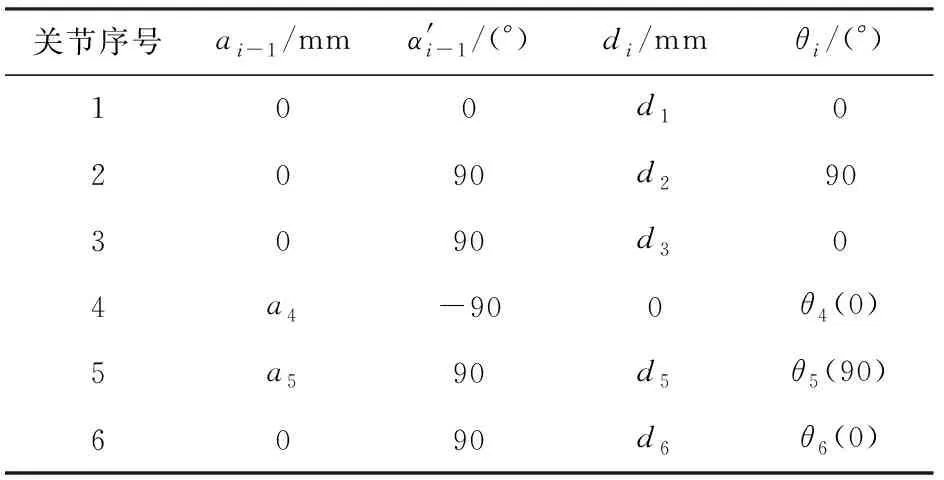

表1 6自由度机构后置Denavit-Hartenberg参数表

(20)

式中:

t11=cosθ4sinθ6-sinθ4cosθ5cosθ6;

(21)

t21=-sinθ5cosθ6;

(22)

t31=sinθ4sinθ6+cosθ4cosθ5cosθ6;

(23)

t12=cosθ4cosθ6+sinθ4cosθ5sinθ6;

(24)

t22=sinθ5sinθ6;

(25)

t32=sinθ4cosθ6-cosθ4cosθ5sinθ6;

(26)

t13=-sinθ4sinθ5;

(27)

t23=cosθ5;

(28)

t33=cosθ4sinθ5;

(29)

px=d3-d6sinθ4sinθ5-a5sinθ4+d5cosθ4;

(30)

py=-d2+d6cosθ5;

(31)

pz=d6cosθ4sinθ5+a5cosθ4+

d5sinθ4+a4+d1.

(32)

设机械臂第i-1次循环末端外挂物的位置向量为

Si-1=[xi-1,yi-1,zi-1,αi-1,βi-1,γi-1]T,

(33)

修正后的机械臂当前位置向量为

Si=Si-1+ΔSi.

(34)

由(20)式可知机械臂末端外挂物位姿为

(35)

(36)

由(36)式两边对应元素相等可得

t21=-sinθ5cosθ6,

(37)

t22=sinθ5sinθ6,

(38)

t13=-sinθ4sinθ5,

(39)

t23=cosθ5,

(40)

t33=cosθ4sinθ5,

(41)

可解出θ4、θ5及θ6值为

(42)

θ5=arccos(t23),

(43)

(44)

同理,可求得d1,d2,d3:

d1=pz-d6cosθ4sinθ5-a5cosθ4-d5·

sinθ4-a4,

(45)

d2=-py+d6cosθ5,

(46)

d3=px+d6sinθ4sinθ5+a5sinθ4-d5cosθ4.

(47)

此时可得到机械臂末端外挂物第i次循环要到达的关节向量为

Θi=[d1,d2,d3,θ4,θ5,θ6]T.

(48)

1.3.2 外挂物工作空间仿真分析

机械臂有3个移动自由度和3个旋转自由度,受机械结构和运行环境的限制,各关节(d1,d2,d3,θ4,θ5,θ6)只能在规定范围内转动,运动范围如下:

对机械臂轨迹捕获工作空间进行求解,利用MATLAB 仿真软件对其工作空间进行仿真,取仿真点个数为20 000点,得出图8所示的机械臂轨迹捕获工作空间仿真结果。

由图8可知,外挂物运动空间近似为长方体,由于外挂物主要受到重力和风阻的影响,导致在z轴方向和y轴方向上的位移量最大,因此需要验证这两个方向上的可运行空间是否满足要求。Oxy剖切面最小水平剖切范围如图9所示。

Oyz剖切面最小竖直剖切范围如图10所示。

由图9、图10可知,x轴方向的可移动空间为0~4 m,y轴方向的可移动空间为0~3.3 m,z轴方向的可移动空间为0~3.3 m.

由于外挂物在z轴方向受到重力作用,该方向为速度改变最快的方向,因此模拟仿真时间主要由z轴方向运动范围、所受风场以及外挂物动力学模型所决定。

2 仿真结果

为了验证上述模拟外挂物轨迹方法的可行性,以国内某跨声速风洞试验系统为平台,外挂物选为某投放物的缩比模型,开展6自由度机械臂控制方法的风洞仿真实验验证。

该6自由度机械臂的控制系统选用美国NI公司高性能运动控制系统,具有采样和执行周期短、实时性高的特点,可使多轴运动控制器的控制周期可以达到1 ms以下。

仿真实验通过给定该投放物的初始姿态,仿真时间0.8 s,使用本文所述控制方法控制其运动,从电机编码器反馈值中获取机械臂各关节位置,解算得到外挂物实际位姿。图11~图13给出了机械臂末端投放物的运动轨迹与该投放物理论轨迹值的比较结果。由图11~图13可见:x轴方向、y轴方向、z轴方向的实际位置运动轨迹与目标轨迹规律一致,吻合性较好,在仿真时间0.8 s内,x轴方向上机械臂末端的该投放物实际轨迹值与该投放物理论轨迹值的偏差保持在0.1 mm以内;y轴方向主要受到风阻摩擦的影响,机械臂末端的该投放物实际轨迹值与该投放物理论轨迹值的偏差保持在0.1 mm以内;z轴方向上受到重力作用,该方向位置变化较为迅速,机械臂末端该投放物实际轨迹值与该投放物理论轨迹值的偏差均在0.5 mm以内,满足试验精度要求。

由于试验系统设计首要考虑的是外挂物和试验设备的安全性,即确定外挂物的实际运动范围是否超出了机械臂工作空间,因此本文主要仿真了机械臂末端外挂物的运行轨迹。从x轴方向、y轴方向、z轴方向的位置曲线上可以看出,最大位移量发生在z轴方向的分离过程,小于3.2 m,在机械臂模拟运动范围内。因此试验时间可持续0.8 s,比已有风洞试验的轨迹捕获系统仿真时间长。仿真结果表明,机械臂对外挂物的模拟轨迹与理论轨迹误差较小,可以较为真实地模拟外挂物投放过程,为研究外挂物的分离特性提供了较为理想的试验平台。

3 结论

为了对外挂物相对飞机分离特性的研究模拟出较为真实的外挂物释放轨迹,本文设计了一种基于机械臂风洞试验的轨迹捕获系统。首先通过有限元方法分析出机械臂受气动载荷时末端的最大变形量为1.81 mm,具有较高的刚度,可忽略对外挂物各方向上理论运动轨迹模拟的影响;然后根据外挂物动力学方程设计出机械臂捕获外挂物轨迹的控制器,并仿真分析出机械臂运动空间;最后对某投放物轨迹和机械臂对该投放物的捕获轨迹进行了仿真模拟,该试验系统的允许试验时间大于0.8 s,比已有风洞试验的轨迹捕获系统允许模拟时间长,机械臂对外挂物各方向上理论运动轨迹的模拟误差不超过1 mm,具有较高的捕获精度,所设计的风洞试验轨迹捕获系统可较为真实地模拟出外挂物运动轨迹。

———重庆建成世界一流汽车风洞