Davy合成塔中心管改造提产能的应用

蒋海金

(中煤陕西榆林能源化工有限公司,陕西 榆林 719000)

1 工艺流程

1.1 工艺流程

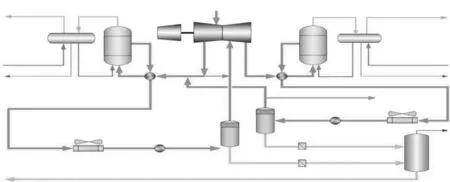

中煤陕西榆林能源化工有限公司的甲醇装置采用英国Davy的专利技术,使用串并联耦合式蒸汽上升合成塔。合成气进入合成塔后经中心管上分布小孔均匀进入催化剂床层反应,催化剂床层填装庄信万丰的katalco51-9铜基合成催化剂。甲醇合成系统工艺流程图见第143页图1。

1.2 Davy大型甲醇合成塔简介

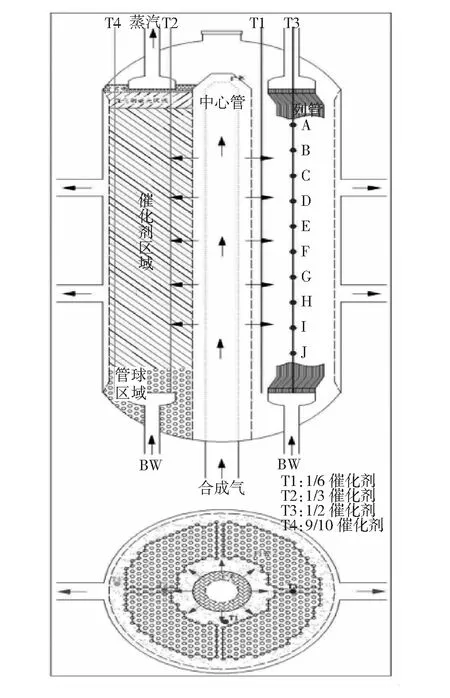

Davy甲醇合成塔工艺甲醇合成回路由2台串并联耦合式蒸汽上升合成反应器(SRC)组成,这种串并联方式比传统流程在催化剂与设备投资上要更为经济。甲醇合成反应器为轴径向流反应器,列管内走锅炉水,列管外侧即壳层均匀装填铜基催化剂。净化合成气从合成反应器下部通过其中心管四周均匀分布的小孔(2 mm左右)进入装填在壳侧的催化剂床层,发生甲醇合成反应。反应产生的热量由管内上升的锅炉水和蒸汽混合物带走,合成反应器的出口温度由汽包的压力控制。合成塔热偶分布4个区域(T1、T2、T3、T4),T1为催化剂床层内绝热层区,T4为催化剂床层外绝热层区,在绝热区内没有换热管束,T2、T3为换热区,此区内有用热锅炉水换热的换热管束。每个区域沿塔轴向安装2只复合式热偶,每只热偶设置A~J 10个测温点,监控不同区域。合成塔中心管结构图见第143页图2。

2 中心管改造背景

甲醇合成装置是中煤陕西榆林能源化工有限公司化工分公司主要的工艺生产装置之一,引进英国Johnson Matthey Davy公司的大规模甲醇合成工艺技术,生产的MTO级甲醇作为下游烯烃装置原料,生产能力为180万t/a。中煤陕西榆林能源化工有限公司的甲醇合成装置于2014年6月13日投料开车产出合格甲醇,2014年8月20日合成系统负荷提升至108%时,2#合成塔因SIS温度高于300 ℃导致合成系统连锁停车,再次开车后从组分、入口流量等多方面调整工艺参数都未得到解决,负荷最高只能提至105%运行。1#合成塔的床层温度分布明显比2#合成塔均匀,2#合成塔入口床层温度较低,但是床层后面出现高点并且波动较大。7月底,MTO装置投料试车完成,8月底,MTO装置负荷逐渐提至110%并保持长期稳定运行。但是,生产的甲醇产量无法满足后系统MTO装置110%的需求,所以,需要全面分析甲醇装置负荷的提升潜能,保证后系统甲醇量的需求和装置的安全平稳运行。

3 限制甲醇装置提升产量的原因分析

3.1 合成系统原因分析

合成系统最关键的设备就是合成塔,所以对2台合成塔内部结构进行分析。2台合成塔的内外径(Φ4 100 mm×112.5 mm)、塔内的列管数(1 424根)及列管规格(Φ31.8 mm×3.4 mm)、塔的高度22 850 mm以及填装催化剂均完全一致。唯一不同的地方是,中心管的开孔面积:1#合成塔的中心管开孔面积为647 368 mm2,2#合成塔的中心管开孔面积为567 260 mm2,2#合成塔中心管的开孔面积比1#合成塔小了12.3%。根据专利数据,2台合成塔生产甲醇能力是相同的。但是,通过实际生产运行数据分析发现,1#合成塔的甲醇产量能达到129.6 t/h,2#合成塔的甲醇产量只有110.2 t/h。2台塔的生产对比参数如表1。

图1 甲醇合成系统工艺流程图

图2 合成塔中心管结构图

1#合成塔和2#合成塔的入口合成气流量、入口气体组份(CO和CO2的含量等)基本相同,同时,填装等量的催化剂,且2#合成塔的压力高于1#合成塔,理论上2#合成塔的甲醇产率应该略高于1#合成塔,但是刚好相反,在单程转化率和产量上1#合成塔却大于2#合成塔。如果可以将2#合成塔的产量提高到和1#合成塔一致,则整个装置的产量可达到129.6 t/h×2=259.2 t/h,相当于装置产能提高到113.2% 。

表1 改造前1#、2#合成塔运行参数(数据取自2014年9月平均值)

3.2 中心管实际流通面积计算

合成塔中心管压降和中心管开孔面积的计算公式见式(1)。

P=K·(W/A)2/Rho

(1)

式中:W为气体流量,kg/h;Rho为气体密度,kg/m3;A为中心管开孔面积,mm2;P为压降,kPa;K为常数,在该项目上是166.6。

1) 实际运行中2#合成塔的数据

P2=25 kPa,W2=629 258 kg/h,Rho=12.88 kg/m3

2#合成塔中心管的实际流通面积:

2) 实际运行中1#合成塔的数据

P1=18 kPa,W1=674 461 kg/h,Rho=12.43 kg/m3

1#合成塔中心管的实际流通面积:

通过以上计算发现,1#、2#合成塔中心管的开孔面积在实际运行中均有变小的现象,可能是催化剂的粉末或其他原因使得开孔面积变小。

根据实际运行数据,2台塔中心管的开孔面积和通过气量不一致,则通过计算得出2台塔合成气经过中心管进入催化剂床层的实际线速度分别为9.38 m/s和10.69 m/s(当初设计的线速度为8.24 m/s和9.25 m/s)。

通过计算合成气体进入合成塔的线速度发现,2#合成塔内的气体线速度比1#塔的要大,但是前面比较过2#合成塔的空速却比1#合成塔略小。因2台塔的结构、催化剂填装量完全一致,说明合成气进入2#塔的线速度较大,但进入催化剂床层后线速度逐渐下降略低于1#塔。

通过催化剂适应空速的数据发现,当甲醇装置在设计100%负荷运行时,1#合成塔入口的线速度为8.24 m/s,2#合成塔入口气体的线速度是9.25 m/s,处于催化剂运行的最佳区间。但是,当系统负荷继续提高后,加上实际运行中合成塔中心管上的小孔部分堵塞后,2台合成塔入口的线速度分别变成了9.38 m/s和10.69 m/s,其中,2#合成塔入口的实际线速度超过了催化剂反应的最佳线速度区间的上限,导致2#合成塔入口内绝热层的床层温度无法维持(入口温度较低),但是,在2#床层的中层和外层却因气体流速下降剧烈反应,出现局部超温现象。

以上的数据理论分析与实际运行现象相符,所以,2#合成塔中心管实际开孔面积小是影响甲醇装置提负荷的主要原因。

4 中心管改造方案

2014年12月中旬,因2#合成塔压差涨至200 kPa,严重影响合成系统平稳运行。经过研究决定,进行改造更换2#合成塔中心管。根据以上计算,中心管实际运行面积比原设计开孔面积小了10%左右(实际运行中堵塞),所以,再次设计时要考虑10%的余量,本次改造希望将装置的产能提高到120%,在装置120%的负荷下,合成塔系统保证平稳安全运行。推算新设计2#合成塔中心管的开孔面积范围为588 381 mm2~678 415 mm2。

原有2#合成塔的中心管上有180 656个直径为2 mm的分布小孔,小孔间距为12 mm,原2#合成塔中心管的总开孔面积为567 260 mm2;而改造后的新中心管上有205 987个直径为2.13 mm的分布小孔,小孔间距为11.3 mm,改造后的新中心管的总开孔面积达到657 626 mm2,改造后中心管在开孔数量、孔间距、小孔直径等多个方面均有所改变,使得开孔面积比原来增大了16%,即开孔率增加了16%。

5 改造后运行效果

2014年12月末,2#合成塔中心管改造安装完成,合成系统开车运行。甲醇装置的生产负荷由105%逐渐提117%,并长期保持高负荷稳定运行。由于新中心管的孔间距由12 mm减小至11.3 mm,使得新中心管开孔数量增多、开孔面积变大后,反应气体通过2#合成塔变得更容易,2#合成塔压差由改造前的200 kPa降至18 kPa左右。

由于新中心管上开孔面积的变化,使得合成气在2#合成塔内分布也更为均匀,2#合成塔催化剂床层温度分布也更均匀。改造后1#、2#合成塔的运行效果如图3及表2所示。

图3 2#合成塔中心管改造前、后甲醇系统负荷对比

表2 改造后1#、2#运行参数(2015年3月平均值)

6 结语

通过对2#合成塔中心管改造,甲醇装置在2015年、2016年、2017年都在113%~117%运行负荷长周期平稳运行,没有再出现2#合成塔因高温联锁造成系统停车的情况,并且完全满足了后系统高负荷运行的要求,为中煤陕西榆林能源化工有限公司节能降耗、降本增效起到了关键作用。

不足之处,虽然中煤陕西榆林能源化工有限公司甲醇装置经过对中心管的改造负荷提到117%,未出现超温联锁跳车,但是,由于径向流合成塔结构的特点,所有使用Davy合成塔工艺的装置床层上部和下部都有超温现象。因此,还需进一步研究解决。