修井机单片焊接变形控制及矫正

关治悦

摘 要:修井机是修井和井下作业施工中最基本、最主要的动力来源,井架单片作为修井机核心部件井架的主要构成单元,由于井架总成独特的套装滑移起升方式,其制造过程具有较高的要求,需要对焊接变形进行严格的控制,必要时还需要通过适当的矫正手段,来保障单片的尺寸及行为公差,以期得到合格的井架总成。文章从修井机单片制造过程中大腿号料、组对间隙、工装保障、焊接控制方面来阐述井架单片在制造过程中的变形控制;对于较大的变形,从生产过程中积累的矫正方法及研究进行了阐述,希望可以提供一些可借鉴的经验。

关键词:井架单片;修井机;焊接变形;变形矫正

随着社会的发展,油田的开采逐渐增加,油田设备需求量也在增大,修井设备的好坏直接影响到修井作业的工作效率,先进的生产设备,不仅可以保证油田的产量,同时对我国实行可持续发展战略有着重大意义[1]。

井架单片,作为修井机井架上下体的主要构成单元,焊接变形控制及变形矫正,为制造过程工艺研究和质量控制的关键点和难点。井架单片的變形得到了有效控制,井架总成的产品质量也就得到了强有力的保障。

1 修井机井架单片介绍

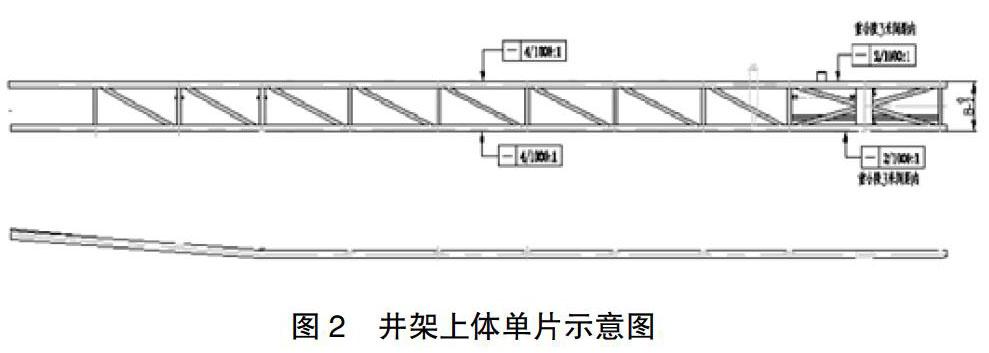

修井机井架单片,属于常规修井机8大系统(见图1所示)井架及游车系统中井架总成部件。在井架制造过程中,单片制造为首要环节,井架上体的单片型式,可参见图2所示,井架下体的单片型式,可参见图3所示。

由于井架为套装结构,工作时井架上体在井架下体中穿行,因此井架单片的制造有较高的要求,从长期的制造过程经验中,我们总结有以下几个控制要点:

(1)单片开档尺寸E(外大内小),井架上体单片外开档(上公差0,下公差-2mm),井架下体单片内开档(上公差+2mm,下公差0);

(2)直线度:全长范围 -4mm/1000:1mm ,重合段3米间距内-2mm/1000:1mm。

(3)组对间隙小于2mm(控制焊接变形)。

2 焊接变形控制

2.1 大腿号料

我们通常将单片两侧的两根主体型材称之为井架大腿,其长度一般在15米至21米之间,由于市场供料长度有限,修井机的井架大腿通常需要对接已达到所需长度。在井架大腿对接之前,需要对井架大腿进行号料,我们这里讲的号料,并非单纯的指把已经展开的零件的真实形状及尺寸,通过样板、样箱、样条或草图划在钢板或型材上的工艺过程,而在传统号料定义上进行了延伸,包含了对型材的材料、尺寸及行为公差的确认,特别是在变形方面的确认。

井架大腿号料,关键在于对变形(直线度)的确认,一根长达15米至21米的型材,单纯来讲直线度是没有意义的,因为太长给了型材足够的柔性,但是需要注意的是,型材不得存在“死弯”,即难以通过相应手段得到短距离范围内直线度要求的变形。

2.2 组对间隙

产品因受力而产生的形状变化称之为变形,在焊接过程中,不均匀温度场是变形的主要原因,随温度变化而变化的称为焊接瞬时变形,被焊工件完全冷却到初始温度时的改变,称为焊接残余变形。

要减少产品的焊接变形量,控制焊接过程热输入量是最为直接的办法,毕竟对于大型构件如井架单片,进行反变形控制是难以实现的。而热输入量的直接来源,主要来自于焊缝的大小、焊接电压U、焊接电流I和焊接行进速度V,焊接电压和电流可以通过焊机来进行调整和控制,而焊缝大小除了设计计算后的要求以外,组对间隙则是最为直接的原因。

组对间隙和坡口大小的控制,也是一个好的铆工成为大师最为基本的技能要求。在AWSD 1.1《钢结构焊接规范》中,坡口焊的组对间隙要求通常在0-5mm[2],井架单片组对时,横撑和斜撑通过设备加工,完成单片组对后,对接间隙一般控制在0-2mm。

2.3 工装保障

工装保障来减小焊接变形,其主要原理是在于对刚性固定的应用。通过刚性固定,可以阻止焊接过程的收缩,来达到减小焊接变形的目的。井架单片控制的两个要点:开档和直线度,因为井架单片的长度,决定了单个或少数量的刚性固定是不能满足单片的整体制造要求的,我们制造过程中使用的单片组对、焊接工装,是一个全长度范围内、密集型半固定式半活动工装,如图4所示。

单片组对工装,是由一个大的平板、分布式的固定基准点和可活动式的固定工具(千斤顶、可伸缩式的拉杆)等构成,当组对井架上下体单片时,可综合利用外侧基准点和内侧基准点,配合可活动式的固定工具,完成对内、外开档的刚性固定。

2.4 焊接控制

焊接控制,也是焊接变形控制的一个重要环节,热输入量越大,产生的应力越大,其变形也就越大。根据热输入量公式:热输入量=60UI/V,可知热输入量与焊接过程焊接电压、焊接电流和焊接行进速度有关,焊接电压、电流越大,焊接行进速度越慢,则热输入量越大,反之,则热输入量越小。

因此,焊接过程控制,在工艺允许范围内,尽量使用热输入量较小的焊接方法,如CO2气体保护焊,使用小电流、小电压,加快焊接行进速度,热输入量越小,则产生的焊接变形的会越小。

当然,采用合理的焊接顺序,同样也可以减小焊接变形量,由于单片长度的特殊性,我们可以将单片的焊缝,近似的看作为两条沿大腿方向的直焊缝,焊接过程采用对角线焊接、跳焊、自中间向两侧的分段焊接方法,同样可以减小焊接变形的产生。

3 焊接变形矫正

实践证明,多数焊接变形的结构件是可以矫正的,而矫正的方法都是通过产生新的变形来抵消已发生的变形。生产过程中,通常采用的矫正方法有机械矫正、火焰矫正和综合矫正(火焰矫正和机械矫正),井架单片矫正所使用的方法为火焰矫正和机械矫正。

火焰矫正通常有点状加热法、线状加热法和三角形加热法三种方法。火焰矫正科根据材质、板厚及加热方法等不同情况,选择不同的加热温度,可分为低温加热、中温加热和高温加热。低温加热温度控制在500-600℃,适合于矫正含碳量在0.25%以上、板厚在6mm以下的碳素钢和低合金高强度钢,允许水冷;中温加热温度控制在600-700℃,适合于矫正含碳量在0.35%以上、板厚在6mm-12mm以内的碳素钢和低合金高强度钢,温度严禁超过723℃;高温加热温度控制在723-850℃,适合于矫正板厚在14mm-16mm以内加热,超过20mm板厚加热温度为850℃。不允许矫正含碳量在0.35%以上的碳素钢和低合金高强度钢。

3.1 井架下体单片矫正

井架下体单片如图5所示,Ⅰ区和Ⅱ区由于结构特殊,焊接后变形量大,且产生的焊接变形均是“急弯”,而井架大腿壁薄(10mm左右),采用传统的机械矫正方法,容易引起大腿开裂,因此一般采用三角加热矫正法,因为三角加热产生的变形量最大,矫正效果最好。余下的门框相对而言焊接变形较小,可采用线状加热法,加热点根据实际变形情况选定,一般选取变形量最大的点。火焰校正选用低温加热,常温下自然冷却,由于大腿为井架的主要受力构件,低温校正不允许使用浇水冷却获取较大的矫正效果,矫正后再常温下自然冷却。

3.2 井架上体单片矫正

井架上体单片,如图2所示,结构较为单一,无特殊之处,焊接后产生的变形较小,只要工装直线度达到要求,焊接后的井架上体单片基本无变形,用机械矫正基本可以达到要求,如图6所示。

压力机矫正时,应在矫正部位下多加厚垫板,施加小的压力,多位置进行矫正,同时及时目测、检测直线度。

4 结语

修井机井架单片的焊接变形控制、矫正方法研究,在当前的石油制造行业,仍是一项关键技术,也是制约私营企业对是由机械制造进军发展的一项重要技术。其制造过程的焊接变形控制和矫正技术,同样可以推广借用到其他产品的制造上,为提升产品质量起到积极作用。

参考文献:

[1]葛庆华.油田修井设备的现状与发展趋势分析[J].化工管理,2015(33):129.

[2]AWSD1.1钢结构焊接规范[M].AWS美国焊接检验学会.