聚甲醛/海泡石纤维复合材料的制备与性能研究

付扬威,龙春光,董佩冉

(长沙理工大学汽车与机械工程学院,长沙 410004)

0 前言

高分子复合材料在各工业领域的使用呈指数级增长,在汽车领域的应用较为活跃。通过使用高分子复合材料构件替换部分金属构件能够有效实现汽车轻量化,减少燃料消耗以及减轻对环境破坏的目的[1]。POM是一种主链只以—CH2—O—作为重复链节的线形热塑性聚合物,其分子结构排列规整,结晶度较高,能达到60 %~80 %[2]。POM具有优异的力学性能、耐蠕变性、摩擦学性能和耐化学药品腐蚀性,并且具有突出的耐磨性及自润滑性,其单位质量的强度高于大多数金属,有“赛钢”、“超钢”之称,是五大工程塑料之一[3]。

Sep是一种富镁含水的硅酸盐粘土矿物,其化学式 Mg8Si12O30(OH)4(H2O)4·8H2O[4],通常呈白、浅灰或浅黄等颜色,不透明没有光泽。世界上探明的Sep储量约50 000 kt,主要生产国有西班牙、中国、美国、土耳其、澳大利亚、俄罗斯、朝鲜、法国等[5]。Sep结构特殊,使其具有很好的吸附性、流变性、催化性。根据资料显示,Sep已拥有100多种商业用途,是世界上应用最为广泛的天然黏土矿物之一,被称为“软黄金”。作为改性填料,Sep增强聚合物制备复合材料;已有大量文献报道[6-16],如Zheng 等[16]21-27采用熔融法将甲基三甲基硅烷改性Sep添加到聚碳酸亚丙酯(PPC)中,制备PPC/O-Sep纳米复合材料。通过SEM、XRD、热重分析以及力学性能分析得出,O-Sep在PPC中均匀分散并且其明显增强了力学性能和热稳定性。

本研究以POM为基体树脂,选取Sep纤维为填料,制备性能优良的复合材料;通过对Sep纤维的表面改性,研究Sep纤维的表面改性前后填料含量对复合材料力学性能、摩擦学性能的影响。

1 实验部分

1.1 主要原料

POM,M90,云南云天化股份有限公司;

Sep,325目,河南瑞达矿业有限公司;

硅烷偶联剂,KH550,扬州天扬助剂有限公司;

无水乙醇,分析纯,天津市富宇精细化工有限公司。

1.2 主要设备及仪器

转矩流变仪,RM-200A,哈尔滨哈普电气技术有限责任公司;

塑料注射成型机,LS-80,中国柳州高新区开元塑胶机械有限公司;

球磨机,QM-3C,南京南大实验仪器有限公司;

电子万能试验机,WDW-100,上海华龙测试仪器有限公司;

数显冲击试验机,CBD-7.5,承德精密试验机有限公司;

摩擦磨损试验机,MMW-1,济南思达测试技术有限公司;

扫描电子显微镜(SEM),JSM-5600LV,日本JEOL公司。

1.3 样品制备

Sep纤维改性:均匀混合20.0 % KH550、72.0 %无水乙醇,8.0 %蒸馏水,静置0.5 h,得到KH550水解溶液;将Sep纤维浸泡于质量比为9∶1的醇水溶液中,添加KH550水解溶液(KH550质量为欲处理海泡石纤维质量的1.5 %),超声波分散0.5 h,取出置于烘箱80 ℃干燥9 h后,球磨机研磨,得到O-Sep;

POM复合材料的制备:分别将Sep和O-Sep以2.5 %、5.0 %、7.5 %、10.0 %的质量分数与POM混合均匀,在180 ℃下用转矩流变仪熔融挤出。将挤出的母料在185 ℃,60 MPa下由塑料注射成型机注射成型。

1.4 性能测试与结构表征

力学性能测试:拉伸性能按GB/T 1447—2005测试,拉伸速度为 2.0 mm/min;弯曲性能按GB/T 1449—2005测试,速度为2.0 mm/min;简支梁冲击性能按GB/T 1451—2005测试,冲击能量为4.0 J,冲击速度为2.9 m/s,缺口深度为2.0 mm;

摩擦学性能:使用摩擦磨损试验机对复合材料的摩擦学性能试验,试验参数为:干摩擦条件下,实验时间为7200 s,载荷为200 N,转速为200 r/min;

SEM分析:对POM、复合材料缺口冲击断面和摩擦磨损试验样品磨痕表面进行喷金处理后,进行形貌观察,加速电压为20 kV。

2 结果与讨论

2.1 Sep纤维含量对复合材料力学性能的影响

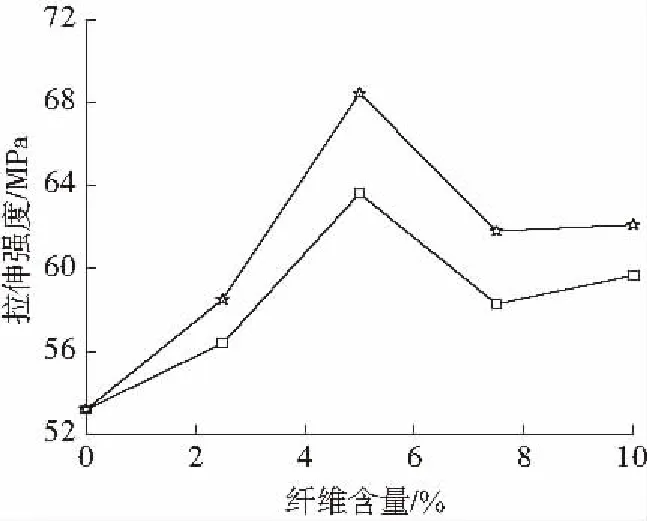

图1为Sep、O-Sep含量对复合材料拉伸性能的影响。由图1可知,复合材料的拉伸强度先随Sep、O-Sep纤维含量增加而增大;当达到5.0 %时,拉伸强度开始减小。但是,相同纤维含量下,POM/O-Sep复合材料比POM/Sep复合材料的拉伸强度要大;O-Sep纤维含量达到5.0 %时,拉伸强度获得最大值68.43 MPa,比POM提高了28.6 %。

□—POM/Sep ☆—POM/O-Sep图1 POM/Sep及POM/O-Sep复合材料拉伸强度Fig.1 Tensile strength of the POM/Sep composite and POM/O-Sep composite

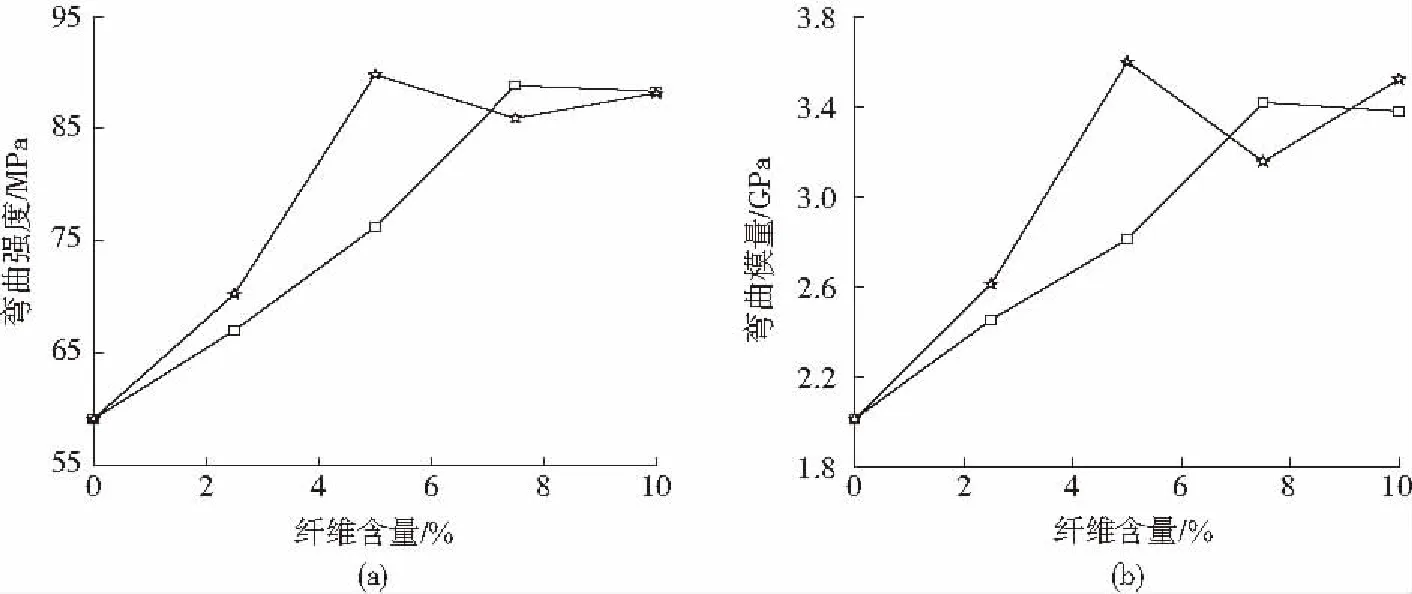

□—POM/Sep ☆—POM/O-Sep(a)弯曲强度 (b)弯曲模量图2 POM/Sep及POM/O-Sep复合材料的弯曲性能Fig.2 Flexural property of the POM/Sep composite and POM/O-Sep composite

图2为Sep、O-Sep含量对复合材料弯曲性能的影响。由图2可知,Sep的加入对复合材料的弯曲性能影响较明显,不管是弯曲强度还是弯曲模量均有较大幅度的提高。当O-Sep纤维含量达到5.0 %时,弯曲强度达到最大值89.81 MPa,比POM提高了51.9 %;弯曲模量也达到最大值3600.61 MPa,比POM提高了79.1 %。

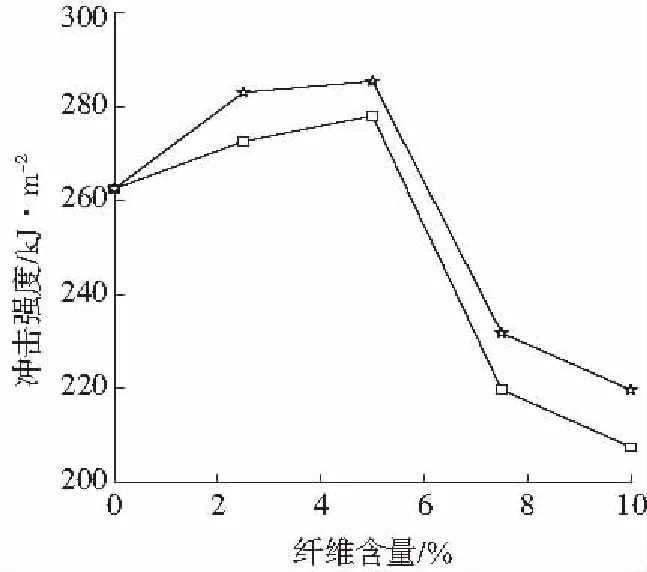

图3为Sep、O-Sep含量对复合材料冲击性能的影响。由图3可知,复合材料的缺口冲击强度随Sep纤维含量的增加先增加后降低,当O-Sep纤维含量达到5.0 %时,达到最大值为285.5 kJ/m2,比纯POM提高了8.8 %。

□—POM/Sep ☆—POM/O-Sep图3 POM/Sep及POM/O-Sep复合材料的冲击强度Fig.3 Impact content of the POM/Sep composite and POM/O-Sep composite

图4为纯POM及POM/5.0 %O-Sep复合材料缺口冲击断面SEM照片。由图4可知,纯POM缺口冲击断面呈较光滑的层片状,而POM/5.0 %O-Sep复合材料缺口冲击断面褶皱数明显增加,且复合材料中Sep与POM两者之间无明显相界面,经KH550改性后的Sep纤维表面粗糙,有大量树脂包裹在纤维表面。

(a)纯POM (b)POM/5 %O-Sep图4 POM及其复合材料缺口冲击断面微观形貌(×1 000)Fig.4 Impact fracture micro morphology of POM and its composite(×1 000)

当纤维含量适中时,基体树脂能够较好地包覆Sep纤维,复合材料中纤维和POM基体间界面黏结相对较好,且Sep纤维之间的互相干扰很小,纤维长度能够有效地保留且其取向较为均匀,此时Sep纤维作为增强体能够有效地提升复合材料的力学性能。Sep纤维表面含有大量的醇羟基[19],具有强极性。较之Sep纤维,POM的表面极性相对较小,两者之间界面极性相差较大,界面相容性相对较差。因此,POM/Sep复合材料的力学性能均低于POM/O-Sep复合材料。KH550通过水解后,与Sep纤维表面的醇羟基发生接枝反应,从而有效降低Sep与基体POM间的界面能,增强两相间的界面黏合力,当复合材料受到外应力时,一部分Sep与POM界面脱粘,有效地吸收能量而提升复合材料性能。

2.2 Sep纤维含量对复合材料摩擦学性能的影响

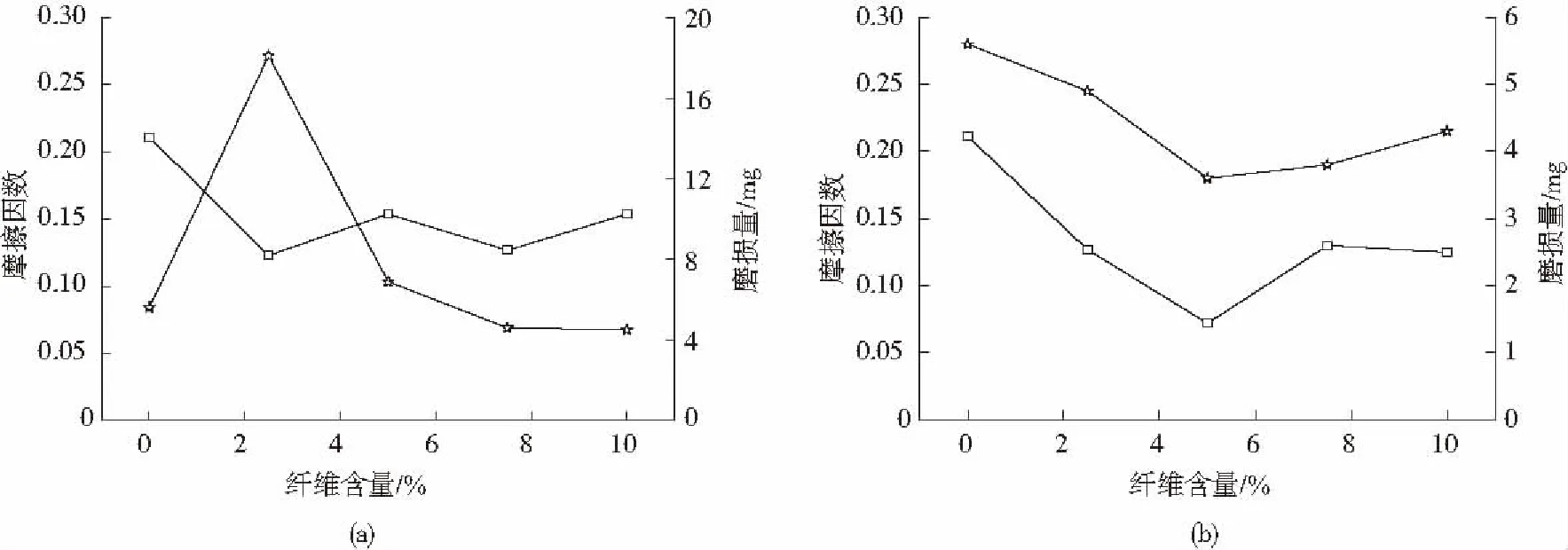

图5为Sep、O-Sep含量对复合材料摩擦因数、磨损量的影响。由图5(a)可知,POM/Sep复合材料的摩擦因数随着Sep纤维的增加先降低,随后当Sep纤维含量大于2.5 %时,摩擦因数在小范围内波动,磨损量随着Sep纤维含量的增加先增加后降低。分析原因,由于Sep纤维表面存在不饱和的残键以及不同键合的羟基,具有一定的活性[20];当加入至POM中制成复合材料后,界面黏结强度较高,因而复合材料摩擦因数随着Sep纤维的增加先降低;当纤维含量继续增加时,Sep纤维之间的互相干扰增大,所以复合材料的摩擦因数在一定范围内波动。而磨损量因为不同Sep纤维含量下的复合材料摩擦机理不同,从而导致磨损量变化存在不同的变化趋势。由图5(b)可知,POM/O-Sep复合材料的摩擦因数随着O-Sep纤维的增加先降低后升高,而磨损量随着O-Sep纤维的增加先降低后升高再降低。当O-Sep纤维含量达到5.0 %时,摩擦因数达到最小值0.072,比POM提高65.9 %;磨损量也达到最小值3.6 mg,比POM降低35.7 %。分析原因,Sep纤维经KH550处理之后,有效降低Sep与基体POM间的界面能,增强两相间的界面黏合力,从而使得复合材料耐摩性明显提高,但随着O-Sep纤维含量增加,O-Sep纤维之间的互相干扰同样也会增大,使得复合材料摩擦因数和磨损量增大。

□—摩擦因数 ★—磨损量(a)POM/Sep (b)POM/O-Sep图5 POM/Sep及POM/O-Sep复合材料摩擦学性能Fig.5 Friction property of the POM/Sep and POM/O-Sep composites

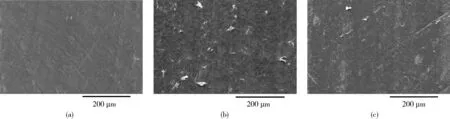

图6为纯POM、POM/5.0 %Sep复合材料、POM/5.0 %O-Sep复合材料磨痕表面SEM照片。由图6(a)可知,纯POM磨痕表面较为光滑且仅仅表现出细微的划痕,且磨痕表面有少数带状碎屑。因此,纯POM表面磨损的主要磨损机理为塑性变形及粘着磨损[20]。由图6(b)可知,5.0 %POM/Sep复合材料磨痕表面存在大量的剥离和分层剥落,这是因为在摩擦过程中,摩擦产生的热量会使得基体软化,在载荷力的作用下,销钉与基体发生粘结;同时在剪切力作用下,则会出现基体剥离和分层剥落。因此, POM/5.0 %Sep复合材料表面磨损的主要磨损机理为粘着磨损。由图6(c)可知, POM/5.0 %O-Sep复合材料磨痕表面光滑,仅在磨损轨道上有少量轻微犁痕和剥离。因此, POM/5.0 %O-Sep复合材料表面磨损的主要磨损机理为磨粒磨损和粘着磨损。当Sep纤维经KH550处理后,纤维在聚合物基体中分散较均匀,而O-Sep纤维在切应力和压应力作用下,在复合材料表面产生富集,起到了良好的润滑作用,减低了剪切力。

(a)纯POM (b)POM/5.0 %Sep (c)POM/5.0 %O-Sep图6 POM及其复合材料摩擦磨损表面SEM照片(×500)Fig.6 SEM images of wear surface of POM and its composites(×500)

3 结论

(1)复合材料的力学性能随着Sep含量的增加而改善,当O-Sep含量为5.0 %时,POM/O-Sep复合材料的拉伸强度、弯曲强度、弯曲模量和冲击性能分别提高了28.6 %、51.9 %、79.1 %、8.8 %和65.9 %;

(2)O-Sep的加入降低了复合材料的摩擦因数和磨损量,当O-Sep纤维含量为5.0 %,复合材料摩擦学性能最好;

(3)POM/5.0 %O-Sep复合材料表面磨损的主要磨损机理为磨粒磨损和粘着磨损。