CFRP十二直角薄壁梁保险杠的轻量化设计∗

陈 光,路 深,赵紫剑,陈 超,娄 磊

(1.河北工业大学机械工程学院,天津 300131; 2.中国第一汽车集团有限公司研发总院,长春 130000;3.中国汽车技术研究中心国家轿车质量监督检测中心,天津 300300)

前言

保险杠总成是车辆发生正面碰撞时最先变形的部件,一般由保险杠横梁和吸能盒组成。保险杠总成结构设计合理,在碰撞中可起到有效缓冲作用,从而在一定程度上减轻对车内乘员的伤害[1]。目前新能源电动汽车的大量出现,对车身轻量化提出了更高的要求。北汽、长城、通用和丰田等公司多款车型中,已经研发出以SMC,GMT和FRP为主的复合材料保险杠[2]。另外,宝马 i3、东风小王子(EQ7101BP)轿车、Aerostable Composite Car和 aX-cess全地形概念车等均采用了复合材料车身。

随着复合材料在车身上的广泛应用,复合材料应用研究也进一步深入。MAI N J等人比较了铝合金、GFRP和CFRP 3种材料的性能,发现CFRP应用于保险杠时,吸能和轻量化的效果比其它两种更好[3]。KORICHO E等分别比较了钢材、30%短玻纤维增强复合材料和CFRP复合材料保险杠的抗撞性,结果表明 CFRP复合材料的保险杠抗撞性最好[4]。

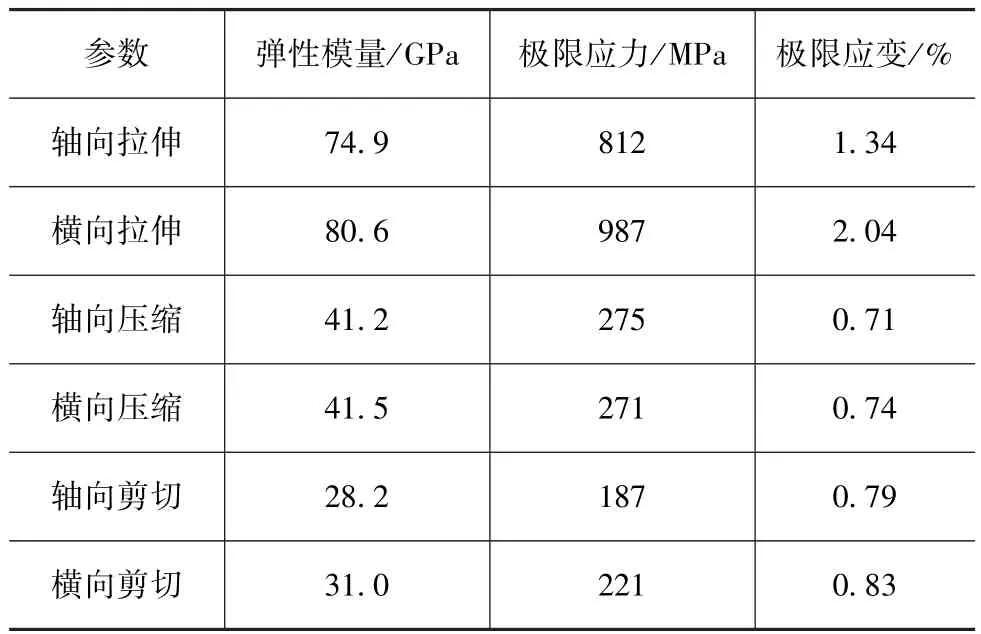

相对于传统金属材料,碳纤维增强树脂基复合材料(CFRP)密度小,比强度和比能量均较高;其在碰撞时的吸能比钢和铝要高3~4倍[5],所以CFRP符合本文设计宗旨,有利于吸能和轻量化效果。本文中所用CFRP材料相关参数根据NHTSA发布的数据[6]确定,其中碳纤维单层厚度约为0.6mm,纤维体积分数约为44%~57%,材料力学特性如表1所示。

表1 CFRP复合材料力学特性

有关研究指出,当材料、质量和截面周长相同时,十二直角薄壁梁压溃时的吸能量是矩形截面梁的3倍[7-9],因而是保险杠总成设计的理想结构。

各国针对保险杠的抗撞性有相应法规,其中欧盟的 ECE-R42,美国的 FMVSS-581,Consumer test,IIHS Test,加拿大的 CFVSS-215和德国的 AZTCrash-Test分别对保险杠高速和低速冲击下的抗撞性作出相应规定:低速碰撞时,保险杠变形小,纵梁不发生塑性变形,从而节约维修成本;高速碰撞时,保险杠应达到吸能目标,并保证在规定的时间内能使乘员约束系统顺利点火。

本文中采用的方法有别于以往的试验法和有限元法,它首先确定了保险杠吸能目标,然后再确定具体的结构,以实现从性能到结构的正向设计,目的是使保险杠总成在碰撞中吸收更多能量,减少碰撞伤害,并运用薄壁梁压溃理论和刚度等效替代设计方法,分别设计吸能盒和横梁,实现轻量化。

1 保险杠总成目标确定

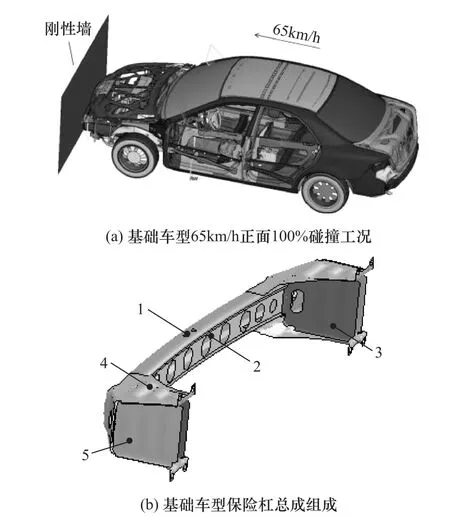

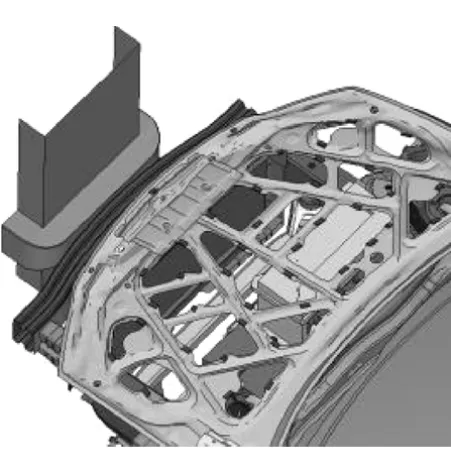

基础车型为某B级轿车,整车质量为1.365t,当正面刚性壁障碰撞速度为65km/h时,整车前端恰好达到最大变形,本文中选用此工况进行保险杠能量目标分解[11],如图1(a)所示。

图1 基础车型碰撞工况和保险杠总成

基础车型保险杠总成如图1(b)所示。其横梁由横梁外板1、横梁内板2组成;其吸能盒由吸能盒内板件3、吸能盒上下板件4和吸能盒外板件5组成。总质量为6.27kg。根据仿真结果可知,基础车型碰撞过程中保险杠总成吸能量为25.9kJ。

张君媛[1]等人采用车辆前端碰撞能量管理方法,优化前端碰撞波形目标,获得相应的力-位移曲线,通过积分方法得出保险杠吸能目标,得到改进后的目标车型保险杠总成吸能量达到22kJ。本文中将该值作为保险杠总成目标吸能量。由于能量目标无法直接用于结构设计,故将能量目标转化为压溃力目标。

通过比较几款车的保险杠各部分吸能量可知,吸能盒吸能量约占70%~90%,本文中设定吸能盒吸能比例为90%,即单侧吸能盒吸能量E0为9.9kJ;压溃系数K为0.8。由式(1)得到目标车型吸能盒压溃力P0。

式中D为吸能盒长度,D=140mm。

2 保险杠总成设计

2.1 吸能盒外形尺寸设计

考虑轻量化因素,吸能盒采用碳纤维复合材料(CFRP)包裹十二直角低碳钢薄壁梁形式,CFRP材料不仅自身能吸收能量,还能对低碳钢起到约束作用,从而使金属吸收更多的能量[12]。

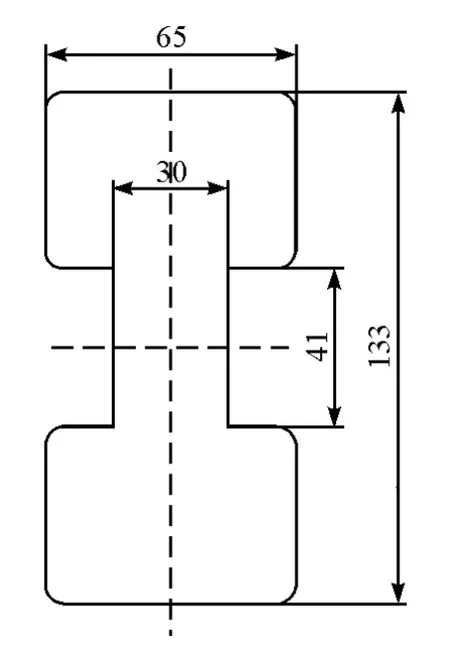

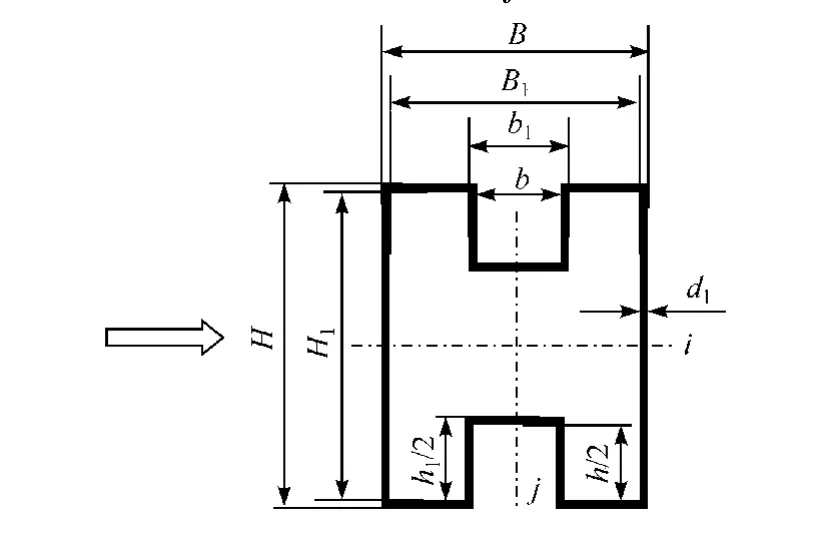

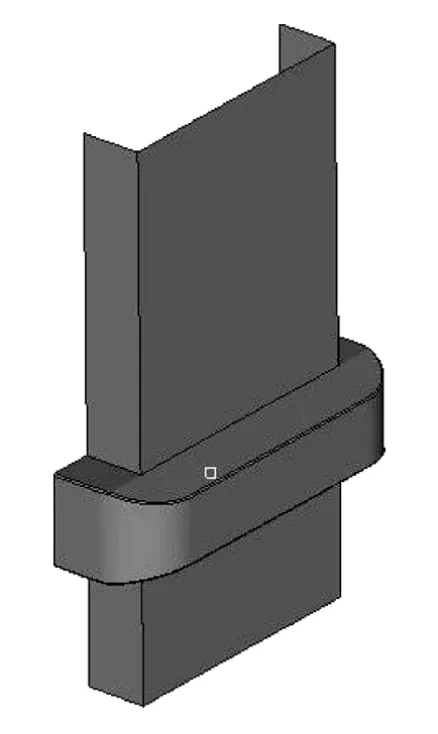

首先确定吸能盒的外形尺寸:吸能盒后面与前纵梁相连,根据前纵梁的尺寸确定吸能盒后平面的高为145mm,宽为70mm;根据原车吸能盒结构确定前平面高为121mm,宽为60mm。据此设计其中间断面的十二直角截面尺寸,如图2所示,其中圆角半径为5mm。CFRP层采用模压成形工艺,外形呈前矮后高、前窄后宽状,便于脱模且利于吸能盒的压溃稳定,如图3所示。CFRP层和金属层的厚度将于下节按多直角薄壁梁压溃理论确定。

图2 吸能盒截面尺寸

图3 吸能盒外形结构

2.2 基于压溃理论的吸能盒厚度确定

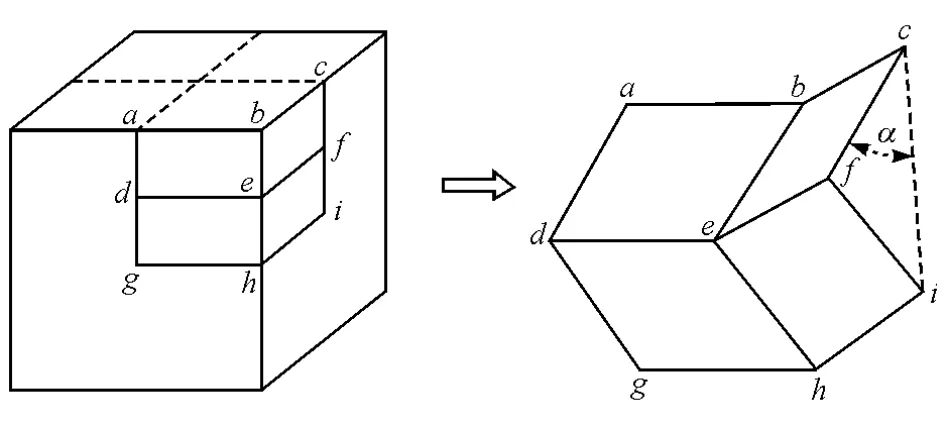

根据文献[3]中对矩形截面薄壁梁压溃吸能行为的研究,产生稳定压溃变形时,每个直角会形成一个超折叠单元,如图4所示。

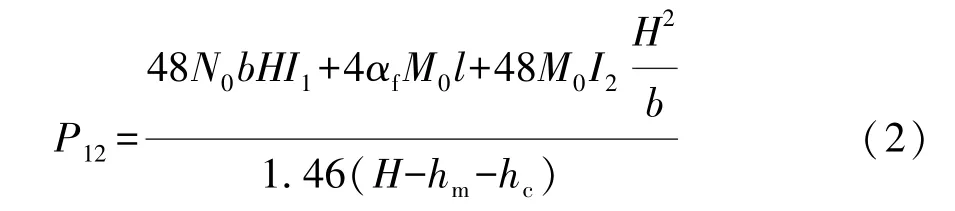

超折叠单元能量耗散机制分为环形面拉伸、绕水平固定铰线弯曲和绕倾斜塑性铰线弯曲3类。根据超折叠单元理论,可推导出十二直角复合材料包裹金属形式薄壁梁压溃力为

图4 超折叠单元形成示意图

式中:N0为包裹材料的极限屈服膜应力;b为环形面弯曲半径;H为折叠半波长,即图4中be和eh长度;I1=0.53,I2=1.15[15];α为折叠角,αf为最终折叠角,αf=π/2,如图4所示;M0为包裹形式的薄壁梁的塑性极限弯矩;l为吸能盒截面周长;hm为金属管的厚度;hc为复合材料管壁的厚度。尺寸的单位为mm,力的单位为N。

根据能量最小原则,可得到H和b的关系式为

式(2)中相关未知量可由式(4)~式(6)获得。

式中:σm为金属材料的屈服应力;σct为复合材料垂直纤维方向的拉伸屈服应力。

其中

式中σc为复合材料的垂直纤维方向的压缩屈服应力。因式(2)含有未知量,不能根据目标压溃力的要求直接求得CFRP层和金属层厚度,只能采用试凑法。当选用单层CFRP时,厚度hc=0.6mm,先根据金属板现有规格,选hm=1.1mm,连同截面周长l=466mm,σm=265MPa,σc=271MPa和σct=987MPa先后代入式(6)、式(5)、式(4)和式(2)中,算得P12=84.2kN<88kN,换选hm=1.2mm,算得P12=93.6kN>88kN;同理,当选用双层CFRP时,厚度hc=1.2mm,先选hm=0.6mm,算得P12=86.0kN<88kN,换选hm=0.7mm,算得P12=95.3kN>88kN。根据目标压溃力88kN的要求,确定两种厚度组合:CFRP厚度hc=0.6mm(1层)时,金属板厚hm=1.2mm;当hc=1.2mm(2层)时,hm=0.7mm。

2.3 横梁外形尺寸设计

保险杠横梁同样采用比吸能较高的十二直角结构。由于在碰撞中保险杠横梁的失效临界力和力矩比吸能能力更为重要,而CFRP本身就具有较高的失效临界力,因此,从轻量化的角度考虑采用单一CFRP材料。横梁高度随吸能盒取为121mm,保持原横梁矩形截面高宽比48.6/78.6=0.618不变,算得宽度为 74.78mm,最终圆整为高 120mm,宽75mm,得到的截面外形尺寸如图5所示。

图5 横梁截面尺寸

CFRP保险杠横梁结构如图6所示,左下角为车身坐标系方向,y向长度为1 100mm,其中1为保险杠横梁前板,2为保险杠横梁后板,横梁整体以一定弧度向前突出,以承受更大的弯矩。前板、后板通过胶接形式粘连,构成具有十二直角截面的薄壁梁,借4个孔与吸能盒3通过螺栓连接。

2.4 基于刚度等效替代设计的横梁材料厚度确定

将横梁替换为CFRP时,应与原车身匹配,可采用等效替代设计法和准网络设计法等[16]。

横梁在低速碰撞中破坏主要为弯曲变形,弯曲刚度是设计首要因素。本文中采用刚度等效替代设计法,保证复合材料横梁和原保险杠横梁具有相同的弯曲刚度,如式(7)所示。

式中:E0为原车横梁弹性模量,E0=2.1×105MPa;Ec为复合材料弹性模量,取表1中横向和轴向压缩模量平均值,即Ec=4.14×104MPa;I0和Ic分别为原车横梁和复合材料横梁截面惯性矩。

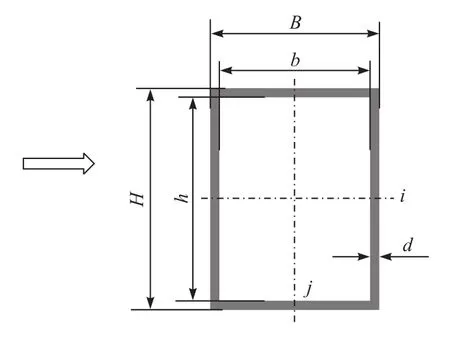

原车保险杠横梁沿车身纵向对称面的横截面为矩形管,如图7所示,箭头方向为车辆正面碰撞过程中横梁受到冲击的方向。x方向长度B=48.6mm,z方向高度H=78.6mm,厚度d=1.4mm,箭头为车辆正面碰撞时横梁受到冲击的方向。矩形管截面惯性矩公式为

图7 原车保险杠横梁截面示意图

计算得截面对中心轴j的惯性矩I0=1.45×105mm4。根据式(7)可得CFRP横梁的目标截面惯性矩Ic=7.36×105mm4。

CFRP横梁采用十二直角截面,呈空心H字型,如图8所示。图中具体参数值按图5所示的外形尺寸确定。H字型截面对中心轴j惯性矩计算公式为

图8 CFRP保险杠横梁截面示意图

式中:当厚度d1=2.4mm 时,Icj=9.3377×105mm4;当厚度d1=3.0mm时,Icj=1.1451×106mm4。复合材料横梁厚度为上述两值时,截面惯性矩都满足目标惯性矩I0j的要求。所以横梁备选厚度值取2.4和3.0mm。

3 设计方案验证

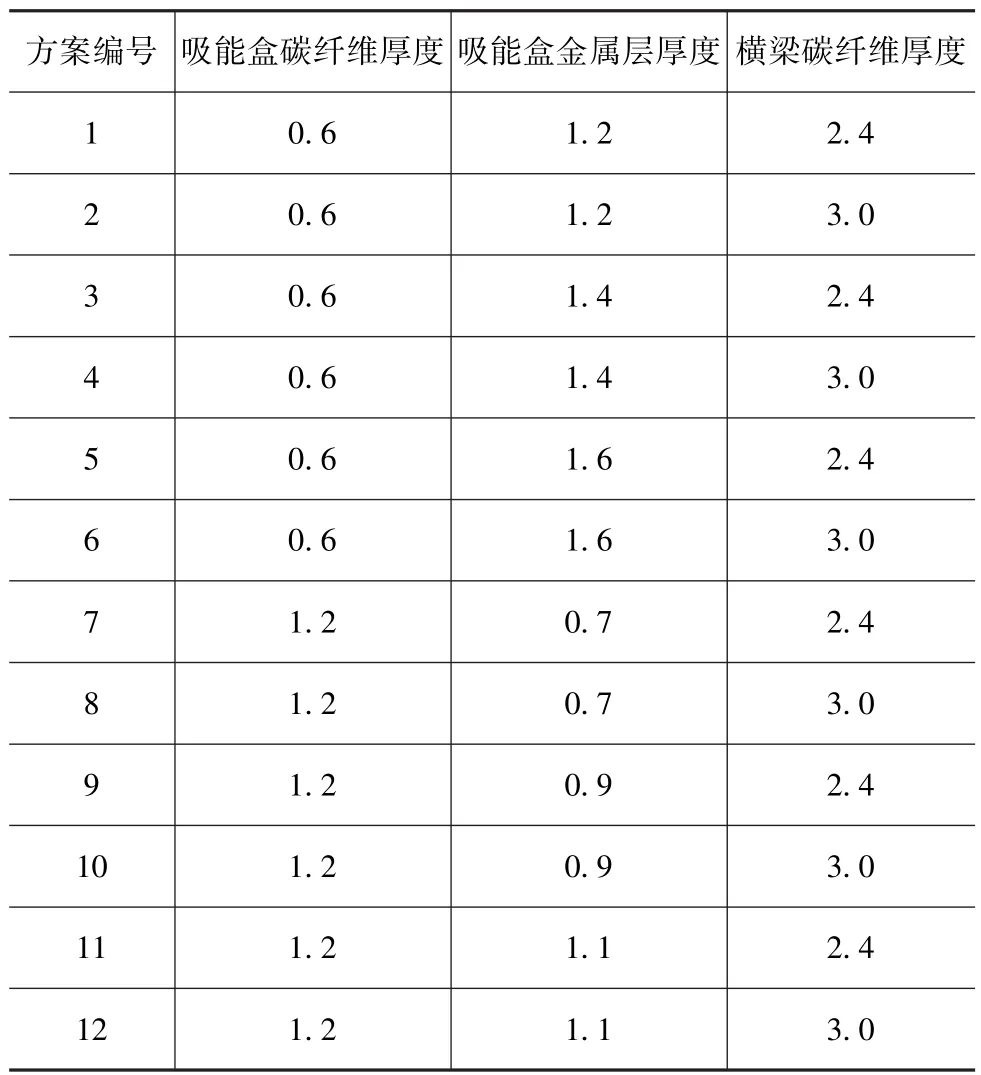

3.1 对比方案确定

因为2.2节中计算吸能盒内外两层厚度的理论公式存在一定误差,所以在仿真模型中须对理论值进行详细验证和选择。吸能盒纤维层厚度为hc=0.6mm时,金属层理论计算值为1.2mm,因此设置金属层对比变量为1.4和1.6mm两个水平;纤维层厚度hc=1.2mm时,金属层理论计算值为0.7mm,因此设置金属层对比变量为0.9和1.1mm。

将吸能盒各层厚度变量与2.4节中得到的2个横梁厚度方案组合,得出的保险杠总成组合方案如表2所示,并按照表2方案建立保险杠总成模型,放入整车验证。其中,为降低碰撞峰值力,保证吸能盒稳定压溃,在吸能盒上设计了诱导槽结构。

表2 对比组合方案 mm

3.2 能量目标验证

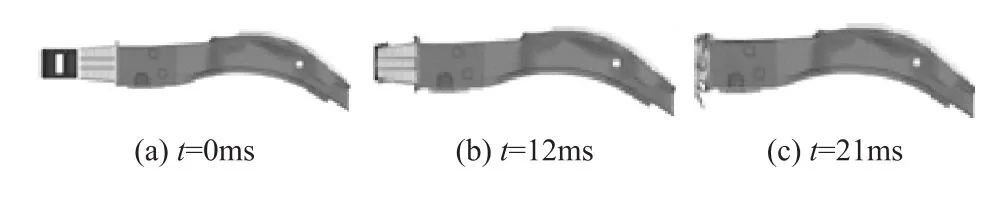

首先对保险杠吸能量目标进行验证,即保险杠总成吸能量为 22kJ。工况如图 1所示,为整车65km/h正面100%碰撞。

表2中各方案横梁保持了完整性,吸能盒压溃情况良好,符合压溃顺序,如图9所示,说明保险杠总成与前纵梁在刚度匹配方面符合要求。

图9 保险杠横梁和吸能盒的压溃顺序

各组合方案的吸能情况如表3所示。

表3 12种组合方案吸能量 kJ

由表 3 可知,编号为 3,4,5,6,10,11 和 12 的组合方案符合吸能要求。分析表中吸能情况可知,保险杠吸能量比预期有所下降。这是由于在整车碰撞中,吸能盒没有按照理论推导基础所预期的情况产生足够的稳定折叠单元。满足吸能要求的方案后,进行下一步高速碰撞验证。

3.3 50km/h高速碰撞验证

在50km/h正面100%碰撞工况下,验证3.2节中符合吸能要求的7种方案,要求在15~20ms期间的减速度达到15g以上[3],以确保气囊成功点火。如果方案符合点火要求,表明方案合理;反之则舍弃此方案。

通过碰撞波形还能分析汽车前端设计是否合理。WU J P[17]等人较全面地阐述了波形优化原理,较理想的波形应是前端高抬,中段回落,尾端有限制地升高并呈平坦特性。

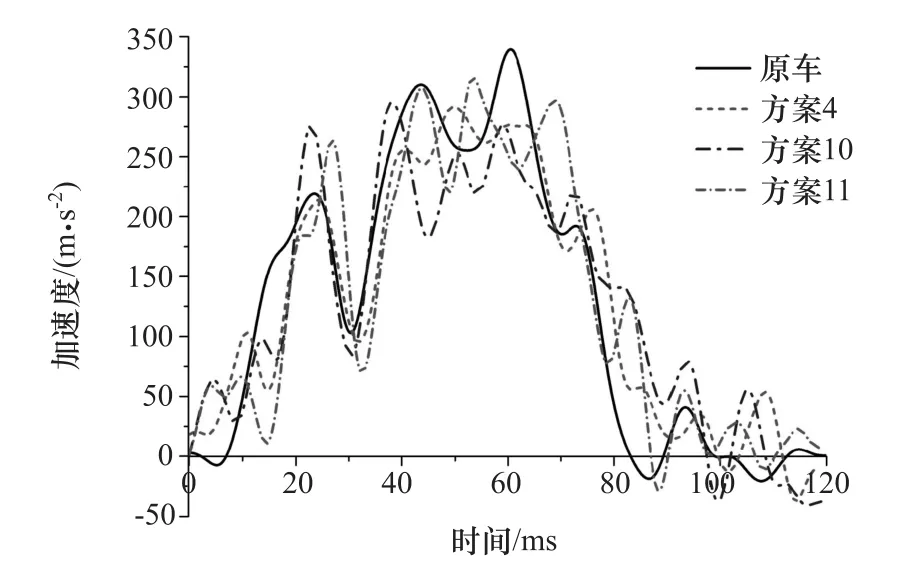

本文中从气囊点火要求和波形优劣两方面来确定50km/h工况下的合理方案。从图10来分析,方案3在20ms之前加速度未达到15g,不满足气囊点火要求;方案5和6的气囊却均在15ms之前过早触发;方案12在40~80ms期间减速度峰值高于原车,不符合优化原则,因此,这4种方案均予舍弃。方案4,10和11则作为备选方案予以考察。

图10 不合格方案加速度波形

从图11来分析,用虚线表示的方案4的碰撞减速度波形在18.8ms达到15g,符合点火要求;20~40ms期间碰撞波形与原车基本一致,40~70ms期间的峰值比原车低;原车碰撞结束时刻为83ms,改进后为97ms,碰撞历程加长,更能降低碰撞对人体造成的伤害。因此方案4较为合理。

图11 方案4,10和11的碰撞波形

方案10碰撞波形如图11长点划线所示。它在19ms时达到15g,符合点火要求;在25ms峰值高于原车,在40~70ms期间峰值低于原车,且在97ms减速为零。从碰撞波形角度分析,方案10整体优于原车,且比方案4更接近理想波形。

方案11碰撞波形如图11短点划线所示。碰撞前期与方案10相似,但在40~70ms期间的减速度峰值大于方案10。因此方案11的效果比方案10稍差。

由上述分析可知,方案10为最佳方案。

保险杠横梁在高速时吸能和缓冲作用较小,主要在低速时保护车体结构,横梁稳定性和缓冲效果仍需进一步验证。

3.4 低速纵向碰撞验证

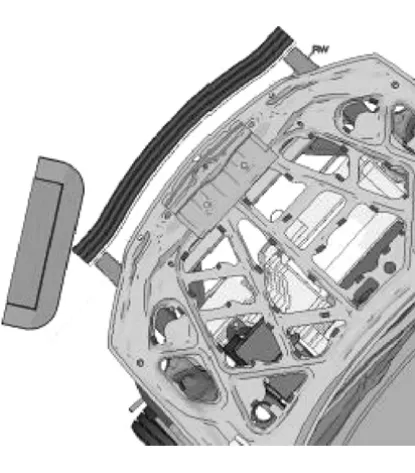

选取最优方案10的横梁进行低速碰撞仿真,以验证其抗撞效果。根据国标GB17354—1998《汽车前、后端保护装置》进行纵向碰撞和“车角”碰撞的仿真。按照标准建立碰撞器模型,如图12所示。

纵向碰撞车速为4km/h,“车角”碰撞时车速为2.5km/h,碰撞器撞头平面应与车辆的纵向对称面构成60°±5°夹角,如图13 和图14所示。

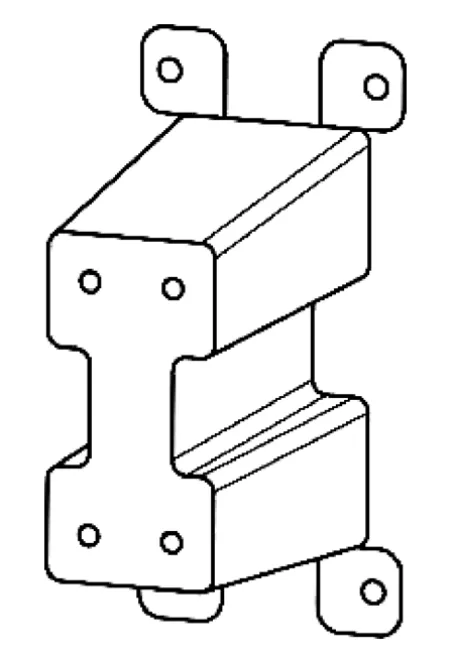

图12 碰撞器外形结构

图13 纵向碰撞示意

图14 “车角”碰撞

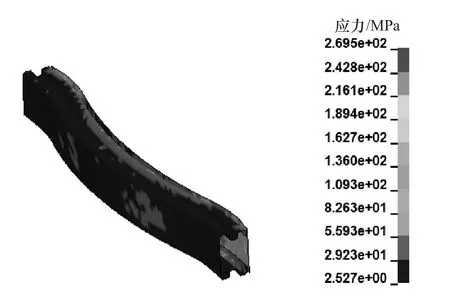

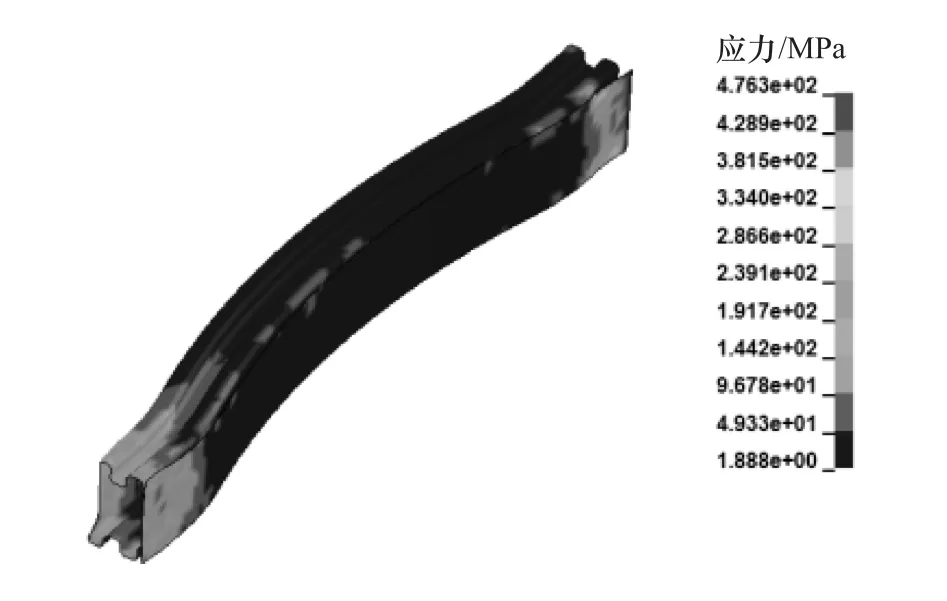

根据法规,车辆碰撞后,只允许保险杠及其连接件发生永久变形和损坏,其余部分应能正常工作。碰撞结果如图15和图16所示。由图可知,横梁均无较大变形,车辆其它部件未受损伤,横梁最大应力小于CFRP材料抗拉强度,因此厚度3.0mm的横梁方案满足要求。

图15 3.0mm横梁纵向碰撞

3.5 方案确定

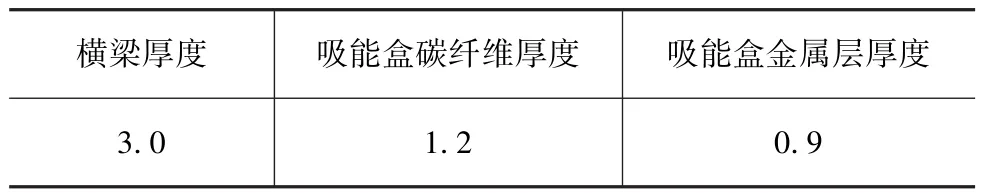

由3.3节和3.4节可知,方案10的减速度更接近理想波形,整车抗撞效果最好,所以方案10选定为最终方案,如表4所示,保险杠总成的总质量为3.55kg。

图16 3.0mm横梁车角碰撞

表4 最终方案 mm

4 结论

(1)从碰撞能量管理角度出发,提出保险杠总成结构的碰撞能量目标,利用复合材料包裹金属十二直角薄壁梁压溃理论和刚度等效替代设计方法,计算出保险杠各部分厚度理论值。

(2)根据计算所得的吸能盒和横梁厚度理论值,设定了11种对比方案,依据法规从吸能目标、气囊点火条件和可靠性等方面验证各方案的合理性,选出最优方案。

(3)最终确定的方案,整车碰撞过程中吸能缓冲效果最好,保险杠总质量为3.55kg,相对于原保险杠减质量41.5%,轻量化效果明显。

(4)本文中从整车能量管理、结构概念设计和详细结构性能验证3个步骤进行了某B级轿车前端保险杠总成的轻量化正向设计,今后尚须在工艺方面进一步完善。