高温预处理玉米秸秆条件的优化

赵 明,任树安,史 杰,崔艺颖,王 亮,钱朋智

(齐齐哈尔大学食品与生物工程学院,黑龙江齐齐哈尔 161006)

我国是一个农业大国,各类农作物纤维资源十分丰富,仅秸秆一项就超过7×108t,其中玉米秸秆约2.2×108t[1]。玉米秸秆的化学组成及含量为纤维素37.3%,半纤维素20.6%,木质素17.5%,灰分6.1%,有机酸盐2.0%,可溶出物13.0%,其他3.5%。秸秆中的半纤维素可制备葡萄糖、木糖、阿拉伯糖等高附加值产品。

玉米秸秆半纤维素的预处理非常必要。玉米秸杆中的氢键使很多纤维素、半纤维素、木质素分子共同组成结晶结构,进而组成复杂的微纤维、结晶区和无定形区等纤维素聚合物。而这种高度有序的结晶结构使纤维素聚合物显示出刚性和高度水不溶性[2],因此高效利用玉米秸秆半纤维素的关键在于破坏其结晶结构,所以必须经过预处理,使得纤维素、半纤维素、木质素分离开,切断它们的氢键,破坏晶体结构,降低聚合度,使半纤维素结构松散,使后续的水解更容易进行。

玉米秸秆半纤维素的预处理方法选择主要从提高效率、降低成本、缩短处理时间和简化工序等方面考虑。理想的预处理应能满足下列要求:戊糖较少降解;避免生成对后序处理有抑制的副产品;成本较低,经济上合理;处理后的玉米秸秆半纤维素纯度较高,可以制备相应的产品,实现其高附加值利用。

目前,预处理的方法主要有物理法(球磨法)、化学法(酸法、碱法等)、物理化学法(蒸汽爆破法、氨蒸汽爆破法)等[3]。研究证实这些预处理过程的费用占总成本的20%左右[4-5],是制约木质纤维素功能糖醇工业化的最大障碍,因此开发一种高效率、低能耗、低成本的预处理方法是研究热点。

试验以农业废弃物玉米秸秆为原料,在相对高的温度下,考查不同的条件对预处理效果的影响,并优化其最佳预处理条件,为木质纤维素制备木糖阿拉伯糖等功能糖浆提供一定的理论基础。

1 材料与方法

1.1 试验材料

1.1.1 试验原料

玉米秸秆,采自齐齐哈尔市龙沙区朝鲜屯农家玉米地,经粉碎,过40目筛后,备用。

1.1.2 主要试剂

斐林试剂、超纯水、葡萄糖。

1.1.3 主要设备

FW100型粉碎机,上海市楚定分析仪器有限公司产品;LDZX-75KBS型立式压力蒸汽灭菌器,上海申安医疗器械有限公司产品;布氏漏斗装置,蜀牛玻璃仪器有限公司产品;WYT(0~80%) 型手持折光计,成都泰华光学有限公司产品;CD-UPTL-I-40L型超纯水器,成都越纯科技有限公司产品;马弗炉,上海博讯医疗生物仪器股份有限公司产品;分析天平,梅特勒-托利多国际贸易(上海) 有限公司产品。

1.2 试验方法

1.2.1 试验工艺路线

玉米秸秆→粉碎→过40目筛,取筛下物→测水分、纤维素含量(干基)、半纤维素含量(干基)、木质素含量(干基)、灰分含量(干基)→单因素多水平热水预处理→抽滤→测预处理液体积、预处理液可溶性固形物含量、预处理液总还原糖得率(即秸秆总还原糖损失率)、残渣的质量(干基)、残渣灰分含量(干基)→计算经处理后玉米秸秆总还原糖损失率和灰分去除率→确定最优预处理条件。

1.2.2 单因素多水平热水预处理方法

以影响高温蒸煮预处理效果的主要因素(料液比、蒸煮时间、蒸煮温度)设计试验,研究不同的蒸煮条件对玉米秸秆总还原损失率和灰分去除率的影响,并确定适合的蒸煮条件。

1.2.3 分析方法

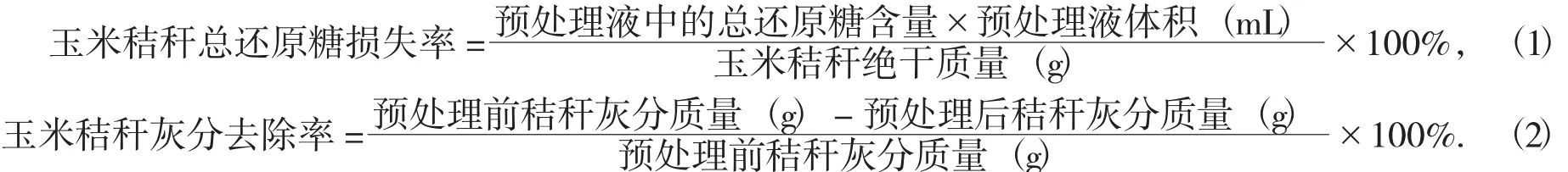

玉米秸秆中水分含量采用快速水分测定仪进行测定;玉米秸秆纤维素、半纤维素、木质素含量采用前人方法[6];糖液折光浓度采用手持糖量计进行测定;预处理液中总还原糖含量采用斐林试剂法进行测定;秸秆灰分含量采用GB 5009.4—2010方法进行测定;玉米秸秆总还原糖损失率、玉米秸秆灰分去除率按公式(1),(2) 计算。

2 结果与分析

2.1 玉米秸秆主要成分测定结果

玉米秸秆检测结果为水分含量11.66%,灰分含量7.73%(干基),纤维素含量30.7%,半纤维素含量27.4%,木质素含量14.6%。

2.2 不同蒸煮时间的蒸煮结果

选定蒸煮温度118℃,按料液比1∶7添加去离子水,分别设定蒸煮时间为0.5,1.0,1.5 h进行试验。每个处理称取150 g玉米秸秆(干基),每个处理重复3次。

结果表明,蒸煮时间为0.5 h时预处理后秸秆总还原糖损失率为1.86%,预处理后秸秆灰分去除率为35.2%;蒸煮时间为1.0 h时预处理后秸秆总还原糖损失率为3.05%,预处理后秸秆灰分去除率为39.8%;蒸煮时间为1.5 h时预处理后秸秆总还原糖损失率为2.72%,预处理后秸秆灰分去除率为43.0%.

由结果可知,玉米秸秆总还原糖损失率随着水解时间的延长先增大后减小;玉米秸秆灰分去除率随着水解时间的延长而增大。蒸煮时间为1.5 h时预处理后秸秆总还原糖损失率,比蒸煮时间为1.0 h时预处理后秸秆总还原糖损失率小,可能是随着蒸煮时间的延长,玉米秸秆中溶出的总还原糖转化为糠醛、有机酸等物质,从而使总还原糖检测结果偏低。

从玉米秸秆总还原糖损失率和灰分去除率综合考虑,单因素法优化的最佳蒸煮时间为0.5 h。

选定蒸煮时间0.5 h,按料液比1∶7添加去离子水,分别设定蒸煮温度为118,123,128℃进行试验。每个处理称取150 g玉米秸秆(干基),每个处理重复3次。

结果表明,蒸煮温度为118℃时预处理后秸秆总还原糖损失率为1.86%,预处理后秸秆灰分去除率为35.2%;蒸煮温度为123℃时预处理后秸秆总还原糖损失率为3.06%,预处理后秸秆灰分去除率为54.2%;蒸煮温度为128℃时预处理后秸秆总还原糖损失率为5.23%,预处理后秸秆灰分去除率为57.9%。

由结果可知,玉米秸秆总还原糖损失率随着水解温度的升高而增大,玉米秸秆灰分去除率随着水解温度的升高而增大。

从玉米秸秆总还原糖损失率和灰分去除率综合考虑,单因素法优化的最佳蒸煮温度为118℃。

2.3 不同蒸煮温度的蒸煮结果

2.4 不同料液比的蒸煮结果

选定蒸煮时间0.5 h,蒸煮温度118℃,分别设定料液比为1∶5,1∶7,1∶9进行试验。每个处理称取150 g玉米秸秆(干基),每个处理重复3次。

结果表明,料液比为1∶5时预处理后秸秆总还原糖损失率为1.69%,预处理后秸秆灰分去除率为13.7%;料液比为1∶7时预处理后秸秆总还原糖损失率为1.86%,预处理后秸秆灰分去除率为35.2%;料液比为1∶9时预处理后秸秆总还原糖损失率为6.45%,预处理后秸秆灰分去除率为59.54%。

由结果可知,玉米秸秆总还原糖损失率随着料液比的增大而增大,玉米秸秆灰分去除率随着料液比的增大而增大。从玉米秸秆总还原糖损失率和灰分去除率综合考虑,单因素法优化的最佳料液比为1∶7。

3 结论

试验主要研究了以玉米秸秆为原料,高温蒸煮预处理的工艺条件,通过单因素多水平法对玉米秸秆的高温蒸煮预处理工艺进行了深入的研究。

试验结果表明,最优化的热预处理条件为蒸煮温度118℃,按绝干料液比1∶7添加纯水,蒸煮时间0.5 h,预处理后玉米秸秆的灰份去除率为35.2%,玉米秸秆总还原糖损失率为1.86%。

玉米秸秆生产木糖、阿拉伯糖等功能糖浆(醇)已成为热门研究课题,预处理技术作为木质纤维转化为功能糖的关键步骤,也成为科研工作者关注的焦点。传统的化学处理、机械处理技术等耗能较多,且不同程度地存在环境污染;蒸汽爆破预处理过程中,木糖的溶出规律缺乏系统的研究,且对其能够应用于工业化生产的研究还不够深入;生物处理技术从成本和设备角度考虑,占有独特的优势,但处理效率较低,利用基因工程和传统的生物技术对秸秆进行预处理,但酶活和酶成本急需解决。

试验研究方法节约了大量的能耗,比参考文献中的化学法和蒸汽爆破法更加经济,玉米秸秆总还原糖损失率较低,灰分去除率较高,环保压力大幅减小。当然,利用多种预处理方法相结合,开发更加高效、无污染且成本低的预处理手段,将是今后玉米秸秆预处理的发展趋势。