兰新客运专线动车组设备舱差压跟踪试验研究

于庆斌 张 兰

(中车长春轨道客车股份有限公司车体研发部, 130062, 长春//第一作者, 教授级高级工程师)

随着列车速度的提高,客室内外压力变化越来越受到重视。当列车在高寒强风沙的恶劣环境下高速运行时,客室内压力变化幅度较大[1]。目前对影响客室内压力变化的因素研究集中于列车空气阻力、会车时出现的压力波以及列车经过隧道时引起隧道内的压力波动和微气压波,这些统称为列车气动效应。国内学者对列车气动效应的研究已相对成熟[2-6]。当列车明线交会或者隧道内交会时,相对封闭的设备舱内与舱外会产生较大的压力差,这将会对列车运行安全造成严重影响。兰新客运专线运营环境较恶劣,为了保证列车在高寒强风沙环境中安全运行,设计人员对强风沙特殊运营环境中的动车组进行了充分调研,对设备舱裙板防风沙结构开展了跟踪试验研究。

目前,高速列车裙板两侧的大面积格栅用于设备舱通风散热,但裙板同时导致设备舱内外有显著差压存在[7]。许良中等[8]通过实车试验分析了不同工况下动车组客室内气压变化率和室内外差压,并研究了车体动态气密性指数随时间变化关系。牛纪强等[9]采用动模型试验方法对不同工况下单车设备舱内外压力及压差进行了初步研究。

迄今为止,跟踪研究不同工况下试验测试设备舱差压变化规律的较少。本文采用在高寒抗风沙动车组舱内外布置差压传感器的方法对不同车速和风速条件下底板及裙板承受的差压气动载荷进行长期跟踪测试,研究不同工况下的差压变化。

1 试验内容

兰新客运专线的某高寒抗风沙动车组是针对高寒、高温、高海拔、强风沙和强紫外线等特殊运行环境条件,研发制造的时速250 km动车组。本文跟踪测试对象主要是该动车组的1号头车和3号中间车设备舱裙板及底板等结构。试验评定标准参照GB 5599—1985《铁道车辆动力学性能评定和试验鉴定规范》、铁运[2008]28号《高速动车组整车试验规范》和铁建设函[2005]140号《新建时速200~250公里客运专线铁路设计暂行规定》等确定。

2 试验方法

2.1 测点布置及测试方法

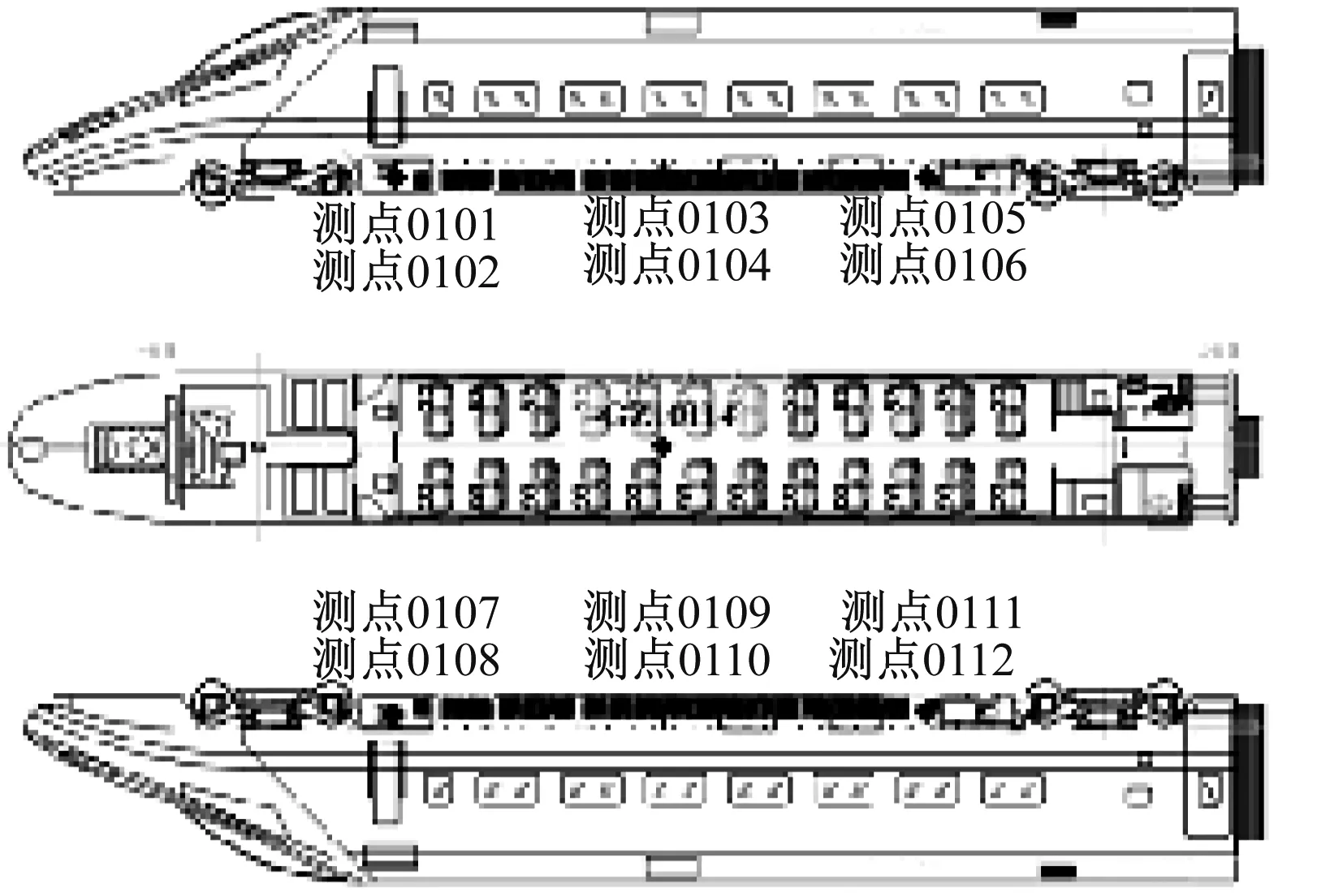

根据前期设备舱地面效应试验情况,对1号车、3号车设备舱典型部位布置差压测点,如图1所示。

设备舱的差压特性采用在设备舱内外布置差压传感器的方法进行测试,试验数据通过以太网方式进行采集。

a) 1号车

b) 3号车

2.2 试验步骤和措施

跟踪试验的具体步骤如下:① 在设备舱裙板、底板内外布置差压测点;② 数据采集系统调试和工作;③ 差压气动载荷与车速、风速及线路情况的联合分析。

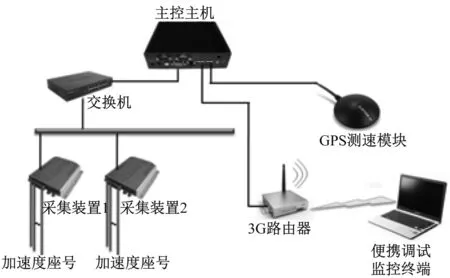

数据采集系统由前端采集传感器、以太网采集模块、网络通信设备及终端计算机组成,采用以太网传输模式进行现场数据采集。该系统具有高速、高抗扰度、高可靠性、传输距离长、无须编写设备驱动程序等优点,其原理结构如图2所示。

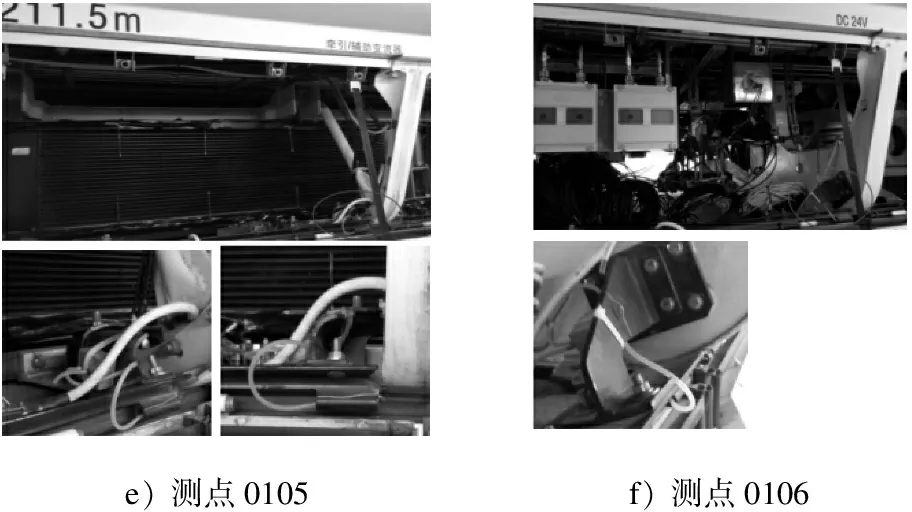

2.3 测点布置和安装位置

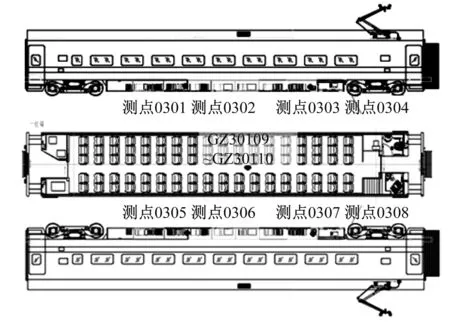

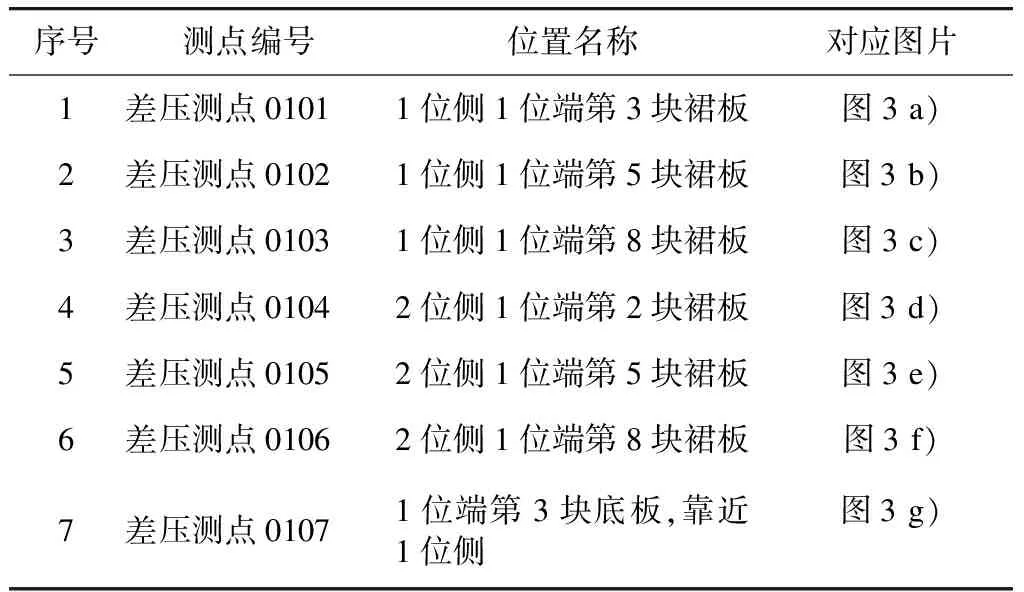

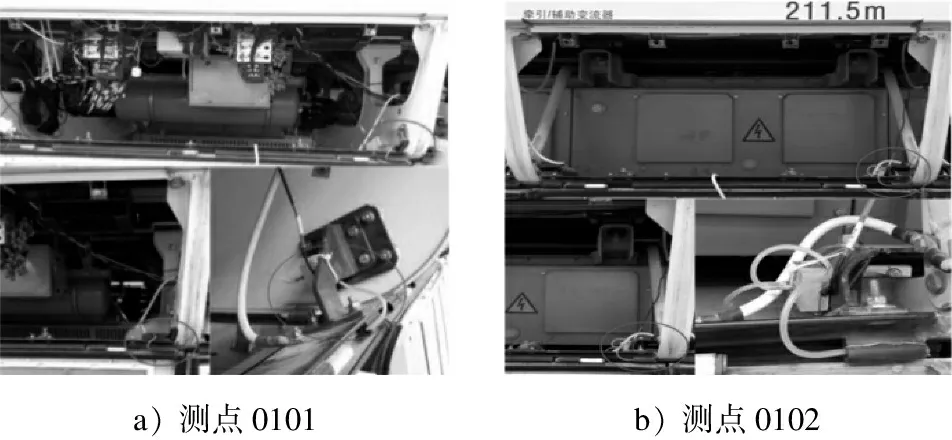

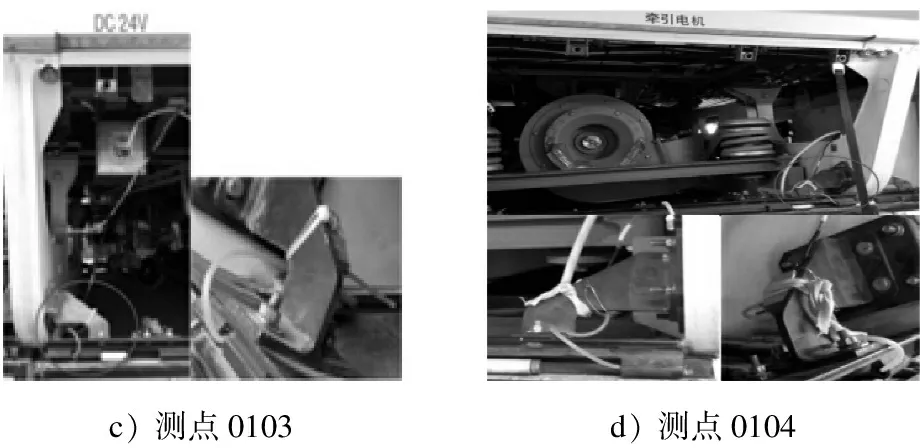

设备舱测点具体布置和安装位置如表1、表2、图3及图4所示。图中圆圈内为1号车和3号车的4个试验测点具体位置。

3 试验结果及分析

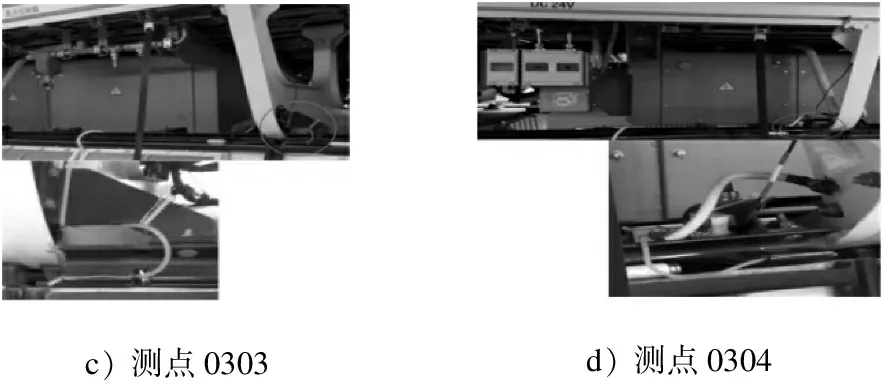

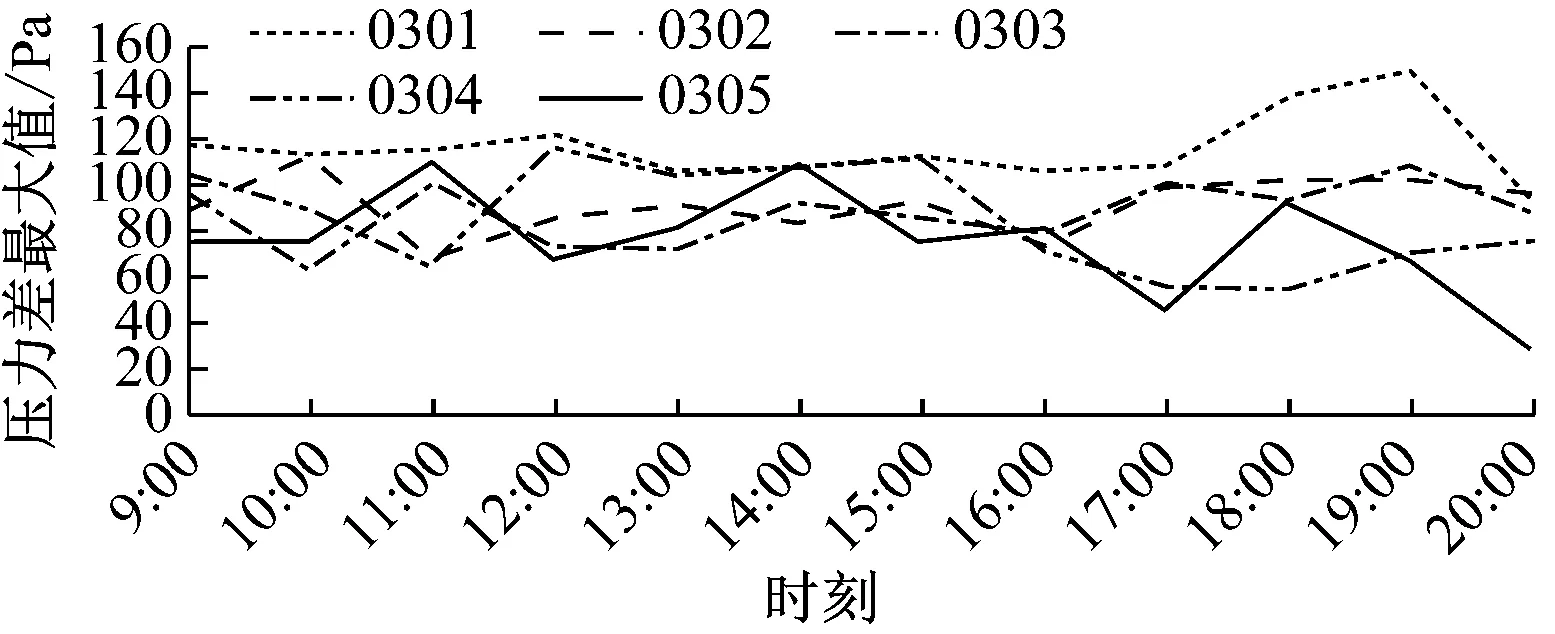

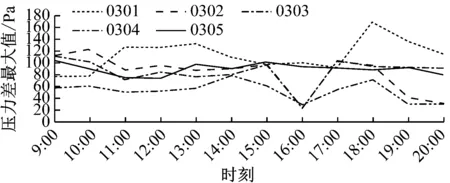

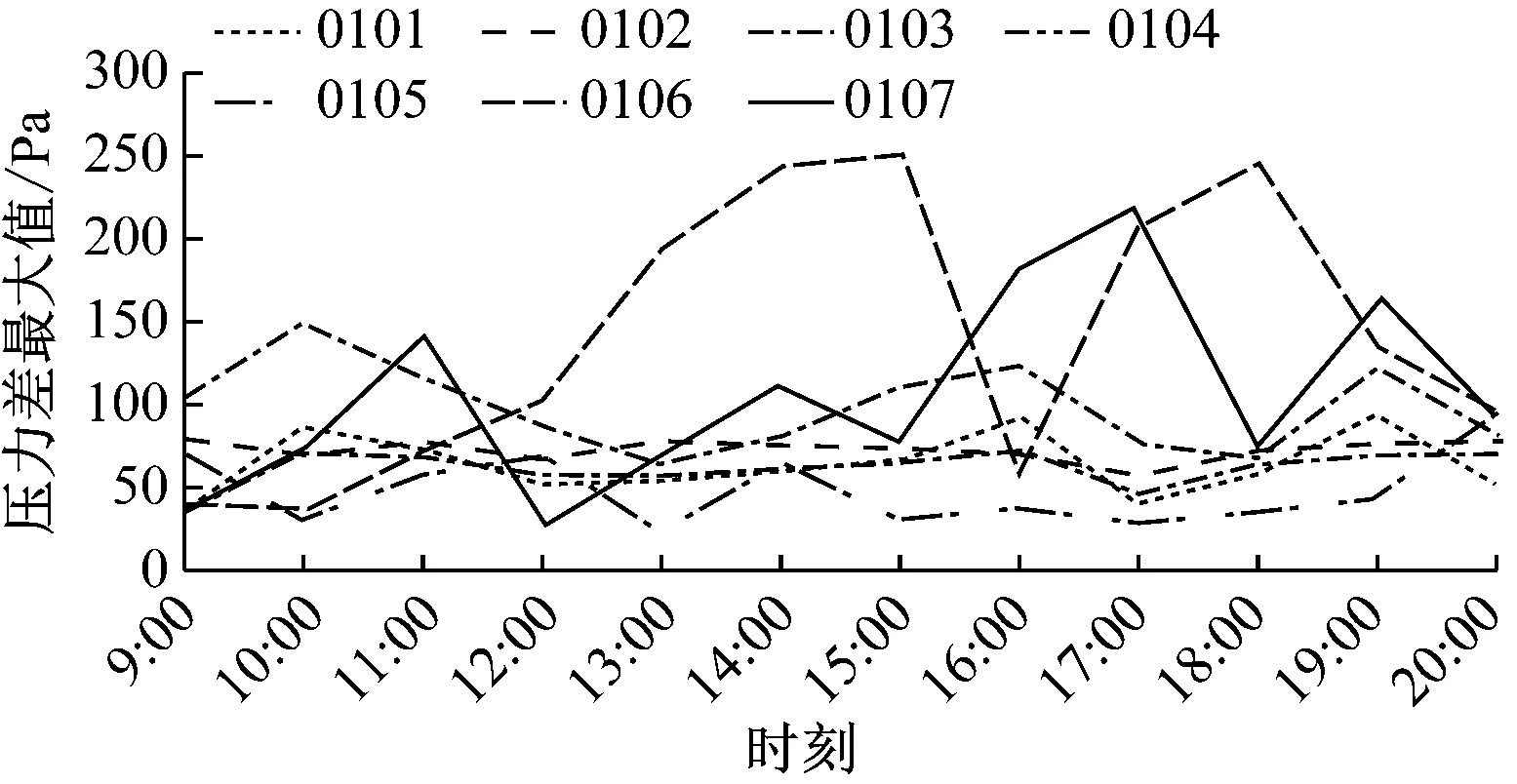

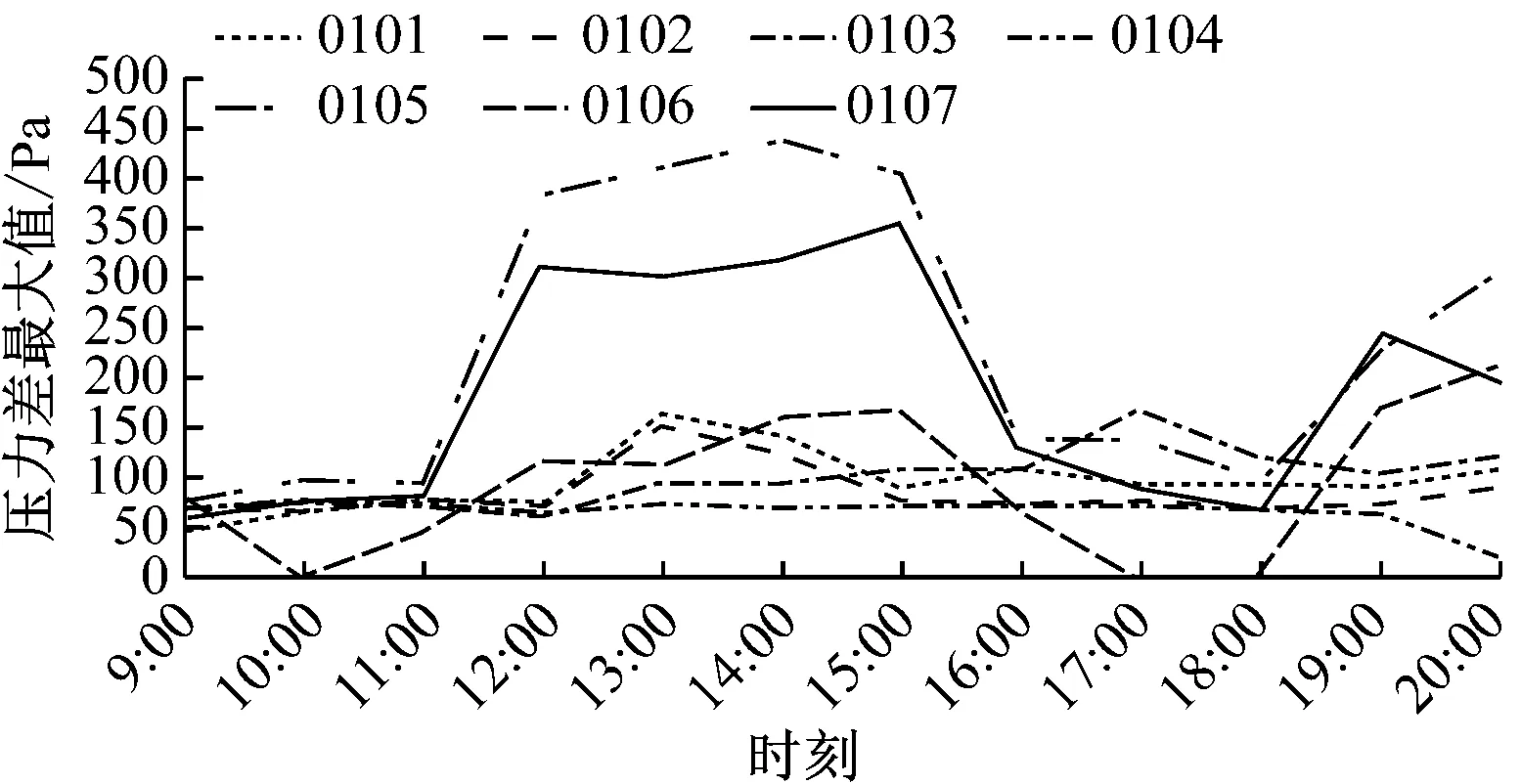

跟踪试验里程约120万km,本文选取其中具有代表性的2017年10月和2017年12月测试结果作为分析对象。10月10日和14日,1号车设备舱内外(牵引电机与辅助变流器处)各时段测点压力差对比如图5所示,3号车设备舱内外(空压机与24 V供电处)各时段测点压力差对比如图6所示。

图2 数据采集系统原理结构图

序号测点编号位置名称对应图片1差压测点01011位侧1位端第3块裙板图3 a)2差压测点01021位侧1位端第5块裙板图3 b)3差压测点01031位侧1位端第8块裙板图3 c)4差压测点01042位侧1位端第2块裙板图3 d)5差压测点01052位侧1位端第5块裙板图3 e)6差压测点01062位侧1位端第8块裙板图3 f)7差压测点01071位端第3块底板,靠近1位侧图3 g)

a) 测点0101b) 测点0102

c) 测点0103d) 测点0104

e) 测点0105f) 测点0106

g) 测点0107

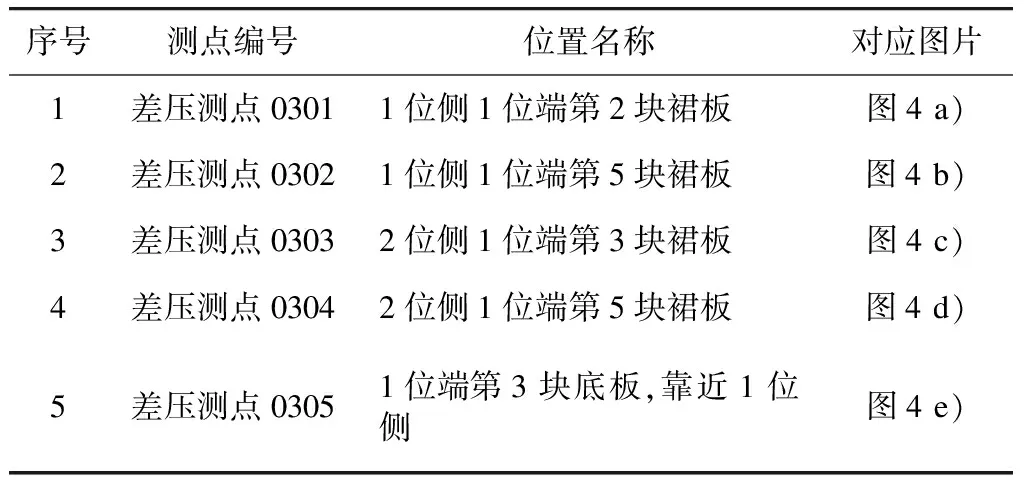

序号测点编号位置名称对应图片1差压测点03011位侧1位端第2块裙板图4 a)2差压测点03021位侧1位端第5块裙板图4 b)3差压测点03032位侧1位端第3块裙板图4 c)4差压测点03042位侧1位端第5块裙板图4 d)5差压测点03051位端第3块底板,靠近1位侧图4 e)

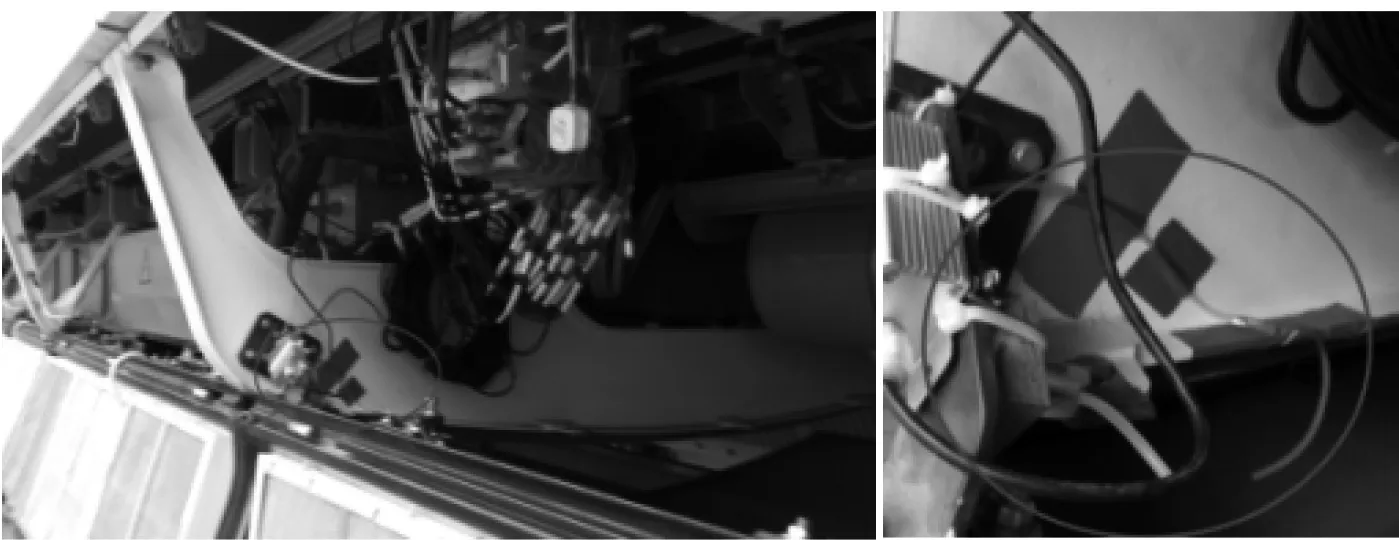

a) 测点0301b) 测点0302

c) 测点0303d) 测点0304

e) 测点0305

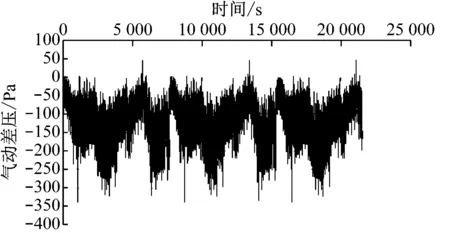

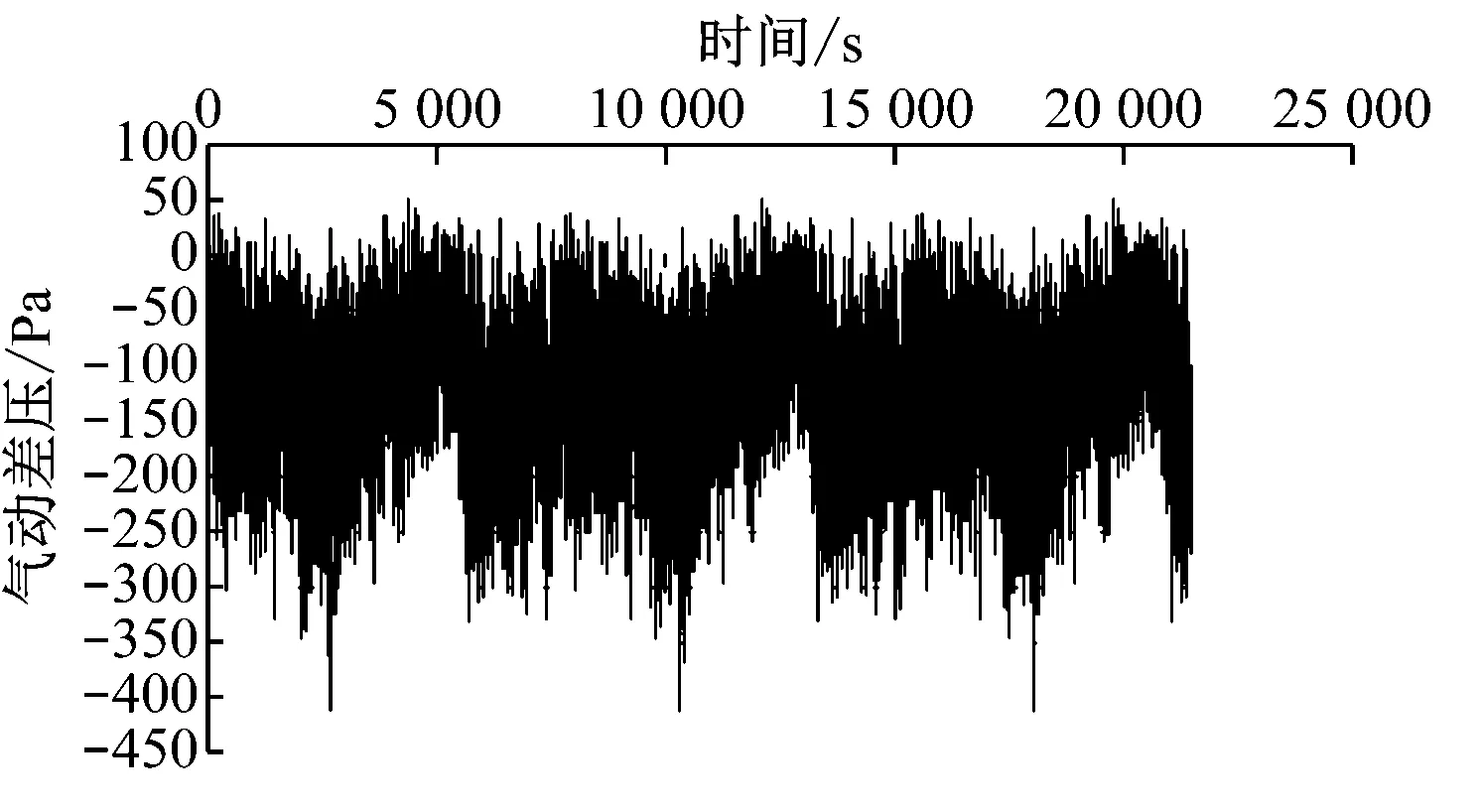

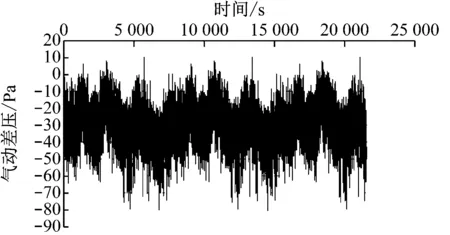

10月份1号车(选取1位侧1位端第3块裙板0101测点),3号车(2位侧1位端第3块裙板0303测点)内外各时段测点压力差变化如图7所示。图中设备舱内气动差压大部分维持在微正压状态,只有在车辆交汇和过隧道的工况下气动差压呈现趋零方向的变化,其气动载荷均值减小,载荷幅值加大。

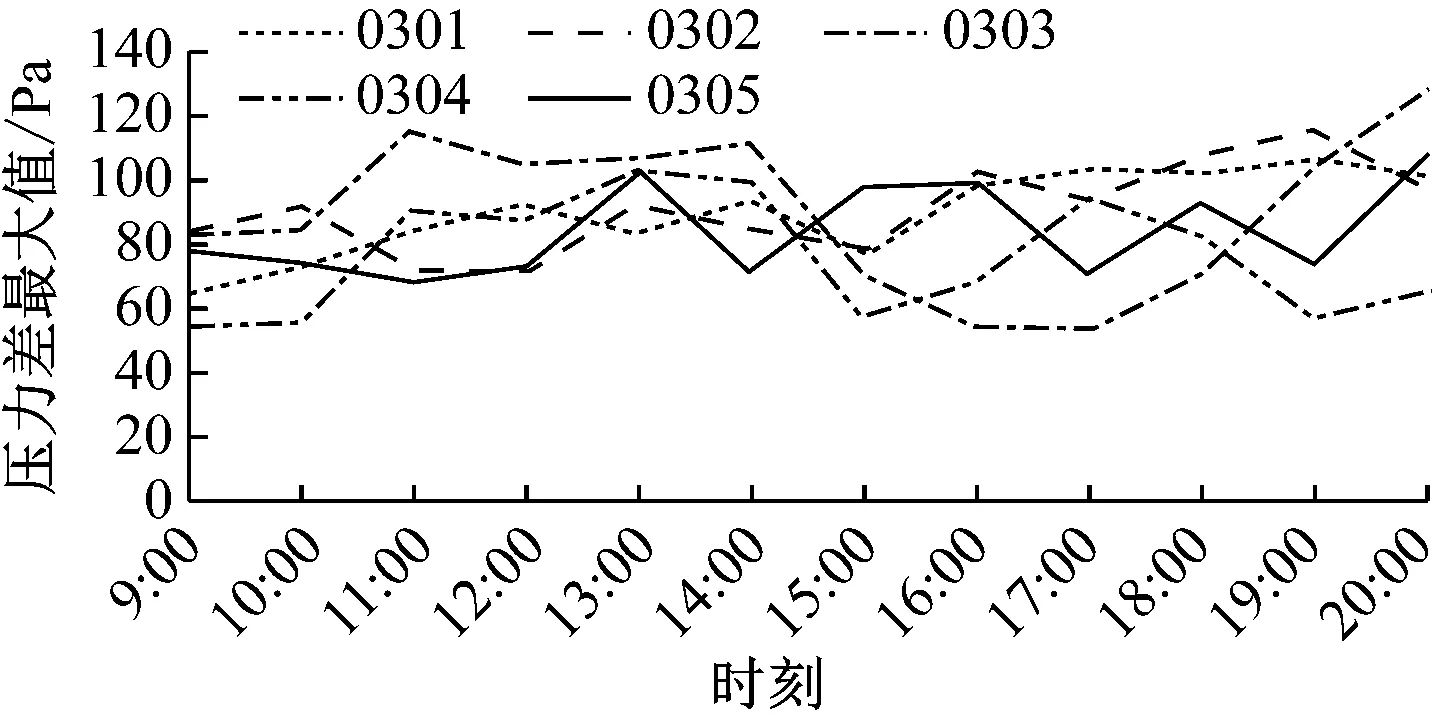

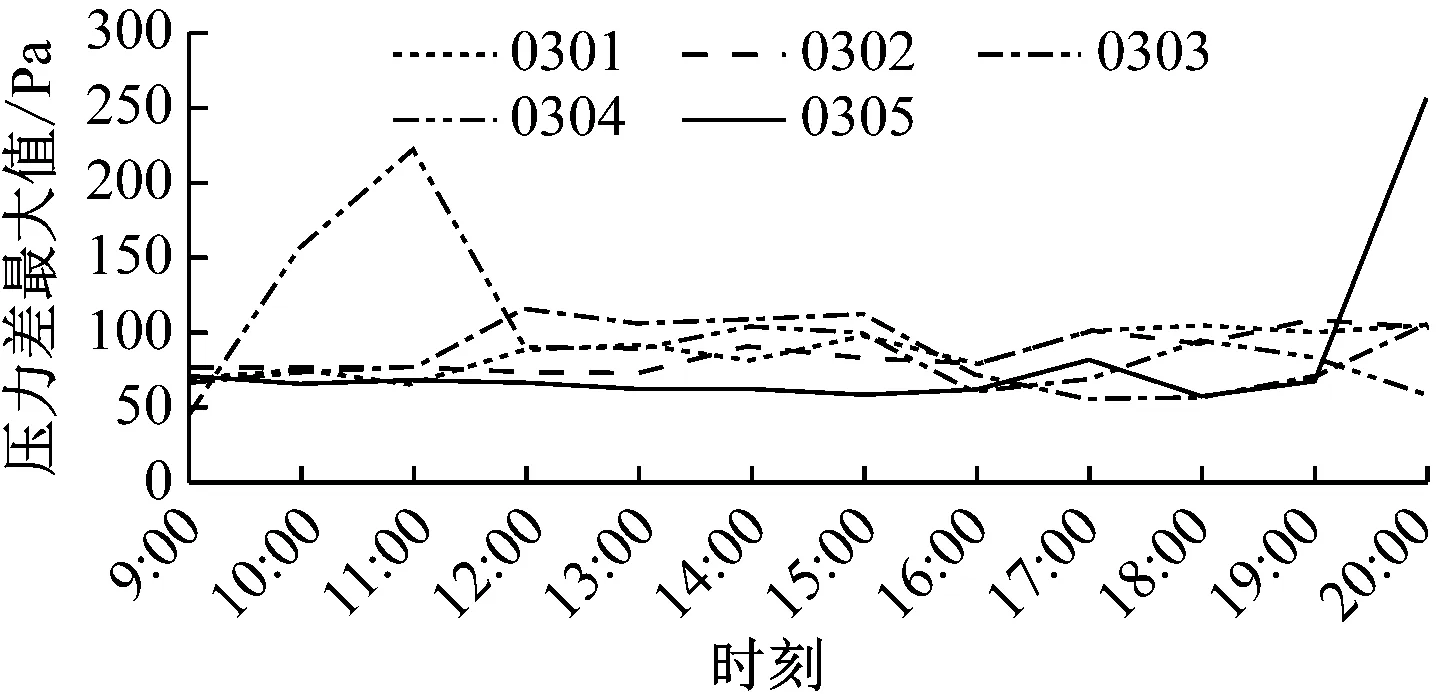

12月10日和14日,1号车设备舱内外(牵引电机与辅助变流器处)各时段测点压力差对比如图8所示,3号车设备舱内外(空压机与24 V供电处)各时段测点压力差对比如图9所示。

a) 10月10日

b) 10月14日

a) 10月10日

b) 10月14日

a) 测点0101

b) 测点0303

a) 12月10日

b) 12月14日

a) 12月10日

b) 12月14日

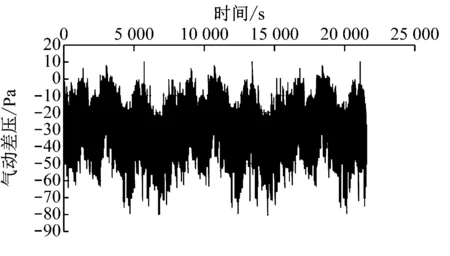

12月份1号车(1位侧1位端第3块裙板0101测点),3号车(2位侧1位端第3块裙板0303测点)内外各时段测点压力差变化如图10所示。图中设备舱内气动差压大部分维持在微正压状态,只有在车辆交汇和过隧道的工况下气动差压呈现趋零方向的变化,其气动载荷均值减小,载荷幅值加大。

a) 测点0101

b) 测点0303

4 结论

(1) 设备舱内不同位置处的压差分布存在显著差异,但是基本处于外界压力大于设备舱内部压力的状态;列车两侧设备舱内外压差不对称分布可能是由于外界环境风造成的,也不排除是设备舱内风机引起设备舱内压力分布不均匀。

(2) 不同日期各测点在同一时刻差压值的纵向对比结果表明,各测点差压值的最大值一般不超过600 Pa,各测点差压值平均值一般不超过200 Pa。从不同日期相同时刻1号车和3号车各测点差压变化趋势分析可知,1号车和3号车各测点在不同日期同一时刻设备舱差压变化趋势相似。

(3) 从列车不同执行任务获得的测试结果对比可知,列车设备舱内外压差差异显著,设备舱内外压差受环境风影响显著;从列车执行一次任务的不同时间段内的设备舱内外压差结果差异较大可知,引起这种现象的原因除了不同线路处的环境风的差异,还有可能是列车通过隧道造成的。

(4) 从压差最大基本不超过600 Pa的测试结果可知,由于该车设备舱不用考虑气密性,所以外界环境的变化对设备舱内外压差的影响很小;如果采用具有一定气密性的设备舱后,造成设备舱内压力变化受外界环境影响的灵敏度降低,从而引起设备舱内外压差增大,对设备舱的设计强度会造成一定考验。