跨坐式单轨转向架水平轮轴承损伤分析及解决方案

韩俊臣 李 稳 于忠建

(中车长春轨道客车股份有限公司转向架研发部, 130062, 长春//第一作者, 高级工程师)

跨坐式单轨交通系统以其噪声低、爬坡能力强、占地面积小、建设成本低等优点,目前在国内外已有广泛应用。跨坐式单轨车辆转向架采用橡胶充气轮胎作为走行轮,用于承载列车质量并提供驱动力和制动力;4个导向轮竖轴安装在转向架四角,压紧轨道侧面,为车辆提供导向力,使列车沿轨道方向运行;2个稳定轮竖轴安装在转向架下部,为列车提供抗侧倾力矩。跨坐式单轨转向架结构如图1所示。

图1 跨坐式单轨转向架结构

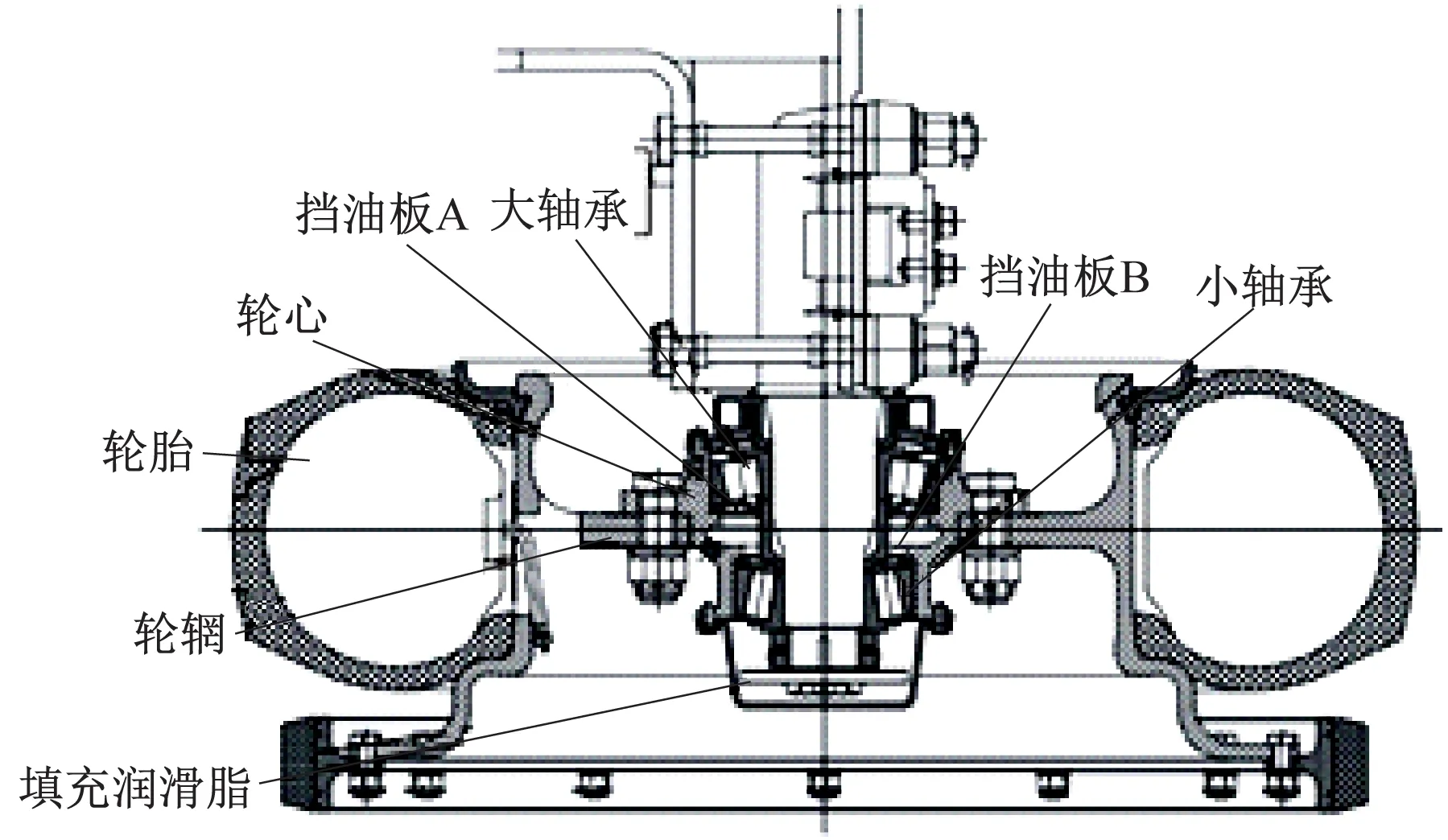

跨坐式单轨转向架4个导向轮和2个稳定轮都采用竖轴安装方式,轮面呈水平状态,故常将导向轮和稳定轮统称为水平轮。水平轮橡胶轮胎通过铝轮辋安装在轮心上,轮心通过2套背对背安装的圆锥滚子轴承(大轴承、小轴承),以及相关密封件、紧固件组装在水平轮轴上,如图2所示。

图2 水平轮剖面图

因采用竖轴安装方式,在大轴承下部和小轴承上部均设置了挡油板,并在小轴承下部空间填充少量润滑脂,为轴承提供持续润滑。大轴承和小轴承规格见表1。按照车辆修程,跨坐式单轨车辆每运行30万km需对水平轮轴承进行分解检查和更换润滑脂。

表1 水平轮轴承规格[1]

1 轴承故障

1.1 故障现象

车辆按修程进行检修时,发现水平轮小轴承的滚子和滚道表面的对应位置沿周向存在机械损伤。经清洗检查,确认轴承损伤形式为擦伤。轴承润滑脂、保持架外观状态良好,轴承无卡滞、过热现象,轴承外圈、内圈和滚子表面损伤见图3—图5。

图3 小轴承外圈损伤

图4 小轴承内圈损伤

图5 小轴承滚子损伤

通过对损伤的轴承外圈、内圈和滚子进行尺寸检测,发现小轴承内、外圈擦伤位置的不圆度最大值达到14.3 μm(见图6),且外观可见明显的机械损伤。此时轴承已无法继续使用,需按修程进行更换。

a) 外圈b) 内圈

图6 小轴承外圈、内圈的圆度检测情况

1.2 故障统计

对故障轴承进行统计分析发现,一列4辆编组列车共计48套水平轮,小轴承发生擦伤的比例高达75%,而大轴承没有发生擦伤的情况。按照不同安装位置统计,导向轮小轴承发生擦伤的比例为72%,稳定轮小轴承发生擦伤的比例为81%。

2 故障分析

轴承擦伤是由于运转中的滚子与滚道之间存有严重的滑动摩擦现象,导致接触面发生机械损伤而产生的[2],因此,轴承滚子打滑是轴承擦伤的直接原因。

2.1 设计结构分析

通过对轴承擦伤问题的统计分析可知,轴承擦伤仅发生在同轴安装的小轴承上,说明大小轴承的运用环境有较大差异。从设计结构上来看,跨坐式单轨转向架水平轮为竖轴安装结构,轮心内部填充的润滑脂在重力作用下会自然向下滴落,但大轴承下方设置有挡油板,滴落的润滑脂将聚集在挡油板上。挡油板连同大轴承形成相对狭小的密闭储油空间,同时,圆锥滚子轴承因滚子自身存在锥角,旋转时离心力沿轴向分力会使润滑脂在大轴承内部形成泵吸效应,促使大轴承润滑脂向上流动;结合重力作用,润滑脂将在大轴承内形成稳定循环,保证大轴承得到良好的润滑。而小轴承仅在其上方设置了挡油板,在小轴承下方并没有单独设置储油空间,在泵吸效应及重力作用下,润滑脂将被向下甩进小轴承下方由轮心与端盖形成的较大的密闭空间内。由于润滑脂不足以将该密闭空间填充满,在重力作用下无法实现由下向上供给润滑脂,导致小轴承内损失的润滑脂无法得到补充。当小轴承长时间运转后,将发生贫油现象,导致轴承润滑不良。在润滑不良情况下,若滚子发生打滑,将大大增加轴承擦伤风险。同轴安装的大、小轴承润滑脂流向如图7所示。

图7 圆锥滚子轴承内部润滑脂泵吸效应

2.2 轴承运用工况分析

为了使滚子进入承载区时为纯滚动的运动状态,必须确保轴承承受一定的径向载荷,否则滚子在进入承载区后将发生严重打滑。各轴承供应商对轴承的最小径向载荷设定有所不同,如NSK公司(日本精工株式会社)要求大轴承须承受的最小载荷为4 000 N,小轴承须承受的最小载荷为3 520 N。

为保证车辆运行稳定性,跨坐式单轨转向架水平轮与轨道梁之间设有一定的预压力,同时,考虑水平轮轮胎的使用寿命,车辆静止状态下水平轮与轨道梁之间的压紧力设定为4 500 N。按照轴承组装尺寸计算,大轴承所承受的预压力为2 538.5 N,小轴承所承受的预压力为1 961.5 N,均未能够满足轴承最小径向载荷要求。由此可知,大、小轴承在正常运转时,均存在滚子打滑风险。

车辆在运行状态下,根据动力学计算可知,在轨道激扰作用下,水平轮与轨道梁之间的压力将以预压力为轴线上下波动,如图8所示。由图8可知,车辆在运行过程中,水平轮与轨道之间的压力最低会降至0,这也进一步增大滚子打滑的风险。

此外,跨坐式单轨曲线轨道分为挠曲线和折曲线两种类型。按几何尺寸计算,车辆通过折曲线时部分水平轮载荷增加,部分水平轮载荷减小,极限情况下稳定轮和导向轮都存在与轨道梁开脱导致压紧力降至0的工况;车辆通过曲线后,当水平轮与轨道梁重新接触时,轴承转速和载荷的瞬间增加会导致处于承载区的滚子相对滚道发生打滑。当水平轮在运行时频繁发生卸载和急加速的工况时,将会加大轴承因打滑而擦伤的风险。

a) 导向轮轮轨压力曲线

b) 稳定轮轮轨压力曲线

2.3 润滑脂分析

轴承润滑脂的有效性取决于滚动接触面中两个表面的分离程度。要在滚动接触面之间形成一个足以把两个表面分开的润滑膜,润滑脂必须在正常工作温度时能保持不低于所要求的最低黏度。润滑脂是通过析出基础油起主要润滑作用的,因此,基础油的运动黏度在选择润滑脂时至关重要。用于滚动轴承的润滑脂,基础油在40 ℃时的运动黏度通常为15~500 mm2/s,如果高于1 000 mm2/s,其析油率会非常低,轴承因此无法得到充分的润滑。

跨坐式单轨转向架水平轮轴承采用铁路专用极压锂基润滑脂,牌号为G396,由新日本石油公司生产,其主要性能指标如下:基础油运动黏度在40 ℃时为95.0 mm2/s,在100 ℃时为10.8 mm2/s;锥入度在 25 ℃时为230(0.1 mm);滴点为203 ℃。

水平轮直径为730 mm,车辆最高运营速度(75 km/h)时的轴承转速n=545 r/min。通过轴承运转温度监测可知,轴承平均温度约为80 ℃。对于轴承转速n<1 000 r/min的工况,可按ISO 281标准[3]中公式(28)计算出在轴承工作温度条件下所需的润滑油参考黏度为:

式中:

Dpw——轴承节圆直径。

按照ASTM D 2270标准[4]可计算得出,G396润滑脂的黏度指数为96.9。参照黏度指数为100的润滑油温度-黏度关系图(见图9)可知,在水平轮工作温度(80 ℃)下,G396润滑脂黏度不足20 mm2/s,低于根据ISO 281标准计算得出的轴承工作温度下润滑脂黏度(26.94 mm2/s)。同时,对比图9可知,根据轴承工作温度及所需润滑脂黏度,水平轮轴承所用润滑脂在40 ℃时的运动黏度应不低于150 mm2/s。因此,目前水平轮轴承采用的G396润滑脂基础油黏度偏低,无法形成良好的油膜,这也是导致轴承擦伤的原因之一。

图9 轴承润滑脂温度与黏度的关系曲线

2.4 轴承游隙影响

在新造车辆的水平轮轴承组装时,要求游隙为0.06~0.10 mm。轴承在使用了一段时间后,游隙一般会略有增加。轴承分解检查前对轴承游隙进行测量的结果统计显示:轴承游隙超过0.10 mm的比例为35%,游隙处于0.08~0.10 mm的比例为36%,游隙小于0.08 mm的比例为29%;发生擦伤的轴承中,有95%的游隙值达到0.08 mm以上。轴承游隙及擦伤比例统计详见图10。

统计分析小轴承擦伤与轴承游隙之间的关系发现:当轴承游隙小于0.08 mm时,小轴承擦伤比例为14%;当轴承游隙大于0.08 mm时,小轴承擦伤比例为100%。由此可见,轴承游隙越小,发生擦伤的概率越低。轴承运用中由内至外存在一定的温度梯度,轴承外圈比内圈温度低。当轴承在运用中达到热平衡时,轴承游隙会因温度梯度而变小,甚至降至0或负游隙(即产生一定的张紧力),从而降低因水平轮减载而导致的滚子打滑问题。因此,轴承游隙偏大,也是轴承擦伤原因之一。

a) 正常轴承b) 擦伤轴承

图10 轴承游隙c统计分布情况

综上所述,跨坐式单轨转向架因其线路条件限制,水平轮在运用中不可避免地会发生卸载工况。当水平轮与轨道梁重新接触时,轴承转速急剧升高、载荷逐渐增加,导致轮轨接触初期轴承滚子相对滚道发生严重打滑,这是轴承擦伤的直接原因。但并非所有轴承都存在擦伤问题,尤其是大轴承从未发生过擦伤现象,说明运用工况并不是导致轴承擦伤的根本原因。大轴承的安装结构使其在安装空间内形成了循环润滑效果,有效防止了因滚子打滑导致的擦伤问题,说明润滑条件对轴承是否发生擦伤现象起到了决定性作用。此外,轴承游隙的大小对轴承擦伤风险也有较大影响,若能通过适当减小轴承游隙,使轴承达到热平衡时游隙减小至0或产生负游隙,则会大大降低轴承擦伤风险,但同时要考虑轴承游隙过小可能引起的热轴风险。

3 解决方案

根据上述分析,结合水平轮轴承安装结构,提出轴承损伤的解决方案如下:

(1) 在小轴承下方增加挡油板,使充足的润滑脂保持在轴承安装区域,即便在轴承泵吸效应作用下,小轴承内部仍不会出现贫油现象,从而确保轴承得到充分润滑,如图11所示。

图11 小轴承下方增加挡油板

(2) 将轴承组装游隙调整为0.03~0.07 mm,同时为防止轴承游隙过小引起轴温异常问题,采取温度试纸监测轴承最高温度。

(3) 将润滑脂更换为基础油黏度更高的SHELL Gadus S3 V220 C2润滑脂,其性能指标如下:基础油黏度在40 ℃时为220.0 mm2/s,在100 ℃时为19.0 mm2/s;锥入度在 25 ℃时为265~295(0.1 mm);滴点为240 ℃。

为验证上述解决方案效果,选择在线运营的一列4辆编组列车共计48套水平轮,按上述方案开展现车跟踪试验。试验结果如下:车辆运行10万km后,抽取2套水平轮分解检查,均未发现轴承擦伤现象;其余46套水平轮在运行里程达到30万km时进行分解检修,检修时导向轮没有发现轴承擦伤现象,稳定轮仅有5套小轴承存在轻微擦伤(应与稳定轮减载频率和减载程度有关)。因此,通过采取增加挡油板、减小轴承游隙、采用高基础油黏度润滑脂等3个方面措施,基本可解决轴承擦伤问题,且效果非常明显。另外,为了进一步降低轴承擦伤概率,还可将轴承游隙进一步减小至0.02~0.06 mm。

4 结论

(1) 由于水平轮的轮轴竖向安装,会导致轴承润滑脂因自身重力作用存在自然滴落问题,因此,有必要设置挡油板保证轴承润滑充分,避免因长期运用后产生贫油现象,引起轴承损伤。

(2) 对于水平轮轴承在运用中存在受力无法达到最小径向载荷要求的情况,应尽可能采用小游隙设置,条件允许情况下可采用负游隙设计,以降低轴承因打滑而擦伤的风险。

(3) 轴承润滑脂的性能主要取决于基础油的运动黏度。为能在滚子与滚道之间形成持久的润滑油膜,应选取具有合适运动黏度的润滑脂。润滑脂黏度可参照ISO 281标准或轴承供应商手册计算。