基于液体磁性磨具的相对式磁极头设计及实验研究

范璐,李唯东,杨胜强,刘静远

基于液体磁性磨具的相对式磁极头设计及实验研究

范璐a,b,李唯东a,b,杨胜强a,b,刘静远a,b

(太原理工大学 a.机械工程学院 b.精密加工山西省重点实验室,太原 030024)

研究磁极头的形状和工作方式,以提高液体磁性磨具对铝合金板的加工均匀性和加工效率。首先对液体磁性磨具光整加工机理进行分析,并对上磁极头进行理论分析计算,据此提出三种上磁极头设计方案,同时对磁极头最佳运动方式做出阐述,然后使用Maxwell仿真软件进行磁场仿真,根据最佳方案搭建实验平台,进行光整加工实验。根据仿真结果确定,采用镶嵌分布瓦形永磁体的方式设计磁极头,并使上下相对布置的磁极头同步旋转,可以使磁场能量聚集在加工区域,磁感应强度最高的部位可达0.42 T,从而增强磁极头对液体磁性磨具的带动作用,提高加工效率。对铝合金平板的加工实验表明,磁极头转速越大,工件表面粗糙度值下降越快,铝合金平板表面粗糙度值从0.8 μm降到了0.3 μm,但是当磁极头转速达到606 r/min时,其加工效果开始变差,因此加工时应根据工件表面质量要求选择适当的转速。使用基于液体磁性磨具的相对式磁极头对铝合金平板进行表面光整加工,可以提高加工均匀性和加工效率。

相对式磁极头;同步旋转;瓦形永磁体;液体磁性磨具;磁感应强度;铝合金平板

随着科技和工业的飞速发展,铝合金以其密度低、强度高、导电导热性好的特点,在工业生产和生活中占据极其重要的作用[1-2]。对金属板工件抛光的传统磨削技术仅适用于一般精密的零部件,在加工铝件时经常遇到“粘刀”、“崩刃”的问题,不仅加工效率低,而且加工后工件表面粗糙度值高,表面质量不均匀。

液体磁性磨具是一种新型的精密光整用磨具,具有磁流变性、自锐性、可控性、温升小、无加工变质层、工艺简单、成本低的优点,国内外针对其应用已有诸多研究[3-4]。孙桓五[5]使用液体磁性磨具对圆柱试件内外表面进行加工,提出了评价指标与加工工艺参数,验证了液体磁性磨具表面光整加工技术的可行性。李唯东[6]研制了具有优良切削性的液体磁性磨具,开发出电磁、永磁复合磁场发生装置,并通过仿真和实验验证了设计的合理性。韩利国[7]对磁场发生装置中的磁极布置方式进行改进,针对硬铝2A12取得了良好的表面光整加工效果。Saeid Kheradmand等人[8]对圆柱工件的光整加工过程进行了数值模拟,并通过实验发现,在磁感应强度低于0.2 T的条件下加工足够时间,可以使工件表面粗糙度值降低60%。但这些研究都是针对容易加工的回转体类工件,极少涉及对金属板工件表面光整加工的理论分析和装置设计。考虑到液体磁性磨具的优点,可将其应用于铝合金平板的光整加工中。

永磁体具有制作方便和不消耗功率的特点[9],本文采用镶嵌分布的方式在塑料盘上布置瓦形永磁体,设计出端面相对的上磁极头和下磁极头,两磁极头端面所嵌永磁体一一对应,且相邻端面极性相反。两个磁极头同步旋转,带动上磁极头下端面吸附的液体磁性磨具做回转运动,并使工件做一定幅度的往复运动,两种运动同时进行,实现对工件表面的光整加工。这种方法最大限度利用了磁场能量,增大了液体磁性磨具对工件的研磨力,提高了加工均匀性和光整加工效率。本文结合理论计算和仿真分析设计出上磁极头和下磁极头,并对铝合金板进行光整加工实验,验证了基于液体磁性磨具的相对式磁极头对铝合金平板具有良好的表面光整加工效果,为铝合金板的光整加工提供了一种高效的加工方式。

1 理论分析与磁极头尺寸计算

1.1 液体磁性磨具光整加工机理

液体磁性磨具由导磁性微粒、基载液、表面活性剂、磨料粒子及防锈剂等组成。在零磁场环境下,液体磁性磨具呈现为稳定的悬浮液状态;在磁场作用下,液体磁性磨具中的导磁性微粒迅速沿着磁场方向形成链状结构,这些链状结构像普通砂轮中的结合剂一样,将非导磁性磨粒夹持在磁性链之间。在表面光整加工过程中,工件与磨具相对运动,导磁性微粒形成的链状结构被破坏,但在磁场作用下新的磁性链迅速重新生成,从而形成一个可以连续进行光整加工的“柔性砂轮”。在此过程中,磨具中的磨粒自身进行翻滚、自锐并在工件表面滑动,对工件表面凸起进行微量切削,使凸起发生微小的塑变叠加,当塑变程度超过材料允许塑变极限,微小切屑从工件表面脱落;同时,液体磁性磨具光整加工还存在化学腐蚀和电化学腐蚀[10]。这些作用提高了液体磁性磨具的光整加工效率,使工件表面微观表面形貌得到改善。

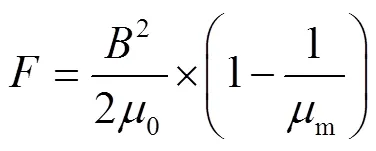

液体磁性磨具对工件表面产生的总作用力(假设导磁性微粒和非导磁性磨粒为球形,且二者始终均匀混合)为[11]:

式中,为磨粒对工件表面的作用力(N/mm2);为磁感应强度(T);0为真空导磁率(H/m);m为导磁微粒的相对导磁率(H/m)。

1.2 液体磁性磨具加工平板材料理论分析

以往使用液体磁性磨具光整加工金属板工件存在加工不均匀和效率低的问题。作为加工装置的磁场源,磁极头的构造和运动方式对解决这些问题起着关键作用[12]。

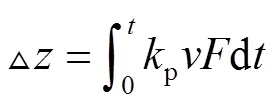

根据软性磨料流对零件表面去除量的Preston方程[13]得:

磨粒相对于工件上某位置点的总速度为:

磨粒随磁极头旋转的线速度大小t为:

式中,t为磨粒随磁极头旋转的线速度大小,为磁极头转动的角速度,为磁极头端面某位置点的磨粒与磁极头中心的距离。

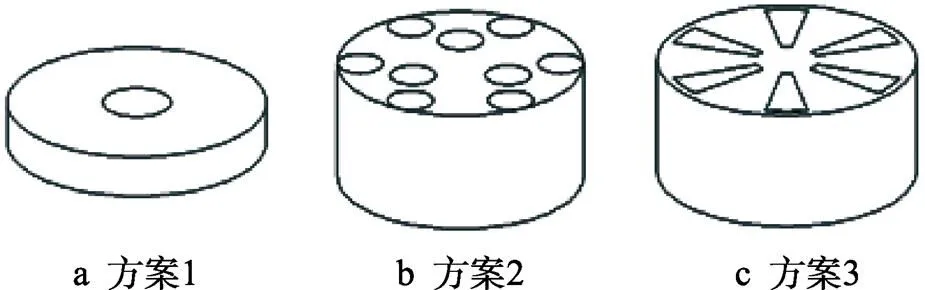

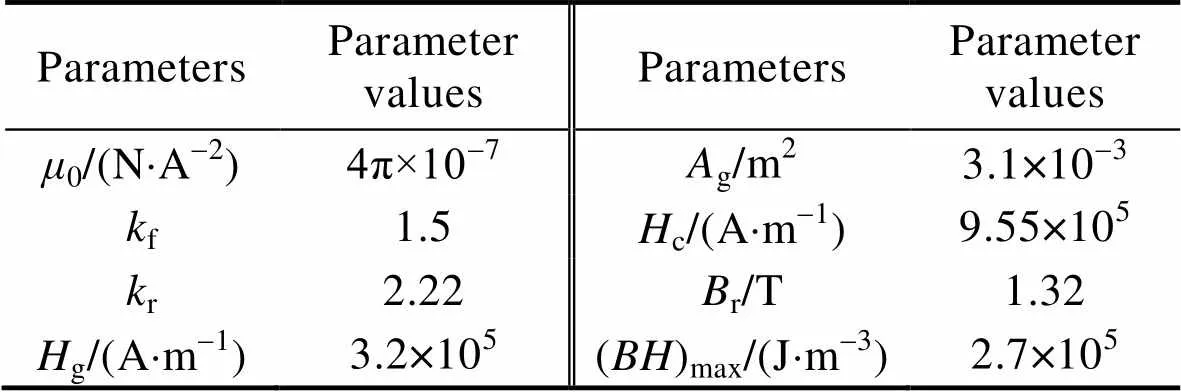

综上所述,可采取的具体措施为:(1)磁极头的设计可选如图1所示的三种方案。如图1a方案1,圆环状永磁体;如图1b方案2,塑料盘靠近边缘部位镶嵌分布圆柱形永磁体;如图1c方案3,塑料盘靠近边缘部位镶嵌分布瓦形永磁体。(2)在液体磁性磨具与工件接触的水平面上增加一个往复运动,不仅使磨粒相对于工件的运动速度更高,而且使磨具中的导磁性微粒和磨粒相对于工件的运动轨迹更复杂,避免在工件表面产生圆环状划痕,提高光整加工均匀性。(3)将磁极头设置为上下端面相对的形式,如图2所示,并且使上磁极头每个永磁体下端面发出的磁感线回到下磁极头对应的永磁体上端面,形成闭合磁路,工件放置在上磁极头和下磁极头之间的间隙中央平面,提高磨具对工件表面的研磨压力。当上下磁极头同步旋转时,带动上磁极头端面下吸附的液体磁性磨具对工件的上表面进行磨削。

通过分析可知,以上措施可以在保证较高加工均匀性的同时提高光整加工效率。

图1 磁极头设置方式

图2 相对布置的磁极头

1.3 磁极头设计

1.3.1 永磁体材料

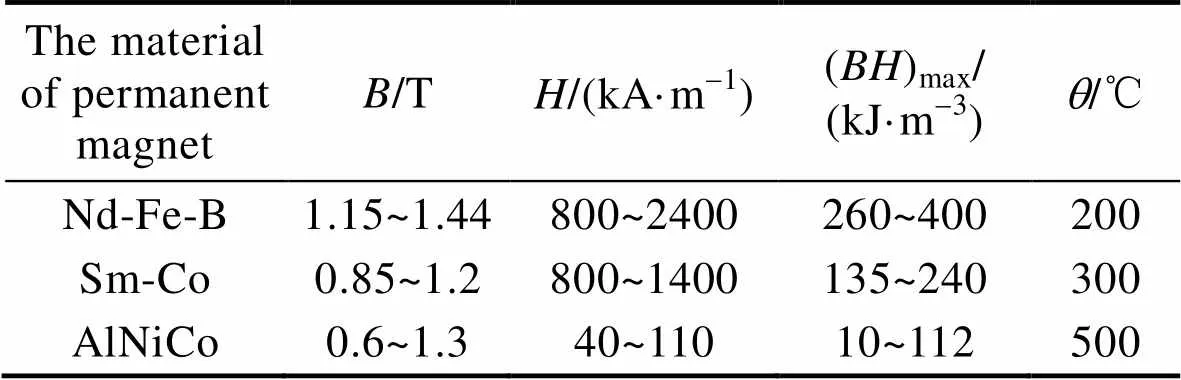

为获得较高的磁场能,使加工区域磁场强度足够大,磁极材料应选用矫顽力和磁能积都很大的永磁材料,常用永磁材料性能参数见表1。

表1 常用永磁材料性能参数对比

Tab.1 Comparison of performance parameters of common permanent magnet materials

钕铁硼永磁体是目前应用最广泛的稀土永磁材料,磁能积高,在磁路系统中使用可减少漏磁,且适合在运动情况下使用[14]。本文选用N45钕铁硼作为磁极头上的永磁体材料。

1.3.2 上磁极头尺寸

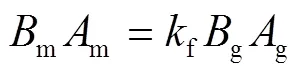

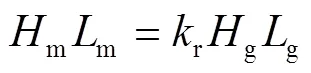

由第1.2节理论可知,为了提高液体磁性磨具光整加工效率,上磁极头的设计可采用3种方案。确定磁极材料后,需要对磁极头尺寸进行计算,本文应用磁路定律对镶嵌在磁极头上的永磁体尺寸进行设计。

磁极头旋转扫过的区域为环形,为了使磁场分布效果最佳,设计上磁极头时先计算出圆环状永磁体的面积和高度,在使用永磁体材料总体积和加工区域面积相同的条件下,再分别计算出镶嵌分布圆柱形永磁体和镶嵌分布瓦形永磁体的端面面积和高度。

根据基尔霍夫第一定律—在磁路中任意一节点磁通的代数和为零,可知:

根据基尔霍夫第二定律—沿磁路的任一闭合回路中,各部分磁位差的代数和等于通过回路所有磁动势的代数和,可知:

式(5)和(6)中,m、m、m、m分别为永磁体工作点的磁感应强度、永磁体工作点的磁场强度、永磁体横截面积及长度;g、g、g、g分别为磁路中气隙的磁感应强度、磁场强度及气隙的横截面积、长度;f为漏磁系数,其取值范围为1~20[15];r为磁阻系数,对于永磁体其取值范围为1.1~3。

在理想状态下,当工作间隙g已知(3 mm)时,工作在最佳工作点上,永磁体的m/m近似等于永磁体的r/c[16],对式(5)、式(6)整理计算,得永磁体的m、m分别为:

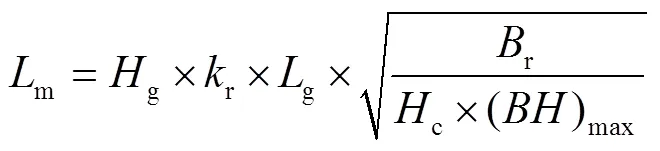

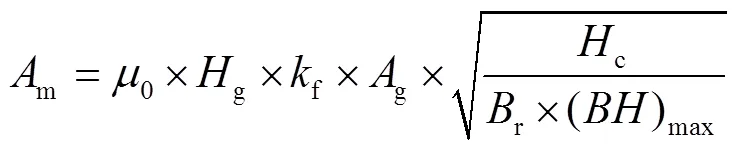

通过查阅相关资料及参考经验可知,当选用N45钕铁硼永磁体时,各参数取值如表2所示。

表2 永磁体计算参数

Tab.2 Calculation parameters of permanent magnet

永磁体总体积公式为:

式中,为永磁体总体积,为永磁体个数,为单个永磁体高度,为单个永磁体横截面面积。

镶嵌分布的圆柱形永磁体和瓦形永磁体的总体积、加工区域面积与圆环状永磁体相同,本文将圆柱形永磁体设为9个,瓦形永磁体设为6个,高度都取33 mm,并将计算出的圆环状永磁体高度m和横截面积m代入式(9)可得,圆柱形永磁体半径为6 mm,瓦形永磁体横截面内径为8.5 mm,外径为32.5 mm,两侧面夹角为20°。

1.3.3 下磁极头尺寸

由第1.2节分析可知,在上磁极头下端一定距离处设置下磁极头,可以提高加工效率。下磁极头与上磁极头端面相对且磁极性与上磁极头相反,其上镶嵌的每个永磁体端面与上磁极头镶嵌的永磁体大小形状相同且一一对应,根据实验室现有条件,本文设置下磁极头永磁体高度为上磁极头的一半,

2 结果与分析

2.1 磁场仿真及结果分析

2.1.1 上磁极头磁场仿真

当使用永磁体材料和总体积相同时,不同磁极头对应的磁场强度分布情况不同[17-18],液体磁性磨具对工件的光整加工效果也不同。应用Maxwell磁场仿真软件对三种磁极头进行磁场仿真,分析距离磁极头端面1 mm处的平面磁感应强度分布状况,以确定上磁极头最佳构造形式。

图3a为圆环状永磁体磁极头仿真云图,可见永磁体外沿处的磁感应强度最大,其他区域磁感应强度小,沿磁极头径向方向磁感应强度分布差异大,不能使工件被均匀加工。图3b为镶嵌分布圆柱形永磁式磁极头仿真云图,各永磁体端面正上方磁感应强度最大,由于永磁体沿着磁极头圆心分为内外两排,两排间的间隙磁感应强度小,加工时会导致工件表面出现不均匀的环带。图3c为镶嵌分布瓦形永磁式磁极头磁场仿真云图,各永磁体端面正上方磁感应强度在0.4 T以上,永磁体间的空隙中央磁感应强度为0.1 T,因此加工时,在磁极头圆周速度方向上呈现出有序的磁场梯度,可增强磁极头对液体磁性磨具的带动作用。综上分析可知,上磁极头采用镶嵌分布瓦形永磁体的方式最能满足加工需求。

图3 磁极头磁场仿真云图

2.1.2 设置下磁极头后的磁场仿真

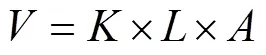

确定上磁极头构造之后,设置下磁极头之后的磁极头模型布置如图4a所示。这样的设置利用永磁体异性相吸的特性,上磁极头上每个瓦形永磁体下端面发出的磁感线回到下磁极头对应的瓦形永磁体上端面,将工件放置于上下磁极头气隙中央平面处,磁感线垂直穿过工件表面,磁场能量集中在加工区域,从增大了加工区域磁感应强度。当磁极头同步旋转时,上磁极头下端面吸附的液体磁性磨具像“柔性刷子”对金属板工件表面光整加工。上下磁极头端面间磁感线分布情况如图4b所示。

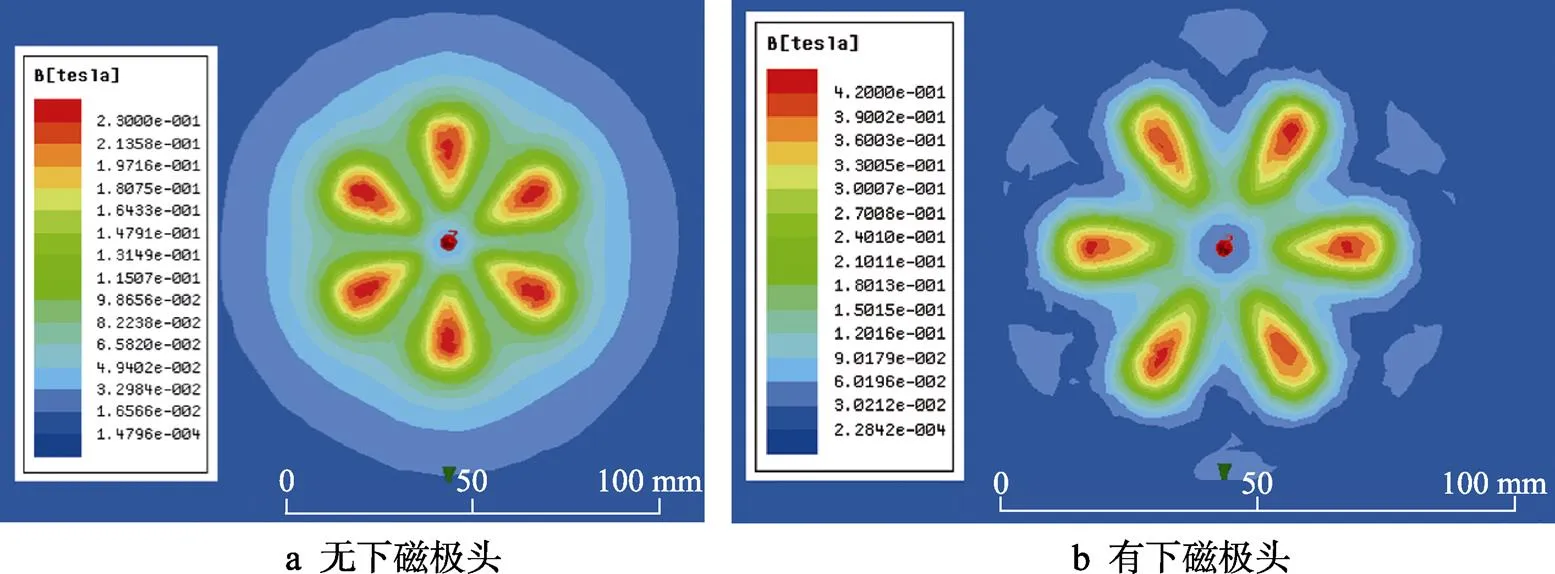

应用Maxwell磁场仿真软件,在距离上磁极头端面5 mm的平面上,分别在不设置下磁极头和设置下磁极头(磁极头间隙10 mm)的情况下进行磁场仿真,如图5a和5b所示。

对比图5a和图5b可知,在所选取的平面上,磁感应强度高的部分都位于各永磁体端面对应区域,呈现出“水滴形”,不设置下磁极头所得磁感应强度最高为0.23 T,设置下磁极头后所得磁感应强度最高为0.42 T。设置下磁极头得到的“水滴形”更狭长,对应的磁感应强度更大,永磁体侧面间隙对应的磁感应强度也更小,这是由于上下磁极头相对布置使磁场能量集中在永磁体端面之间。同时可以看到,在磁极头圆周速度方向上呈现出较大的磁场梯度,有利于磁极头在旋转过程中对液体磁性磨具产生磁场梯度力。据此可知,设置下磁极头使加工区域磁感应强度增大,并且可以增强上磁极头对液体磁性磨具的带动作用。

图4 相对式磁极头

图5 距离磁极头端面5 mm平面磁场仿真云图

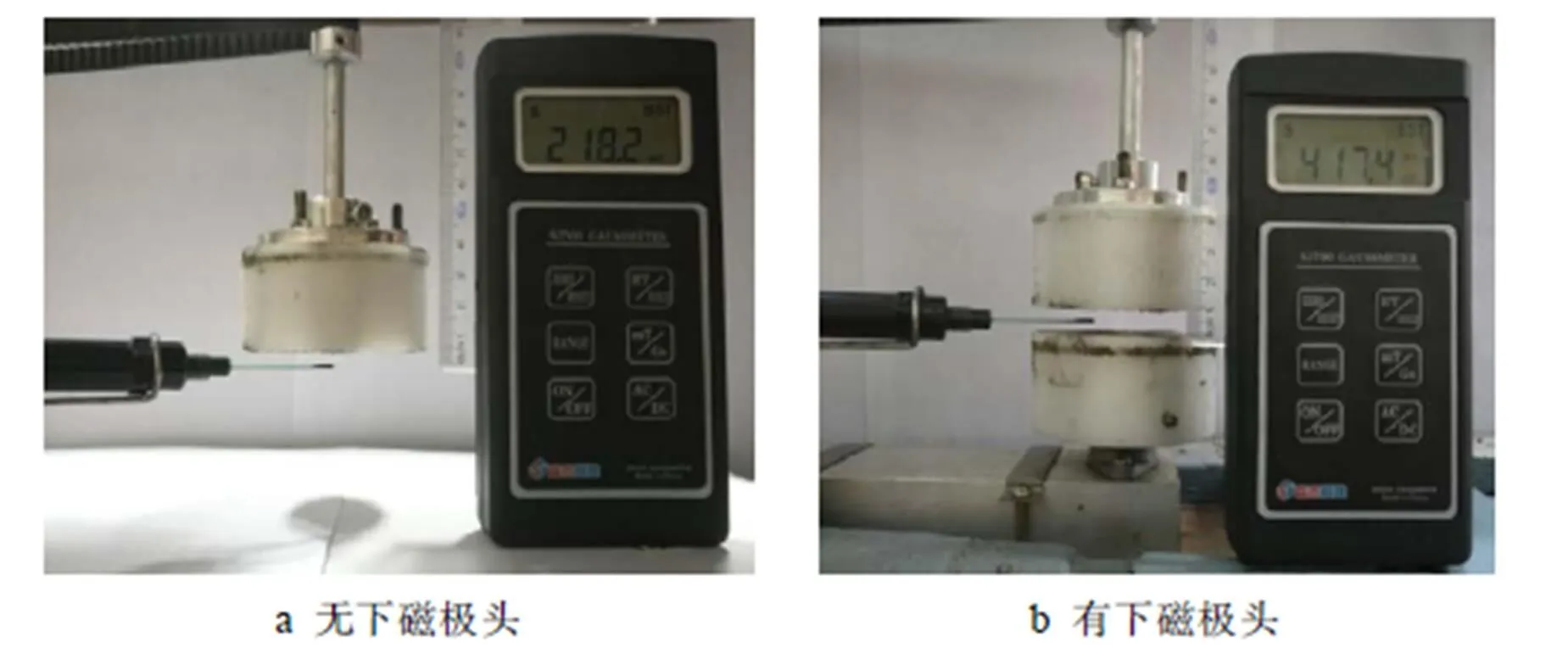

2.1.3 磁场仿真结果验证

为验证磁场仿真结果,观察实际磁感应强度与仿真结果的差异,在磁极头布置条件与上述仿真条件相同的情况下,在距离上磁极头端面5 mm的平面上伸入SJ700数字高斯计的霍尔元件探头,分别测得不设置下磁极头和设置下磁极头两种情况下此平面上的最大磁感应强度,如图6a和6b所示。

由图6可见,无下磁极头时在距离上磁极头端面5 mm的平面上所测得的最大磁感应强度为218.2 mT(即0.218 T),有下磁极头时在两磁极头间隙中央平面上所测得的最高磁感应强度为417.4 mT(即0.417 T)。据此可知,实际测量结果与图5所示仿真结果基本一致,验证了仿真结果的正确性。

图6 最高磁感应强度

2.2 加工实验及结果分析

2.2.1 磁极头及其布置方式

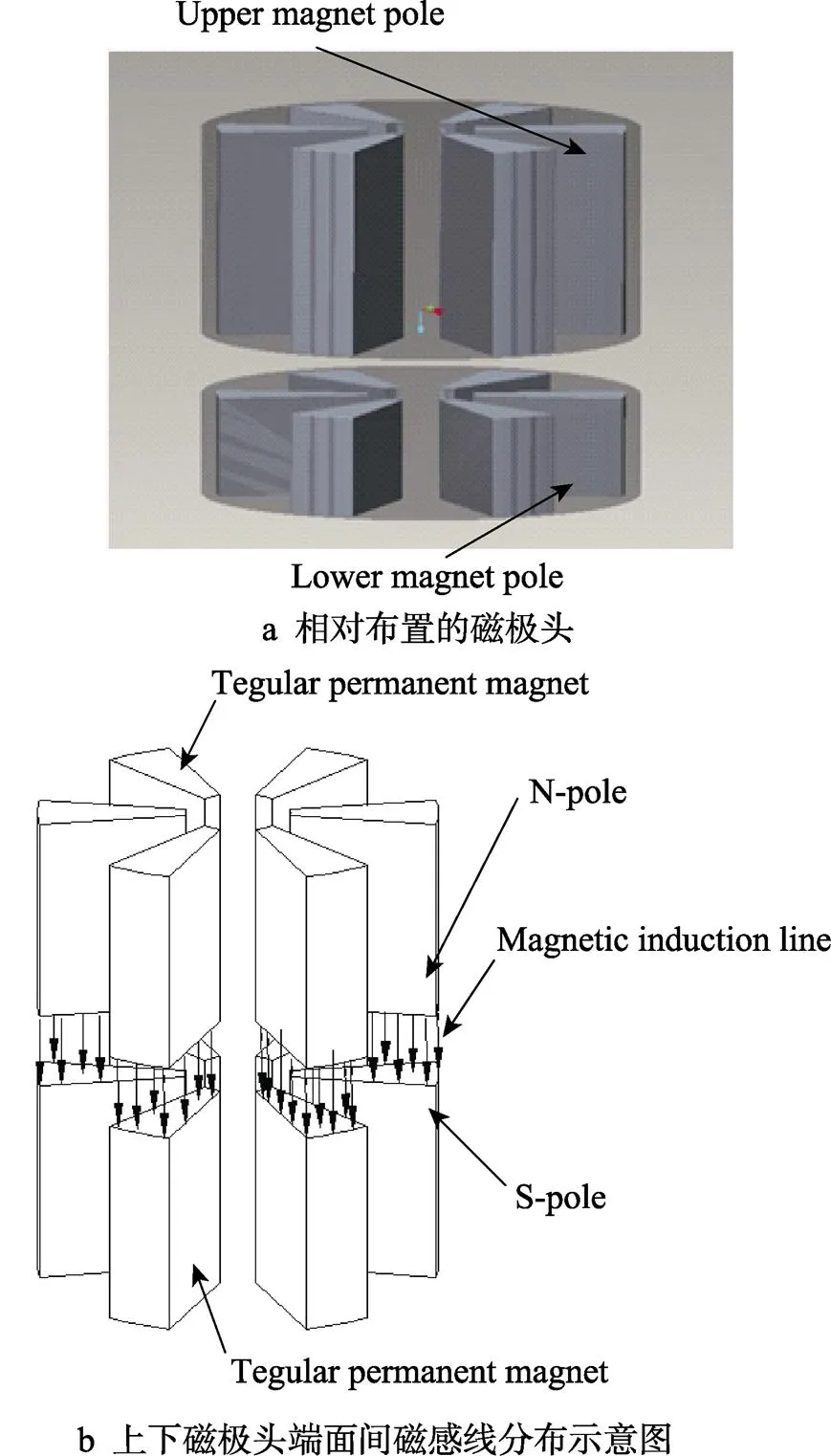

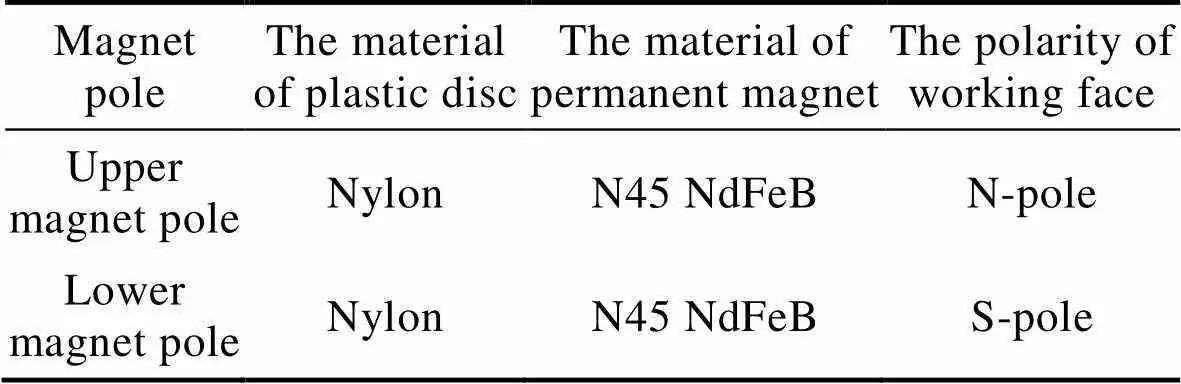

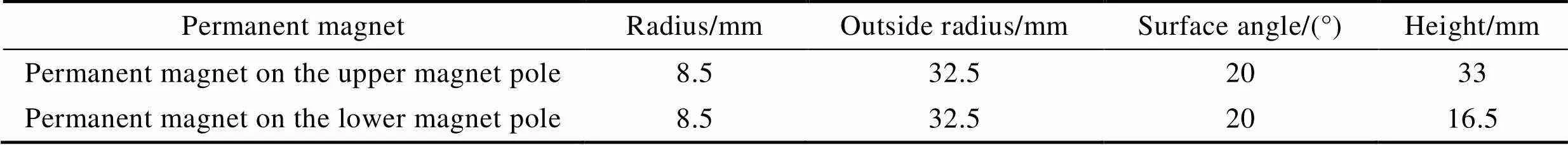

通过上述理论分析和磁场仿真,确定磁极头参数见表3,确定瓦形永磁体参数见表4。图7和图8分别为镶嵌分布瓦形永磁式上磁极头和下磁极头,图9为上下相对布置的磁极头。

表3 磁极头参数

Tab.3 Parameters of magnet pole

表4 瓦形永磁体参数

Tab.4 Parameters of tegular permanent magnet

图7 上磁极头

图8 下磁极头

图9 相对布置的磁极头

为保证实际加工中上下磁极头端面始终保持平行,将磁极头通过3个螺栓与法兰联轴器(铝合金材质)连接。上磁极头的法兰联轴器将上磁极头与机床主轴连接,下磁极头的法兰联轴器将下磁极头与不锈钢轴接,这种设置保证了两磁极头端面与机床主轴轴心始终垂直,从而使上下磁极头高度平行。其中,上磁极头的法兰联轴器通过螺丝与机床主轴配合,当需 要安装或卸载上磁极头时可拧松螺丝,上磁极头安装完毕后拧紧螺丝。法兰联轴器与磁极头的配合方式如图10所示。

2.2.2 实验条件

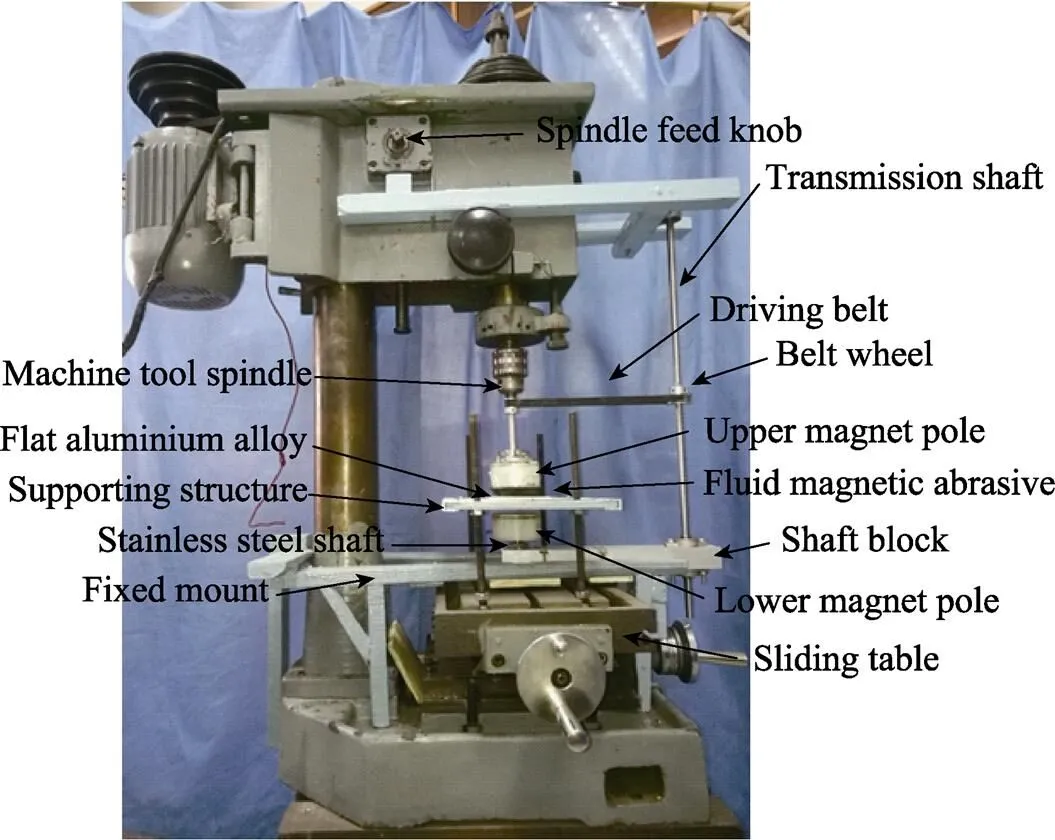

为验证磁极头表面光整加工效果,本实验对6061铝合金平板进行加工,配制水基液体磁性磨具(羰基铁粉粒径10 μm,绿碳化硅粒径30 μm),使用的基于液体磁性磨具的表面光整加工装置如图11所示,采用德国马尔Mahr Perthometer M2粗糙度仪对工件表面进行粗糙度测量。

在搭建表面光整加工装置时,为实现调节上下磁极头端面间距的功能,设置下磁极头仅能进行旋转,水平高度不变。通过拧动主轴进给旋钮(可自锁)调节机床主轴上下移动,从而带动上磁极头移动,调节上磁极头与下磁极头间距。在调节磁极头间距的过程中,使用透明塑料直尺测量两磁极头端面间距,保证磁极间距满足加工条件。

图10 法兰联轴器与磁极头的配合方式

图11 液体磁性磨具表面光整加工装置

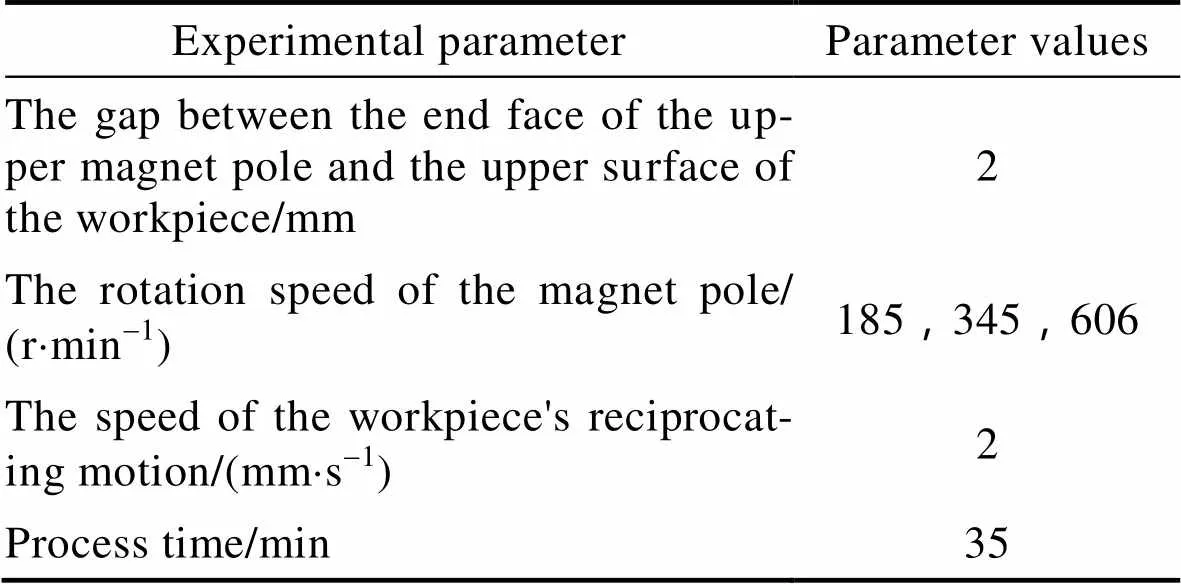

表5是本文加工实验参数。根据工件表面粗糙度值的变化衡量液体磁性磨具表面光整加工效率。在加工区域内均匀取平板工件上9个不同的点,加工时每隔5 min测量9个点的粗糙度值并取平均值。粗糙度值随时间下降的快慢程度反映出液体磁性磨具表面光整加工效率。

表5 加工实验参数

Tab.5 Experimental parameter

2.2.3 加工结果与分析

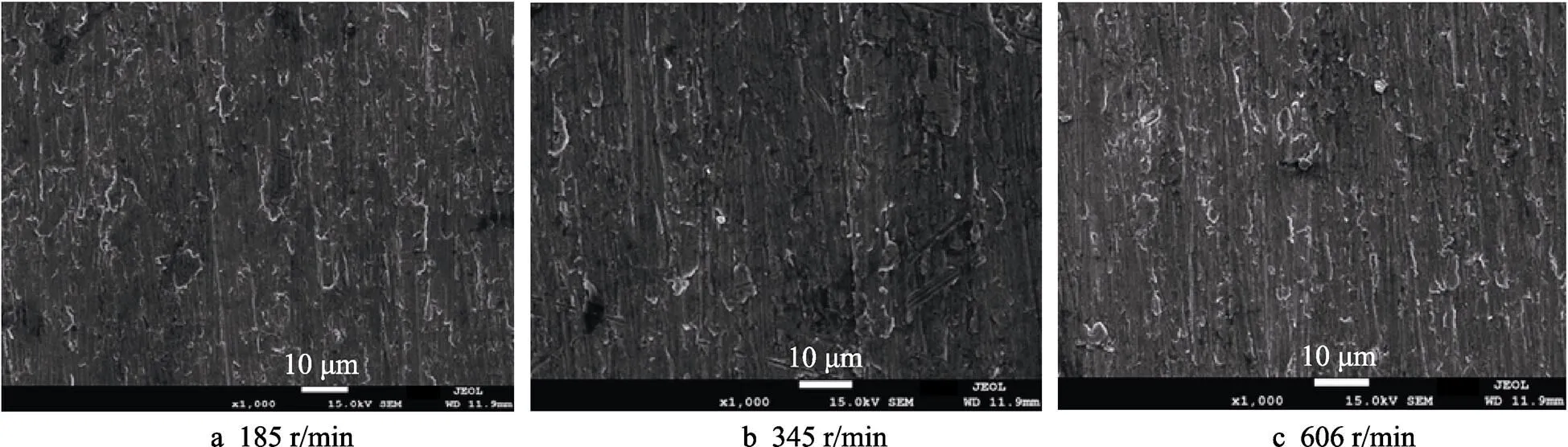

图12是各铝合金平板加工前表面SEM扫描图。图13是以表5所列实验参数为条件,铝合金平板在不同转速下加工后的表面SEM扫描图。由图12看出,未经加工的工件表面存在许多微毛刺、凹坑、划痕等表面缺陷,表面纹理混乱。图13是加工35 min后的表面形貌图,可见工件表面的微毛刺几乎全被去除,划痕明显变淡,表面纹理均匀,表面质量得到提升。

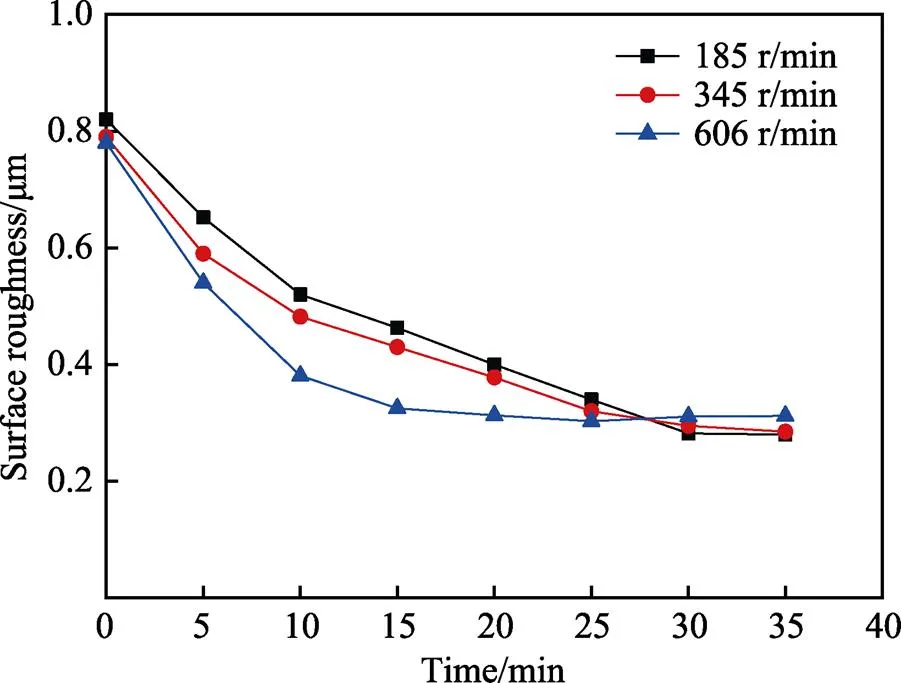

图14是以表5所列实验参数为加工条件的情况下,磁极头转速与工件表面粗糙度之间的关系曲线。由图14可知,随着加工进行,铝合金平板表面粗糙度值从0.8 μm降到0.3 μm左右,磁极头转速越大,工件表面粗糙度值下降越快,这是由于提高磁极头转速增大了磁刷对工件的速度,从而提高了加工效率。由图14还可以看到,在磁极头转速为185 r/min和345 r/min条件下得到的表面粗糙度值低于在磁极头转速为606 r/min条件下得到的表面粗糙度值,这是由于磁极头转速较低的情况下离心力较小,液体磁性磨具中非导磁性磨粒被磁链约束的时间相对较长,不会产生磨粒“飞溅”的情况,因此可以对工件持续进行加工,最终得到表面粗糙度值更低的工件。

图12 加工前工件表面形貌

图13 加工后工件表面形貌

图14 磁极头转速对加工效率的影响

基于以上实验结果,对于表面质量要求一般的铝合金平板可采用高转速进行加工,其重点是减少加工时间,提高加工效率。而对表面质量要求较高的铝合金平板采用低转速进行加工,其重点是达到所需要的高质量表面。

3 结论

1)通过理论分析得出,使磁场能量集中在磁极头靠近边缘的位置,增加工件往复运动,将磁极头设置为上下端面相对的形式,都可以在保证较高加工均匀性的同时提高液体磁性磨具光整加工效率。

2)通过磁路定理对上磁极头尺寸进行计算并通过仿真对比得出,磁极头采用镶嵌分布瓦形永磁体的方式最能满足加工需求;通过分析和磁场仿真得出,设置与上磁极头对应的下磁极头使磁场能量集中于加工区域,磁感应强度最高的部位可达0.42 T,且磁感线垂直穿过工件表面,增大了液体磁性磨具对工件表面的研磨力。

3)实验验证了在采用相对布置的瓦形镶嵌分布永磁式磁极头的条件下,提高磁极头转速可以提高光整加工效率;铝合金平板表面粗糙度值可从0.8 μm降到0.3 μm,但是当磁极头转速达到606 r/min时,铝合金板最终得到的表面粗糙度值偏高,加工效果变差,因此磁极头转速不能无限增大;在加工时应根据工件表面质量要求选择适当的转速。

[1] 徐勇, 靳鹏飞, 田亚强, 等. 铝合金局部热处理技术及其在板材成形中的应用发展现状[J]. 材料工程, 2018, 46(5): 44-55. XU Yong, JIN Peng-fei, TIAN Ya-qiang, et al. Development status of tailored heat treatment technology and its application on sheet metal forming of aluminum alloys[J]. Journal of materials engineering, 2018, 46(5): 44-55.

[2] 刘静安. 铝加工技术发展与挑战[J]. 中国金属通报, 2013(2): 16-21.LIU Jing-an. Development and challenges of aluminum processing technology[J]. China metal bulletin, 2013(2): 16-21.

[3] LUO H, GUO M, YIN S, et al. An atomic-scale and high efficiency finishing method of zirconia ceramics by using magnetorheological finishing[J]. Applied surface science, 2018, 444: 569-577.

[4] WANG Y, YIN S, HUANG H. Polishing characteristics and mechanism in magnetorheological planarization using a permanent magnetic yoke with translational movement[J]. Precision engineering, 2016, 43: 93-104.

[5] 孙桓五. 液体磁性磨具光整加工技术研究[D]. 太原: 太原理工大学, 2008. SUN Huan-wu. Study on the fluid magnetic abrasive finishing technology[D]. Taiyuan: Taiyuan University of Technology, 2008.

[6] 李唯东. 液体磁性磨具光整加工性能及制备工艺研究[D]. 太原: 太原理工大学, 2012. LI Wei-dong. Study on the performance and preparation process of fluid magnetic abrasive finishing tecnology[D]. Taiyuan: Taiyuan University of Technology, 2012.

[7] 韩利国. 金属材料磁流变光整加工技术研究[D]. 西安: 西安工业大学, 2015. HAN Li-guo. Study on magnetorheological finishing for metal material[D]. Xi'an: Xi'an Technological University, 2015.

[8] KHERADMAND S, ESMAILIAN M, FATAHY A. Numerical simulation of the combination effect of external magnetic field and rotating workpiece on abrasive flow finishing[J]. Journal of mechanical science and technology, 2017, 31(4): 1835-1841.

[9] 贾向义, 张宇, 陈敏. 永久磁体在磁力研磨中的应用[J]. 机械工程师, 2003(1): 64-65. JIA Xiang-yi, ZHANG Yu, CHEN Min. The application of permanent in magnetic grinding[J]. Mechanical engineer, 2003(1): 64-65.

[10] 杨胜强. 表面光整加工理论与新技术[M]. 北京: 国防工业出版社, 2011. YANG Sheng-qiang. Surface finishing theory and new technology[M]. Beijing: National defense industry press, 2011.

[11] CHANG G W, YAN B H, HSU R T. Study on cylindrical magnetic abrasive finishing using unbonded magnetic abrasives[J]. International journal of machine tools and manufacture, 2002, 42(5): 575-583.

[12] 王兴祥. 基于自由曲面磁性研磨永磁磁极头开发与实验研究[D]. 太原: 太原理工大学, 2003. WANG Xing-xiang. The development of permanent magnetic poles based on freeform surface magnetic abrasive finishing and experimental studies on their working performance[D]. Taiyuan: Taiyuan University of Technology, 2003.

[13] 计时鸣, 李琛, 谭大鹏, 等. 基于Preston方程的软性磨粒流加工特性[J]. 机械工程学报, 2011, 47(17): 156-163. JI Shi-ming, LI Chen, TAN Da-peng, et al. Study on machinability of softness abrasive flow based on prestonequation[J]. Journal of mechanical engineering, 2011, 47(17): 156-163.

[14] 姚新改, 景毅, 张银喜. 用强永磁磁极实现磁性研磨的研究[J]. 太原理工大学学报, 2004, 35(6): 655-657. YAO Xin-gai, JING Yi, ZHANG Yin-xi. The investigation of magnetic lapping with strong permenent magneto poles[J]. Journal of Taiyuan University of Technology, 2004, 35(6): 655-657.

[15] 代国义, 陈红玲, 李文辉. 镶嵌式磁性磨粒光整加工磁极设计与研究[J]. 制造技术与机床, 2016(2): 86-90.DAI Guo-yi, CHEN Hong-ling, LI Wen-hui. Design and study of embedded magnet pole on magnetic abrasive finishing[J]. Manufacturing technology &machine tool, 2016(2): 86-90.

[16] 代国义. 分布式永磁极的设计及其光整加工不锈钢薄板的实验研究[D]. 太原: 太原理工大学, 2016. DAI Guo-yi. The design of distributed permanent magnet pole and experimental study of stainless steel sheet finishing[D]. Taiyuan: Taiyuan University of Technology, 2016.

[17] 吴战成. 集群磁流变效应超光滑抛光加工过程研究[D]. 广州: 广东工业大学, 2011. WU Zhan-cheng. Study on the cluster MR-effect super- smooth plane polishing process[D]. Guangzhou: Guangdong University of Technology, 2011.

[18] 蔡长春, 徐志锋, 刘新才, 等. 通用永磁研磨极头的研制[J]. 机械, 2003, 30(5): 83-85.CAI Chang-chun, XU Zhi-feng, LIU Xin-cai, et al. The develop of universal permanent magnet finish pole[J]. Machinery, 2003, 30(5): 83-85.

Design and Experimental Study of Opposite Magnet Pole based onFluid Magnetic Abrasives

a,b,a,b,a,b,a,b

(a. School of Mechanical Engineering, b.Shanxi Key Laboratory of Precision Machining, Taiyuan University of Technology, Taiyuan 030024, China)

The work aims to study the shape and working mode of magnet pole so as to improve the uniformity and processing efficiency of fluid magnetic abrasives on flat aluminum alloy plate. First, the finishing mechanism of fluid magnetic abrasives was analyzed, and the upper magnet pole was analyzed and calculated theoretically. On this basis, three design schemes of upper magnet pole were proposed, and the optimal motion mode of magnet pole was described. Then, the simulation of magnetic field was conducted by Maxwell simulation software and the experimental platform based on the best scheme was set up to finish the experiment. From the simulation results, the magnet pole was designed by distributing embedded tegular permanent magnet. At the same time, the two opposing magnet pole rotated simultaneously to concentrate magnetic energy in the processing area. The highest magnetic induction intensity could reached 0.42 T, thus enhancing the driving effect of magnet pole on fluid magnetic abrasives and improving the efficiency. The results of the machining experiment for flat aluminum alloy plate showed that the larger the rotating speed of the magnet pole was, the faster the reduction of the workpiece surface roughness valuewas, because the surface roughness of flat aluminum alloy plate decreased from 0.8 μm to 0.3 μm, but when the speed of magnet pole reached 606 r/min, the processing effect began to deteriorate. Therefore, a suitable rotation speed should be selected according to the requirement of workpiece surface quality during processing. Using the opposite magnet pole based on fluid magnetic abrasives to finish the surface of flat aluminum alloy plate can improve the uniformity and processing efficiency.

apposite magnet pole; synchronous rotation; tegular permanent magnet; fluid magnetic abrasives; magnetic induction intensity; flat aluminum alloy plate

2018-10-10;

2018-11-10

FAN Lu (1994—), Male, Master, Research focus: finishing technology of the precision surface.

李唯东(1974—),男,博士,讲师,主要研究方向为机械零件表面光整加工技术。邮箱:liweidong@tyut.edu.cn

V261.2+5

A

1001-3660(2019)06-0353-08

10.16490/j.cnki.issn.1001-3660.2019.06.043

2018-10-10;

2018-11-10

国家自然科学基金(51175365);山西省自然基金项目(201701D121076);山西省重点实验室开放基金项目(XJZZ201601-06)

The National Natural Science Foundation of China (51175365), the Natural Foundation of Shanxi Province of China (201701D121076), the Open Fund of Shanxi Province Key Laboratory (XJZZ201601-06)

范璐(1994—),男,硕士研究生,主要研究方向为精密表面光整加工技术。

LI Wei-dong (1974—), Male, Doctor, Lecturer, Research focus: surface finishing technology of mechanical parts. E-mail: liweidong@tyut.edu.cn