复合发酵法制备克氏原螯虾头酱及其鲜味物质的研究

李 锐,李 想,孙玉林,冯明会,邹 茜,李兴华,*

(1.岭南师范学院生命科学与技术学院,广东湛江 524048; 2.四川旅游学院烹饪学院,四川成都 610100; 3.云南省农业科学院粮食作物研究所,云南昆明 650205)

克氏原螯虾(Procambarusclarkia),俗称小龙虾,自1929年由日本引入我国之后,在我国推广养殖。2016年我国小龙虾总产量达到89.91万吨,是全世界世界最大的小龙虾生产国[1]。克氏原螯虾在加工过程中有接近整虾质量50%~80%的虾头、虾壳被废弃或者加工成饲料,造成严重的环境污染和资源浪费[2]。据研究,克氏原螯虾头中粗蛋白含量为13.13%,同时含有丰富的虾青素、脂类和生物活性物质,可以作为优良的蛋白质来源[3]。虾头酶解的产物中含有大量的短肽、氨基酸等鲜味物质,可以开发为虾味海鲜调味品或食品添加剂,具有广阔的市场前景[4-5]。克氏原螯虾因其独特的生长环境,其虾头酶解液的土腥味较重,使消费者难以接受,因此需要对其进行风味改良。

微生物发酵法是一种常用的风味改良方法,广泛应用于食品加工,在改善香肠[6]、鱼露[7]、泡菜[8]风味等方面有重要作用。发酵微生物种类繁多,目前食品行业多采用混合发酵的方式,能有效地去除腥异味,提高产品风味[9-10]。解万翠等[11]从采用季氏毕赤氏酵母、黑曲霉和植物乳杆菌作为外加复合菌株对虾头酱进行混合发酵,其产品风味良好,但发酵周期较长。Maijala等[12]在生产香肠过程中使用乳酸杆菌和微球菌混合发酵,解决了单一菌种发酵周期过长的问题,同时其产品风味质量得到明显提高。孟凌玉等[13]研究发现采用混合菌种(戊糖片球菌、枯草杆菌、木糖葡萄球菌)对对虾酶解液进行发酵,其产品的虾香气和醇厚感得到了明显的提升。目前,以虾头作为原料利用复合发酵法制备虾头酱的报道较少,大部分研究其产品存在发酵周期长,香味不够浓郁等缺点。

据报道,木糖葡萄球菌对于肉制品芳香气味的形成具有优势作用,而戊糖片球菌作为一种乳酸菌,在肉制品的发酵中具有繁殖速度快的优点[14]。这两种菌株结合,可以大大缩短产品的发酵成熟时间。鲁氏酵母是一种的产香型菌株,可显著提高产品的香气指数[15-16]。本文以克氏原螯虾头酶解液为原料,选择木糖葡萄球菌(Staphylococcusxylosus)、鲁氏酵母菌(Saccharomycesrouxii)和戊糖片球菌(Pediococcuspentosaceus)作为外加复合发酵菌种,以感官评分和氨基态氮含量为指标,首先确定复合发酵菌种的比例,然后采用单因素试验结合响应面分析法优化复合发酵法制备虾头酱的最佳工艺参数,并研究发酵前后鲜味物质的变化,以期开发一种营养又美味的海鲜调味基料,为克氏原螯虾加工副产物的高值化利用奠定基础。

1 材料与方法

1.1 材料与仪器

克氏原螯虾头 鲜活的克氏原螯虾(Procambarusclarkia),购于四川省成都市青羊区麦德龙超市,洗净沥干水分后取虾头,分装保存于-20 ℃备用;动物蛋白水解酶(140000 U/g)、风味蛋白酶(120000 U/g) 购于南宁庞博生物工程有限公司;MRS培养基、营养琼脂(NA)、麦芽汁琼脂培养基 购于广东环凯微生物科技有限公司;IMP、GMP、ATP、ADP、AMP、HxR、Hx标准品(纯度≥99.0%) 购于美国Sigma公司;木糖葡萄球菌(Staphylococcusxylosus)、戊糖片球菌(Pediococcuspentosaceus)和鲁氏酵母菌(Saccharomycesrouxii) 购于中国科学院菌种保藏中心;食盐 为食品级,购自湛江科美仪器商行;甲醇、乙腈 为色谱纯;其他试剂 均为国产分析纯。

JMLB-100型立式胶体磨 上海科劳机械设备有限公司;DK-98-1型恒温水浴锅 天津市泰斯特仪器有限公司;MBL50型高速均质机 上海默格机械有限公司;LDZX-50KBS型立式蒸汽灭菌器 上海申安医疗器械厂;85-2型恒温磁力搅拌器 北京华人新创科技有限公司;HZQ-X100恒温振荡培养箱 苏州市培英实验设备有限公司;PB-10型酸度计 德国Sartorius公司;SB-5200型超声波清洗器 上海新芝生物技术研究所;Agilent 1200型半制备高效液相色谱仪 美国Agilent公司;CF16RX型高速冷冻离心机、835-50型高速氨基酸自动分析仪 日本Hitachi公司。

1.2 实验方法

1.2.1 复合发酵法制备克氏原螯虾头酱工艺优化

1.2.1.1 技术路线 虾头→解冻→粉碎→腌制→加水均质→调节pH→酶解→灭酶→离心→酶解液→发酵→灭菌→成品。

1.2.1.2 制备克氏原螯虾头酱 虾头酶解工艺参考曹文红等[17]的方法,稍作改动。原料预处理:取冷冻的克氏原螯虾头置于4 ℃解冻,粉碎后添加6%食盐腌制2 h,然后按料液比1∶1(质量比)的比例加入去离子水均质10 min(转速6000 r/min),添加蛋白酶0.1%(动物蛋白水解酶∶风味蛋白酶=1∶1,质量比),于50 ℃恒温搅拌反应3 h,酶解结束后置于90~100 ℃的水浴中加热10 min,使蛋白酶失活。将溶液于转速4500 r/min、温度4 ℃下离心10 min,取上清液即为虾头酶解液(pH为7.8)。酶解液中接种复合发酵剂,发酵结束后灭菌即为虾头酱。

1.2.1.3 菌悬液的制备及最适菌种接种比例的确定 参考章雪琴等[16]的方法,稍作改动。首先将木糖葡萄球菌、戊糖片球菌、鲁氏酵母菌分别接种到营养琼脂、MRS培养基、麦芽汁琼脂培养基中活化2次,然后在液体培养基中扩大培养。木糖葡萄球菌和戊糖片球菌的菌液于37 ℃培养24 h,鲁氏酵母菌菌液于30 ℃培养48 h。培养结束后,菌悬液于3000 r/min,4 ℃条件下离心20 min,收集菌体沉淀,菌体重新溶于0.85%无菌生理盐水中,调整菌悬液菌体浓度为108cfu/mL。

复合发酵剂接种比例的确定:为简化菌种的筛选过程,根据报道[11,13,15],在同样的条件下接种不同的菌种,以最佳接种量来确定最佳混合比例,不考虑菌种之间的相互影响,具体操作如下:

取以上3种菌悬液,分别按照质量分数1%、2%、3%、4%、5%(2、4、6、8、10 g)接种至200 g 1.2.1.2得到的虾头酶解液中,发酵过程中分别于0、2、4、6、8、10、12、14、16、18 h取样品,以氨基态氮含量为主要考察指标,结合感官评价的结果,确定最适菌种接种量。

1.2.1.4 复合发酵法制备克氏原螯虾头酱单因素实验 复合发酵法制备克氏原螯虾头酱的固定条件为:发酵时间22 h,发酵温度33 ℃,复合发酵剂接种量40 mL/kg。固定其中两个条件,改变其中某个因素条件分别分析对克氏原螯虾头酱感官评价及氨基态氮含量的影响。设置各因素水平分别为:发酵时间16、18、20、22、24、26、28 h,发酵温度24、27、30、33、36、39、42 ℃,复合发酵剂接种量10、20、30、40、50、60、70 mL/kg。发酵结束后灭菌,冷却后样品备用。

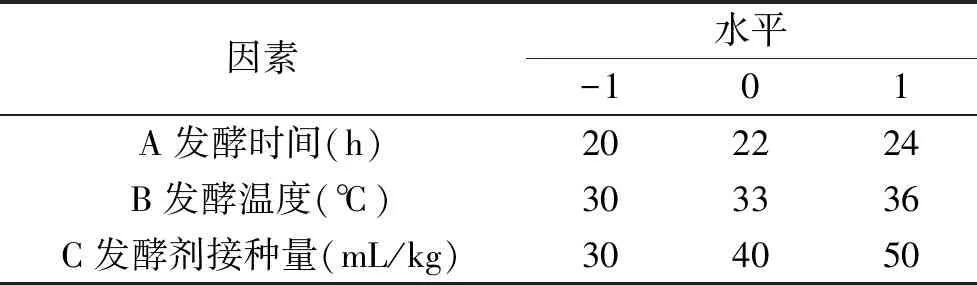

1.2.1.5 响应面分析试验设计 在单因素实验的基础上,选择对虾头酱感官评价影响较大的发酵时间、发酵温度和发酵剂接种量3个因素,按照Box-Bohnken设计法每个因素取三个水平,以-1,0,1编码进行实验,以感观评分为响应值建立二次响应面数学模型,寻找最佳的自溶条件。共有17个试验,其中12个为析因点,5个为零点以估计误差。每个试验重复3次,试验结果为测定结果的“平均值±标准偏差”。因素与水平见表1。

表1 响应面因素与水平设计Table 1 Factors and levels of response surface experiment

1.2.2 氨基态氮含量测定 氨基态氮含量的测定参考Nilsang等[18]的方法。取1 mL不同发酵阶段的虾头酶解液和2 mL的去离子水加入250 mL的锥形瓶,再加入10 mL去离子水,用0.05 mol/L的NaOH溶液将pH调到7.0,再加入4 mL 18%(V/V)的甲醛溶液,混匀后用0.05 mol/L的NaOH溶液将pH滴定至9.5,记录滴定消耗的NaOH溶液体积,计算样品中氨基态氮的含量,计算公式如下:

氨基态氮含量(mg/mL)=[(V1-V0)×C×14.008]/V

式中:V为测定时吸取样品的体积;V1为pH计指示由7.0变为9.2消耗氢氧化钠标准溶液的体积;V0为空白对照消耗氢氧化钠标准溶液的体积;C为NaOH标准溶液的浓度。

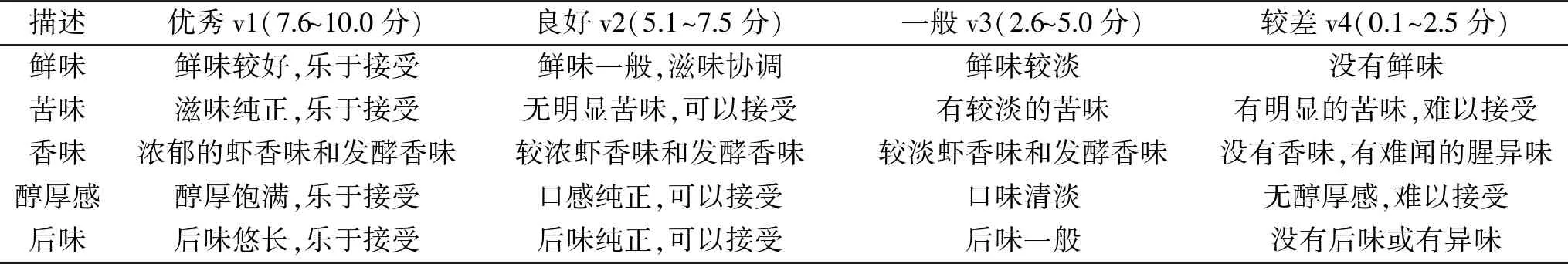

1.2.3 感官评价 感官评价采用描述分析法[19]。感官评价前,不同发酵阶段的虾头酶解液置于60 ℃恒温水浴加热10 min,然后稀释5倍并用统一的容器盛装50 g,随机取样进行感官评价。根据感官评定标准(表2),选取经过感官评定培训的10人(5男5女,年龄20~25岁)组成感官评价小组,对样品的鲜味、苦味、香味、醇厚感和后味进行打分,每项总分为10分,逐项评分后取平均值。在评价前12 h,禁止评价员吸烟、饮酒,吃刺激性食物。

表2 感官评定标准表Table 2 Standard of sensory evaluation

1.2.4 游离氨基酸测定 虾头酶解液与虾头酱游离氨基酸含量的测定参考连鑫[15]的方法。

1.2.5 呈味核苷酸测定 呈味核苷酸含量的测定参考连鑫[15]的方法,稍作改动。

样品前处理:取虾头酶解液与虾头酱的样品10 g,加入30 mL 8%冷的高氯酸溶液均质2 min(转速6000 r/min)。在4 ℃条件10000 r/min离心20 min,取上清液,沉淀重新提取两次,上清液用10 mol/L的KOH调节pH6.5,在0 ℃保存30 min以沉淀高氯酸钾,过滤取上清液,用8%冷的高氯酸溶液定容至50 mL,4 ℃保存备用。

HPLC条件:色谱柱为Waters C18(4.6 mm×250 mm,5 μm);柱温25 ℃;检测波长254 nm;进样量10 μL;流动相为含有1%甲醇的0.05 mol/L KH2PO4-K2HPO4缓冲液(pH6.5);采用等度洗脱方法,流速为0.7 mL/min。

1.3 数据处理

实验结果用“平均值±标准偏差”表示(n=3),使用Origin 8.0和SPSS 22.0软件进行作图和数据分析。

2 结果与分析

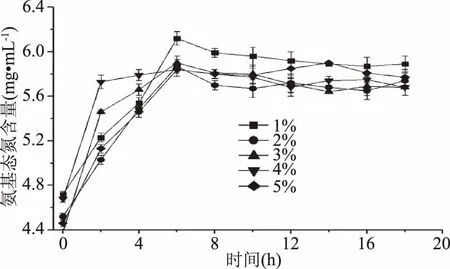

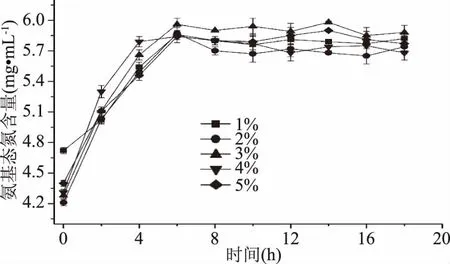

2.1 确定复合发酵剂菌种比例

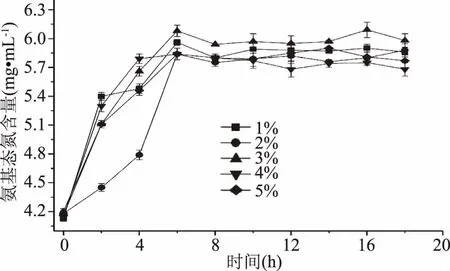

木糖葡萄球菌、戊糖片球菌和鲁氏酵母菌对克氏原螯虾酶解产物发酵过程中氨基态氮含量的影响如图1~图3。由图1可知,木糖葡萄球菌的接种量为1%时,氨基态氮含量最高(6.12±0.06) mg/mL,表明此接种量下虾头酱的发酵程度最好;由图2可知,戊糖片球菌接种量为3%时的氨基态氮浓度最高(5.98±0.01) mg/mL;由图3可知,鲁氏酵母菌的最佳最适接种量为3%,氨基态氮含量最高(6.09±0.08) mg/mL。根据3种发酵菌的最适接种量,确定木糖葡萄球菌、戊糖片球菌和鲁氏酵母菌的混合比例为1∶3∶3。

图1 木糖葡萄球菌对发酵过程氨基态氮含量的影响Fig.1 Effects of Staphylococcus xylosus on amino nitrogen content during fermentation

图2 戊糖片球菌对发酵过程氨基态氮含量的影响Fig.2 Effects of Pediococcus pentosaceus on amino nitrogen content during fermentation

图3 鲁氏酵母菌对发酵过程氨基态氮含量的影响Fig.3 Effects of Saccharomyces rouxii on amino nitrogen content during fermentation

2.2 复合发酵法制备克氏原螯虾头酱单因素实验

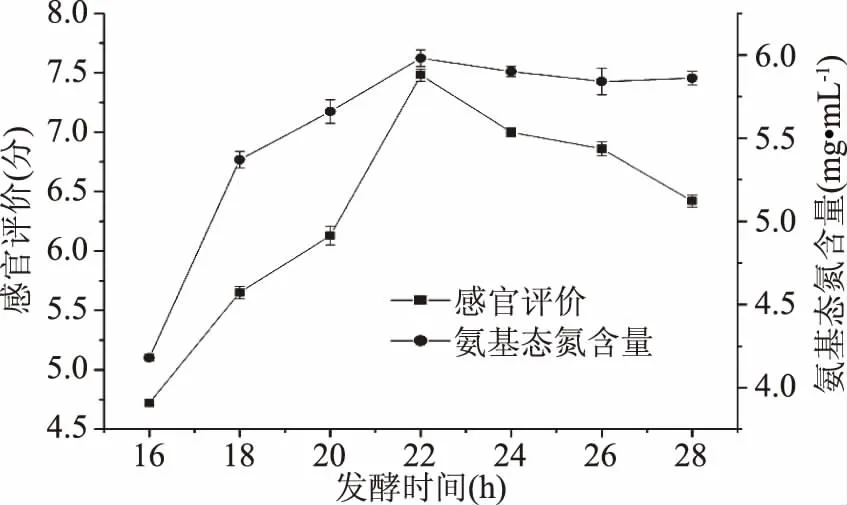

2.2.1 发酵时间对克氏原螯虾头酱感官评价和氨基态氮含量的影响 发酵时间对克氏原螯虾头酱感官评价和氨基态氮含量的影响如图4。随着发酵时间的增加,微生物代谢产生的风味物质积累,使得克氏原螯虾头酱的感官评价逐渐增加,在22 h时感官评价取得最大值,得分为7.48分,此时氨基态氮含量为(5.98±0.05) mg/mL。发酵时间在22 h以后,虾头酱中氨基态氮含量基本不变,而感官评价持续下降,这可能是因为在发酵后期,菌种产生了大量次级代谢产物,如乙醇、醋酸等,使得虾头酱的感官评价得分下降。综上,发酵时间选择22 h左右为宜。

图4 发酵时间对克氏原螯虾头酱感官评价和氨基态氮含量的影响Fig.4 Effects of fermentation time on sensory evaluation and amino nitrogen content of Procambarus clarkia head paste

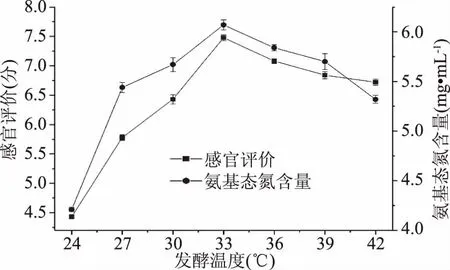

2.2.2 发酵温度对克氏原螯虾头酱感官评价和氨基态氮含量的影响 发酵温度是影响微生物生理活动的重要因素之一。适宜的温度下,微生物代谢活动活跃,会产生大量的风味物质,反之过高或过低的温度,都会抑制微生物的生长,影响代谢产物的生成。发酵时间对克氏原螯虾头酱感官评价和氨基态氮含量的影响如图5。当温度低于33 ℃时,酶和微生物代谢活动缓慢,发酵过程缓慢,特征风味不明显,感官评分较低;当温度高于33 ℃时,体系中的酶和微生物作用受到抑制,代谢活动降低,致使感官评分较低,鲜味不足,氨基态氮浓度也因微生物代谢减慢而有所下降,因此选取33 ℃为最适发酵温度,此时氨基态氮浓度为(6.09±0.03) mg/mL。这一结果与田申等[20]的试验结果相一致。

图5 发酵温度对克氏原螯虾头酱感官评价和氨基态氮含量的影响Fig.5 Effects of fermentation temperature on sensory evaluation and amino nitrogen content of Procambarus clarkia head paste

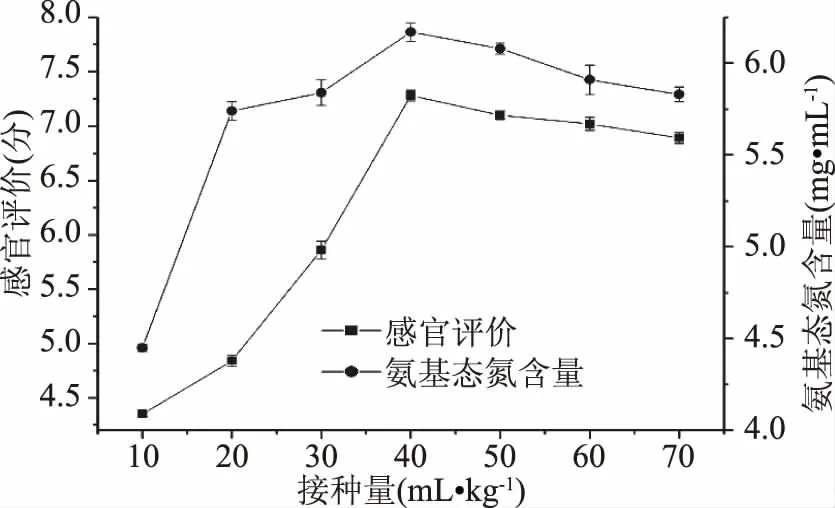

2.2.3 接种量对克氏原螯虾头酱感官评价和氨基态氮含量的影响 接种量对克氏原螯虾头酱感官评价和氨基态氮含量的影响如图6。随着接种量的增加感官评价和氨基态氮含量呈现先升高再降低的趋势,当接种量为40 mL/kg 时感官评分达到最高,此时风味柔和,发酵香味明显;当接种量高于40 mL/kg 时,随着接种量的增加,风味品质变差,氨基态氮浓度也逐渐降低,可能是由于酸菌和酵母菌的增加,出现了轻微的酸味、酵母味和酒精味,导致香气不纯感官评分降低,且微生物利用氮源量增加使得氨基态氮浓度下降,故选择接种量40 mL/kg为最适接种量,此时氨基态氮浓度为(6.17±0.05) mg/mL。

图6 接种量对克氏原螯虾头酱感官评价和氨基态氮含量的影响Fig.6 Effects of inoculation quantity on sensory evaluation and amino nitrogen content of Procambarus clarkia head paste

2.3 响应面结果分析

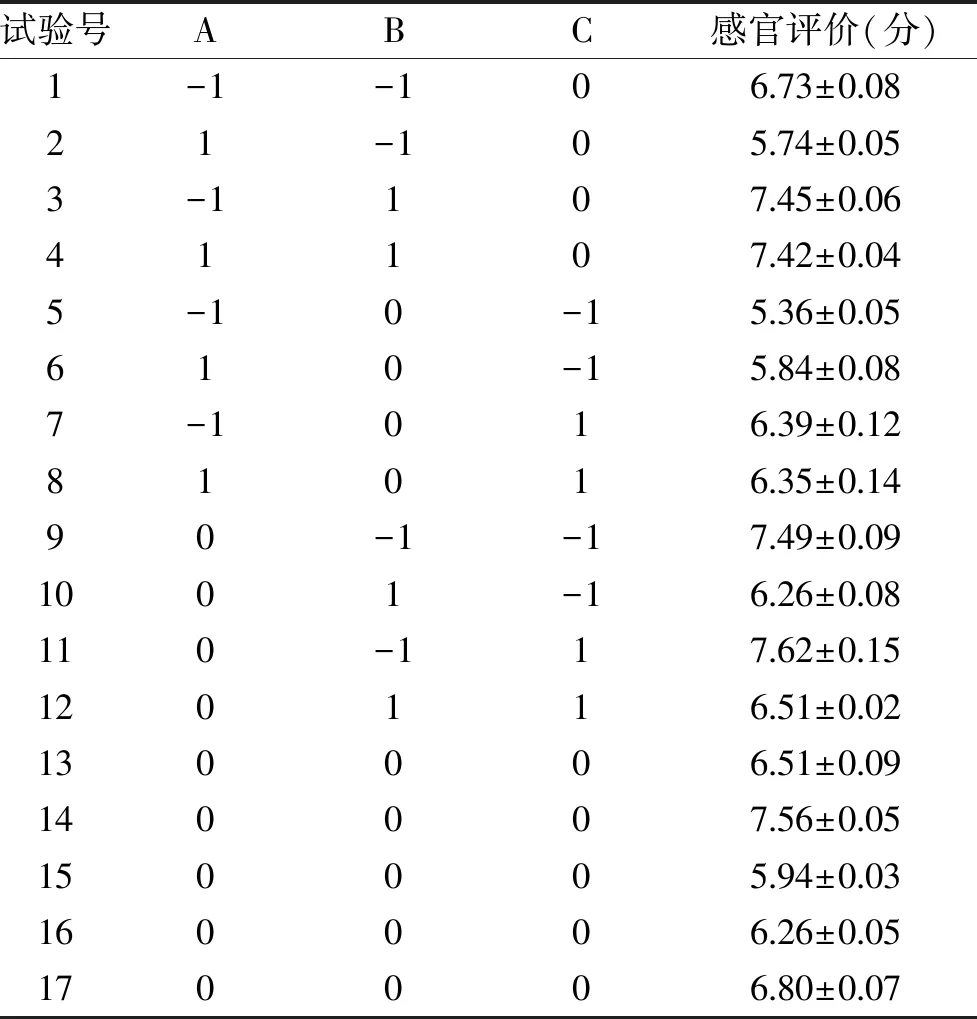

2.3.1 响应面结果及方差分析 根据Box-Behnken设计方法得到17组试验结果,其设计方案及结果见表3。利用Design Expert 8.0.5软件对响应面试验结果进行二次多元回归分析,对表3的数据进行方差分析并除去不显著项得到模型的二次多项回归方程为:y=7.51+0.24A+0.25B-0.2AC-0.86A2-0.79B2-0.28C2。

表3 响应面设计方案及结果Table 3 Design and result of response surface analysis

表4 回归模型方差分析Table 4 Variance analysis of the regression equation

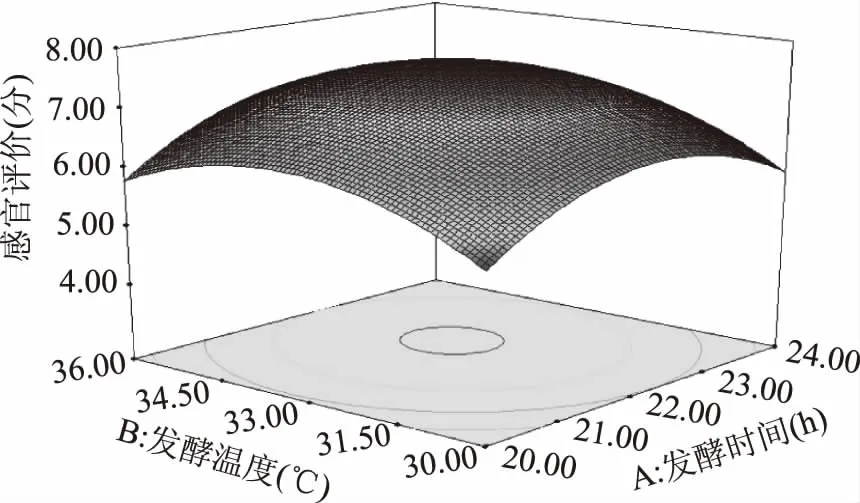

2.3.2 响应曲面图分析 根据回归方程的分析结果,考察复合发酵法制备克氏原螯虾头酱生产工艺中发酵时间、发酵温度和发酵剂接种量3个因素之间交互作用对感官评价的影响如图7~图9所示。

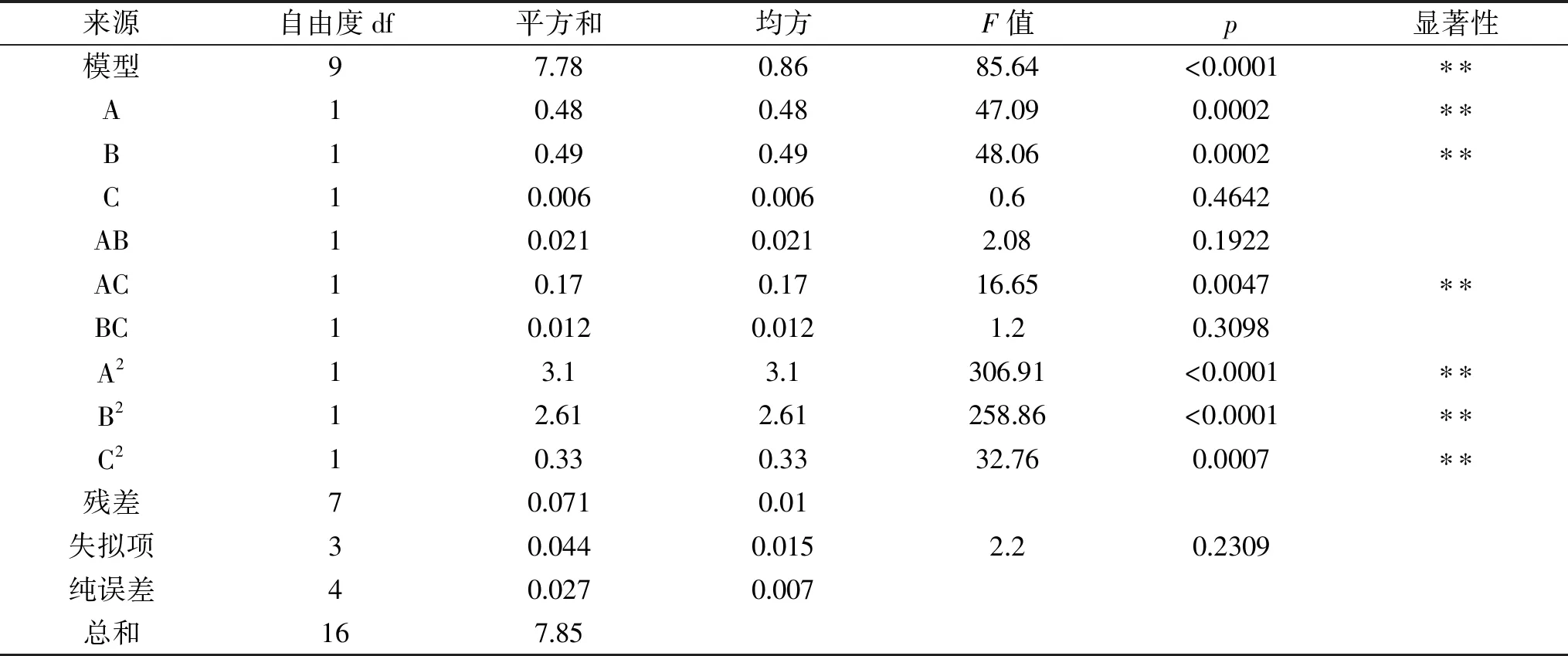

图7 发酵温度和发酵剂接种量对感官评价影响的三维曲面Fig.7 Three-dimensional curved surface for effect of fermentation temperature and inoculation quantity on sensory evaluation

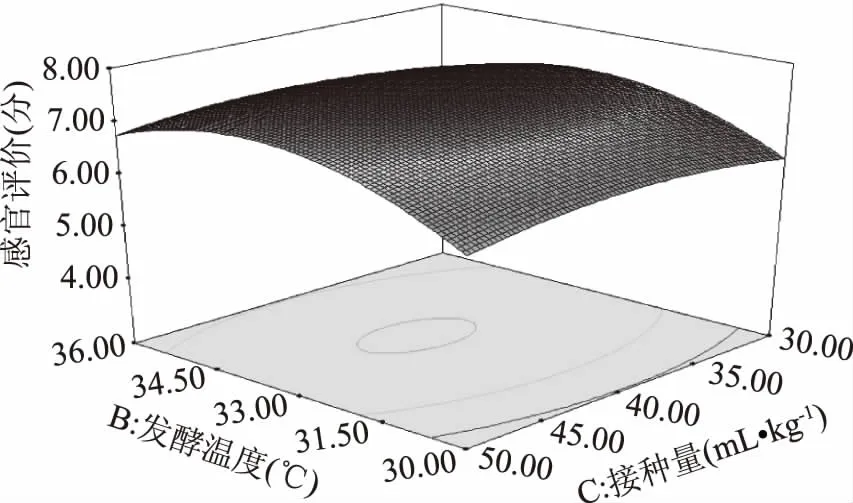

图8 发酵时间和发酵剂接种量对感官评价影响的三维曲面Fig.8 Three-dimensional curved surface for effect of fermentation time and inoculation quantity on sensory evaluation

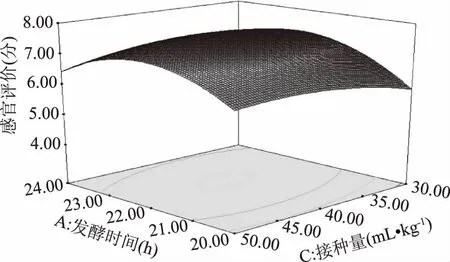

图9 发酵温度和发酵时间对感官评价影响的三维曲面图Fig.9 Three-dimensional curved surface for effect of fermentation temperature and fermentation time on sensory evaluation

图7显示发酵时间为22 h时,发酵温度和发酵剂接种量对克氏原螯虾头酱感官评价的交互影响效应。从图中可知,随着发酵温度的升高,虾头酱感官评价的变化较为平缓。曲面的投影图中,等高线变化趋势近似于一条直线,说明发酵温度和发酵剂接种量对克氏原螯虾头酱感官评价的影响不显著。等高图中形成封闭的圆圈,说明在因素变化范围内出现极大值。

图8显示发酵温度为33 ℃,发酵时间和发酵剂接种量对克氏原螯虾头酱感官评价的交互影响效应。在测定范围内,随着发酵时间的增加,克氏原螯虾头酱感官评价先升高后降低。曲面图的投影图中,等高线变化趋势为一条弧线,这说明发酵时间和发酵剂接种量对克氏原螯虾头酱感官评价的影响较为显著。另外曲面投影的等值线形成一个封闭的圆圈,说明其在因素变化范围内,出现最大值。

图9显示发酵剂接种量为40 mL/kg时,发酵时间和发酵温度对克氏原螯虾头酱感官评价的交互影响效应。根据曲面投影的等高图,在因素变化范围内,等高线变化趋势较为平缓,说明发酵时间和发酵温度对克氏原螯虾头酱感官评价的影响不显著。等高图中形成封闭的圆圈,说明在因素变化范围内存在极大值。

2.3.3 复合发酵法制备克氏原螯虾头酱最优工艺与验证试验 为了得到最佳工艺方案,对所得回归方程取一阶偏导数,解方程组后可得:A=22.3,B=33.49,C=40.11,即为发酵时间22.3 h,发酵温度33.49 ℃,发酵剂接种量40.11 mL/kg,在此条件下克氏原螯虾头酱感官评价最高,得分为7.55分。考虑到实际操作条件,确定复合发酵法制备克氏原螯虾头酱的最佳工艺条件为:发酵时间22 h,发酵温度33 ℃,发酵剂接种量40 mL/kg。为检验回归方程所预测结果的可靠性,在最优条件下进行三次验证性实验,实际测得的虾头酱感官评价得分为(7.82±0.09)分(p>0.05),所得实际值与理论值的平均误差为3.58%,此时氨基态氮浓度为(6.58±0.08) mg/mL。试验结果充分验证了该模型的正确性,所得到的二次多项回归方程可以较准确预测复合发酵法制备克氏原螯虾头酱的生产工艺。

2.4 克氏原螯虾头酶解液发酵前后鲜味物质的变化

2.4.1 克氏原螯虾头酶解液发酵前后游离氨基酸含量的变化 游离氨基酸是克氏原螯虾头酶解产物鲜味物质的重要组成成分。鲜味氨基酸主要指一些具有鲜味的L型天然氨基酸,如天冬氨酸(Asp)、谷氨酸(Glu,俗称味精)、甘氨酸(Gly)、丙氨酸(Ala),其中谷氨酸一钠(Monosodium glutamate,MSG)是鲜味物质的典型代表[21]。

克氏原螯虾头酶解液发酵前后游离氨基酸含量如表5所示。虾头酶解液发酵后游离氨基酸总量为8605.45 mg/kg,相比于发酵前增加了5.4%,其中精氨酸、赖氨酸、亮氨酸、亮氨酸、丙氨酸、苯丙氨酸的含量较高,均在700 mg/kg以上,此5种氨基酸即占游离氨基酸总量的52.27%。在所有氨基酸当中,精氨酸含量最高,为1143.53 mg/kg。精氨酸是略带苦味的甜味氨基酸,与其他氨基酸相互协调,具有增加酶解液醇厚感和提高鲜度的作用[22]。苯丙氨酸和酪氨酸具有特殊的鲜甜味,对虾头酱的整体鲜味也有重要作用。克氏原螯虾头酶解液发酵前后,其鲜味氨基酸总量变化不大(p>0.05)。发酵后,鲜味氨基酸中甘氨酸(Gly)的含量为589.49 mg/kg,与发酵前相比增加了24.03%。甘氨酸具有爽快的甜味,可以能缓和酸、碱味,掩盖食物中的苦涩味并增强后味和醇厚感。可以推断,甘氨酸含量的增加对发酵后虾头酶解液的风味提升起着重要作用。这一发现与付光中[23]的研究结果相一致。

表5 克氏原螯虾头酶解液发酵前后游离氨基酸的含量Table 5 The concent of free amino acids in Procambarus clarkia head hydrolysates before and after fermentation

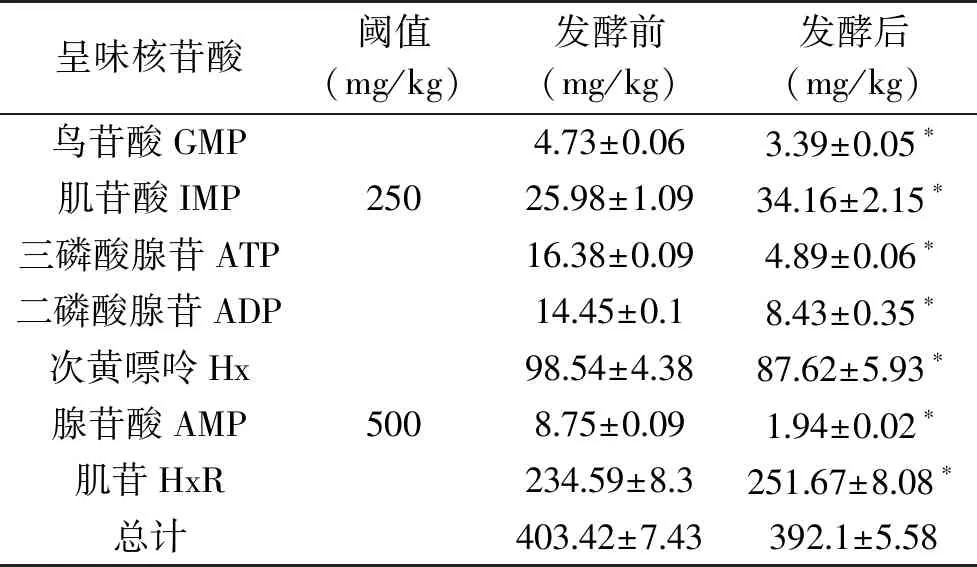

2.4.2 克氏原螯虾头酶解液发酵前后呈味核苷酸及其关联化合物含量的变化 核苷酸及其关联化合物是影响克氏原螯虾头自溶酶解液中鲜味的另一关键成分。一般认为,鸟苷酸(GMP)和肌苷酸(IMP)具有突出的鲜味,是食品工业中常用的鲜味剂[21]。AMP具有协调整体滋味的作用,能够压抑苦味增强整体的醇厚感,使食物产生较为柔和的甜味和鲜味。ATP降解得到的一种最终产物——次黄嘌呤会产生苦味,会使蛋白酶解产物整体滋味变差[24-25]。据报道,在鱼虾贝等生物体内,核苷酸化合物主要由核苷酸的降解途径以及降解程度来决定的。ATP的降解存在两条途径[26]:(1)ATP→ADP→AMP→ADR→ HxR→Hx;(2)ATP→ADP→AMP→IMP→HxR→Hx。由表6结果可知,克氏原螯虾头酶解液发酵前后呈味核苷酸及其关联化合物总含量前后变化不大(p>0.05)。发酵后酶解液中HxR含量最高,为251.67 mg/kg,其次是Hx含量为87.62 mg/kg,而与鲜味有着密切联系的GMP和IMP含量分别为3.39和34.16 mg/kg。发酵后IMP的含量增加了31.5%,对虾头酶解液的风味提升有重要贡献。发酵前后,虾头中ATP和ADP的含量变化较大,分别从16.38和14.45 mg/kg降低到4.89和8.43 mg/kg,原因可能为由于虾头酶解液经过加热灭菌和发酵,加速了核苷酸及其关联化合物的降解。

表6 克氏原螯虾头酶解液发酵前后 ATP以及关联化合物的含量Table 6 Contents of ATP related compounds in Procambarus clarkia head hydrolysates before and after fermentation

3 结论

以克氏原螯虾头为原料,选择木糖葡萄球菌、戊糖片球菌和鲁氏酵母菌作为外加复合发酵菌种,以感官评分和氨基态氮含量为指标,首先确定复合发酵菌种的比例,然后通过以发酵时间、发酵温度和发酵剂接种量3个因素对克氏原螯虾头酱感官评价的回归模型,确定最佳工艺条件为:木糖葡萄球菌、戊糖片球菌及鲁氏酵母菌的最佳混合浓度比例为1∶3∶3,发酵时间22.3 h,发酵温度33.49 ℃,发酵剂接种量40.11 mL/kg。在此条件下克氏原螯虾头酱感官评价最高,得分为7.55,氨基态氮浓度为(6.58±0.08) mg/mL。

通过理化指标对克氏原螯虾头酶解液发酵前后的鲜味物质进行分析,结果表明:克氏原螯虾头酶解液经过发酵后,鲜味氨基酸总量变化不大(p>0.05),游离氨基酸总量为8605.45 mg/kg,相比于发酵前增加了5.4%。鲜味氨基酸中甘氨酸的含量为589.49 mg/kg,与发酵前相比增加了24.03%。发酵后呈味核苷酸及其关联化合物总量变化不(p>0.05),与鲜味有着密切联系的GMP和IMP含量分别为3.39 mg/kg和34.16 mg/kg,其中IMP的含量增加了31.5%。本实验的研究结果为虾类加工副产物的高值化利用及虾头酱的发酵生产提供理论基础。