4-硝基苯胺衍生分散染料在超临界二氧化碳中的染色性能

林尚明,陈 翰,黄茂全,姚薇华,李日正

(亚东技术学院 材料与纤维系,台湾 新北 22061)

0 引 言

全球工业界近几年来正吹起一片“绿色风潮”。因此,21世纪应该是转型为循环型的经济社会。为兼顾经济发展和环境保护,故需推动“三R”循环型环保经济观念,以期发挥减废(Reduce)、回收(Recycle)与再使用(Reuse)等观念在生产制程上减废,并尽可能利用可再使用的再生物料或能源,且加强对生产后废弃物处理,以再回收循环使用。染色工程对于纺织业极其重要,然而染色工程属于耗水型工业,如果能将染料、废水、能源回收再利用,并进一步避免水资源的使用,这将节省废弃物处理以及原物料成本,而让产品的利润提升,又能减少环境伤害,以达到产业的绿化,并可提升产业竞争力[1-2]。

随着都市化的发展,全球的气候变化越来越极端,能源的使用也大幅增加,减少对地球的负担及伤害需从日常生活上的节能环保到选择使用的环保物品。在生产上尽可能减少废弃物,且使用可再生的物料或是能源。染色工程属于耗水工业,一般的传统染色制程中使用的水量惊人[3-4],目前1 kg纺织品约需使用100~150 L水量[5]。传统染色流程需使用过量的水和各种染料与化学添加剂[6-8],含有相当大的环境问题,包括这些含有添加剂的污水不能直接排放,必需添加定期自我检测的人员与污水处理设备,因此增加了布料在染色阶段的成本[5,9-10]。如能把染色、废水和能源回收再利用,将进一步减少水资源的使用。1988年德国西北纺织研究院最早提出在超临界条件下使用二氧化碳代替水的新染色技术,此技术受到国际的注意[9]。

由于此技术的上染速度迅速,染色均匀度优良,染色的程序较一般水染色少。超临界流体染色有别于传统染色在于溶解染料的溶剂差异,由于二氧化碳为高密度零污染性之流体,突破临界点且加压后进入超临界态的介质——二氧化碳使染料溶解完成染色阶段后进行泄压的阶段,染色程序完成后自动变为气体[11]。染色全程无需用水,染后的织物也不用还原洗。不但减免用水,而且杜绝了染色废水的产生,从源头上解决了染后污水的治理难题,益于环保。用超临界二氧化碳流体染后的织物呈干燥状态,无烘干等后处理问题,节约能源,且由于超临界染色对染料之高溶解性使染色均匀度高,在染料方面也可重复性使用,做到后续染色。耗用染料直至无法再进行纤维上色,做到永续地球的回收使用、减量使用的原则。

1 理 论

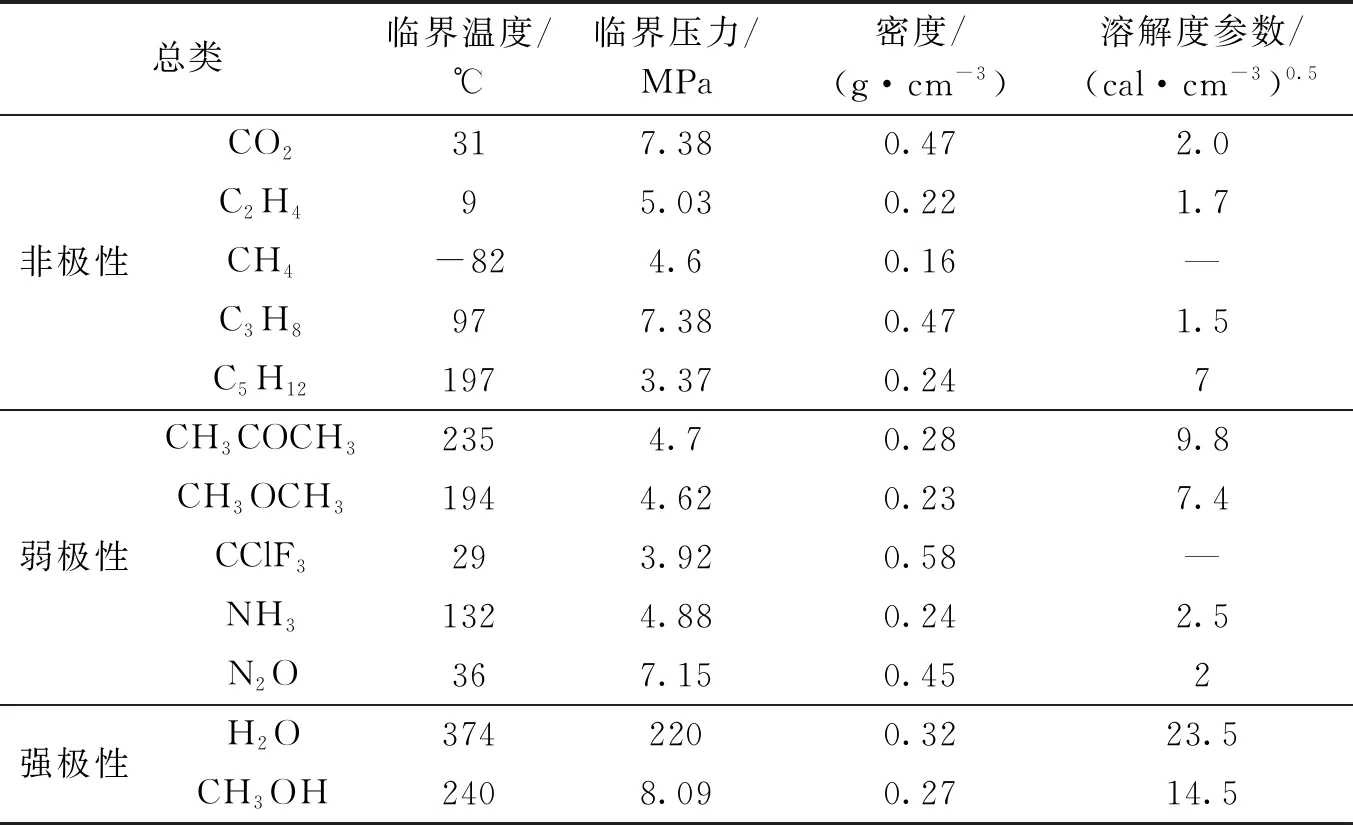

表1为许多物质的超临界温度和临界压力性质表,其中CO2是最适合的超临界流体,其临界温度与压力容易到达,且碳具无毒性、安全度高、成本低、易于取得的优点,CO2在31 ℃,7.38 MPa (1 070.4 psi)时,可达到超临界态[12]。

1.1 超临界理论

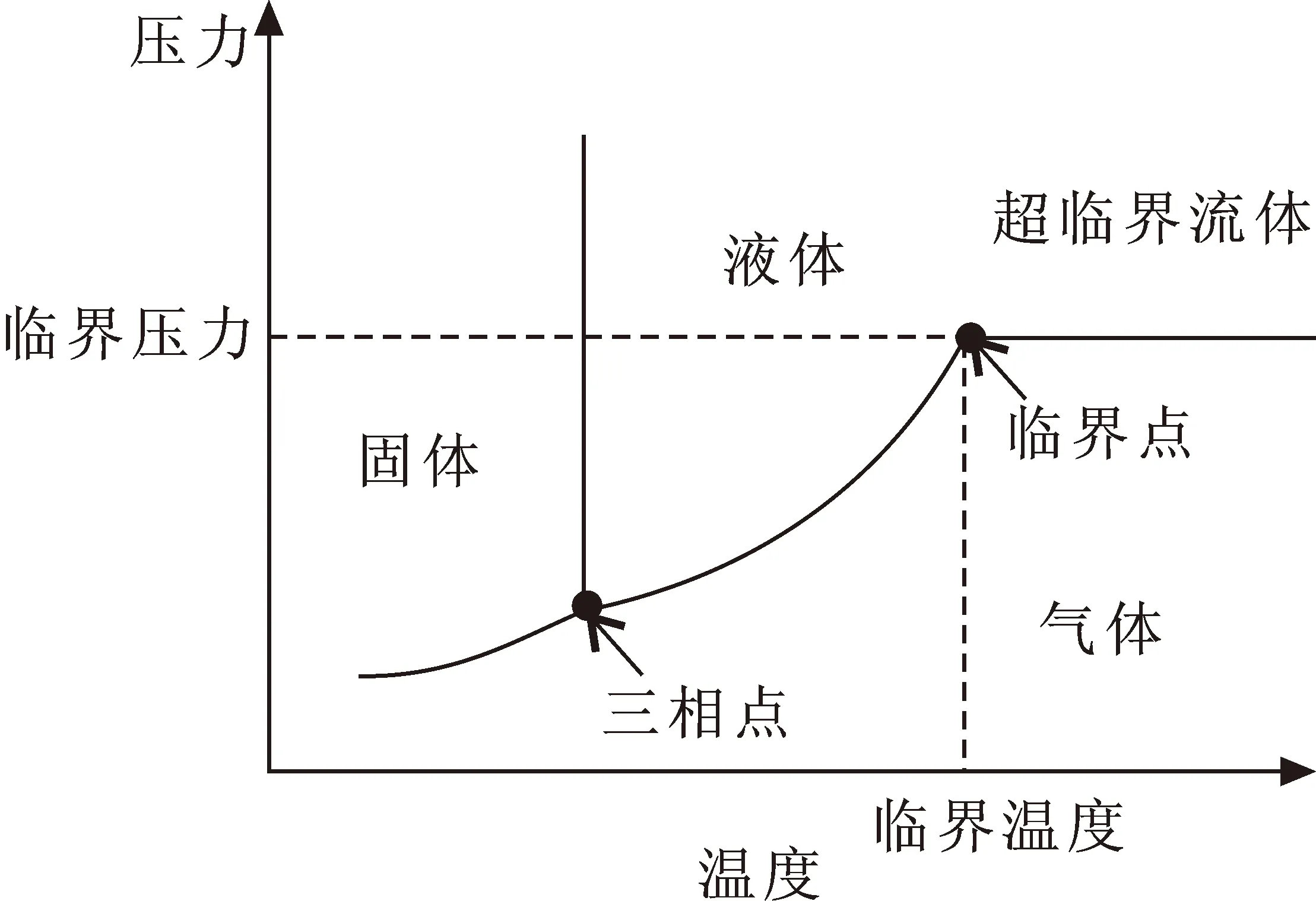

物质具有固态、液态、气态三相。当温度及压力超过其临界温度(Tc) 及临界压力(Pc) 时,即超临界流体状态,如图1所示,可使流体物质成为超临界流体(Supercritical Fluid,SCF)。在临界点前,存在明显气、液两相间的界面,但到达临界点时,此界面即消失。有些物质在到达超临界流体相时,颜色也会由无色变成其他颜色,若再经泄压或降温,又会回复至气、液两相[13]。

表 1 超临界流体的特性表征与临界性质[12-13]

图 1 纯物质压力-温度图[12]Fig.1 Pressure and temperature diagram of pure material

超临界二氧化碳染色(SCD) 技术以其环保及节约能源受到关注,其特性为无水,快速上色,节约能源等。在传统染色中需要用到大量的水做为染色媒介,而超临界二氧化碳可以取代水作为媒介。不仅染色全程无需用水,而且染液中不需再添加化学助剂,染后的织物也不用还原洗。不但减少用水,而且可避免染色废水的产生,解决了染后污水的处理难题,益于环保[14]。超临界二氧化碳流体染后的织物呈干燥状态,毋需烘干,节约能源。而且,使用的二氧化碳对环境无害,同时还能节约与加热这些用水相关的能源消耗,在染色制程中排除对水的使用外,还能免除污水排放的风险,且无水制程所使用的二氧化碳还可以回收再利用[13]。 截至2014年, 全球下单 DyeCoo 超临界二氧化碳染色设备数量达8台(有5台为台湾地区厂商下单),6台已出货,其中3台座落于泰国Tong Siang公司、 3台分别座落于台湾地区的远东新世纪 (NIKE投资)、 福懋兴业及儒鸿企业等三家公司,且开始进行测试量产, 相信再过不久, 此项技术可以取代传统的染色工法,达到节能节水的染色工程。 超临界二氧化碳流体物理性质之比较见表2,其密度介于气态液态之间,黏度与气态相等。

表 2 超临界二氧化碳流体物理性质比较[12]

1.2 分散性染料染色原理

聚酯纤维主要靠分散性染料进行染色,其水染使用的染料必须先经过前处理,即使用助剂(如水杨酸甲酯、苯甲酸酯、氯苯、甲基萘等)包覆染料,使染料能在水浴中均匀分散[15]。在使用超临界二氧化碳染色时, 染料无需进行前处理,只需简单的烘干研磨,即可进行染色。染色时染料先随着染液流动靠近纤维附近吸附至纤维边界层,此时染料移动速度决定于液体的移动速度,它随染色方式和设备不同而改变。染料在纤维边界层中扩散至表层分子, 当染料分子和纤维表面分子的距离足够近,它们之间分子作用力足够大时,染料靠自身分子运动,即扩散接近纤维表面。染料从纤维表面向内部扩散, 由于纤维表面的染料浓度高于纤维内部,因此染色前阶段染料扩散方向主要由外向内。 此时染液流动速度缓慢, 这时扩散速率与温度成正比,所以提升染色温度可以让聚酯纤维非结晶区孔隙增加, 降低染料分子扩散进入纤维内的阻力,藉此可增加上染率与降低扩散时间。 随着纤维中染料浓度增加, 其扩散速率也逐渐增快, 当染料向内向外的速率相等时,即达到染着平衡。 最后染料于纤维内部藉由氢键和凡得瓦尔力而固着于聚酯纤维之非结晶区内而完成染色[14]。

2 实 验

本实验先进行染料中间体的制备与光谱分析,再分别进行分散性偶氮染料之合成与光谱分析,并以超临界二氧化碳对聚酯织物进行染色。染色样布以耐水洗、耐水、耐汗(酸、碱)和耐摩擦色牢度(干、湿)等ISO和AATCC标准进行坚牢度评估。

2.1 染料合成

以4-硝基苯胺为重氮成分,3-(N,N-二丁氨基)-4-甲氧基乙酰苯胺为偶合成分列出染料合成过程,其余过程均相同,只有反应物的质量需根据分子量不同而改变。

2.1.1 重氮化 以4-硝基苯胺为例,将4-硝基苯胺2.42 g (0.01 mol)与蒸馏水10 mL置于100 mL烧杯中,再加入盐酸6 mL (35%)充分搅拌并加热。使之溶解成水溶液状态后,加入少量冰块,及外围冰浴使温度冷却至0 ℃~5 ℃,再缓慢加入亚硝酸钠0.76 g (0.011 mol) 的水溶液5 mL,并持续搅拌约2 h,以4-二乙基胺苯甲醛(IP)溶液测试重氮化反应是否完全,若无黄色产生,表示重氮化反应已完全。随后并以碘化钾(KI)试纸检验反应液中是否残留亚硝酸,若碘化钾(KI)试纸瞬间变成蓝紫色,表示溶液残留亚硝酸,可加入氨基磺酸予以消除,直到碘化钾试纸不变色为止,如此可得淡黄色透明之重氮液。

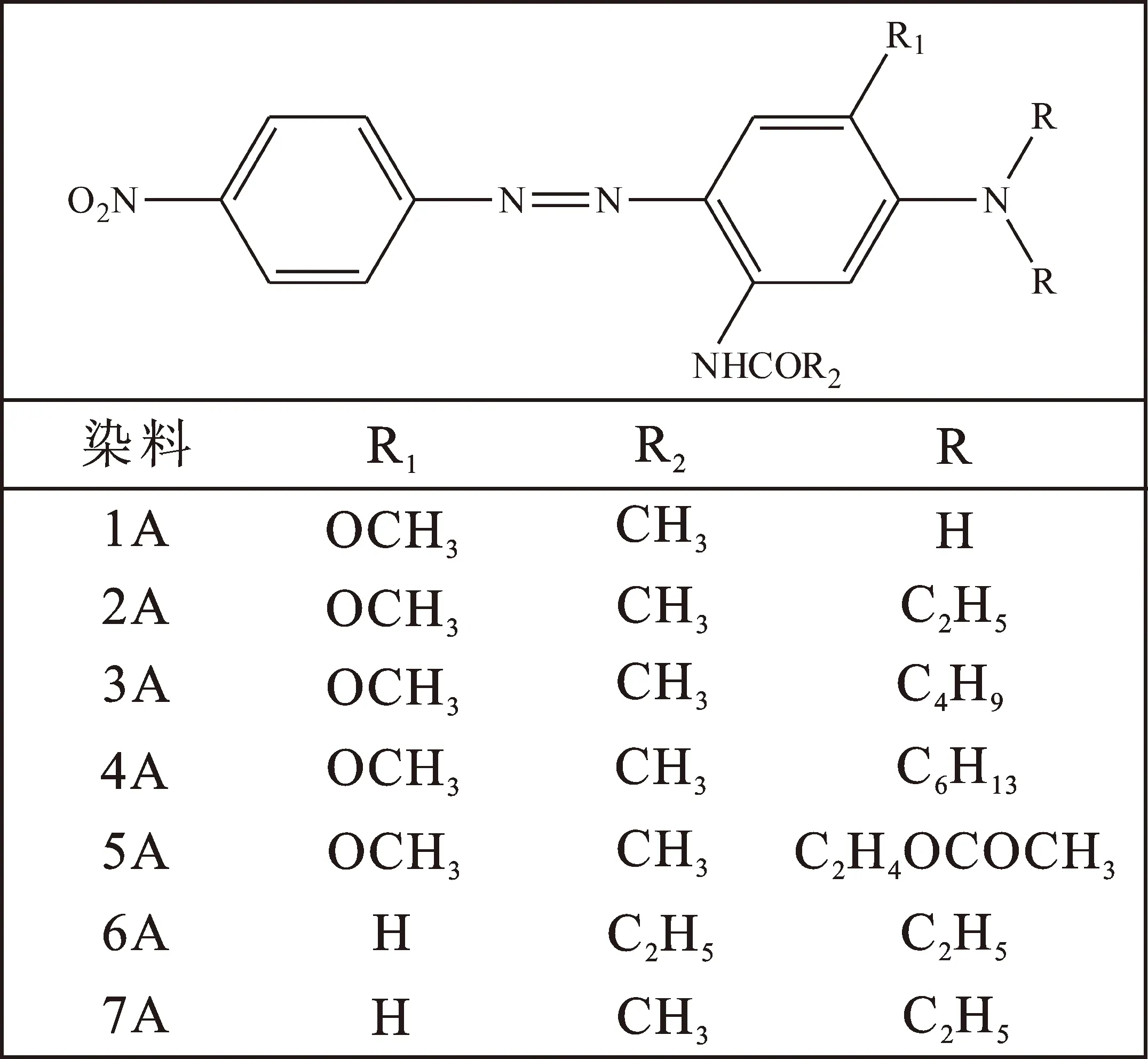

2.1.2 耦合 将3-(N,N-二丁氨基)-4-甲氧基乙酰苯胺2.92 g (0.01 mol)与蒸馏水2.5 mL至于100 mL烧杯中,再加入醋酸7.5 mL (35%)利用磁石搅拌,使之溶解状态后,藉由加入少量冰块,和外围冰浴使温度冷却至0 ℃~5 ℃。持温搅拌,在1 h内将上述重氮液缓慢滴入此耦合混合液中,以碎冰块包覆于烧杯外,使温度维持在5 ℃以下,滴毕后,温度仍需保持在5 ℃以下,再充分搅拌约2~3 h后,在混合物中加入适量醋酸钠,并持续搅拌,使混合物有染料析出,pH值约为2~3,再经过过滤、水洗、烘干后得到深暗紫色染料。以此方法合成染料见图2。

图 2 4-硝基苯衍生分散性染料结构Fig.2 Structure of 4-Nitroaniline derivative disperse dyes

2.1.3 染料纯化 在染料合成过程中,因为反应条件控制不当或中间体未反应完全,有不纯物或副产物产生,将影响有机光谱的测试,所以在染料合成后需再进行纯化。本实验以再结晶法进行纯化。将染料加入适量乙醇中,加热使其溶解,并辅以冷凝装置以避免乙醇挥发,溶解后即静置,使其再度结晶。由于不纯物仅占少量,且结构相近者易结合在一起,因此先结晶部分为较纯的染料。先将结晶部分取出,利用薄层色层分析法(TLC)测试其纯度,其展开剂配方(质量比)为甲苯∶乙酸乙酯∶醋酸=8∶2∶1。在此配方下,Rf值可达0.6~0.7,达到一般要求之标准。此步骤持续进行,直到取得较纯的染料。

若染料有些不纯物,则可利用管柱层析法使其分离。将少许染料以丙酮溶解,并加入适量硅胶砂搅拌均匀,放入烘箱使其干燥备用。取适量硅胶砂加入适量溶剂并搅拌均匀,并填充至管柱内,以橡胶皮管轻敲管柱,以便硅胶砂充填均匀紧密。将干燥之试料填充至管柱内上方,在管柱上方以一片滤纸覆盖,以免展开剂(Elution Solvent)破坏平整面。再分液漏斗内装入事先配置好之展开剂,调节栓塞大小,控制滴下速率,使展开剂携带萃取液成分经过吸收剂管柱。下端用锥形瓶承接所流下之层析液,并置于通风橱中于室温下挥发干燥数日,可以得到较纯之染料。

2.2 设备与材料

2.2.1 设备 紫外/可见光谱仪(Evolution 220,Thermofisher);傅里叶变换红外光谱仪(NICOLET iS5,Thermofisher);pH测定计(6 173 pH,Jenco Electronics, Ltd);旋转式真空浓缩机(R-114,Buchi);超音波振荡器(Branson,3510;Altar);水洗牢度测试机(H-24M,LABTEC);摩擦牢度机(James H. Heal & Co. Ltd);分光光谱仪(SP-62,X-Rite);电子天平(TB-215D,Denver Instrument);二氧化碳增压模块(PM-10000C,台超萃取洗净精机);超临界染色实验机(SD-1000,台超萃取洗净精机)。

2.2.2 染色和检测耗材 二氧化碳(板桥气体有限公司);聚酯布100%,针织 Polyester 75D/72F(远东新世纪提供);棉布100%(平织,25 tex);SDC ISO标准DW多纤维附布(高逸企业有限公司);AATCC磨擦试验用白棉布(高逸企业有限公司);ISO标准之 WOB 洗剂(高逸企业有限公司);耐腐蚀不锈钢珠(高逸企业有限公司)。

2.2.3 化学品 (1) 重氮成分:4-硝基苯胺 (4-Nitroaniline,试药级,Sigma-Aldrich)。

(2) 偶合成分:3-氨基-4-甲氧基乙酰苯胺(3-amino-4-methoxyacetanilide,试药级,Sigma-Aldrich);3-(N,N-二乙基)氨基-4-甲氧基乙酰苯胺(3-(N,N-diethyl)amino-4-methoxyacetanilide,试药级,Sigma-Aldrich);3-(N,N-二丁基)氨基-4-甲氧基乙酰苯胺(3-(N,N-dibutyl)amino-4-methoxyacetanilide,自行合成);3-(N,N-二己基)氨基-4-甲氧基乙酰苯胺(3-(N,N-dihexyl)amino-4-methoxyacetanilide,自行合成);3-(N,N-二乙酰氧乙基)氨基-4-甲氧基乙酰苯胺(3-(N,N-diacetoxyethyl)amino-4-methoxyacetanilide,自行合成);3-(N,N-二乙基)氨基丙酰苯胺(3-(N,N-diethyl)amino acetanilide,试药级,Sigma-Aldrich);3-(N,N-二乙基)氨基乙酰苯胺(3-(N,N-diethyl)amino acetanilide,试药级,Sigma-Aldrich)。

(3) 药品与耗材:亚硝酸钠 (sodium nitrite,试药级,日本试药);氨基磺酸 (sulfamic acid,试药级,日本试药);碳酸钠 (sodium carbonate,试药级,日本试药);异丙醇 (isopropanol,试药级,日本试药);醋酸钠 (sodium acetate,试药级,日本试药);盐酸 (hydrochloric acid,37%,试药级,日本试药);醋酸 (acetic acid,试药级,日本试药);乙醇 (ethyl alcohol,工业级,日本试药);丙酮 (acetone,工业级,日本试药);乙酸乙酯 (ethyl acetate,试药级,日本试药);甲苯 (toluene,试药级,日本试药);氢氧化钠 (sodium hydroxide,Sigma-Aldrich);正己烷 (n-hexane,试药级,日本试药);薄层色层分析片(Macherey-Nagel Polygram®SIC G/UV 254)。

2.3 操作步骤

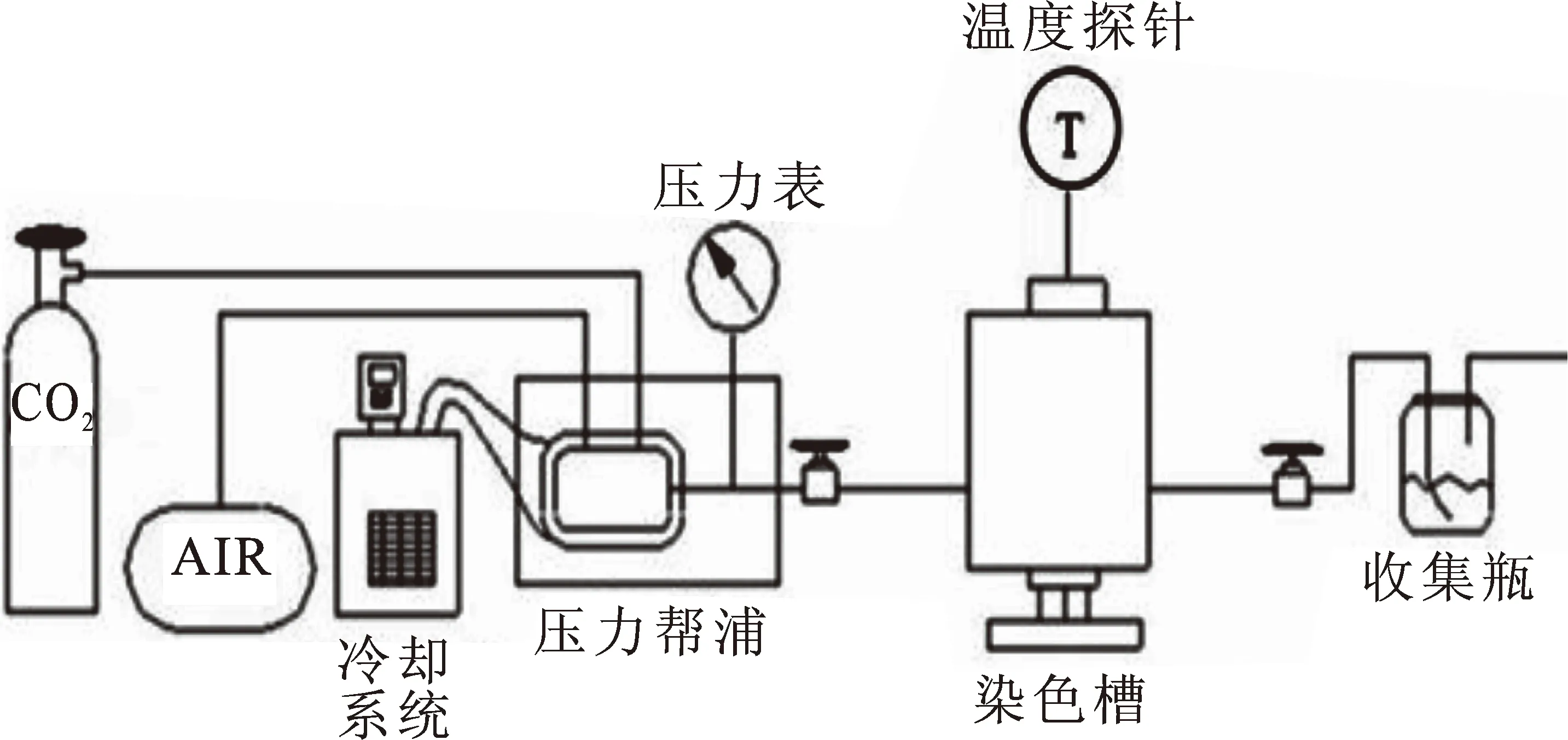

2.3.1 超临界染色 使用超临界染色模块如图3所示。将自行合成染料进行超临界流体染色,染色研究方法及步骤为:(1) 将染缸升温至默认温度(120 ℃);(2) 用棉布作为载布包裹染料,再将聚酯纤维布包裹在最外层一起放入染缸;(3) 将染缸内压力加压至设定手动增压,设定染色时间(1 h)结束便卸压、降温;(4) 取出染布并测试结果。

图 3 超临界染色模块图Fig.3 Supercritical coloring module diagram

2.3.2 表观色浓度K/S由于每支染料对被染织物的亲和性不同及染料本身在一定的染色条件下之反应性也不同,故其最终固着在织物上的染料量也不同。织物染色后经过计算机程序运算转换成吸收函数与散射函数的比值,也就是所谓的表观色浓度值(K/S值)。

在浓度值中,有色物质对光的吸收带与反射率的关系,通常以入射光波长λ(nm)为横坐标,相对反射率R(%)为纵坐标作图。当入射光照射于不透明有色物质时,除少量镜面反射外,大部分光线进入纤维内部,发生光的吸收与散射。在织物的反射率测试中,吸收光的物质主要是染料,染料浓度愈高时,吸收强度越大,反射强度越小。染色后的表观色浓度(K/S)与反射率之间存在一关系式,即

(1)

式中:R为最大吸收波长的反射率;K为吸收系数,代表无限厚平面介质中,照射入射光后,介质对光的吸收率;S为散射系数,代表无限厚平面介质中,照射入射光后,介质对光的散射率。

2.3.3 色牢度测试 水洗牢度(依据ISO-105-C06测定);耐水牢度(依据ISO-105-E01测定);汗液牢度(耐碱,依据 ISO-105-E04测定);汗液牢度(耐酸,依据ISO-105-E04测定);干摩擦牢度(依据AATCC8测定);湿摩擦牢度(依据AATCC8测定)。

3 结果与讨论

3.1 紫外光/可见光吸收光谱仪分析

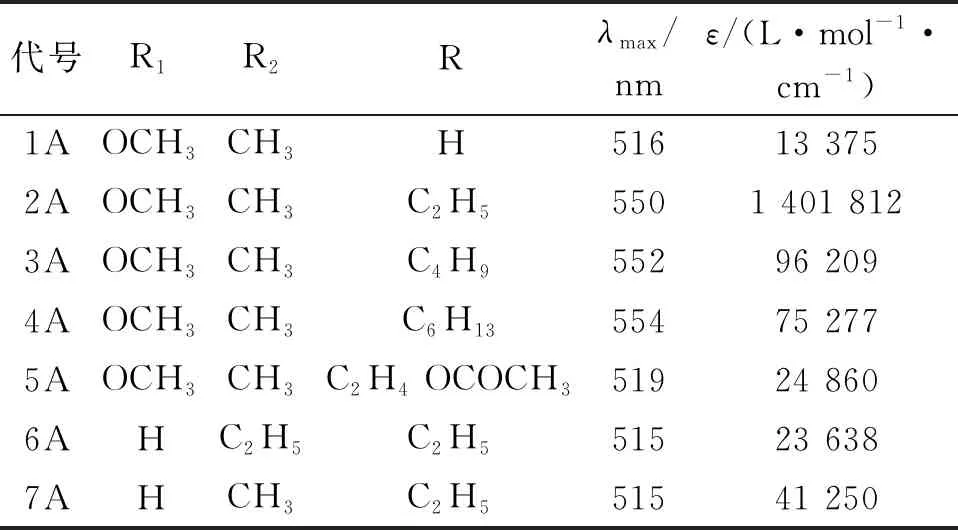

表3为本实验合成的7支分散性染料用丙酮制备质量浓度为10-5g/mL,测其最大吸收波长(λmax)及吸光度进而换算吸收系数(ε)。

选用甲苯为溶剂,由表3得知7支染料的最大吸收波长λmax与穆尔吸收系数ε。染料1A最大吸收波长为516 nm,染料2A最大吸收波长为550 nm。两者末端基团各为氢基和二乙氨基,因末端基团烷链增加,使得胺基上推电子基团增强,使其往长波长移动,红移了34 nm。但染料2A、3A、4A的最大吸波长只有2 nm左右之差异,并无太大差距,表示末端基团烷链逐渐增加对最大吸收波长并无太大影响。染料1A最大吸收波长为516 nm,染料5A最大吸收波长为519 nm,两者末端基团各为氢基和乙酰氧乙基。虽因氨基团中氢基改为乙基,使得氨基上推电子基团增强,本应使其往长波长移动,然而末端基团乙酰氧基为拉电子基又使其往长波长移动,仅红移了3 nm。染料2A最大吸收波长为550 nm,染料7A最大吸收波长为515 nm,而2A与7A结构中仅耦合成分中N,N-二乙氨基的邻位中甲氧基的存在与否而已。由数据可知其邻位若有甲氧基存在时,因其推电子能力增强,故其最大吸收波长将会往长波长方向移动。但染料6A、7A的最大吸波长都为515 nm,表示N-乙酰和N-丙酰对最大吸收波长并无太大影响。

表 3 染料代号及最大吸收波长λmax与穆尔吸收系数ε

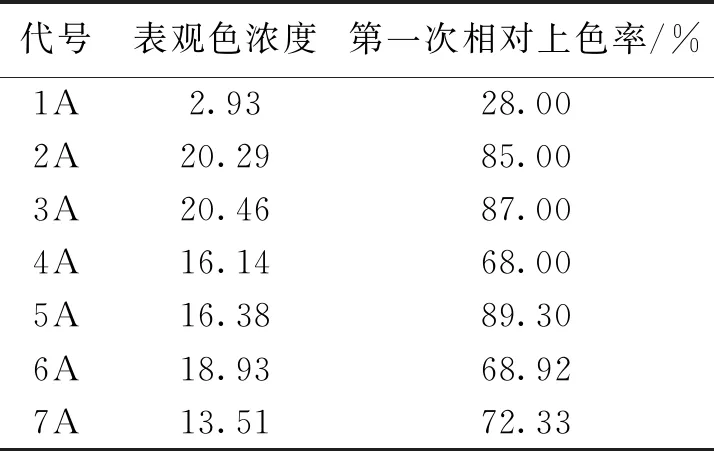

3.2 表观色牢度K/S值与相对上色率

表4为本实验自行合成的7支分散性染料在超临界二氧化碳中对聚酯织物进行染色后,经由X-Rite分光光谱仪测色所得数据,再利用弘大软件利用反射率公式运算转换成表观色浓度数据。表4中列出了7支染料于超临界二氧化碳中染色后的K/S值与相对上色率Rd(%)。从表4可知,染料1A、2A、3A和4A的K/S值分别为2.93,20.29,20.46和16.14,可以知道染料2A、3A和4A的上色率较高于染料1A。这与本研究目的相符,因末端烷链增加,增加了二氧化碳中染料的溶解度,并使得染料更易染着于纤维。另外染料2A、3A的相对上色率均高于85%,相较于染料1A和染料4A的相对上色率28%和68%高出许多,表示染料2A、3A染着一次就能使大部分染料染于布上,由此得知染料2A、3A较适合应用于超临界二氧化碳染色。染料5A的K/S值为16.37,因氨基上导入乙酰氧乙基,增加了二氧化碳中染料的溶解度,并使得染料更易染着于纤维。其相对上色率为89.30%,表示染料5A染着一次就能使大染料染于布上,由此得知染料5A也适合应用于超临界二氧化碳染色。染料2A、7A和6A的K/S值分别为20.29,18.93和13.51,可以知道染料2A的上色率较染料7A和6A高,这与本研究目的相符。因末端烷链增加,增加了二氧化碳中染料的溶解度,并使得染料更易染着于纤维。另外,染料2A的相对上色率为85%,相较于染料7A和6A的相对上色率68.92%和72.33%高出许多,表示染料2A中N,N-二乙氨基的邻位中甲氧基的存在对其染着性仍有显著的影响。

表 4 表观色浓度与第一次相对上色率

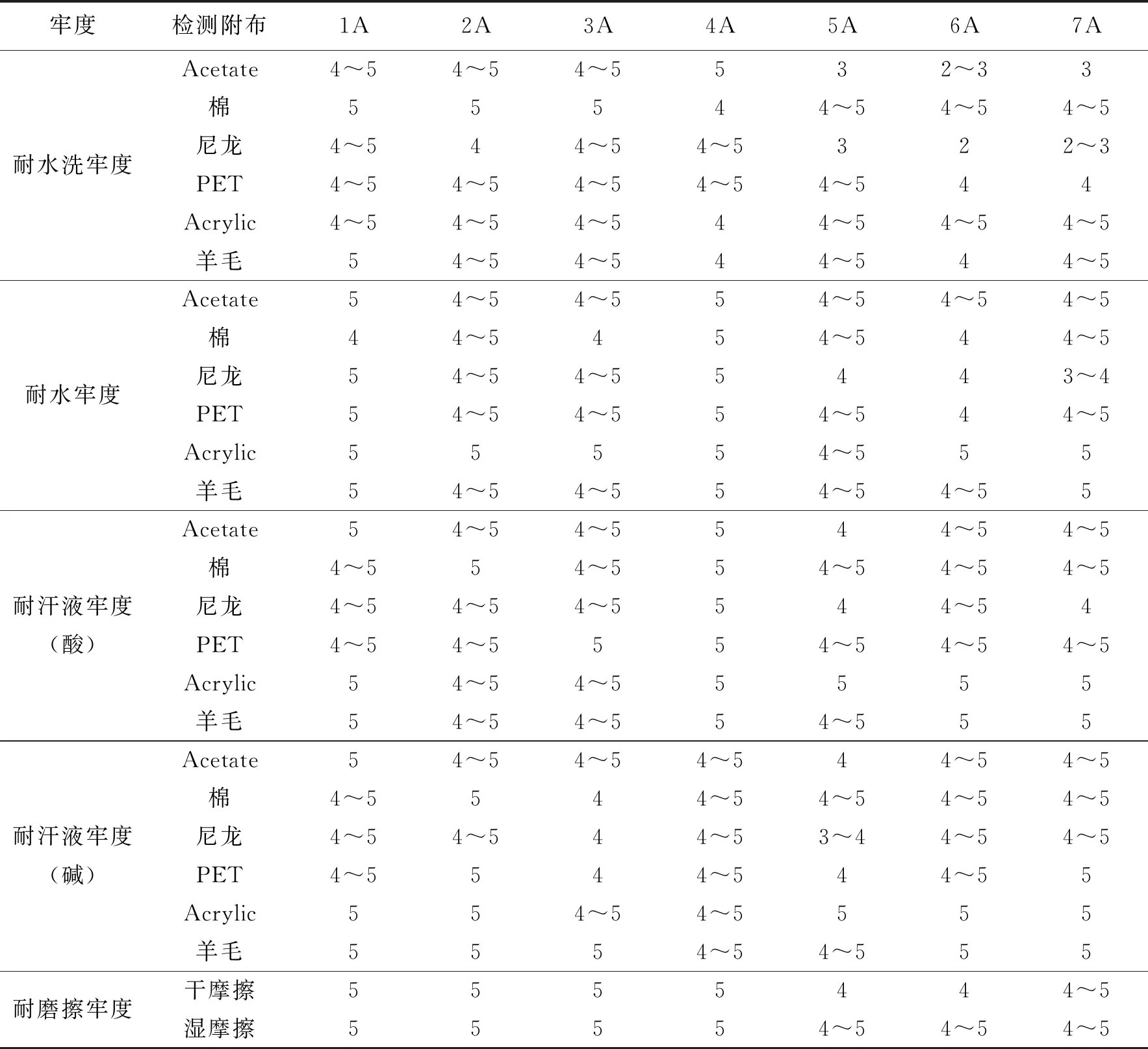

3.3 染色聚酯布之各项染色坚牢度测试

表5为7支染料之各项染色坚牢度。由表5可得知在耐水洗染色坚牢度中只有染料5A、7A和6A对醋酸和尼龙纤维附布为2~3级,其他染料的水洗牢度高于4级;耐磨擦染色坚牢度中染料5A、7A和6A的干、湿摩擦牢度都在4级以上,其他染料的水洗牢度都高于4级;耐汗液染色坚牢度(酸)和耐汗液染色坚牢度(碱) 只有染料5A对尼龙纤维附布为3~4级,其他染料的水洗牢度都高于4级以上。染料1A、2A、3A和4A除部分4级外其余之各项染色坚牢度均为4级以上,这表示自行合成7支染料在超临界二氧化碳中染色后具有一定的固着力,染色坚牢度基本符合商业要求。

表 5 不同染料染色聚酯布之各项坚牢度

4 结 论

本文共合成7支偶氮分散性染料,再利用超临界二氧化碳进行对聚酯织物染色,染后的织物进行各种测试与染料结构的比较,并以不同碳数烷基、乙基和乙酰氧乙基、甲氧基在染料结构中对其第一次相对上色率的差异进行探讨。

(1) 综合氢-核磁共振、质谱仪和FT-IR光谱资料,证实了7支染料分别为019系列;160系列为3-(N,N-二乙基)氨基丙酰苯胺;161系列为3-(N,N-二乙基)氨基乙酰苯胺;377系列为3′-氨基-4′-甲氧基乙酰苯胺。

(2) 自行合成的7支染料均为红色系染料,最大吸收波长λmax介于516~554 nm。

(3) 染料2A、3A和4A末端胺基导入不同长度的烷链,使其最大吸收波长红移约34~38 nm,并增加了超临界二氧化碳的溶解度,提高了对聚酯纤维的上色率,K/S值均高于染料1A。

(4) 染料2A、3A和5A的相对上色率分别为85%,87%和89.30%;染料4A、7A和6A的相对上色率分别为68%,68.92%和72.33%;染料1A的相对上色率为28%,染料2A、3A和5A相较于1A、4A、6A 和7A的相对上色率高出许多,表示染料2A、3A和5A较适合应用于超临界二氧化碳染色。

(5) 7支染料中其耐水洗染色坚牢度中只有染料5A、7A和6A对醋酸和尼龙纤维附布为2~3级;耐水染色坚牢度只有染料6A对尼龙纤维附布为3~4级;耐汗液染色坚牢度(酸)和耐汗液染色坚牢度(碱) 只有染料5A对尼龙纤维附布为3~4级外,其他染料之耐水洗、耐水、耐汗和耐摩擦色牢度均在4级以上,都符合商业要求。