耐蒸煮双组份聚氨酯粘合剂的制备与试验

李昳,董云哲,李明森

(吉林省农业机械研究院,吉林 长春 130022)

耐蒸煮铝塑复合袋因其易定量、易开启、阻隔性好、避光、运输携带方便等特点,得到了广泛使用[1-2]。此复合膜一般由粘合剂将铝箔与聚丙烯、聚酯及尼龙等不同塑料薄膜复合粘接而成。耐蒸煮铝塑复合膜需满足在121 ℃条件下蒸煮40 min,包装袋无明显变形,铝箔与塑料薄膜无分层、剥离现象,铝塑复合膜的质量主要取决于复合所使用的胶粘剂的性能[3-4]。

本粘合剂采用由多种二元醇、二元酸缩聚制得聚酯多元醇(主剂)与TMP(三羟基甲基丙烷)与TDI(甲苯二异氰酸酯)加成反应制得PU(聚氨酯)预聚体固化剂。并对制备的粘合剂进行了使用性能试验。

1 实验部分

1.1 材料与仪器

乙二醇、新戊二醇、对苯二甲酸二甲酯、间苯二甲酸、癸二酸、三羟基甲基丙烷、甲苯二异氰酸酯、乙酸乙酯均为工业级;PET(12 μm×580 mm),上海孚众实业有限公司;AL(7 μm×600 mm),深圳市亿兴金属材料有限公司;CPP(70 μm×610 mm),温州华夏包装材料有限公司。

500 L真空反应釜,吉林省农业机械研究院研制;GF600型干法复合机;WZD350型微机控制全自动制袋机;NDJ-5s旋转粘度计;TG328A分析天平;KN-100剥离力试验机;DR2-4电热干燥箱;YXQ SG41-280压力蒸汽消毒锅;CP3102电子天平。

1.2 制备方法

1.2.1 制备机理 双组份聚氨酯耐蒸煮铝塑复合粘合剂,主剂采用经过酯交换反应、酯化反应和缩聚反应的原理制得聚氨酯多元醇。固化剂采用异氰酸酯与醇的加成反应制得的PU(聚氨酯)预聚体。

1.2.2 制备过程

1.2.2.1 主剂制备 将48.6 kg乙二醇与对苯二甲酸二甲酯混合加热至200 ℃在催化剂的作用下持续搅拌反应2 h,蒸馏出14.6 kg甲醇,降温至120 ℃,然后加入52.3 kg新戊二醇、41.6 kg间苯二甲酸、50.6 kg癸二酸加热至220 ℃在催化剂的作用下持续搅拌,反应8 h。将前道工序继续加热至(245±5)℃,同时减压至133 Pa持续搅拌3 h,生成聚酯多元醇164 kg及废水、废醇共69 kg,然后降温至90 ℃。将生成的聚酯多元醇加入乙酸乙酯164 kg,升温至80~90 ℃持续搅动8 h制成主剂328 kg。

1.2.2.2 固化剂制备 将25.6 kg甲苯二异氰酸酯与乙酸乙酯10.8 kg混合加热至60 ℃,滴加三羟基甲基丙烷6.5 kg,反应3 h后降温至25 ℃,制得固化剂42 kg。

1.3 铝塑包装袋制备

1.3.1 粘合剂制备 将粘合剂主剂、固化剂按10∶1比例混合,加入乙酸乙酯进行稀释,将胶液固含量调整至28%备用。

1.3.2 制备工艺 铝塑复合膜制备工艺见表1。

表1 复合工艺参数

先将聚酯薄膜(PET)挂胶与AL复合,再将PET/AL 复合膜中的AL挂胶与聚丙薄膜(CPP)复合,制得PET/AL/CPP三层复合膜,送至固化间(50~60 ℃),经72 h固化后,制袋备用。

1.4 测定方法

1.4.1 粘度 按照GB/T 2794—2013标准[5],采用旋转粘度计进行测定,测试3次,取平均值。

1.4.2 固含量 按GB/T 2793—1995胶粘剂不挥发物含量的测定[6],进行测试3次,取平均值。

1.4.3 羟值 按HG/T 2709—1995聚酯多元醇羟值方法测定[7]。

1.4.4 酸值 按HG/T 2708—1995聚酯多元醇中酸值的测定[8]。

1.4.5 复合膜层间剥离力 按GB/T 2793—1995胶粘剂T剥离强度试验方法[9],测试PET与AL及AL与CPP之间的剥离力。

1.4.6 复合膜耐热性 按GB/T 1004—2008耐蒸煮膜、袋标准耐热性进行测试[10],即在铝塑袋中加入140 mL的水,然后排气封口,在反压保护的蒸气消毒锅内135 ℃高压灭菌30 min,在锅内压力保持不变的条件下,降温至40 ℃取出测试。

1.4.7 涂布量的测定 采用涂胶样块称重法,即在已涂胶(未复合)薄膜上横向的左、中、右3个区域分别取3个等尺寸的样块(100 mm×100 mm),在电子天平上称其质量,再用溶剂清除其表面的胶液并擦拭干净,再分别在电子秤上测量各样块的重量,计算其质量差的平均值。

2 结果与讨论

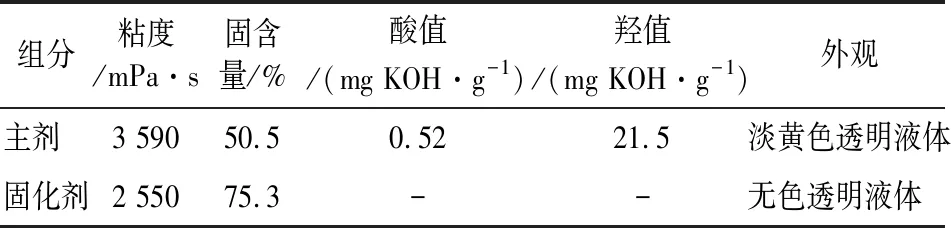

为提高粘合剂的耐蒸煮性,采用聚酯多元醇作为主剂,主剂原料中使用含苯环的间苯二甲酸、对苯二甲酸二甲酯;为提高粘合剂的流平性和粘接强度,主剂原料还使用癸二酸。在配方中使用新戊二醇,降低粘合剂的结晶现象的发生;同时在配方原料中使用过量的二元醇,进而提高主剂的羟值,减少酸根与异氰酸根反应几率,以免在复合膜上有CO2气泡的产生。采用负压聚合,提高了缩聚反应速度,同时降低了主剂氧化几率,提高了主剂的色泽。生产固化剂时,先将TDI与EA共混,主要是降低TDI与TMP的反应速度,避免爆沸,使得反应物溢出。粘合剂性能指标测试结果见表2。

表2 耐蒸煮双组份粘合剂主要性能测试数据

为了提高溶剂的挥发率,干法复合机的三段烘箱温度分别设定为60,70,80 ℃,呈梯次增加。制得的PET/AL/CPP三层复合膜,表面平整,无分层、气泡现象。经测量复合膜PET/AL平均涂布量为4.01 g/m2,AL/CPP平均涂布量为3.85 g/m2,可见涂布量不仅取决于薄膜表面张力大小(AL表面张力为1 909达因[11],PET表面张力为52达因),还取决于材料表面光洁度等其它因素;AL与CPP间剥离力随时间变化见图1,而PET与AL无法剥离,蒸煮后AL与CPP层间剥离力下降至4.1 N,铝塑包装袋无明显变形,铝箔与塑料薄膜无分层、剥离现象。

图1 AL/CPP层间剥离力与固化时间关系Fig.1 Relationship between stripping force and curing time of aluminum foil and polypropylene film

3 结论

(1)通过使用试验表明,使用该配方和工艺制得的聚氨酯粘合剂主剂和固化剂为淡黄色和无色透明液体,主剂固含量为50.5%,固化剂固含量为75.3%。

(2)PET挂该粘合剂的涂布量略大于AL挂该粘合剂涂布量,但二者涂布量均<5 g/m2。

(3)制成的PET/AL/CPP复合膜,AL与CPP间剥离力随着固化时间的增加而增加,但增加趋势逐步趋缓,固化48 h,达到5.5 N,满足分切制袋要求。

(4)蒸煮后,AL与CPP层间剥离力下降明显,铝塑包装袋无明显变形,铝箔与塑料薄膜无分层、剥离现象,制得的铝塑包装袋复合国标GB/T 10004—2008耐蒸煮膜、袋标准耐热性要求。