微通道冷凝器的相变换热仿真与结构优化设计*

李 明,赵智强,徐 明,侯 昆,罗 圆

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130025; 2.吉林大学汽车工程学院,长春 130025;3.一汽轿车股份有限公司,长春 130020)

前言

平行流微通道冷凝器具有结构轻巧紧凑、换热量大等特点,目前已应用到大多数乘用车上,成为发展的主流趋势,但其换热机理、微通道设计和制造等方面还存在很多问题[1]。

Tian等[2]对冷媒压降和出口温度进行了研究,采用人工神经网络(ANN)对以R134a为工质的平行流冷凝器的热工性能进行预测,通过实验验证了该模型能在稳态条件下改变进气温度、速度、冷媒入口温度、压力和质量流量,其预测的换热量、出口制冷剂温度和压降是准确的,表现出良好的性能。Qi和Kwon等[3-4]研究了不同制冷剂对微通道冷凝器性能的影响,结果表明,R410A冷凝器的散热性能比R22和R407C高12%~26%;在相同的质量流量下R410A冷凝器中的制冷剂侧压降趋势小于R22和R407C。黄劲等[5]通过一维计算、三维仿真、耦合优化结构和实验验证的多种方法,从不同角度对车用微通道冷凝器的整体性能进行分析,并对空气侧结构和扁管、集流管结构等进行分析和优化。Yang等[6]采用实验的方法,对垂直集流管水平扁管形式的流动不均匀性进行探究,得出双通道换热器换热能力以R410A为制冷剂时换热能力下降30%,以R134a为制冷剂时只下降5%,且其换热系数易受集流管结构和入口环境影响。Zou等[7]对多通道微通道换热器扁管中单相和两相流的压降进行了实验研究,提出了单相和两相流总压降的预测模型,对设计计算具有指导意义。Huang等[8]对制冷剂分布不均现象进行了研究,采用ε-NTU和CFD软件耦合方法对有无重力和空气流动是否均匀等条件下的单工质入口段进行研究,发现重力对液体流动有较大影响,对气体影响较小,并指出采用合适的求解器可计算两相流问题。针对制冷剂分布不均现象,Wang等[9]提出了一种用于预测多通道并联流动换热器流动分布和性能参数的数值模型,研究了冷凝器长径比、通道布置(通道数和各通道管数)和制冷剂质量流量对流动分布、传热和制冷剂侧压降的影响。由于微通道尺寸较小,它与常规通道的传热机理和压降特性差别较大,当制冷剂发生相变后,形成尺寸相当的涡流造成能量的传递扰动增大[10]。国内外很多学者通过实验方法,分析总结了一定范围内换热和流动规律,提出了一部分经验公式。由于相变机理复杂、设计参数多样,经验公式虽可进行部分换热计算,但远达不到传统通道计算公式的普适性。同时由于实验的工质通道几何尺寸壁面条件和压力不同,换热效果也各不相同。依靠实验研究换热特性太过繁杂,而经验公式对微通道计算的通用性不强,因此采用CFD软件分析方法大有应用前景。

本文中通过CFD仿真软件STAR-CCM+12.02对R134a在微通道冷凝器中的整个流程进行仿真模拟,通过绘制等效数模、划分网格和模型选择等步骤对整个微通道冷凝器开展详细的三维仿真,并对入口段进行了优化。对于全面认识微通道冷凝器内的制冷剂分布和状态进行创新,提高仿真计算的准确性。通过该方法缩短冷凝器结构设计周期,降低成本,以利于后续的开发和使用。

1 研究方法介绍

1.1 冷凝器三维建模

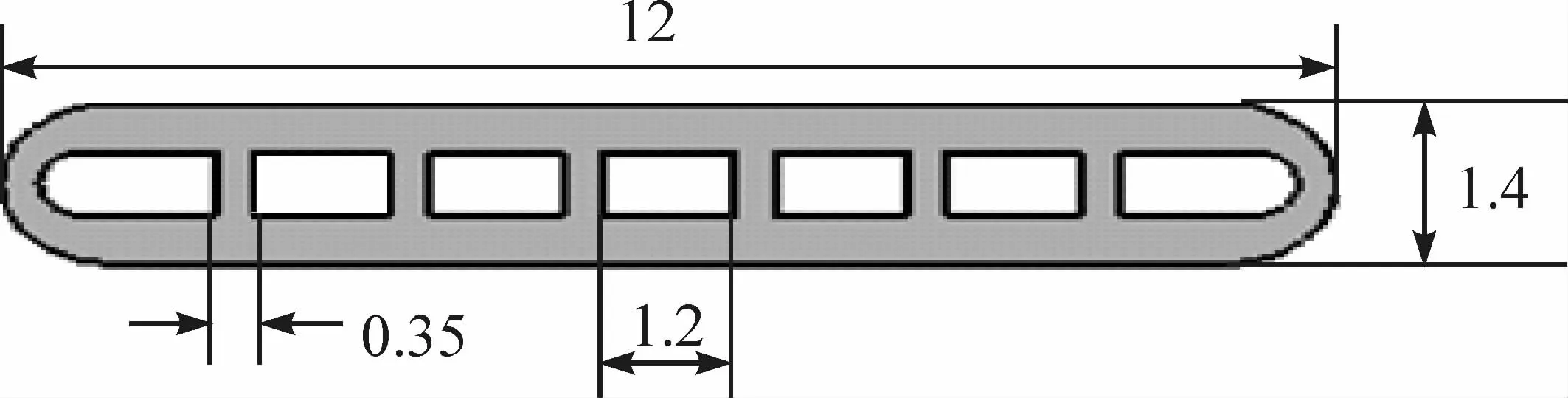

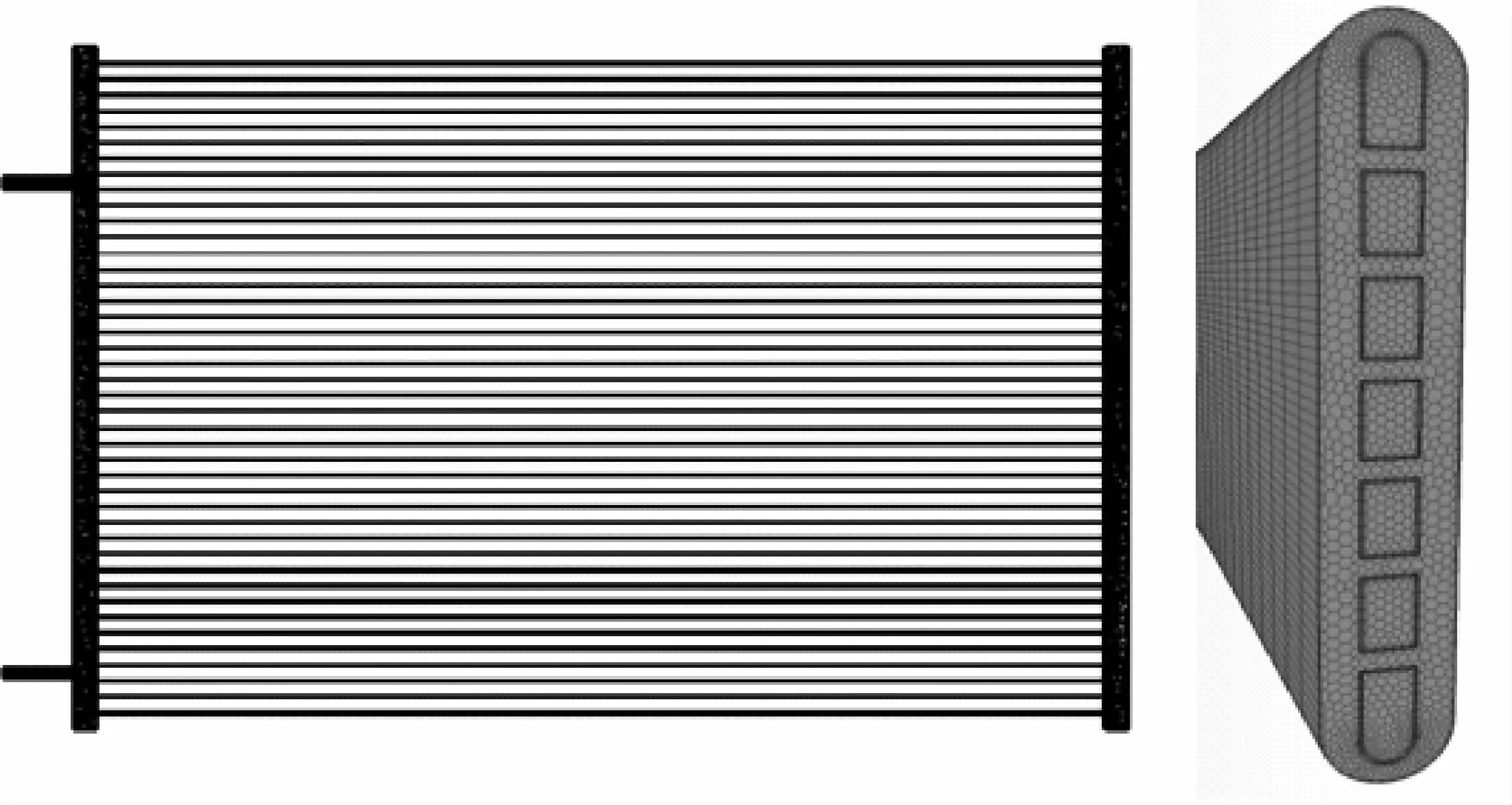

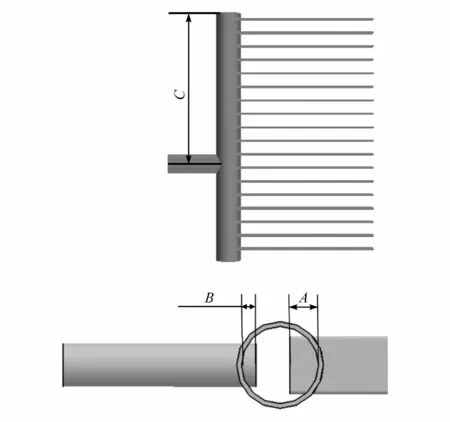

本文中研究的冷凝器尺寸为长640 mm×宽360 mm×厚12 mm的四流程(18-11-7-6)微通道结构冷凝器。它主要包括:百叶窗翅片、扁管、集流管、挡板和出入口等结构。冷凝器制冷剂侧结构主要为内部含有微小通道的细长扁管,扁管宽度为12 mm,扁管高度为1.4 mm,扁管筋厚为0.35 mm,扁管间距为8.5 mm。通道宽度为1.2 mm,通道高度为1.0 mm。微通道冷凝器的扁管模型示意图如图1所示。集流管为圆柱结构,内径为 16 mm,壁厚1 mm,长度为400 mm。

图1 微通道冷凝器的扁管示意图

1.2 网格与模型处理

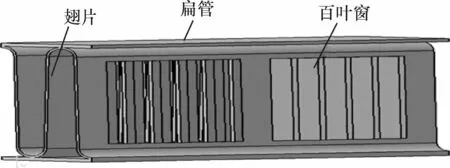

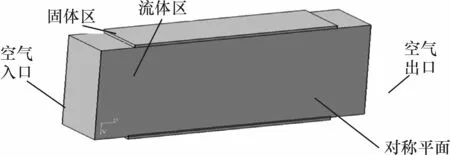

空气侧换热等效方法:由于翅片百叶窗尺寸小,所需网格数量巨大,这给计算和划分网格带来很大困难,此模拟中将去除空气侧部分结构,根据空气侧换热系数计算相应的等效换热系数,并赋值到扁管壁面进行模拟分析。虽然空气侧模型结构复杂,但百叶窗翅片和扁管分布都是有规律的,对于空气侧仿真分析,由于每排翅片之间产生的风阻在原理上属于并联关系,考虑到收敛速度和边界误差,采用3个翅片进行仿真研究,空气侧的三维建模和CFD仿真模型分别如图2和图3所示。

图2 扁管翅片百叶窗模型

空气侧模拟分为翅片扁管区域(固体区)和空气流动区域(流体区),采用三维建模软件CATIA建模,固体区包括百叶窗翅片和平板代替的扁管,固体区域的材料为铝合金,导热系数为226 W/(m·K),流体区为空气流动区域。经过仿真计算得知,空气侧的换热系数为103.5 W/(m2·K),该数据在后续的制冷剂侧仿真过程中将以对流的方式加到扁管区域上。

图3 流体区和固体区模型

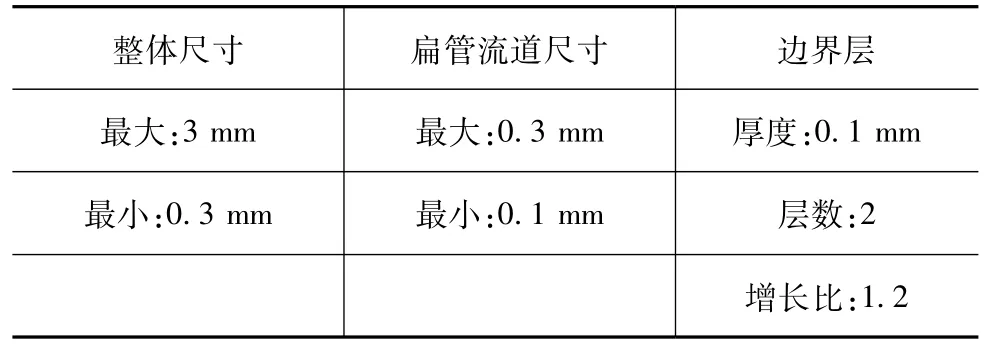

集流管和出入口部分采用计算精度较高的多面体网格进行划分,以减少网格数量;对形状规则而狭长的扁管和流道部分尝试采用定向网格进行划分,即在扁管端面处采用多面体网格,同时将扁管长度方向划分为600层,使整体网格形成层状多面体结构,同时在流道处也加设了边界层网格,这样局部网格精度得到保证,而整体网格数又不至于过于庞大,网格具体尺寸如表1所示。加上该网格生成速度迅速,占用内存较小,使仿真计算的速度和准确度得到保障。

表1 网格尺寸分类

根据以上网格划分原则,对冷凝器制冷剂侧网格进行生成,最终网格数为1 480万体网格,如图4所示。该网格生成速度较快,网格整体划分较为合理,为仿真计算的准确度提供了有力的支撑。

图4 冷凝器整体及局部网格

1.3 制冷剂热物性模型

本文中所采用的制冷剂为R134a,分子式为CH2FCF3,不含氯原子,具有良好的安全性能。CFD仿真中材料设置所需的物性(如比热、黏度、密度、导热系数等)均源自Refprop9.0,采用曲线拟合法将各参数表示为关于饱和温度T的函数,以318~338 K温度变化范围,得出下列关联式。

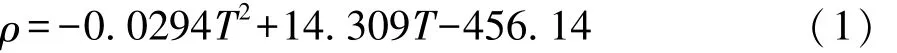

(1)液相关系式

密度 ρ(kg/m3):

定压比热 Cp(J/(kg·K)):

导热系数 λ(W/(m·K)):

黏度 μ(Pa·s):

(2)气相关系式

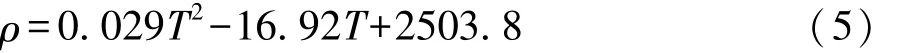

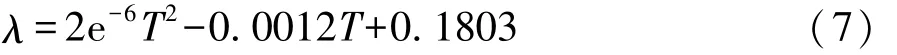

密度 ρ(kg/m3):

定压比热 Cp(J/(kg·K)):

导热系数 λ(W/(m·K)):

黏度 μ(Pa·s):

1.4 计算模型及边界条件设置

1.4.1 计算模型的选择

选用模型主要包括:定常模型、欧拉多相流模型、流体容积(volume of fluid,VOF)模型、相与相相互作用模型、重力模型、分离多相流模型、蒸发冷凝模型、湍流模型和可实现的k-ε模型等。

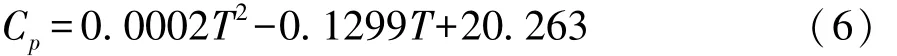

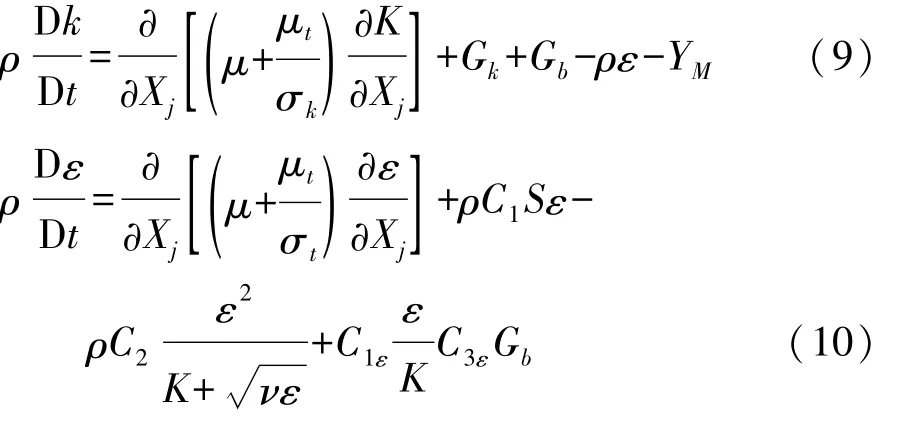

VOF模型主要用来对网格中运动界面的追踪,是研究两相流甚至是多相流最为有效的方法。可实现的k-ε模型可预测低雷诺数下的旋涡流,加之配合网格质量较好的定向网格和边界层,计算精度较高。鉴于制冷剂在集流管和扁管之间流动会有撞击和回流旋涡,因此本模拟主要采用可实现的k-ε模型方程,其湍动能k和耗散率ε方程为

式中:S为平均应变率;ν为分子运动黏度系数;μt为湍流黏性系数σt,σk等为默认软件设置的数值;Gk为平均速度梯度引起的湍动能效应;Gb为因浮力影响引起的湍动能效应;YM表示湍流脉动膨胀对总的耗散率影响。

1.4.2 理论分析

(1)过冷区

在饱和温度点,通过以下方法控制蒸发和冷凝速率:流体动力学效应 蒸汽需要被传递到表面或从表面带走,这种情况在有限的速度下发生;热效应热量需要朝向或远离界面传导,以平衡蒸发潜热。

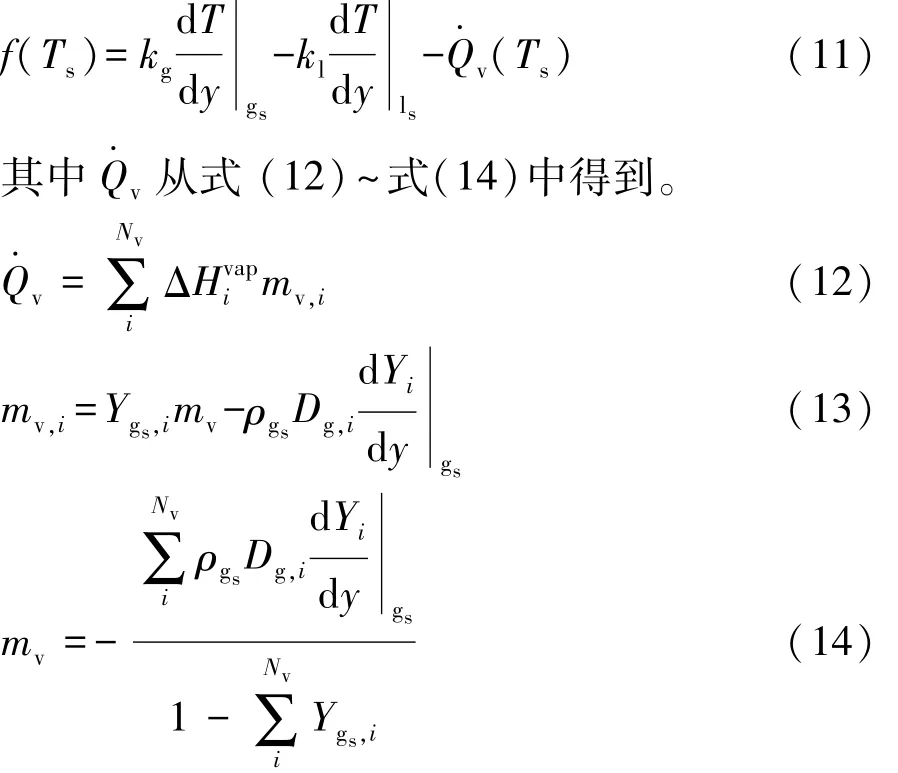

首先,通过式(11)求出界面温度Ts:

式中:ρgs为气相的密度,kg/m3;Ygs,i为 i组分气相的质量分数;Dg,i为气相的分子扩散系数,m2/s;kg和 kl为气相和液相的导热系数,W/(m·K);Q·v为各组分蒸汽热量的总和,W;mv为蒸汽的质量流量,kg/s;Nv为相互作用的组分。

(2)饱和区

饱和温度可通过式(15)来检测:

式(15)表明界面处的温度已达到了饱和温度。如果满足该条件,则上述流体动力过程终止且界面温度被设定为饱和温度。一旦得到Ts,非饱和状态和饱和状态的蒸发和冷凝速率可以相同的方式计算出。

(3)过热区

上述方法不适用于在模拟开始时过热蒸汽与干燥的冷壁面接触的情况。

液膜中的传热系数为

式中:h为总传热系数,W/(m2·K);kf为液膜的导热系数,W/(m·K)。

因此下面的近似假设(基于分段线性温度分布的假设)成立:

式中下标c为一个单元的值。

对于消失的液膜厚度且 Ts>Tl,c,上述方程趋向于无穷大,表示在零薄膜厚度时,热量无限快地传向壁面。

纯粹的流体动力学限制模型将冷凝模拟为完全润湿的膜。为便于分析,应使本文中模型与其表现相同,且因须保持稳定,故使用简化的逐滴方法,使模型的影响只限于界面区域。

假设具有面积A和厚度h的薄膜单元,其成核密度为N,核的最小半径为Rmin。假定液滴都形成90°的接触角(暂时的简化),并具有半径R。对于给定的膜厚度,液滴(半球)的半径可表示为

假定蒸发/冷凝速率(如之前计算的)仍然保持不变,唯一的影响是蒸汽与液膜之间较小的总界面面积。这个比例为

式中Reff为液滴有效半径。

当因子fA小于1时,它作为蒸发/冷凝速率的乘数。该模型需要两个额外的参数:成核密度N和最小半径Rmin。这些参数在软件中是蒸发和冷凝模型的特性参数,N被指定为N-seeds,即冷凝液滴的成核密度,软件中设置为 4×108m-2,Rmin被指定为R-seeds,即冷凝液滴的最小半径,软件中设置为0.96 mm。

1.4.3 边界条件

仿真计算的边界条件均来自于该冷凝器的换热实验报告,实验所用样件与模拟计算所用样件参数和实验条件完全相同,实验工况对应的迎面风速为2.5 m/s,可对相同条件下的实验与仿真结果进行对比分析。边界条件设置如下:

(1)入口设置为过热蒸汽,温度为355 K,制冷剂质量流量为0.08 kg/s;初始压力为1.47 MPa;

(2)集流管壁面设置为绝热壁面,扁管域的中间壁面设置为对流换热壁面,其热传递系数值即为前文中提到的空气侧等效换热系数103.5 W/(m2·K),环境温度设置为313 K;

(3)出口处设置为自由流出口,用于监测制冷剂出口状态。

最大迭代步数设置为3 000步。

2 仿真与实验结果分析

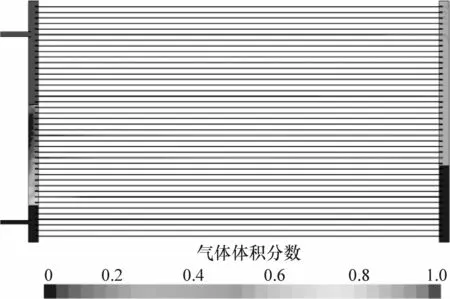

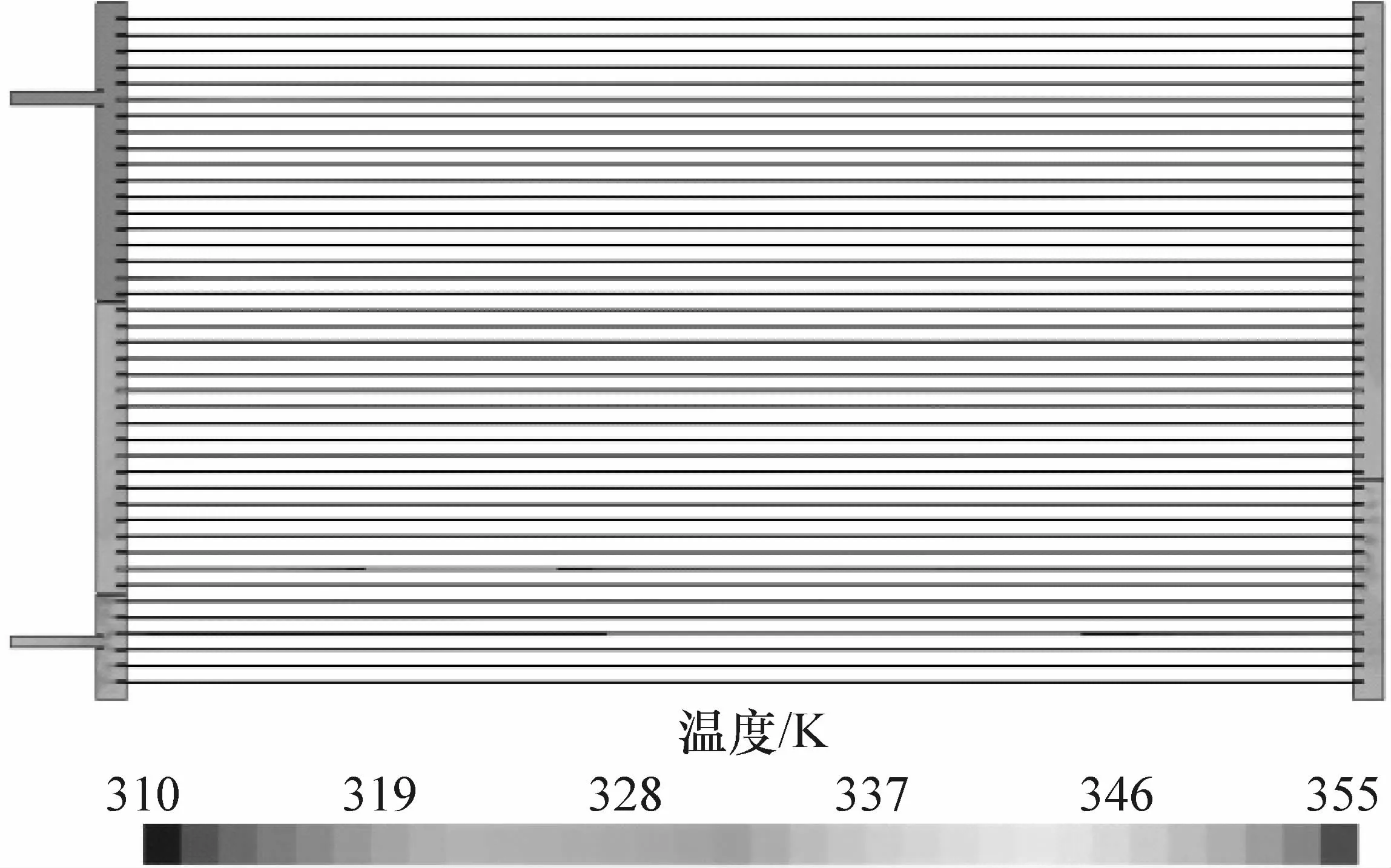

仿真残差曲线显示,连续性、能量、温度等残差值最终都在10-7以下,由此判断计算结果收敛。制冷剂气态组分和湿度之间云图如图5和图6所示。可以看出,整个流动形态分为3个区域,与理论一致,首先是过热区,过热蒸汽流入冷凝器,在左侧距集流管约85 mm处开始发生相变,进入两相区,温度会维持稳定,且液态制冷剂比例越来越大。当制冷剂全部变为液态后,进入过冷区,此后液态制冷剂温度会继续降低,最后流出冷凝器。流动不均现象伴随着制冷剂流动一直存在,在集流管处会发生碰撞回流旋涡等,造成压力损失更大,换热不充分,由图5可以看到,在第2与3流程交界处,出现了全液态和两相态的分化,流动不均匀现象明显,第3流程便会进入过冷区,而最后出口制冷剂温度为321.3 K,流动压降为253 kPa。

图5 制冷剂气态组分

图6 制冷剂温度云图

该冷凝器实验与仿真结果对比如表2所示。由表2可知,实验值与计算值平均误差为5.9%,最大误差为10%,说明模拟计算的结果比较准确,今后可采用模拟计算的方法对冷凝器结构进行优化,再辅以实验验证,使得计算更加快速,研究成本也大大降低。同时,继续优化模拟条件,使模拟结果准确度更高也是今后研究的重点。

表2 实验与仿真计算对比结果

3 结构优化

制冷剂流动分配不均会带来换热能力下降和更大的压力损失,作为冷凝器的第1流程,入口段的流量分配显得尤为重要。制冷剂流入集流管会与壁面发生碰撞,产生涡流和二次回流,会造成过大压力损失和流动复杂性,同时影响制冷剂均匀流入各扁管。本文中将采用三维仿真软件STAR-CCM+自带的优化模块Optimate+进行冷凝器的结构优化计算。

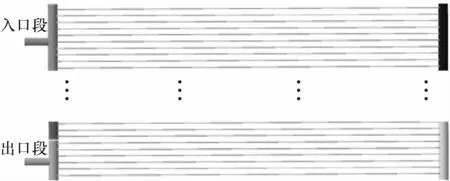

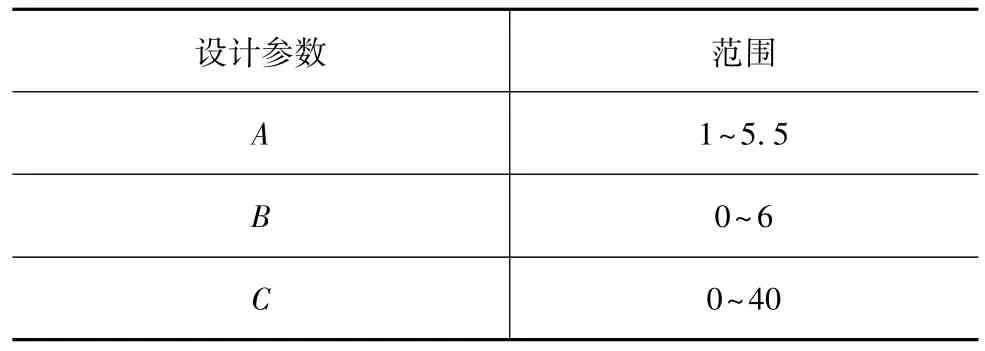

冷凝器流道示意图如图7所示。由于整个冷凝器的优化比较复杂,为使问题简化,选取冷凝器的第1流程作为代表,进行优化。从中选取3个结构参数,即扁管插入集流管深度A、入口管插入集流管深度B和入口管的轴线至集流管上端面的距离C作为优化参数,如图8所示,参数变化范围见表3。

图7 冷凝器流道示意图(省略部分扁管)

4 计算结果分析

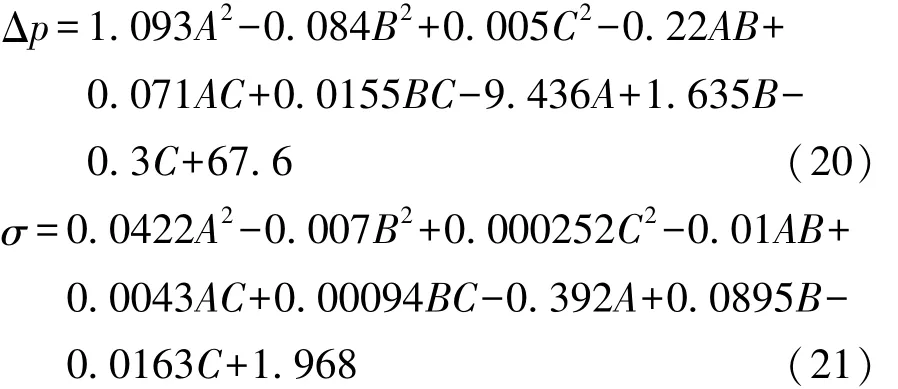

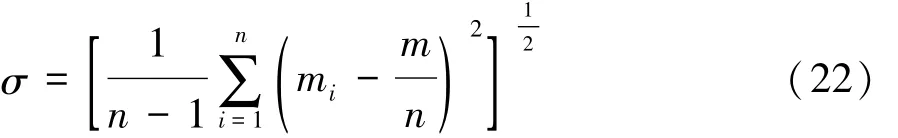

采用Optimate+模块,输入根据优化参数的变化范围选取的17组数据进行仿真,结果如表4所示。根据表4数据进行二次多项式拟合,得到如下关系式:

图8 冷凝器入口段参数

表3 优化参数变化范围 mm

式中:Δp为第1流程压降;σ为流量分配不均匀度,用来对流量分配的离散程度进行评价,其定义见式(22)。σ值越小,表示换热器的流量分配均匀性越好。

式中:n为连接集流管的扁管总数;mi为通过第i根扁管的质量流量,kg/s;m为进入集流管总质量流量,kg/s。

而两个拟合方程相关系数分别为0.982 8和0.859 2,另将17组数据代入拟合公式中,算得拟合值与仿真结果的误差在5%以内,说明拟合精度满足要求。

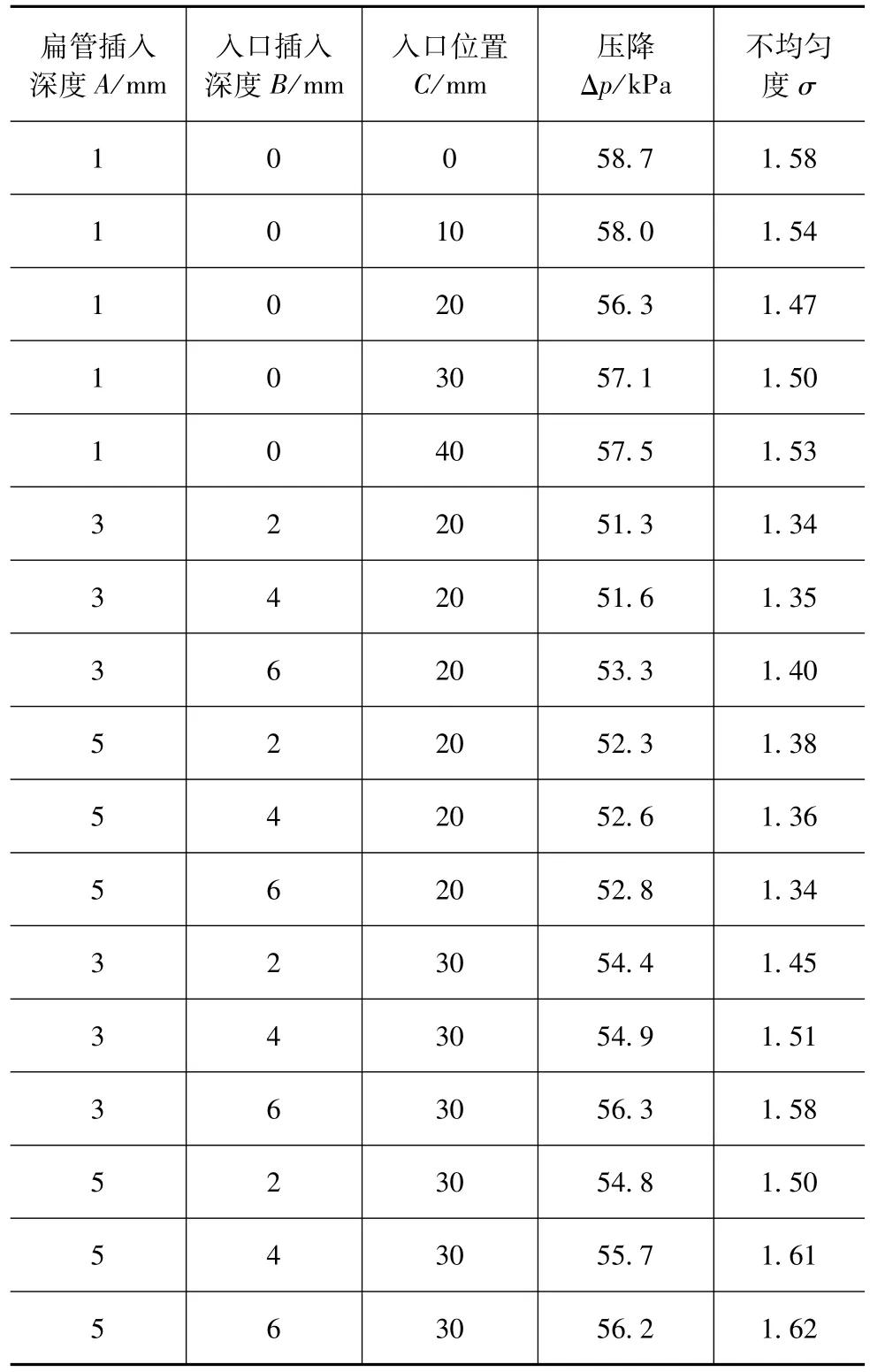

表4 17组参数仿真所得压降和不均匀度

根据17组仿真实验结果进行的数据拟合,综合考虑了3个变量对目标变量的影响。为更精细地找到最优值,在3个参数的变化范围内,另选取56组数据,代入拟合式(20)和式(21)中计算出一系列ΔC和 σ值,从中寻找出参数的最优解为:A=3.5 mm,B=1.6 mm和C=22 mm。在该组最优解下,压降和不均匀度都达到最小,具体如表5所示。

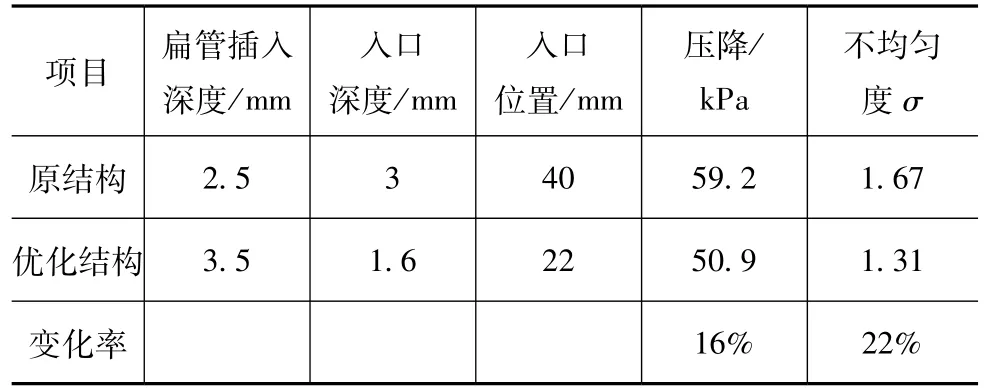

表5 冷凝器第1流程优化结构与原结构对比

由表5可知,现有结构与原结构相比,扁管插入深度稍深,进口位置下降,深度变浅,最终会使压降和不均匀度都有20%以上的降低,改进效果明显。整个计算过程只需操作一次,随后会自动运行,操作者无须一直盯着计算机,省时省力,还会避免出现操作上的失误。

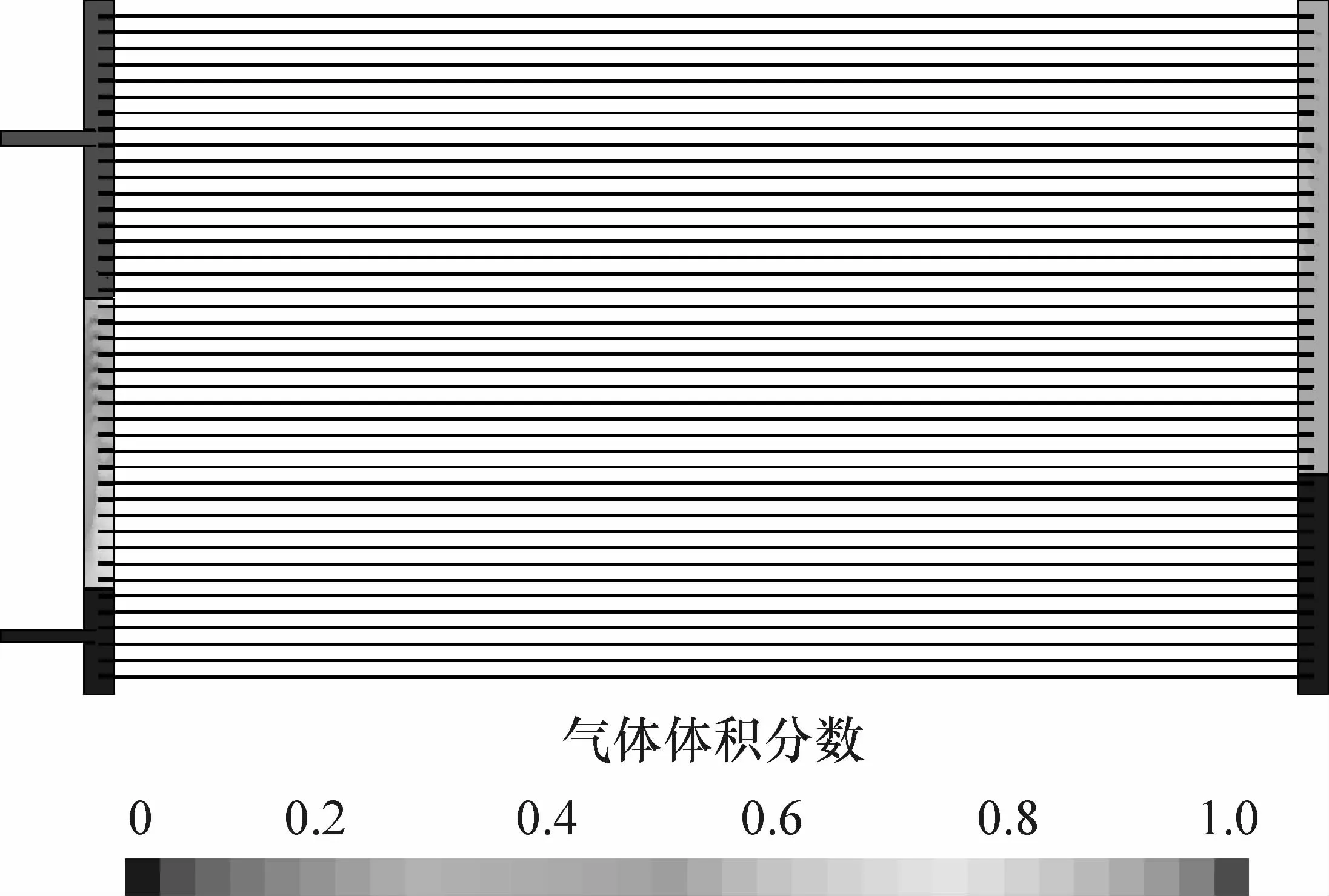

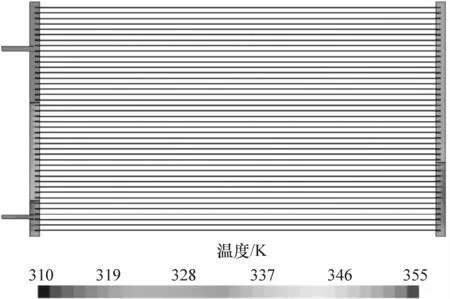

鉴于第1流程的代表性,可粗略地认为优化结果对整个冷凝器性能的改善有借鉴作用。因此,将优化后的结构参数(主要是A和B)应用到出水口,采用相同的物理和边界等条件进行仿真,结果如图9和图10所示。由图可见:流量分布相对均匀,会使换热相对充分,而最终出口温度由原来的321.3降至319.6 K,下降1.7 K;整体压降也从原来的253降至214 kPa,降低39 kPa。因此优化的结构从换热效果和压力损失角度来看,都行之有效。

图9 优化后制冷剂气态组分

图10 优化后制冷剂温度云图

5 结论

本文中对微通道冷凝器中的整个流程进行了仿真,通过绘制等效数模、划分网格和模型选择等步骤对整个微通道冷凝器进行三维仿真。制冷剂侧的流动不均匀现象主要是由于扁管极管结构相互影响而产生局部涡流和扁管流量分布不均匀造成的。

本文中首先对制冷剂侧的入口段进行研究,采用Optimate+优化模块,对扁管插入深度、入口管插入深度和入口管位置等变量进行寻优求解,在对多组数据的对比分析后,最后得出最优的结构参数。第1流程的最优结构压降较原结构降低8.3 kPa,降幅为16%;流量分配不均匀度降低0.36,降幅为22%。

最后将出水口的出水管插入深度和所有扁管两端插入集流管的深度皆设置为第1流程优化结果的最优值,对冷凝器整体模型进行仿真,结果使最终出口温度降低1.7 K,压降减小39 kPa,改进效果明显。

——副厂冷凝器,“今年不漏明年漏”