6082铝合金磨损性能分析

宋娓娓,蒲家飞,刘胜荣,汪洪峰

(黄山学院 机电工程学院,安徽 黄山,245041)

铝合金作为21世纪公认的“绿色环保”金属,在现代制造业中得到广泛应用[1-6]。6082铝合金具有较高的强度、较好的耐热性能、良好的耐蚀性能和加工性能。其广泛应用于航空航天、高速列车、无人机、船舶以及汽车制造业中。王鑫等[7-8]主要针对6082铝合金进行MIG焊接,分析焊接接头的组织及相关性能分析等;张蔚等[9]主要通过热处理的方式对6082铝合金进行性能改进,分析改进后的铝合金的组织及性能变化规律;龙社明等[10]通过对6082铝合金进行淬火处理,分析其淬火特性及相关组织结构等;向晶等[11]通过固溶强化对6082铝合金进行处理,分析强化后的铝合金的相关力学性能等;鲁二敬等[12-13]通过对6082铝合金进行搅拌摩擦焊接实验,分析焊接区域的相关性能等。以上研究主要集中在对6082铝合金进行热处理和焊接等方面,针对6082铝合金本身的耐磨性研究较少。而6082铝合金的耐磨性在实际生产应用中非常重要,如飞机翼梁上使用6082铝合金,其上开有的铆接小孔与铆钉间的磨损关系到翼梁与蒙皮的铆接稳定性,是飞机安全的重要指标之一。因此,对6082铝合金的耐磨性研究有利于其应用领域拓宽。本文主要研究不同的磨损转速对铝合金的磨损性能的影响,分析适合6082铝合金磨损的最佳磨损转速等,为实际应用提供工程技术支持。

1 实验

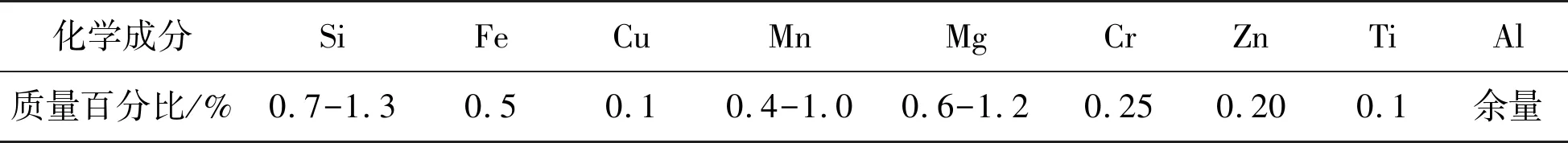

本文选用6082铝合金板材作为实验研究对象对其进行常温下摩擦磨损性能分析,6082铝合金板材厚度为10mm,其材料的化学成分及质量百分比如表1所示。6082铝合金硬度值为143.8HV0.5。

表1 6082铝合金化学成分

Table 1 Chemical composition of 6082 Aluminum alloy

化学成分SiFeCuMnMgCrZnTiAl质量百分比/%0.7-1.30.50.10.4-1.00.6-1.20.250.200.1余量

实验过程中选用双目倒置4XB型号的金相显微镜观察改性层的金相组织变化;利用高温HT-1000型号的摩擦磨损试验机进行铝合金摩擦磨损实验,常温下磨损加载重量为350g,GR磨损钢珠半径为1mm,加载杆回转半径为2mm,磨损转速分别为392转/min、560转/min、728转/min,磨损时间为5min。利用S-3400N型钨灯丝扫描电镜分析磨损形貌。

在进行摩擦磨损实验前,先对6082铝合金表面分别用400目、600目、1000目和1200目的金相砂纸依次进行打磨,然后再用Al2O3抛光液进行抛光,获得无划痕的镜面,然后用清水冲洗、烘干,再用无水乙醇进行清洗、烘干,保证表面光洁干净。

2 结果分析

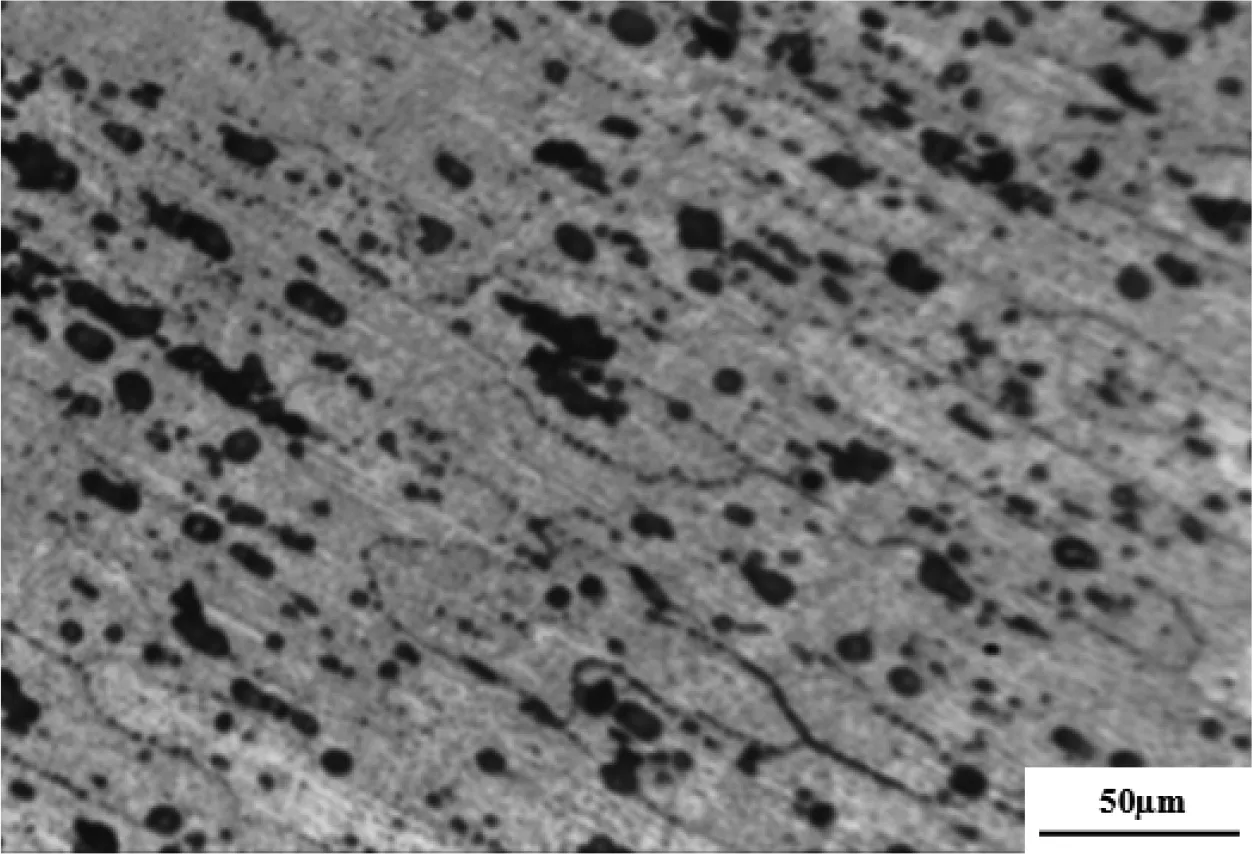

2.1 金相组织分析

图1为6082铝合金在15%NaOH腐蚀液腐蚀下观察到的金相组织照片,从图中可以看出晶粒呈扁长型,这是因为板材挤压造成的结果。图1中黑色的部分主要是增强相,其主要相成分为Mg2Si+CuMgAl2+CuAl2混合产物。

图1 6082铝合金金相组织照片Fig.1 Metallographic photos of 6082 Aluminium alloy

2.2 磨损转速对铝合金表面耐磨性的影响分析

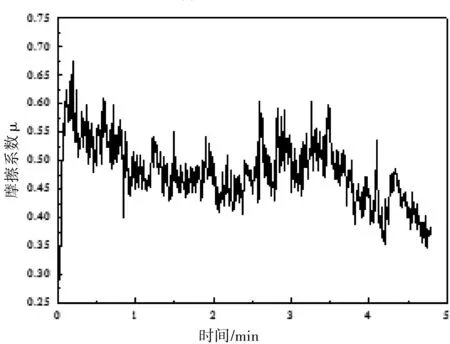

图2为不同转速下的磨损曲线图。

(a)392转/min

(b)560转/min

(c)728转/min图2 不同转速下的摩擦磨损曲线图Fig.2 Friction and weartraces at different rotational speed

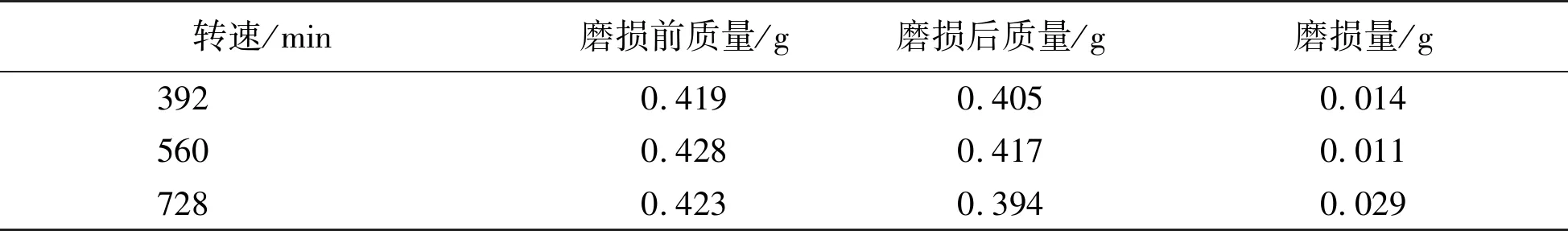

从图2中可以清楚的看出,转速为392转/min时,μ平均值为0.6;转速为560转/min时,μ平均值为0.5;转速为728转/min时,μ平均值为0.75。说明在转速为392转/min时进行摩擦磨损实验时,产生的摩擦热较低,未造成铝合金表层晶粒再结晶细化;而当转速为560转/min时,产生的摩擦热已经达到铝合金的再结晶温度,此时晶粒细化,进而硬度增加,μ减小;当转速为728转/min时,产生的摩擦热过大,晶粒不仅未细化,反而增大,硬度降低,故μ较大。表2为不同转速下的磨损量值。从表2中可以看出,当转速为560转/min时,磨损量最少,当转速为728转/min时,磨损量最大,其次为转速392转/min。这与前面图2分析的μ图保持一致。

表2 6082铝合金摩擦磨损前后质量

Table 2 Mass before and after friction and wear of 6082 Aluminum alloy

转速/min磨损前质量/g磨损后质量/g磨损量/g3920.4190.4050.0145600.4280.4170.0117280.4230.3940.029

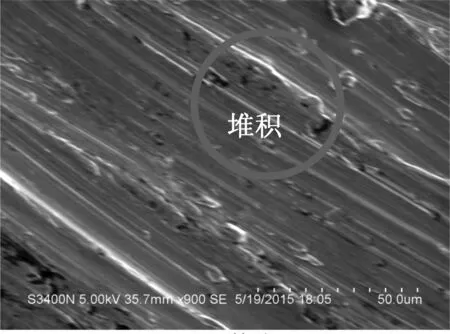

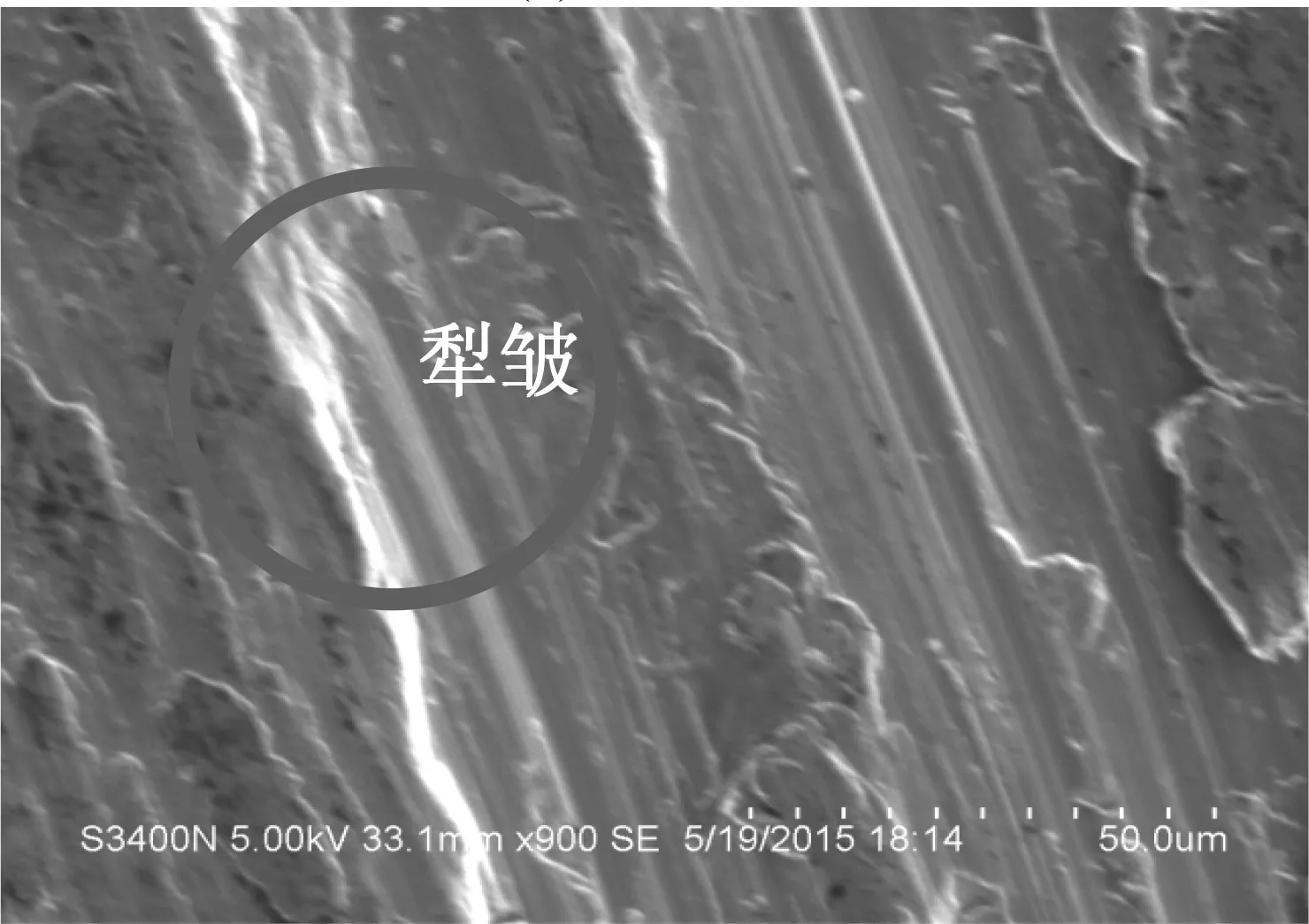

图3为不同转速下摩擦磨损形貌的扫描电镜照片。从图中可以看出,μ越高其磨损外貌轨迹的犁削宽度和深度都会逐渐的增大,粘着和塑形变形的程度也相对加大。图3(a)主要磨损为黏着磨损,图中可以看出材料之间在反复磨损塑变过程中出现层次堆积现象,堆积的面积不是平均分布在磨损表面上,而是无规则在不同表面上出现,出现面积较小,在磨损轨迹中间部位出现频率较高,这是因为摩擦磨损过程带来的横向切力导致部分凸面自由脱落所致。图3(b)呈现细而密的划痕,出现磨粒磨损。由于6082铝合金可塑性比较好,故有部分磨粒将材料推向前方和两旁不进行切削而出现犁皱现象。图3(c)中,由于转速过高,6082铝合金与钢球干摩擦过程中产生大量的摩擦热导致铝合金表面温度急剧升高,铝合金组成元素在高温催化下发生氧化,生成SiO2、Cu2O和MgO等氧化物致使铝合金表层具有流变能力形成了润滑剂,在持续高速摩擦磨损过程中易造成氧化物脱落,进而发生磨粒磨损导致磨损量的增加。

(a)392转/min

(b)560转/min

(c)728转/min图3 不同转速下的摩擦磨损区域扫描电镜图片Fig.3 SEM images of friction and wearzone at different rotational speed

3 结论

1)随着磨损转速的增加,6082铝合金μ和硬度值都呈现先减小后增大的变化规律。

2)6082铝合金在392转/min的摩擦磨损中易出现粘着磨损现象;在560转/min的摩擦磨损中易出现磨粒磨损和犁沟磨损混合形式;而在728转/min的摩擦磨损中易出现磨粒磨损和粘着磨损混合形式。