燃油泵某活门组件卡滞故障仿真及参数优化

(中国航发西安动力控制科技有限公司设计研究所, 陕西 西安 710077)

引言

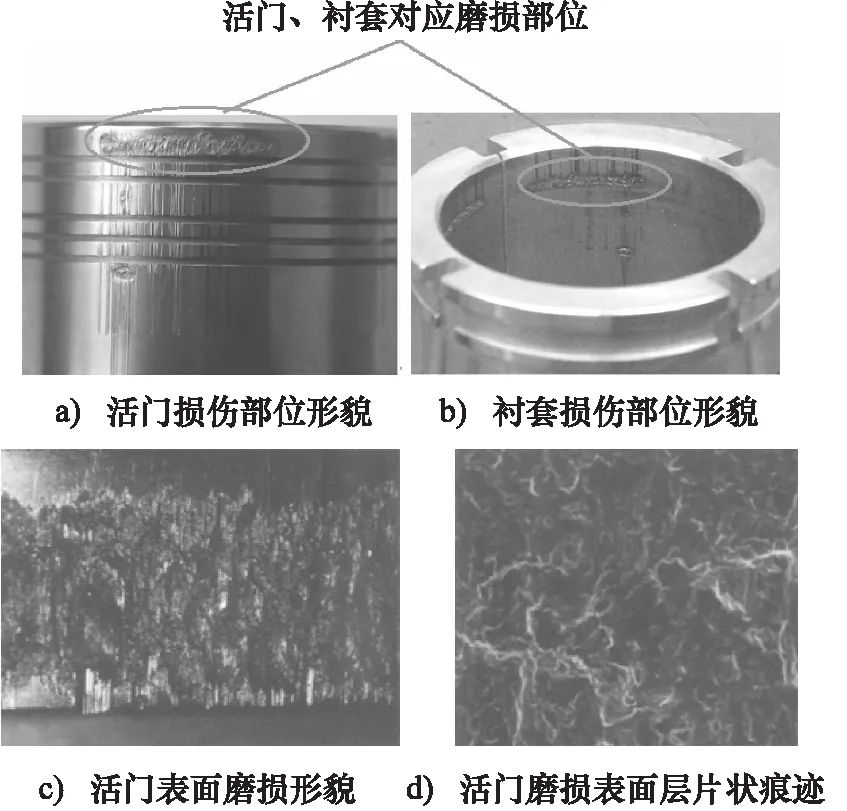

某燃油泵应急放油活门,其工作原理是活门在接收到放油信号后,活门两端受力不平衡,使得活门向压缩弹簧的方向移动,将泵后燃油放到应急放油出口,实现应急放油功能。应急放油活门在试验时,出现放油功能不能正常控制的故障现象,初步判断活门可能出现卡滞。经结构分解检查,发现活门和衬套周向均匀分布有4处细小的带状磨损痕迹,活门和衬套上磨损痕迹位置及形貌保持一致,磨损痕迹表面呈树皮状凹凸不平的纵纹,磨痕表面没有撕裂的断口形貌。在扫描电镜下检查, 活门磨损痕迹局部表面呈层片状或坑点状剥落,见图1,局部发生相互粘着,使活门和衬套纵向运动的摩擦力大幅增加,从而使得活门不能纵向运动而发生卡死。

图1 放油活门卡滞故障现象

由于高温环境下难以对活门衬套的实际变形量进行精确计量,因而增加了活门组件卡滞现象排故的难度。本研究使用非线性接触方法[1-2],欲对故障现象进行复现,同时使用故障树分析方法分析导致故障发生的所有可能因素,最后采用优化方法,对活门组件间隙进行优化设计。

2 活门组件在温度、压力耦合作用下的数值仿真分析

2.1 三维模型建立及网格划分

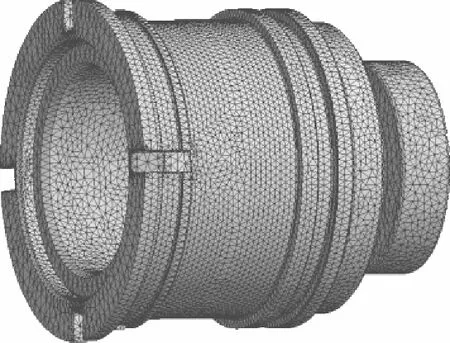

兼顾仿真计算规模与仿真精度要求,仅建立活门组件几何模型,弹簧、壳体等几何模型采用相关载荷或约束替代。活门和衬套均选用9Cr18材料,其弹性模量、泊松比及0~100 ℃热膨胀系数分别为200 GPa,0.27,10.5e-6C-1。使用ANSYS Meshing软件对活门组件进行网格划分时,采用四面体非结构化网格,依照仿真精度与网格无关性原则确定各零件网格划分的全局尺寸,对活门组件间可能出现接触的区域使用contact sizing进行局部网格控制[3-6],最终建立活门组件有限元模型,见图2,其单元总数为181045,节点总数为 301352。

2.2 载荷及边界条件设置

1) 载荷

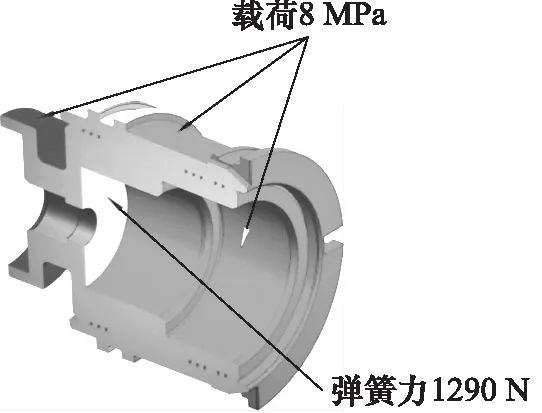

应急放油活门组件实际工作在80 ℃高温环境,同时受到8 MPa燃油压力及1290 N弹簧力(方向平行于面法向且与活门运动方向相反)共同作用,活门组件整体施加80 ℃温度载荷,见图3。

图2 活门组件有限元模型

图3 载荷施加示意图

2) 边界条件定义

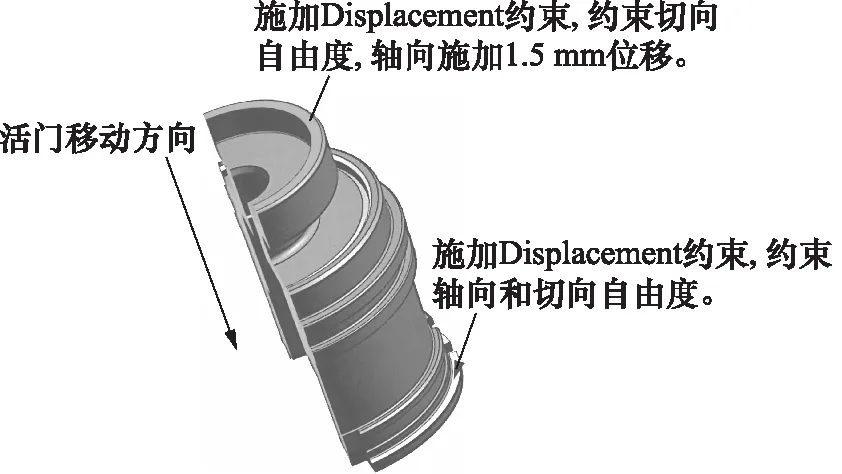

为了防止活门在计算过程中在切向出现刚体位移,使用Displacement约束类型,约束切向自由度, 根据活门实际移动的距离,并对轴向施加1.5 mm位移;对衬套与壳体止靠的端面施加Displacement约束[7-10],约束其轴向和切向自由度。活门和衬套间的间隙范围为0.01~0.012 mm,活门和衬套间定义非线性接触对Frictional contact,通过调整接触参数offset[4]来建立活门、衬套间的间隙,针对活门衬套的间隙范围,分别建立最小0.01 mm和最大0.012 mm两种接触间隙有限元模型,见图4。

图4 边界施加示意图

2.3 仿真计算及结果分析

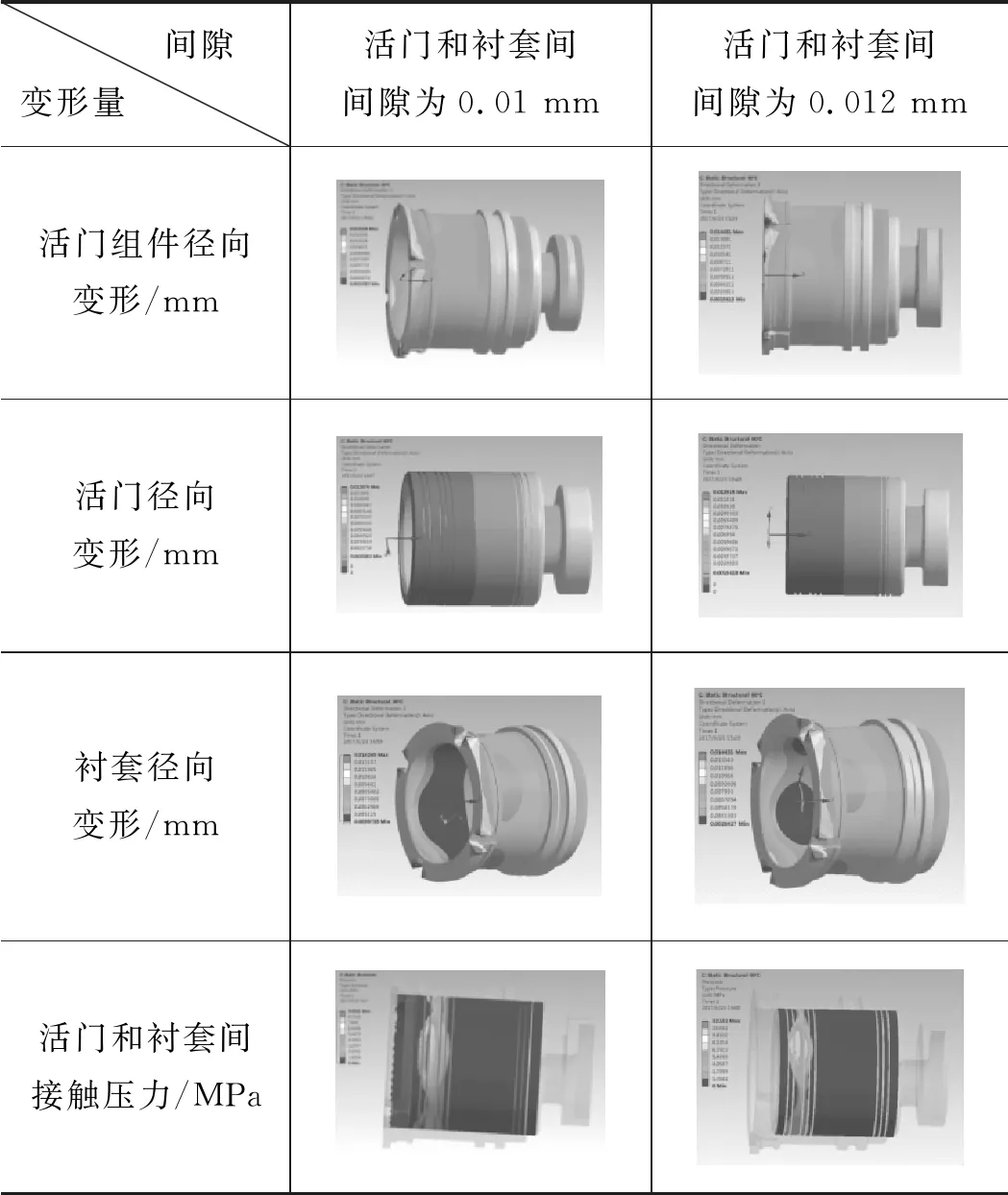

针对活门和衬套间2种不同间隙,分别进行非线性接触分析,计算出活门组件在试验工况下的接触压力及变形结果等,见表1。

表1 两种不同间隙的活门组件变形情况对比

通过对比分析得出以下结论:

(1) 两种间隙下,活门衬套间均有接触压力,说明在该工况及边界条件下,两者均会在接触压力不为0的位置出现接触现象;

(2) 将两种间隙下接触压力仿真云图结果与活门卡滞故障照片进行对比分析可以看出,活门、衬套接触区域与试验时活门、衬套磨损区域及形貌完全一致,活门、衬套周向均布4处接触区域,说明通过此仿真分析方法正确复现了活门卡滞故障现象,验证了仿真分析方法的合理性;

(3) 在保持试验工况及边界条件不变的前提下,间隙值增大,活门组件的变形均逐渐增大,但两者云图分布及出现最值的位置基本一致;

(4) 虽然两种间隙下活门、衬套间均有接触存在,但间隙为0.012 mm时,活门、衬套间接触区域明显减小,但最大接触压力有所增大,说明间隙对活门衬套间的磨损情况有一定影响。

3 故障原因排查

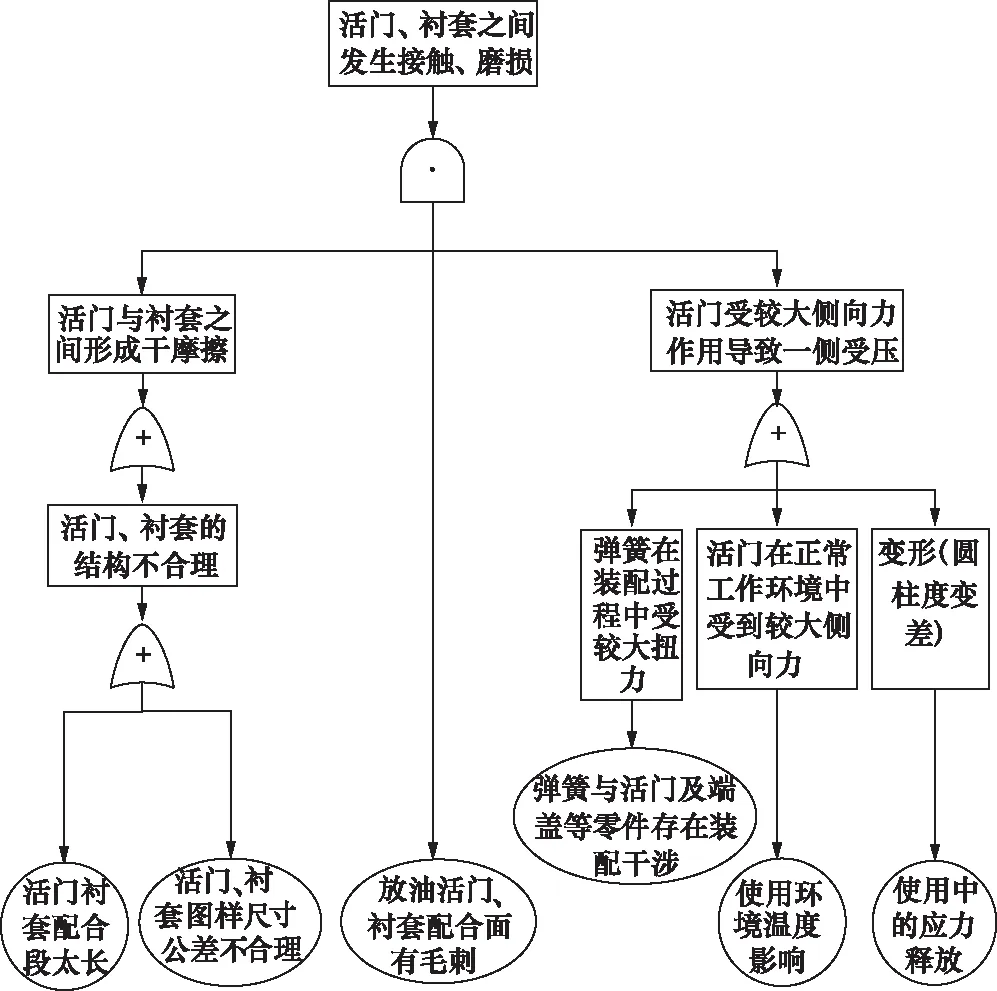

梳理可能导致活门组件卡滞、磨损现象的主要影响因素, 以活门组件发生卡滞、磨损现象作为顶事件,逐级向下分解,找出引起该顶事件发生的全部直接原因作为底事件,建立活门组件卡滞、磨损现象的故障树,见图5。

图5 活门组件卡滞、磨损故障树

3.1 活门、衬套接触配合段太长

活门与衬套之间的接触配合段长度过长,在工作过程中,使得两者间的接触面积较大,增大了活门打开时的阻力,相同工作条件下可能会增加活门卡滞的概率。

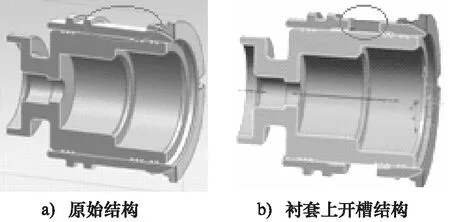

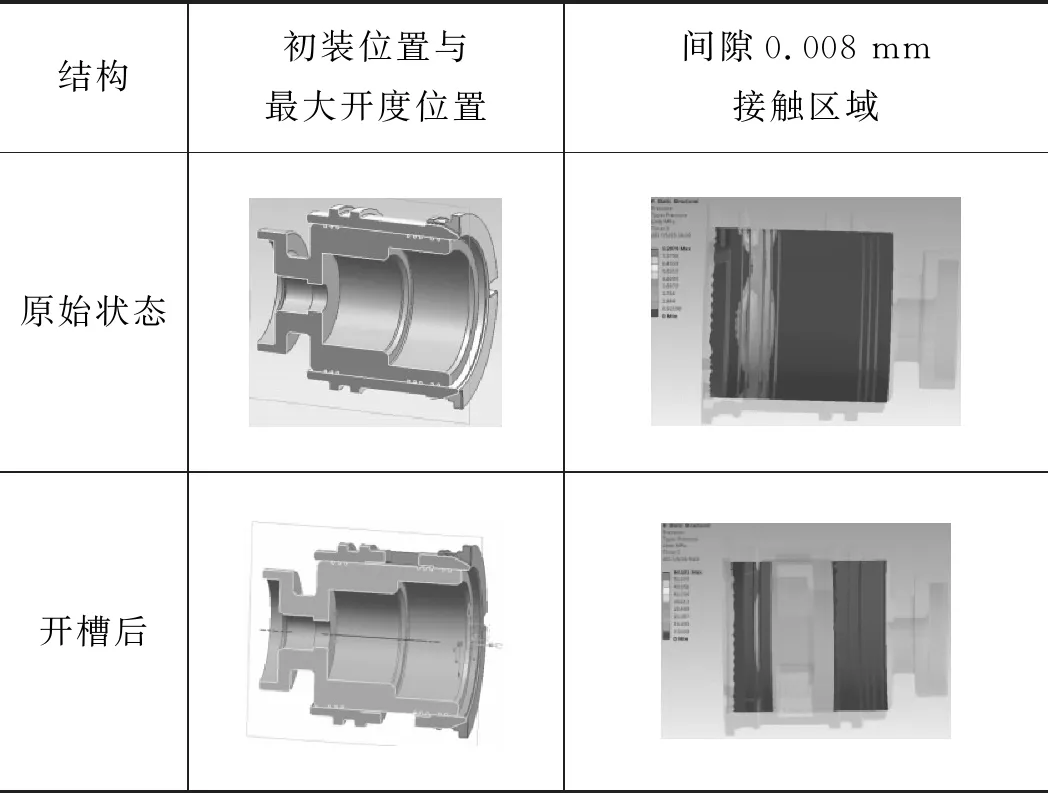

为了分析活门衬套间接触配合段长度对卡滞现象的影响,在衬套上开槽,见图6,减小两者配合段接触面积,通过建立两种不同活门衬套结构模型,在相同工况及边界下对其进行仿真分析,得到活门衬套接触压力仿真计算结果,见表2。

图6 活门衬套间接触配合长度

由仿真分析结果可知,衬套上开槽结构的活门、衬套间存在接触力范围明显减少,接触力幅值有所增大,说明活门衬套接触配合段长度对活门组件卡滞现象发生有一定影响,其可能是导致活门组件卡滞的影响因素之一。

表2 两种结构活门组件间接触应力与接触区域对比

3.2 使用环境温度影响

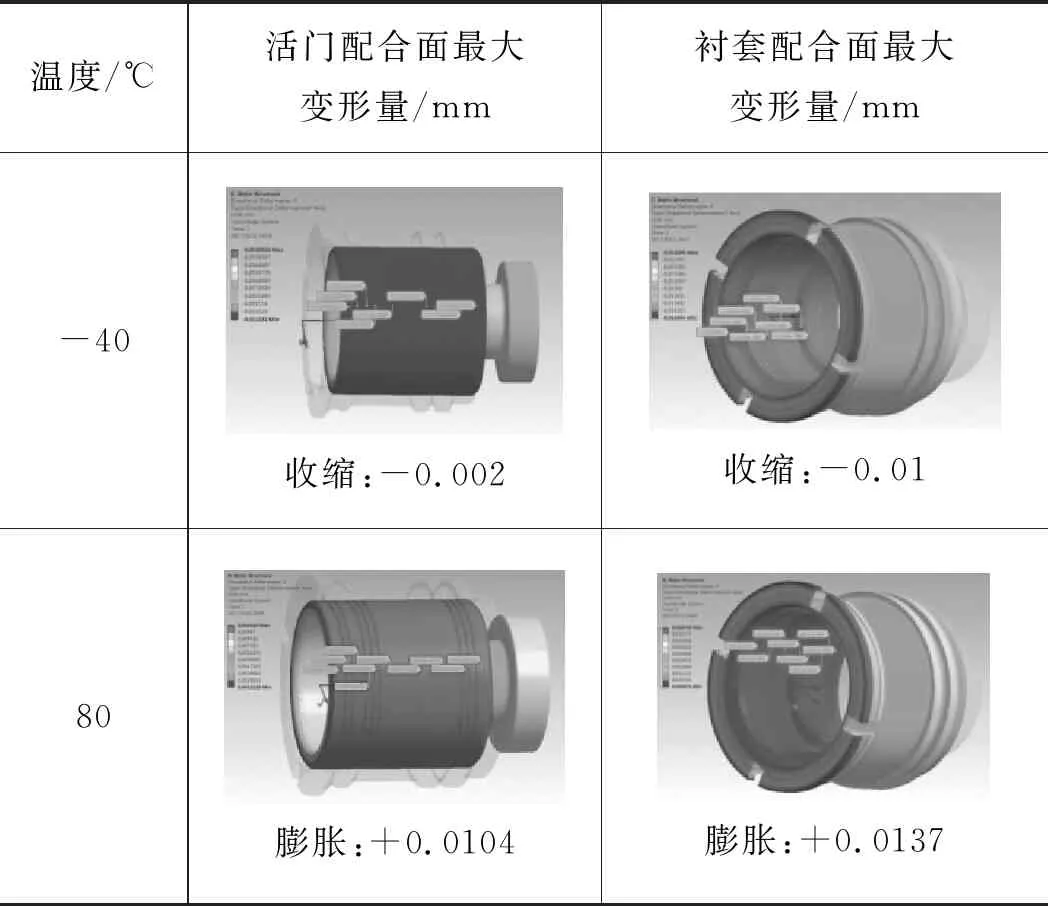

活门和衬套在较高环境温度下工作时会产生较大的热变形,从而可能导致活门、衬套出现卡滞现象。按照产品工作条件要求,对-40 ℃和80 ℃两种环境下活门、衬套热变形情况进行仿真分析,其结果见表3。

表3 -40 ℃、80 ℃环境温度下活门衬套仿真结果

仿真结果表明,活门组件在两种环境下活门、衬套间接触压力均为0,说明,两者之间没有接触。但在低温状态下(-40 ℃时),活门与衬套的间隙变化量已经达到0.008 mm,考虑到加工工艺等因素,这可能导致活门与衬套运动不灵活,造成活门组件卡滞,因此,不能完全排除温度是造成活门组件卡滞发生的影响因素之一。

3.3 活门、衬套图样相关配合尺寸、公差不合理

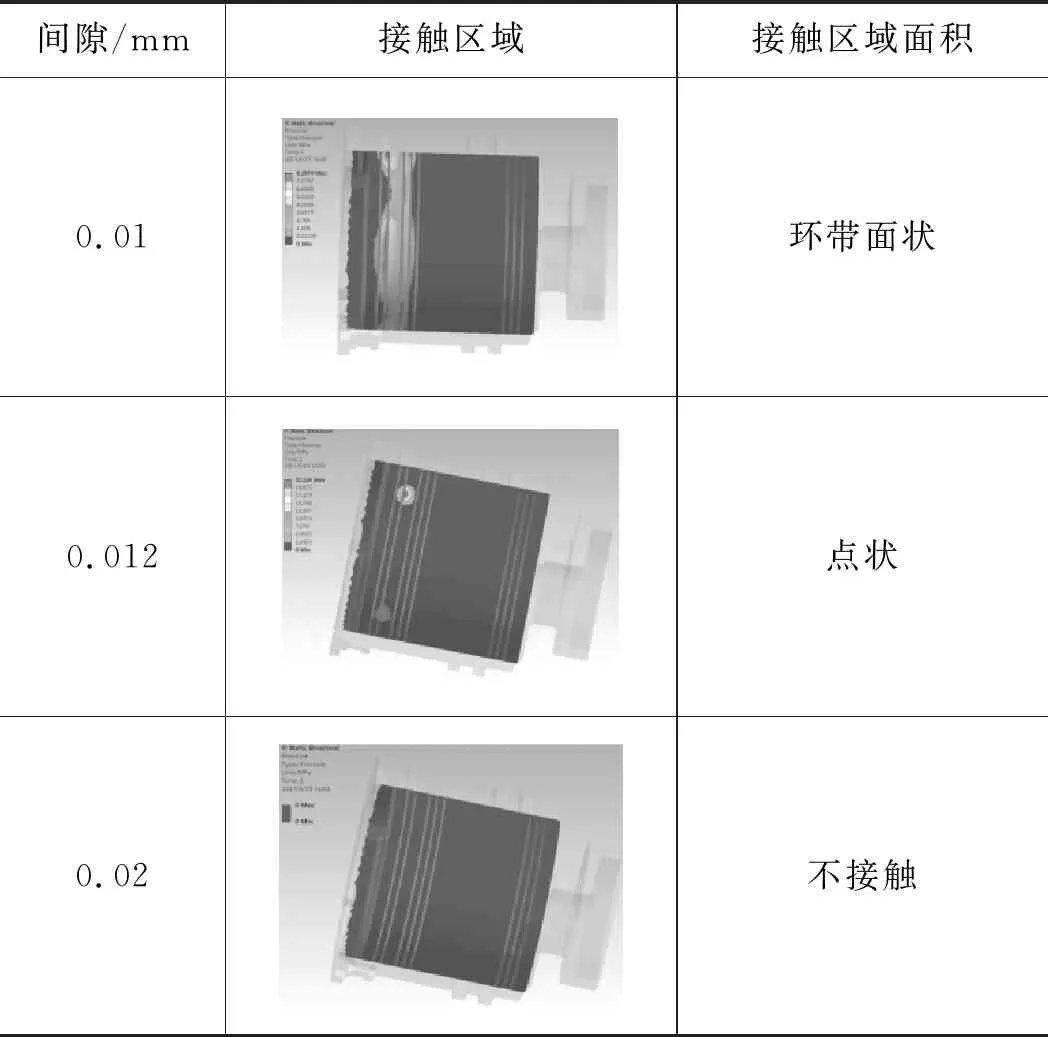

对活门、衬套现有结构,活门、衬套间间隙按0.01, 0.012, 0.02 mm 3种不同间隙值对进行仿真计算,仿真过程中,假设间隙中无燃油压力作用,仿真结果见表4。

表4 间隙变化时,接触应力与接触区域变化

仿真结果表明,随着间隙变大,活门、衬套间的接触区域逐渐由环带接触减小到点接触,再到不接触,说明活门衬套间间隙可能是引起活门组件卡滞的主要原因之一。

3.4 活门衬套配合面有毛刺

根据工艺复查结果,活门、衬套制造过程中均有去毛刺工序,并且在故障件表面并没找到毛刺痕迹,故排除此底事件。

3.5 弹簧与活门及端盖零件间存在装配干涉

复查放油活门组件的装配关系,根据实物分解情况,除活门、衬套卡死外,其余零件均灵活,无卡涩、装配不顺的情况。产品在厂内的调试应急放油动作检查,该过程均未出现放油流量不足或活门卡涩现象。故可认为活门组件等不存在装配干涉的情况,因此可排除此底事件影响。

3.6 使用中的应力释放

根据公司燃油附件设计规范,放油活门和衬套在设计过程中,同轴度选取值为0.02,该数值为现用活门藕件一般推荐值,其与现有成熟产品活门藕件的同轴度要求一致。产品加工生产过程工艺符合设计要求并检验合格,活门组件经过相应热处理工艺后装配到产品上,在厂内常温及低温下调试完成后,产品进行半物理试验均未出现故障。对厂内入库的同批次其他活门、衬套相关尺寸进行计量,其结果均满足图样要求,说明在加工完成后的存储过程并无明显变形,但使用过程中是否有应力释放不能完全排除。因此,不能完全排除应力释放是造成活门组件卡滞发生的影响因素之一。

3.7 小结

通过上述分析,活门、衬套间配合段长,活门、衬套间的间隙小,环境温度及使用中的应力释放四项底事件不能完全排除,但使用环境温度和应力释放间接影响活门、衬套间的配合间隙,4种主要因素可转化为活门、衬套的配合段长和活门、衬套间间隙小2个因素。因此,燃油泵应急放油活门异常可能是由于活门、衬套间接触配合段过长且间隙小,在高温及燃油压力脉动作用下引起衬套变形,导致微动磨损引起活门、衬套粘连卡死故障。

活门、衬套配合段过长需要修改几何结构,其需要考虑的因素比较多,增加了修改的难度,而修改活门、衬套间间隙相对较容易,因此,设计合理的活门、衬套配合间隙值是解决本次故障最简单,成本最低的途径,故需要对活门、衬套间配合间隙进行优化设计。

4 活门、衬套间隙参数优化设计

优化设计中设计目标是优化目标函数,在一定条件约束下,通过优化设计理论计算得到最优的设计方案[11-12]。

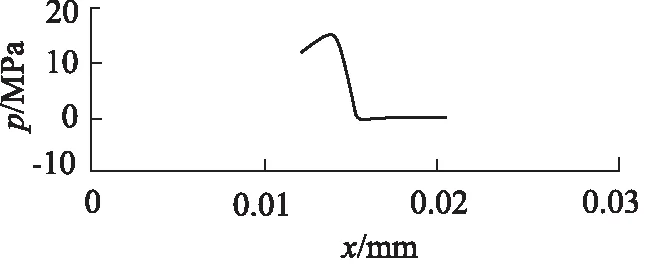

将活门、衬套间间隙X作为设计变量,活门、衬套间接触压力p作为目标函数,活门、衬套间间隙变化范围0.012~0.02 mm作为约束条件,运用Ansys workbench软件进行参数优化分析,仿真计算得到接触压力随间隙变化结果见图7。

由仿真结果可知,活门、衬套间间隙在小于0.015 mm时,两者之间仍存在一定的接触,但接触区域逐渐减小。当活门、衬套间间隙增大到0.015 mm以上时,两者间接触压力为0,说明两者间无接触发生。如果继续增大间隙到0.02 mm时,活门衬套间接触压力依然为0。但选择较大的间隙,会导致燃油泄漏量增大,需要额外考虑活门组件间密封问题,因此,认为活门、衬套间间隙设计大于等于0.015 mm时间隙设计最合理,并且可以有效降低活门卡滞的风险。

图7 接触压力随间隙变化曲线

5 结论

基于非线性接触理论进行仿真分析,正确复现了活门卡滞、磨损故障。通过故障机理分析建立故障树对可能导致故障现象发生的原因进行了梳理,最终将导致故障发生的原因归结为活门、衬套的配合段长和活门、衬套间间隙小2个主要因素。通过对活门、衬套间间隙进行参数优化分析,得到最优的活门、衬套间隙值,为活门组件结构改进提供参考依据。