解析汽车刹车片中的陶瓷基摩擦材料

韩乐

摘要:随着人们对刹车片的性能要求越来越高,很多的摩擦材料都在不断的发展过程中被另外一种刹车材料所替代,而陶瓷基摩擦材料凭借其自身的优良性质而受到了人们的广泛关注。文章主要研究了汽车刹车片中的陶瓷基摩擦材料的性能。通过研究可以看出,当钛酸钾晶须增加时,陶瓷基摩擦材料的密度、硬度和抗压能力都会有所提升;当钛酸钾晶体的含量适中时,陶瓷基摩擦材料性能最佳;钛酸钾晶须使摩擦材料的各种性能都比较稳定,是一种实用性很强的晶须。钛基晶须具有很好的性能,各方面都很优秀,不仅具有良好的化学性质,而且非常的不易腐蚀,也很少产生磨损的现象,硬度适中,具有石棉不具备的性能,被世界公认是石棉的代替者之一。

关键词:汽车刹车片;陶瓷基;摩擦材料

中图分类号:TQ173.71

文献标识码:A

文章编号:1001-5922(2019)08-0066-03

随着经济科技的不断发展,汽车工业也在不断发展,汽车工业开始追求高品质、高质量的汽车,也对汽车的制动系统和速度要求更高。摩擦材料的选择影响到汽车的安全性能,速度、驾驶人员的安全等,是汽车制动系统中的一项非常重要的组分。在汽车制造过程中,要选择性能好、较稳定、磨损率较低、摩擦系数高、使用时间较长的摩擦材料。摩擦材料包括增强材料、基体材料、摩擦改性剂等,其中最重要的就是增强材料,这种材料不仅影响着汽车的性能,而且对于摩擦片的性能也有重要的影响。石棉本来是一种各方面很优秀的材料,但是石棉对人体健康伤害很大,石棉中含有大量致癌物,长期使用会对人体和环境造成很大伤害。之后,国外专门研究了石棉的性能,并取得了很大成就。

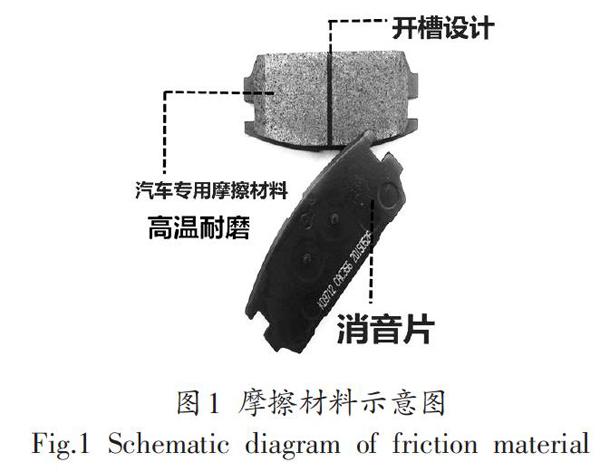

1 摩擦材料试样的准备

增强材料、粘合材料等其他填充材料共同组成了汽车刹车片中的陶瓷基摩擦材料。其中粘合材料起重要作用,粘合剂的作用就是将各种材料、纤维均匀的粘合在一起,之后经过加热、加压等一系列加工,形成结构细密,性能较好的陶瓷基摩擦材料。解析汽车刹车片中的陶瓷基摩擦材料,首先可以研究增强材料。选取性能良好、摩擦系数稳定的粘合剂,通过研究观察可得,增强材料的作用就是增强摩擦材料的各种性能,比如增强摩擦材料的韧性、抗压能力等性能。钛酸钾晶须作为性能较好的一种增强材料,摩擦性能好、抗高温、有基本的相容性。钛酸钾晶须含量的多少,也影响着摩擦材料的性能,钛酸钾晶须的含量过多性能反而不是最好的,过少也不好,所以钛酸钾晶须的含量必须适中。填充材料的主要作用就是对摩擦材料的各种性能进行优化,从而能够提高材料的耐腐蚀性和耐高温性等基本性能。能够作为增强材料的物质有很多,所以具有较多的选择性。

2 性能测试

对于陶瓷基摩擦材料的性能测试,使用洛氏硬度计按照其中的方法来进行测验研究材料的硬度;研究开孔隙度时采用真空吸酒精法;摩擦材料的强度测试可以在强度测试机上进行,选择适当的尺寸在进行测验。

摩擦磨损测试主要是在定速摩擦试验机上进行,一般使用的都是盘块接触的方法,選用对偶件为300mm的圆盘,材质性能都比较稳定。选定大小合适的摩擦面。控制圆盘旋转的速度,施以选定的压强,合适的温度。之后根据汽车行业标准在标准的实验机器上进行实验,实验前后及过程中选取O.Olmm的螺旋测微器按照图l所示,测试内片和外片的厚度,并取实验的平均值来观察刹车盘、制动衬片的磨损程度。最后使用扫描镜来观察摩擦表面的变化。

3 结果与分析

3.1 陶瓷基摩擦材料的物理与力学性能

将新型陶瓷基摩擦材料和树脂基刹车材料进行对于,可以对比出二者的不同及各自的优点。

陶瓷基摩擦材料作为一种新型汽车刹车片材料,具有很多优势性能。陶瓷基材料是由多种质地轻薄的材料填充而成的,不含任何有害材料和任何重金属材料,相对于那些含有金属的刹车片制作材料,陶瓷基摩擦材料密度较低,孔隙较大。出现这种情况有几方面的原因:首先,由于陶瓷基摩擦材料表面有很多孔隙,这样陶瓷基摩擦材料本身承受外界压强的面积就会减少,从而导致硬度不高硬度测试值低;其次,酚栓树脂是由如亚甲基环绕堆砌而成,经过高温处理后固化,硬度比较大,相对于陶瓷基摩擦材料树脂基中含有较多的重金属,这就使树脂基材料硬度较大。所以,在抗冲击抗压方面,树脂基比陶瓷基材料强,树脂基刹车片含义很多金属和有机成分,尤其是其中还含有丁腈橡胶粉,这样硬度较大的树脂基刹车片中含有适当的柔软的橡胶微粒,就形成了高分子合金。当树脂基和胶体合为一体时,由于橡胶粒子本身就具有良好的弹性,所以当材料受到压力冲击时,橡胶粒子可以将产生的裂纹修复吸收掉,这就防止了裂纹的进一步扩大,从而减少压力对树脂刹车片的破坏,这就是材料抗冲击能力的提升;陶瓷基摩擦材料中含有的无机粘合剂虽然在高温情况下粘合效果较好,但很硬柔韧度不好,因此通过冲击试验,陶瓷基摩擦材料的抗冲击能力和树脂基本相一致。

3.2 陶瓷基摩擦材料的摩擦磨损性能

通过进行定速研究,研究了陶瓷基摩擦材料的磨损性能。无论是摩擦系数的稳定性还是材料的耐磨损性,新型的陶瓷基摩擦材料都要优于树脂基刹车片。在温度不断升高的过程中,树脂基的性能出现了很大的衰退,尤其是在热量方面。磨损方面,树脂基和陶瓷基摩擦材料没有太大不同。在200℃高温下,陶瓷基更具优势,因为陶瓷基具备良好的高温粘合功能,这就提高了材料的耐磨损性。在更高的温度下,陶瓷基就更具有优势,陶瓷基材料基本不会被破坏,而树脂基就会受大很大磨损破坏,如图2所示。

在高温条件下,刹车片经过摩擦,陶瓷基摩擦材料表面没有受到磨损且表面光滑。这主要是因为陶瓷基摩擦材料本身含有大量的无机和有机材料,材料之间相互结合,当摩擦时会迅速形成摩擦膜和转移膜;此外,由于陶瓷基含有胶状体,这种胶状体,在高温情况下不但不会融化,而且粘合效果会更好,可以将各种材料粘合在一起从而保证刹车片的安全性,所以陶瓷基摩擦材料具有耐高温性且摩擦系数稳定。而树脂基刹车片在低温时摩擦系数较稳定,且不会对刹车片造成磨损,表面完整光滑;但在高温情况下,树脂基就会被分解,表面就会产生油状物,使树脂基刹车片产生混合摩擦,摩擦系数不稳定材料受损。在高温摩擦的条件下,树脂的分解程度有很大的增加,而其所形成的焦油状物质也会附着在摩擦的表面,从而导致摩擦材料与对偶材料的干摩擦转化为了边界摩擦与半流体摩擦的混合摩擦,摩擦系数也因此而大幅度的降低,材料最终会出现热衰退的问题。树脂因为大量的热分解,而导致其粘结作用不强,使得材料摩擦的程度大大增加。当有严重热衰退问题产生时,摩擦材料的表面就会变得非常的不平整,同时也会产生很多不完整的碎片,对材料的性能造成了非常致命的影响。新型的陶瓷基摩擦材料具有非常良好的防磨损性能。

陶瓷基刹车片的摩擦稳定性相对于树脂基刹车片来说具有非常明显的优势,同时其也具有良好的热稳定性。相对于树脂基刹车片来说,陶瓷基刹车片对于制动次数的增加所形成的表现并不明显,所以其很少有磨损现象的发生。与此同时,陶瓷基也很少有噪音产生,整个制动过程都显示出非常平稳的态势。另外,陶瓷基刹车片具有良好的清洁能力,在制动的过程中他就能够对自己的工作环境进行更新,从而能够使摩擦层更加的稳定,实现与刹车盘之间更好的结合。树脂基摩擦片在制动的过程中可能会对车盘产生一定的伤害,所以这就是为何树脂基刹车片在制动的过程中会出现一定的噪音。陶瓷基刹车片在各方面都有着优于树脂基刹车片的优势,所以在今后的刹车片选择中,陶瓷基刹车片不失为一种良好的选择。

4 结语

综上所述,陶瓷基摩擦材料具有非常良好的优势性,其在性能方面有远超于传统刹车片的优势。刹车片的好坏往往能够影响到汽车在运行过程中的安全性,而刹车片的摩擦材料不仅仅要有良好的制动性能,还需要能够有较长的使用寿命,有良好的环保性以及舒适性。摩擦材料的种类非常的多,而且还有很多的混合材料,能够实现性能上的优势互补,但是很多的混合材料因为需要较高的成本,所以无法进行大规模的生产与使用。也有一部分材料因为不具有良好的环保性,所以也不能进行大规模的使用。但是随着研究的不断深入,陶瓷基的摩擦材料因为具有很多的优良性质而受到了人们的欢迎,特别是其具有良好的耐腐蚀性以及耐用性,而且在使用的过程中不会产生大量的噪音,所以能够保证人们的行车舒适性。目前,陶瓷基的摩擦材料已经运用到了很多的领域当中,并且其将会迎来更大的发展前景。

参考文献

[1]陈海燕.纤维增强树脂基摩擦材料性能及其摩擦学研究[D].济南:山东大学,2003.

[2]徐欣,程光旭,刘飞清,等,树脂基纤维增强摩阳材料研究进展[J].材料科学与工程学报,2005,23(3):457-461.

[3]郭洪涛,张佐光,仲伟虹,等,碳纤维/芳纶浆粕摩阻复合材料初步研究[J].复合材料学报,2001,8(2):50-53.