控制棒驱动机构下部Ω焊缝增强型目视检查1)

(中核核电运行管理有限公司,浙江 海盐 314300)

反应堆压力容器控制棒驱动机构下部Ω焊缝在使用过程中受到高温、高压及高辐射等因素的共同作用,会产生裂纹、机械损伤、泄漏和外表缺陷(如变色、氧化、沉积物、锈皮或其他明显污染等)等缺陷,严重影响机组的安全、经济、可靠运行。

方家山核电站1号机组安装期间,控制棒驱动机构现场焊接施工中在焊缝剖口以及母材区域发现大量的管座区域圆形显示。国家核安全局在对方家山核电站1号机组役前检查总报告的评价意见中提出,在每个换料大修期间,对控制棒驱动机构下部Ω焊缝及附近母材实施增强型目视检查。

控制棒驱动机构下部Ω焊缝位于顶盖上方底部,结构复杂,难以接近。现有的高清摄像头只能完成顶盖边缘部分检查;如果采用超声检验和涡流检验等体积检查方案,需要完全拆除顶盖上的线圈、电缆及仪表探头等并研制复杂的专门检查设备,预计每一组CRDM的拆装及检查时间长达5 h,需占用大量环吊和主线时间;同时环境剂量高和高度落差大,存在高辐射和安全风险。

因此,方家山核电站1号机组急需开发一套高清视频检查系统,在不拆除顶盖上的线圈、电缆及仪表探头等的情况下,对控制棒驱动机构下部Ω焊缝实施增强型目视检验。

1 技术难点分析

1.1 检查技术

目前,国内视频技术主流采用的是传统的模拟视频技术,简称CCTV(Close Cycle TV),最高输出的模式700TV线,解析和图像清晰度与高清视频技术存在一定差距,暂时没有针对下部Ω焊缝的结构特点而开发的专用运载设备;而增强型目视检查要求来源于美国联邦法规CFR50.55a要求,需通过高清视频检验装置清晰分辨出0.025 mm细线。

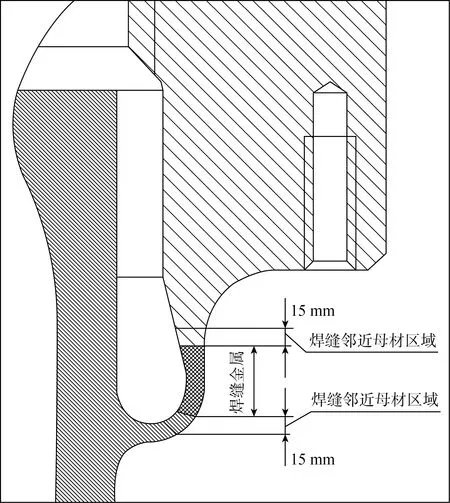

方家山核电站机组控制棒驱动机构的下部Ω焊缝包括61根CRDM管座法兰与控制棒驱动机构密封壳之间的密封焊缝、4根热电偶组建阴法兰密封焊缝。下部Ω焊缝结构复杂,每根控制棒间距小,直径大、呈现丛林分布,容许通过空间有限,并且每条下部Ω焊缝呈略带圆弧状斜向下方(如图1所示),检查时不仅要对焊缝实施检验,还需对焊缝周围的热影响区实施检验。检查难点在于顶盖中间区域的焊缝难于接近,在检查实施中为尽量减少不可达焊缝数量,需简化检查设备并缩小其体积。基于上述要求需研制一套集成度高、一体化的装置对下部Ω焊缝实现高清视频检验。

图1 下部Ω焊缝结构图

1.2 接近方式分析

研究下部Ω焊缝结构特点后,确定在不拆除顶盖上的围板、电缆及仪表探头等的情况下,检查设备只能从上方或者侧面进入实施检查。从上方进入检查即检查设备从围板边缘上方(中部Ω焊缝附近)垂直进入,待到达下部放至下部Ω焊缝处,通过检查装置的俯仰、旋转等实施检查;从侧面进入检查即通过围板侧面的4个观察窗口将设备深入至下部Ω焊缝处,通过检查装置的俯仰、旋转等实施检查。

1.2.1 检查设备从顶盖上方进入

如不拆电缆及仪表探头等设备,控制棒驱动机构间的间隙很窄,只能采用小尺寸的内窥镜探头加载专用特殊装置,在中部Ω焊缝之间行走、定位,并向下深入到达下部Ω焊缝,通过内窥镜探头的旋转、俯仰实现高清视频检查,控制棒驱动机构实际情况如图2所示。

图2 控制棒驱动机构现场实物图

调研国内外先进的内窥镜探头发现小角度(50°)探头虽然景深大,但视角有限,会使检查耗时相当漫长;大角度(120°)探头虽然视角变大,但景深小,无法满足下部Ω焊缝的全覆盖及灵敏度要求,并且由于控制棒驱动机构的丛林分布,位于顶盖中间区域的Ω焊缝很难实现检查,会存在大量不可达。因此检查设备从上方实施检查,设备复杂、不确定度大,存在很多不可达情况,工期漫长且难度大。

1.2.2 检查设备从顶盖侧面进入

检查设备从侧面进入,到达下部Ω焊缝附近,使检查装置处于焊缝的水平区域或水平偏下区域,通过视频装置的旋转、俯仰实现高清视频检查,由于控制棒驱动机构间的间隙很窄,可通过间隙之间的通道采用小尺寸视频检查装置用运载工具搭载摄像头实现检查。

调研国内外小尺寸摄像头,将摄像头的外径尺寸控制在控制棒驱动机构之间最小间隙尺寸一半以内,可保证摄像头在间隙内自如的旋转及俯仰,检查装置通过通道到达下部Ω焊缝附近,摄像头的视角及景深均比内窥镜大很多,这样的视角可扩大焊缝的单次覆盖范围,大大缩短检查时间,并且在近距离情况下可满足检查的灵敏度要求。

充分考虑了检查时间、检查环境、检查位置、检查设备及搭载工具研制等综合因素,检查设备从上方实施检查,拆除线圈等设备占用主线时间长,存在高剂量照射风险和高空风险;增强型目视检查设备从下方观察窗口进入是最为有效、可靠的方法。

2 检查技术开发

2.1 检查方案设计

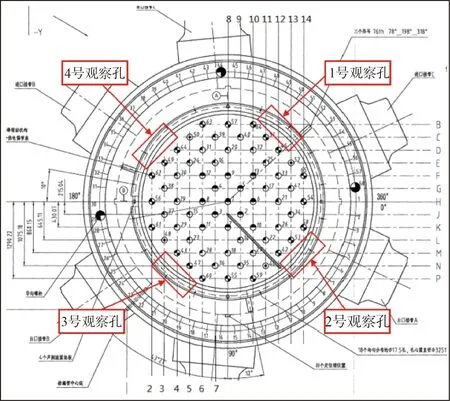

顶盖围板上有4个带有一定斜度的观察窗口,尺寸约为600 mm ×460 mm,分别分布在顶盖的0°、90°、180°、270°方位之间,通过观察窗口测得控制棒间水平间距最小约为110 mm,下部Ω焊缝距下部保温间距约为400 mm(如图3~图5所示),由于观察窗口很小,在不拆除围板的情况下设备只能通过观察窗口进行,并且由于下部Ω焊缝之间的距离很小,检查设备不能发生转弯,只能通过摄像头自身的俯仰及旋转实现检查。

图3 观察窗口实物图

图4 控制棒间水平间距

图5 下部Ω焊缝距保温间距

将4个观察窗口的位置依次命名为1号(位于顶盖270°~360°),2号(位于顶盖0°~90°),3号(位于顶盖90°~180°),4号(位于顶盖180°~270°),并且4个观察窗口与0°~180°或90°~270°的连线约成45°。

根据这些特定条件采用检查设备直进直出和斜进斜出方式进行检验。与0°~180°或90°~270°方向平行进出检验称为直进直出检验;与0°~180°或90°~270°方向成45°进出检验称为斜进斜出检验(如图6所示)。

图6 检查窗口及控制棒驱动机构坐标

摄像头安装在长杆运载工具上通过4个观察窗口从两个相邻控制棒中间位置往内部运送,在每个观察孔之间检查时,以每个检查通道最近端视点为检查起始点,由近及远逐个检查通道内一侧的Ω焊缝,待一侧检查完成后,将设备视角旋转180°由远及近逐个检查通道内另一侧的Ω焊缝,通过直进直出和斜进斜出方式完成所有检查通道实现所有下部Ω焊缝的全部检查。

2.2 检查装置开发

控制棒驱动机构下部Ω焊缝视频检验系统主要包括摄像设备、运载工具、录像系统及照明设备等组成,针对丛林结构特点设计出一套简易轻便的搭载装置,最后进行联合统一调试。

视频检查设备采用高清技术,可进行多角度观察和缩放观察、水平旋转和垂直俯仰功能,并自带照明系统,设备能分辨出0.025 mm的人工伤或细线。

根据控制棒驱动机构间的间隙,设计加工专用运载工具,用于运载摄像设备到达指定检验区域,包括长杆和软片。长杆用于检验中间区域,长度为2 m左右,且长杆一端可连接摄像头,另一端有固定把手以便检验人员操控长杆;软片用于检验四周与围板相邻区域,软片应有一定硬度,长度为2 m左右。

连接好的视频检查系统,测试摄像头系统的旋转、俯仰等功能,视频采集、录像、刻录等功能正常后,将经校验并在有效期内的标定试板模拟现场检查环境放在模拟体的下部Ω焊缝附近,使用研制好的视频检查装置对检查系统进行功能校验,结果视频检查系统在70 mm处能清晰的分辨出试板上0.025 mm的细线,灵敏度校验结果如图7所示。

图7 0.025 mm试板标定截图(75 mm处)

2.3 检查实施方案

顶盖上观察窗口打开后,检验人员通过专用工具将高清视频检验设备送到检验视点,通过调整摄像头俯仰、旋转、放大、缩小、聚焦等功能实施视点周边所有下部Ω焊缝的高清视频检验,检验通道由左到右,检验视点进入时由近到远,撤出时由远到近。

每个检查窗口有4个直通道,面向观察窗口从右到左定义为Z0、Z1、Z2和Z3,每个小方框中心位置定义为1个观察视点,4个检验直通道视点由远及近定义为Z0-1~Z0-4、Z1-1~Z1-7、Z2-1~Z2-11和Z3-1~Z3-9;每个观察窗口有2个斜通道,面向观察窗口从右到左定义为通道X1和X2,检查通道上行与列交叉位置定义为1个观察视点,行号加列号定义该视点。

每个通道进入时,观察通道右边一排控制棒下部Ω焊缝,退出时,观察通道左边一排控制棒下部Ω焊缝。

(1)斜通道检验

摄像头被安装在长杆运载工具上通过4个观察窗口后从两个相邻控制棒斜边中间位置进出,进入时由近及远依次通过每个视点,到达每个视点后通过摄像头控制器调整摄像头俯仰、旋转、放大、缩小、聚焦等功能实施该视点右侧周围所有能观察到的控制棒下部Ω焊缝的电视检验,该视点周围焊缝检验完成后缓慢向内移动至下一视点,依次完成该通道所有视点右侧检验,当完成每个通道最前端视点检验时,旋转摄像头进行该通道左侧下部Ω焊缝检验,完成该视点后缓慢向外移动至下一视点,依次完成该通道所有视点左侧检验,如图8所示。

图8 斜进斜出检查通道示意

(2)直通道检验

摄像头被安装在长杆运载工具上通过4个观察窗口后从两个相邻控制棒中间位置进出,进入时由近及远依次通过每个视点,到达每个视点后通过摄像头控制器调整摄像头俯仰、旋转、放大、缩小、聚焦等功能实施该视点右侧周围所有能观察到的控制棒下部Ω焊缝的电视检验,该视点周围焊缝检验完成后缓慢向内移动至下一视点,依次完成该通道所有视点右侧检验,当完成每个通道最前端视点检验时,旋转摄像头进行该通道左侧下部Ω焊缝检验,完成该视点后缓慢向外移动至下一视点,依次完成该通道所有视点左侧检验,如图9所示。

图9 直进直出检查通道示意

3 实施效果

方家山核电站1号机组QF-OT101大修期间,采用研究设计的控制棒驱动机构下部Ω焊缝增强型目视检查技术对所有受检对象完成100%目视检查。

检查开始前,首先对检验设备系统进行了分辨率校验,确定检验系统能清晰分辨出高分辨试板上0.025 mm的细线后再开始实施检查。按照创新设计的检查方案,完成了61根CRDM管座法兰与控制棒驱动机构密封壳之间的密封焊缝、4根热电偶组建阴法兰密封焊缝的全部检查工作,所有受检部位均清晰可见,无不可达区域,如图10所示。

图10 下部Ω焊缝检查截图

根据检查结果,控制棒驱动机构下部Ω焊缝所有受检区域均无任何异常显示,圆满完成了国家核安全局提出的检查要求,证明方家山核电站1号机组控制棒驱动机构下部Ω焊缝经过首个燃料循环后并无任何失效迹象,为下个燃料循环的安全运行提供保障。

创新的检查技术在方家山核电站1号机组QF-OT101大修成功运用后,已推广到方家山核电站2号机组QF-OT201大修、秦山第二核电厂Q2-OT211大修等秦山地区M310机组的多次大修中使用,各次大修中的控制棒驱动机构下部Ω焊缝增强型目视检查均取得了良好效果。

4 结论

针对国家核安全局提出控制棒驱动机构下部Ω焊缝增强型目视检查的要求,通过对受检对象、检查技术、接近方式等关键环节进行研究,设计一套创新的检查方案与技术并成功应用于方家山现场,取得了以下成果:

1)国内首次开发出分辨力达到0.025 mm的人工伤或细线的视频检查技术。常用方法一般要求能分辨出0.8 mm的人工伤或细线,此次开发的增强型目视检查技术的分辨力高于国内一般使用分辨率试板(最高的分辨能力0.2 mm),0.025 mm分辨率已经达到目前国内视频技术分辨的最高标准。

2)国内首次实现从通风板完成CRDM下部Ω焊缝检查,在不降低检查效果的前提下,简约工作流程。相比从顶盖上方进入的传统检查方式,控制棒驱动机构下部Ω焊缝增强型目视检查技术只需打开围板的观察孔,节约大量的大修关键路径时间。

3)国内首次实现CRDM下部Ω焊缝100%全覆盖高清视频检查。与常用的直接目视方法相比,扩大检查范围,提高检查的稳定性,且高清视频数据具备可重复分析的能力。

4)通过该检查技术在中核运行的成功应用,证明增强型目视检查技术在核电无损检验中可以作为一些部件无法实施体积检验方法的替代手段,辅助评价设备安全性,应用前景广阔,可推广至其他压水堆机组应用。