新型搅拌槽固液悬浮特性的实验研究

冯荣荣

摘 要 搅拌槽在石油、化工、制药等过程中有着非常广泛的应用。传统型式的搅拌槽是通过槽内四块挡板来实现固体颗粒和液体的混合悬浮,而新型搅拌槽是利用底部的对数螺旋线导流板来实现悬浮。新型搅拌槽的显著特点是低剪切高传质,因此,深入研究并充分认识其混合优点,可以为工业设计及应用提供理论基础。

關键词 新型搅拌槽 固液 悬浮

中图分类号:TQ051.7文献标识码:A

1混合机理

新型搅拌槽底部有对数螺旋线导流板,它能够起到导流的作用,而传统的搅拌槽是利用槽内沿着圆周均匀分布的四块垂直挡板来改变搅拌效果。对于新型搅拌槽搅拌效果进行实验研究有利于充分了解其优点,以便于工业放大。

2实验研究

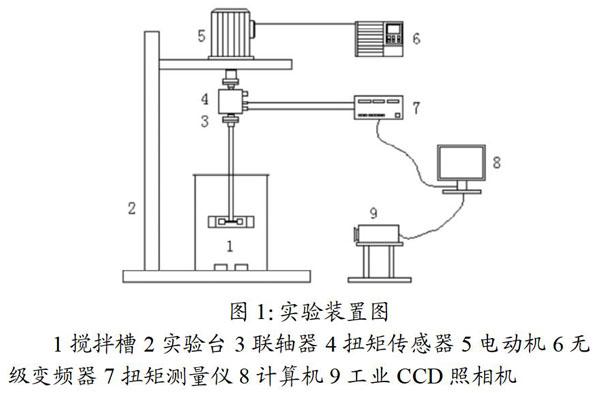

实验装置如图1所示。搅拌电机转速采用逆变器进行无极调节,扭矩是通过JCO扭矩传感器和P1100型转矩测量仪测量,转矩测量仪与计算机连接,自动进行数据采集。利用高速工业相机和片光激光器获取搅拌槽内的固液两相的速度场信息。实验介质选用不同固体含率的石英砂和清水。

2.1临界转速

固液搅拌的主要目的是使所用固体颗粒完全离底悬浮起来,从而便于固体颗粒的溶解或结晶,或者作为催化剂参与反应中。而在制造化妆品和涂料时,不仅要求固体颗粒完全离底悬浮,还要求能够达到均匀悬浮。通常,我们将固体颗粒达到完全离底悬浮时的最低转速称为临界转速Njs。

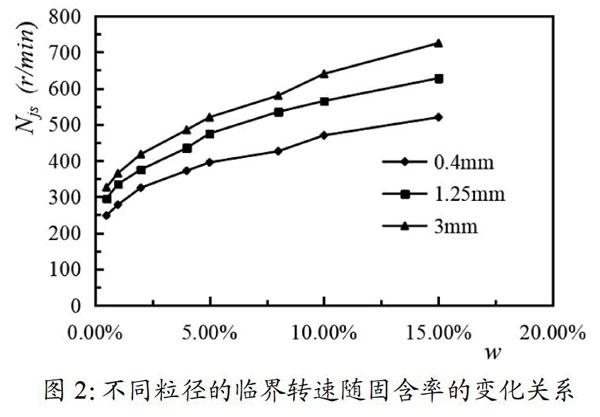

此次实验中,固体颗粒选用石英砂,颗粒直径分别采用0.4mm、1.25mm和3mm三种。搅拌桨叶型式采用直径为100mm的六直叶圆盘涡轮桨,桨叶安装高度位于距离槽底225mm处,考察了三种不同颗粒直径,在不同固含率情况下的临界悬浮转速Njs。

由图2可知:临界转速随着固体颗粒直径的变大而变高,粒径的大小对临界转速的影响是比较大的,因为随着粒径的增大,会使得颗粒浓度分布质量降低,而且对于同种物质的颗粒,粒径变大势必会导致颗粒的质量增大,因此使得颗粒的沉降速度变快,在悬浮过程中需要的力就会增大,因此对应的临界悬浮转速也会变高。

新型搅拌槽所研究的固含率,仅仅是在0-15%的范围内,对于高固含率,由于固体颗粒含量太高,会淹没搅拌槽底部的导流板,不能使其充分发挥导流作用,此时临界转速将会非常高,甚至要比标准搅拌槽的还要高,因此新型搅拌槽不适用于高固含率的操作。

2.2功率消耗

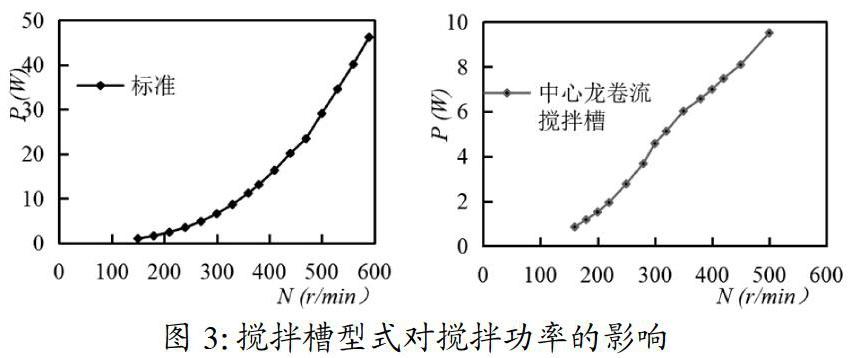

图3表示传统搅拌槽和新型搅拌槽的转速对搅拌功率的影响曲线图。由图中可以看出:随着转速的增加,传统搅拌槽的功率变化近似成指数增加,功率曲线上升过程中无明显的转折点。而在新型搅拌槽中,其变化近似成直线型式增加。由图中可以明显观察到在相同的搅拌转速下,新型搅拌槽的搅拌功率远远低于传统搅拌槽。这也说明了新型搅拌槽具有节能省功的优点。

3实验结论

在同种型式的搅拌槽下,临界转速与固体颗粒的直径、固含率有关系。由于新型搅拌槽底部导流板的作用,使得流体形成一股定向的向心流动,临界悬浮转速与传统搅拌槽相比较低。在清水状态下对传统搅拌槽和新型搅拌槽进行搅拌功率的测量,结果得出新型搅拌槽消耗的功率远远小于标准搅拌槽。