北衙多金属硫化矿金选厂改扩建方案研究

郑海雷,龚明辉,劳忠友,文 娅

(昆明有色冶金设计研究院股份公司,云南 昆明 650051)

0 引 言

北衙金矿万硐山矿段,是一个上部为氧化矿,下部为原生矿的低品位大型金矿,同时伴生有铁、银、铜等多种金属,资源储量丰富。随着矿体深部的开采,氧化矿日愈减少,原生矿不断增加。为了与采矿开采进度相匹配,需充分利用原有厂房、生产及辅助设备设施的基础上,以最低的投入将现有的4 000 t/d氧化矿金选厂改造为先进、节能、环保的现代化的5 500 t/d硫化矿金选厂。

1 改造前选厂生产现状

北衙金矿二选厂由北京矿冶研究总院设计,设计规模4 000 t/d,处理氧化矿,选厂实际生产能力达5 700 t/d,采用的主工艺流程为:“原矿细磨至-200目占95 %(半自磨+球磨)—全泥氰化浸出、提金—弱磁选—强磁选”工艺流程,产出合质金、磁铁精矿、褐铁精矿三种产品,尾矿经浓缩后由泵扬至尾矿压滤车间,再由胶带转运到大沙地尾矿库干堆,溢流水返回高位水池。选厂现生产工艺及主要设备详见图1。

图1 二选厂现生产工艺及主要设备

2 原矿工艺矿物学性质及选矿试验简介

2.1 矿物组成

万硐山深部矿属于较复杂的铜金铁多金属硫化矿矿床,其中,铜主要以硫化铜形式存在,经显微镜和MLA矿物自动检测系统查定,铜矿物以黄铜矿为主,其它铜矿物种类多,但含量低,包括硫砷铜矿、黝铜矿、辉铜矿、铜蓝、斑铜矿等。金矿物主要为含银自然金和银金矿,银矿物主要为螺状硫银矿、硫锑铅银矿和硫锑铜银矿,另有少量碲银矿、脆银矿和含银黝铜矿。铁矿物主要以磁铁矿和菱铁矿形式存在,同时含有少量褐铁矿。脉石矿物主要为石英,其次为云母、长石、石榴石、绿泥石、高岭土等。

2.2 矿石化学成分

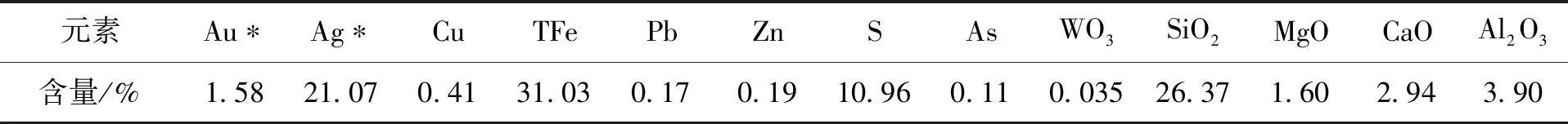

原矿综合样化学多元素分析结果详见表1,铜物相分析详见表2,铁物相分析详见表3。

表1 原矿综合样化学多元素分析结果

注:*单位为g/t。

原矿综合样化学多元素分析结果表明,该矿主要有价元素为铜、金、铁,其含量分别为0.41 %、1.58 g/t、31.03 %,为铜金铁共生矿床。根据铜矿床共伴生组分回收标准,(21.07 g/t)、铁(31.03 %)、硫(10.96 %)均已达到综合利用要求,而铅(0.17 %)、锌(0.19 %)未达到回收标准。

表2 原矿铜物相分析

表3 原矿铁物相分析

从表2可见,铜主要以硫化铜形式存在,占有率为93.89 %,但次生硫化铜占有率较高,为12.66 %。从表3可见,铁矿物主要以磁铁矿(38.12 %)和菱(褐)铁矿(23.51 %)为主,其占有率为61.63 %。

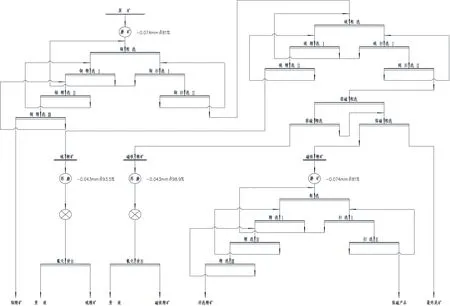

2.3 实验室推荐流程

实验室推荐流程采用“原矿磨至-200目占81 %—铜优先浮选—硫浮选—弱磁选磁铁矿—强磁选褐铁矿,硫精矿、磁铁精矿再磨—氰化浸出,强磁产品再磨—浮选”,最终铜的回收率为86.54 %,硫的回收率为90.27 %、金的回收率为87.31 %,银的回收率为91.17 %(浮选部分),试验推荐流程及指标详见图2。

图2 实验室推荐流程

3 改造方案研究

3.1 改造难点分析

1)试验推荐流程复杂,具有流程长、产品多的特点。选厂改造建设时,易对原有生产系统产生影响,受现有场地的限制,改造难度大。

2)根据国家及地方环保上的相关要求,整个选厂的设计要求无废水外排,各工段产生的溢流水需返回生产流程。

3.2 改造工艺流程及设计指标

根据原矿工艺矿物学性质研究可见,原矿中金、铜、铁为最主要的有价元素,其次为银和硫,选矿流程以金、铜、铁的回收为主,同时兼顾银和硫的回收,因此,技改原则流程确定为“原矿磨矿-200目占81%—铜浮选—硫浮选—磁选铁”、“硫精矿、磁铁精矿再磨浸金”,实验室推荐流程详见图2。

该次改造工艺流程依据为实验报告原矿性质及推荐流程,与此同时,设计从工程可实施性、管理方便的角度,结合现场实践对实验室推荐流程进行了数项优化:

1)取消试验推荐流程中强磁及强磁产品的再磨、浮选,简化流程便于生产管理。

因试验推荐流程中,强磁产品、浮选精矿均未达到相应的精矿品质要求,且金品位较低,并未产出合格精矿。此部分工艺只是研究单位为矿山今后资源综合利用水平的提高提供的一条思路,指明一个方向。因此本次设计方案取消弱磁尾矿的强磁选、强磁产品的再磨、浮选等工艺,使其流程结构更为简单可靠、科学合理,在生产中更容易控制,便于生产管理。同时,在现场用地较为紧张的前提下,取消此部分工艺可有效降低选厂的投资及生产经营费用,也便于选厂总平面的合理布置。

2)该项目的回水可分为两大类:浮选、磁选产生的回水以及氰化浸出产生的含氰回水,设计拟采用分段回水方式返回相应流程。

因环保相关要求,禁止工业废水外排,以及工艺上节约药剂消耗等方面的考量,本次方案设计增设分段回水相关工艺,使浮选回水返回磨矿、浮选以及磁选工段,含氰回水集中返回氰化工艺,使浮选水、含氰水在相应工艺中自循环,可有效降低浮选药剂以及氰化剂的用量。该系统的设置,可有效避免含氰水进入浮选工艺,抑制硫化矿选别效果,降低浮选指标,同时避免氰化水污染到浮选尾矿,可降低核桃箐尾矿库的防渗等级,实现生产废水的零排放,有效保护当地的环境。

综上,该次技改原则流程确定为“原矿磨矿-200目占81%—铜浮选—硫浮选—弱磁选铁”,“(硫精矿、磁铁精矿)分段回水—再磨、氰化浸出提金”,设计的工艺流程及设备配置详见图3,设计的选矿指标详见表4浮选设计指标表、表5氰化设计指标表(金部分)、表6氰化设计指标表(银部分)。

表4 浮选设计指标表

注:上表原矿指标由采矿排产表排出,与实验室原矿指标略有差异。

表5 氰化提金设计指标表1(金部分)

表6 氰化提金设计指标表2(银部分)

图3 设计工艺流程及设备配置

3.3 改扩建设计方案

3.3.1 改扩建设计方案原则

遵守国家及当地环保方面的相关法律、法规以及行业规范的前提下,实现本项目科学、合理的改扩建,整合现有生产条件,尽量利用原有设备、厂房及公辅设施,实现该多金属硫化矿资源的综合回收利用,有效降低项目投资,提高企业的市场竞争力。

3.3.2 改扩建设计方案

1)碎磨工段:改造前二选厂实际生产能力达5 700 t/d,改造后选厂规模为5 500 t/d,最终磨矿细度由-0.074 mm占90 %降低为-0.074 mm占81 %,根据实验研究单位的落重试验及磨矿系统产能预测以及设计单位碎磨生产能力核算,其碎磨系统生产能力可达6 000 t/d,原有的SAB流程(C110颚式破碎机+Φ5.5×6.6半自磨机+Φ4.3×7.0溢流型球磨机)能够满足改造后选厂的生产能力需要,因此本次改扩建碎磨工段利用选厂原有厂房、设备和辅助设施。

2)浮选工段:浮选工段为铜硫分离浮选,采用一粗三精两扫铜浮选+一粗两精两扫硫浮选,设计拟选用XCF/KYFⅡ型自吸浆充气机搅拌式浮选机,该型浮选机不需要阶梯配置,可自吸矿浆,中矿返回不需设置泡沫泵、同时又具有一般充气机械搅拌式浮选机的优点 。该型浮选机适用于此类有一定粘稠度、密度大的硫化矿浮选,以保证浮选过程中泡沫分散效果,减少药剂的用量。浮选车间、药剂贮藏及制备间均为新建,浮选加药机采用脉动式自动加药机,可将药液从低位投加到高位,无需自流高差,计量准确度较高。

3)磁选工段:磁选采用一粗一精弱磁回收磁铁矿,处理量为79 t/h·台,选厂改造后的实际处理量60 t/h·台,浮选尾矿可自流至磁选,管道经简单改造后即可满足选厂的生产需要。

4)分段回水工段:分段回水系统采用“浓缩+过滤+造浆”工艺,使浮选回水返回磨矿、浮选以及磁选工段,含氰回水集中返回氰化工艺,该系统的设置,主要是为了避免含氰水进入浮选工艺,抑制硫化矿选别效果,降低浮选指标,使含氰水在氰化工艺中自循环,降低氰化剂的用量。同时,确保尾矿为浮选尾矿不含氰,从而在整个生产过程中从源头杜绝氰化废弃物的排放,实现源头预防、过程阻断、清洁生产。该系统的建成后,不需要再新建氰化水净化系统,可为企业节省大量生产、经营费用。

该系统可设置于再磨前或再磨后,考虑到再磨后精矿粒度较细,不利于精矿脱水,因此本次设计含氰水回水设置于再磨前。设计采用“浓缩+过滤+造浆”工艺,即精矿矿浆由浓缩机/浓缩磁选机进行浓缩脱水以及陶瓷过滤机脱水,尽可能地降低矿浆中的浮选水(返回浮选高位水池),滤饼含水可降到15%后再加含氰水造浆进入到精矿再磨。溢流水分别进入氰化回水池、浮选水回水池,再进入到相应工段。

5)磁铁精矿、硫精矿再磨:实验室推荐流程对浸出粒度要求细,磁铁精矿再磨细度为-0.043 mm占98.9 %、硫精矿再磨细度为-0.043mm占93.5 %,此类细磨、超细磨的工业应用中,有代表性的搅拌磨主要为配有螺旋形搅拌器的塔磨机、配有棒形搅拌器的Detritor磨机和配有盘型搅拌器的Isa磨机,其中,塔磨机和Detritor磨机是立式搅拌磨机,Isa磨机是卧式搅拌磨机。

与其它设备相较,塔式磨机具有设备重量小,能耗、钢球消耗低,设备检修维护简单,产品粒度细、过粉碎现象少等特点,对于本项目略显狭窄的场地条件来说更加适宜,本项目再磨车间为新建,单独布置。

6)磁铁精矿、硫精矿的浸出、提金工段:磁铁精矿、硫精矿的浸出、提金工段包括浸出、解吸、电积、熔炼、炭再生等生产工艺,均可利用现有设施。选厂浸出车间原有浸出系统为2个浸出系列共22个浸出槽,可利用其中12个浸出槽,作为磁铁精矿、硫精矿的氰化浸出,待其它相关改造工程施工完成后,只需减少原有浸出槽台数调整相关矿浆管路即可满足生产要求。浸出后浸渣分别进入磁铁精矿、硫精矿的脱水流程。

磁铁精矿、硫精矿氰化浸出生产的载金炭采用水力输送到解吸电积车间进行解吸电积,载金炭上吸附的金经过高温高压无氰解吸电积后得到的金泥,金泥经酸洗除杂,再过滤、干燥,配上一定的熔剂(硼砂+硝酸钾)后,进人中频炉进行熔炼,熔炼温度为1 250℃左右,时间约2~2.5 h/炉,最终得到合质金。载金炭经过解吸电积后即为贫炭,贫炭返回浸出流程或经过炭再生后再返回浸出流程。

解吸电积仍利用二选厂原有的10 t/d的解吸电积系统,炭再生仍利用二选厂原有的100 kg/h的炭再生系统。

7)精矿脱水工段:精矿脱水均采用“浓缩+过(压)滤”两段脱水流程,过(压)滤后的精矿进入精矿库贮存,再装车外运,滤液分段返回各生产流程,无废水外排。整个流程只需在原精矿过滤车间新增1台20 m2陶瓷过滤机(铜精矿过滤),1台φ30.0 m浓缩机(硫精矿浓缩)即可满足设计需求,其余设备设施均利旧。

8)浮选尾矿浓缩:利旧原有的NXZ-60 m尾矿浓密机,浓缩后底流浓度约为45 %,再由泵扬至核桃箐尾矿库堆存。

以上设计方案及设备选型详见图3设计工艺流程及设备配置。

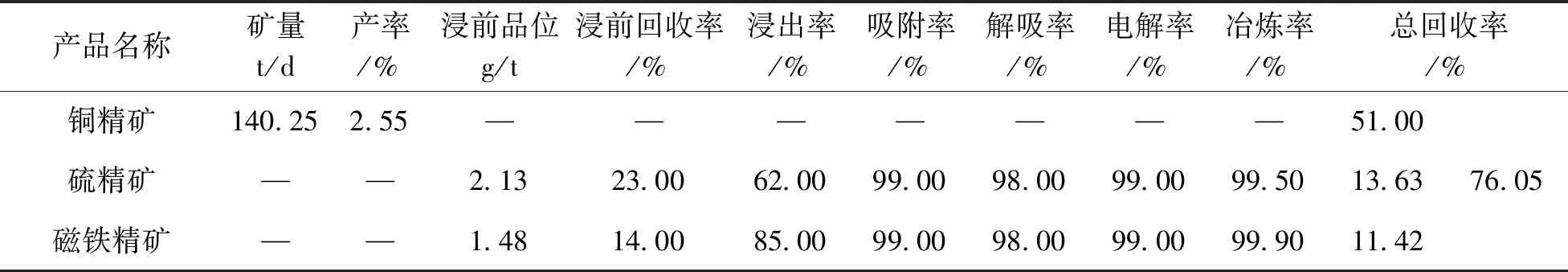

4 试生产结果

该选厂已于2018年6月正式投产,投产以后通过现场顽石系统顽石窗的优化、旋流器沉砂口径优化、石灰乳精准添加等各项调试与技改,分段回水等各生产系统运行良好。试生产结果表明,生产指标基本达到或接近各项设计指标,同时也进一步证明了本项目方案设计的前瞻性与适应性,本项目设计、生产各项指标对比详见表7。

表7 设计、生产指标对比表

5 结 语

选厂工艺流程的设计是一项多学科的、综合性的学术范畴,是一个再创造的过程,试验研究部门所提供的选矿试验报告,一般仅对选别工艺流程进行研究,提出推荐的选别工艺流程,本次设计中,在试验推荐流程的的基础上,结合原矿性质、流程特点、环保要求以及现场地形条件等多方因素,进行了数项流程优化。在充分利用原有设备设施的前提下,提出了科学、合理的工艺改造方案,实现生产废水的再利用与生产废水的零排放,使得浮选回水、含氰回水分段返回各生产环节,为选厂今后生产的达产达标打下坚实基础。