隧道二次衬砌质量控制新技术

贾海龙, 张文新, 邓 川

(1. 中铁隧道集团三处有限公司, 广东 深圳 518052; 2. 中铁隧道勘察设计研究院有限公司, 广东 广州 511458)

0 引言

随着经济的快速发展和施工技术的提高,铁路给交通运输带来了极大的便利。但是,部分在建和已开通隧道的质量问题影响隧道施工和运营安全。因此,对隧道出现的质量问题,必须进行针对性的工装工艺改进和技术创新。

在隧道施工中会出现各种质量缺陷问题: 人工检查初期支护断面测点间距过大、断面之间存在盲区,高精度仪器投入少,导致二次衬砌厚度不足;防水层铺设不规范,使二次衬砌背后存在空洞;二次衬砌台车与已浇筑二次衬砌混凝土硬性搭接不密封,施工缝结合部位混凝土漏浆,导致混凝土离析、产生蜂窝麻面和不密实掉块;二次衬砌台车就位过程中搭接部分的顶力未设缓冲层,台车顶力较大时压溃搭接部位的混凝土;拱顶混凝土浇筑没有注浆填充导致存在空洞,或注浆回填压力和数量控制不严导致二次衬砌开裂;二次衬砌混凝土浇筑中采用人工振捣,导致振捣不均匀,强度不均匀;人工洒水养护质量不可控导致混凝土后期强度增加不够等。隧道各种质量缺陷遗留到铁路运营时处理,会使原施工单位花费百倍甚至上千倍的代价利用“天窗”时间整治,对企业来说是极大的负担。

如何在隧道修建阶段不产生或尽可能少产生质量缺陷,是隧道建设者必须研究解决的课题。文献[1]在京张铁路隧道衬砌施工中应用了带模注浆新型铁路隧道衬砌台车,有效预防了隧道二次衬砌拱顶空洞,提高了隧道拱部衬砌施工质量。文献[2]提出了从隧道设计、原材料、配合比、施工工艺等方面提高二次衬砌施工质量的对策措施, 通过在合武客专工程的应用,有效减少了衬砌缺陷。文献[3]以既有铁路隧道衬砌开裂的基本形态和造成的主要原因为基础,通过理论分析建立既有铁路隧道衬砌裂损维修方案决策模型并指导施工。文献[4-5]针对铁路隧道工程实体质量缺陷防控情况,对隧道工程已产生缺陷进行分析,针对隧道仰拱、二次衬砌施工缝质量控制提出了相应的预防措施。文献[6]提出了在铁路隧道衬砌背后采取注浆施工工艺来保证铁路隧道衬砌的稳定性。文献[7-8] 分析了隧道衬砌易产生渗漏的部位及原因,并提出了具体的施工措施,起到了良好效果。文献[9]分析了人为因素和材料因素,从混凝土施工工艺方面对铁路隧道二次衬砌施工质量进行控制。文献[10]介绍了蒙华重载铁路隧道二次衬砌各工序施工质量现场控制要点和标准,提高了隧道二次衬砌总体施工质量。文献[11-12]分析了高速铁路隧道施工缝崩边崩块、裂缝(纹),二次衬砌表面翻砂、离析、露筋等缺陷带来的危害,阐述了高速铁路混凝土缺陷处理的方法。综上所述,当前对于二次衬砌混凝土施工质量主要是对单项问题或者管理方面进行研究和采取措施,没有从提高设备性能和施工控制技术方面进行系统性地研究。

本文结合张吉怀铁路某隧道工程实际,按照“聚焦交通强国、铁路先行,深化强基达标、提质增效,高起点、高标准、高质量施工”的原则,遵循“以工装保工艺、以工艺保质量、以质量保安全”的理念,从初期支护平整度、初期支护侵限管理、防水板施工工艺、台车结构改进、施工缝、衬砌堵头板、拱部防空洞监测方式和内控管理等方面进行隧道衬砌质量控制技术研究,大幅提高二次衬砌施工质量和降低隧道缺陷率。

1 依托工程及拟解决的问题

1.1 依托工程

新建张吉怀铁路某隧道全长12 km,设置4座辅助坑道,隧道场区属剥蚀及溶蚀低山丘陵地貌,总体地势为中间高两端低,中部地势陡峭。狭长沟谷纵横发育,多呈“V”字形,隧道Ⅳ、Ⅴ级围岩占94%以上,洞身穿越4条断层带和1处不整合接触带。隧道平面如图1所示。

图1 隧道平面图

1.2 拟解决的问题

1)如何确保隧道衬砌厚度; 2)如何大幅降低隧道衬砌施工缝开裂、掉块的概率; 3)如何大幅降低隧道拱顶脱空的概率; 4)如何实现隧道拱墙衬砌分层逐窗浇筑混凝土; 5)如何提升隧道衬砌混凝土密实度。

2 隧道二次衬砌质量控制新技术

2.1 开挖成型控制新技术

在全线率先引进了三维激光隧道扫描测量系统,与全站仪、二维断面仪相比,具有以下优点: 扫描速度快,达100万点/s,能实现全覆盖,3 min可扫描20 m; 精度高,能够快速反馈隧道开挖面的成型结果,及时进行修正,提高开挖成型的质量。隧道扫描测量系统及检测结果如图2—3所示,优点对比见表1。

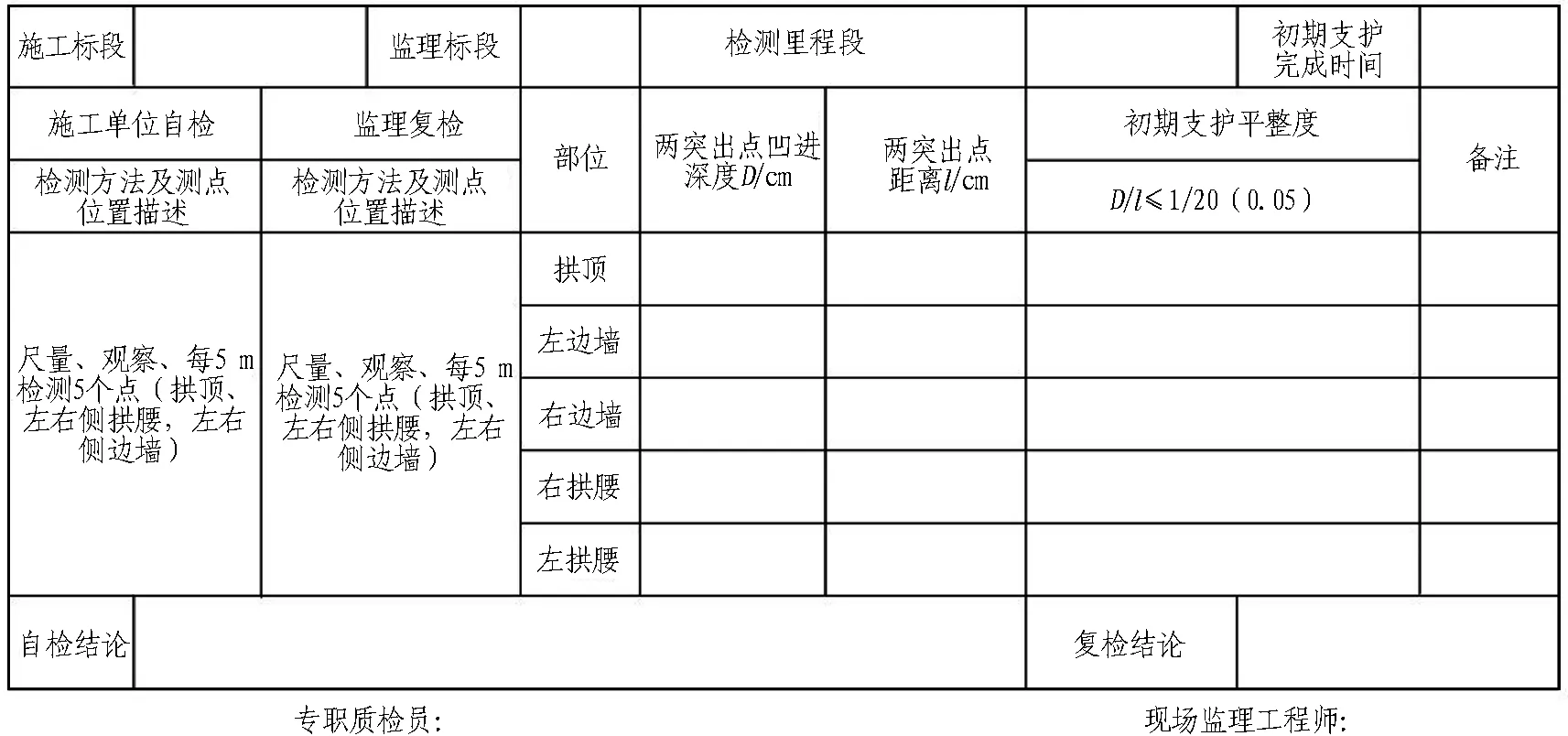

2.2 初期支护基面质量控制新技术

将初期支护基面平整度纳入工序管理,采用2 m靠尺,重点检查拱部,并填写平整度检查记录表(见图4),达标后由技术员、施工员、班组长共同签字后方可移动栈桥进行仰拱施工和拱墙防排水施工。该技术能将质量隐患彻底消灭在仰拱前方,从根源上杜绝因基面不达标铺设防水层引起的脱空问题。

图2 三维激光隧道扫描测量系统

图3三维激光扫描测量结果示意图

Fig. 3 Sketch of 3D laser scanning measurement results

采用三维激光隧道扫描测量系统及时掌握隧道初期支护的净空断面,做到无盲区。软件处理速度快,能在1 min内生成电子结果,并及时提供数据指导现场超欠挖管理。

表1 全站仪、二维断面仪、隧道扫描检测项目对比表

图4 初期支护平整度检查记录表

2.3 结构防排水质量控制新技术

2.3.1 改变防水板铺设工艺

改变传统防水板固定应松紧适度并根据基面的圆顺程度留足余量的施工理念,使防水板密贴基面,规避了拱部混凝土浇筑过程中因富余防水板褶皱引起的混凝土脱空或不密实。

2.3.2 改变防水板焊接工艺

为保证热熔垫片数量、间距满足规范和设计要求,热熔垫片采用激光定位,具有容易制作、操作简单、工效高等优点。垫片与防水板采用无损高强度磁焊机焊接固定,磁焊枪解决了超声波焊穿、焊接强度不足等问题,且焊接用时只有超声波的1/3,大大提高了焊接效率,增大了焊接接触面,降低了因防水层拱部脱落导致衬砌拱顶脱空的风险。激光定位和磁焊机焊接如图5—6所示。

图5 激光定位

图6 磁焊机焊接

2.3.3 改变防水板固定点间距

传统固定点间距为拱部0.5~0.8 m、边墙0.8~1.0 m,结合现场实际情况将间距固定为拱部0.5 m、边墙0.8 m,防止因间距过大造成浇筑混凝土时防水板脱落。防水板铺设效果如图7所示。

图7 防水板铺设效果

2.4 模板台车改进技术

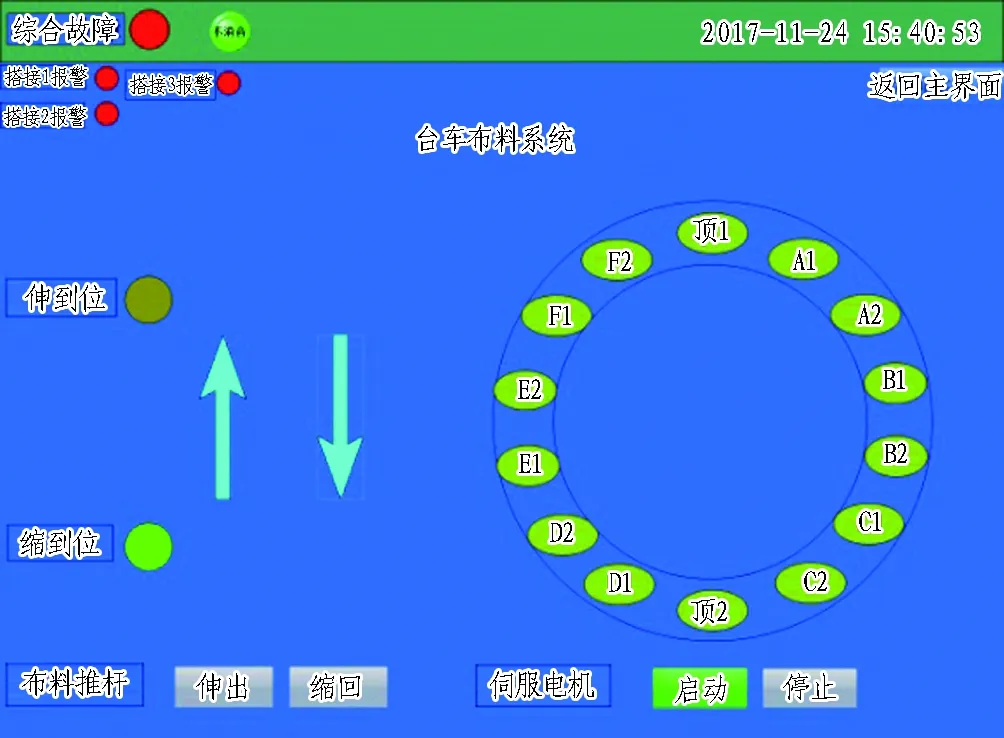

采用新型衬砌台车,增大净空面积,使隧道通风与施工环境得到改善;并通过调整台车模板的支撑方式,增强了模板台车的整体刚度。利用三角形稳定性原理,使模板与底部平台形成三角形稳定结构,提高模板整体刚度,增强其抗侧压能力。衬砌台车控制采用信息集成控制系统,通过PLC智能集成了台车浇筑状况、布料系统、拱顶自动振捣、拱顶空洞监测、端部搭接监测、侧部压力监测、液压系统、行走系统及衬砌数据报表。新型衬砌台车及自动布料系统如图8—9所示。

图8 新型衬砌台车

(a) 台车布料监控

(b) 布料管路布置

2.5 施工缝控裂技术

针对二次衬砌端头混凝土容易被顶裂、掉块,采用“V”形橡胶条和橡胶垫板软搭接2种施工工艺,二次衬砌台车就位时实现零搭接,有效防止了端头混凝土被顶裂的质量问题。

二次衬砌端头采用“V”形橡胶条技术,规避了环向施工缝不规则裂纹,将施工缝裂纹控制在V形槽中间,防止了施工缝处混凝土毛刺毛边;有效防止了施工缝结合部位混凝土漏浆,降低了由于漏浆导致混凝土离析、蜂窝麻面不密实产生的掉块风险;对衬砌台车就位过程中搭接部分的顶力起到了缓冲作用,防止台车挤压过紧压溃搭接部位的混凝土。施工缝与 “V”形橡胶条如图10所示。

(a) 成型施工缝

(b) “V”形橡胶条

二次衬砌端头采用橡胶垫板软搭接技术。台车面板与已衬砌段搭接部位敷设橡胶等缓冲密封材料,既能缓冲预防台车顶裂端头混凝土,又能密贴预防漏浆。橡胶垫板如图11所示。

图11 矩形橡胶垫板软搭接

2.6 橡胶堵头板工艺

二次衬砌台车端头采用复合橡胶立杆伸缩堵头板,该堵头板具有操作方便、质量小、密封性好、可重复使用、安全可靠和性价比高等优点,实现了衬砌端部封挡牢固、适度微变,提高了衬砌端头封堵质量。衬砌端头橡胶模板布设如图12所示。

(a) 橡胶模板

(b) 端头封堵

2.7 拱顶空洞预防技术

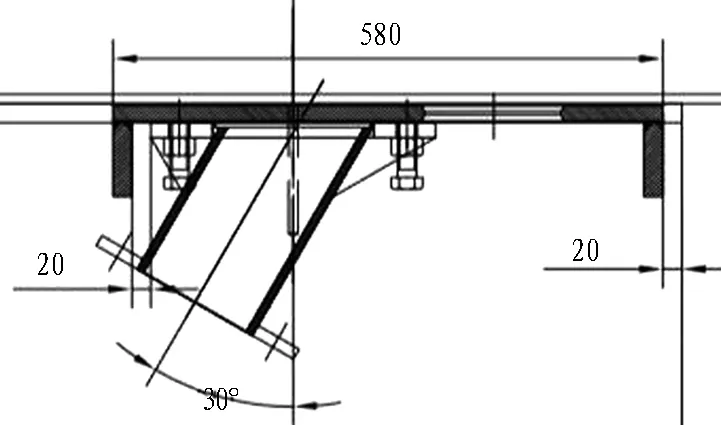

1)在设计模板台车时对刹尖孔位置进行优化,距二次衬砌端头75 cm。

2)因模板台车拱顶传统垂直式刹尖孔泵送混凝土对台车的反作用力较大,导致台车易变形,且拱部混凝土自然流动,极易造成混凝土不密实。拱顶位置原设计3个垂直刹尖孔,故将拱顶前后2个垂直刹尖孔改为60°斜孔,拱顶中间位置刹尖孔方向不变。混凝土浇筑时利用反向回流原理,从已浇筑二次衬砌搭接处开始,填充饱满至灌注孔的位置后,新灌注的混凝土将反向流向掌子面方向,达到降阻、减压效果,使二次衬砌端头混凝土填充密实。垂直式刹尖孔和倾斜式刹尖孔设置如图13—14所示。

3)拱顶安装分布式密实度传感器,实时监测拱部混凝土密实度,以台车顶部压力作为另一个控制指标,通过双指标来判断拱部混凝土浇筑完成的时机,防止拱部出现空洞。分布式密实度传感器通常设置在拱顶土工布与防水板之间,当检测原件的指示灯显示绿色时,表明拱顶混凝土饱满度满足要求,无空洞; 当指示灯显示红色时,表明有厚度≥5 mm的空洞。分布式密实度传感器如图15所示,压力监测点设置在台车面板的顶部,纵向平均设置4个监测点,根据压力值判断拱部混凝土是否饱满、密实。

图13 垂直式刹尖孔设置图

图14 倾斜式刹尖孔设置图(单位: cm)

(a) 显示器

(b) 传感器

4)因带模注浆对二次衬砌早期混凝土结构有一定的破坏作用,现场未采用带模注浆工艺,衬砌混凝土达到设计强度后采用了拱顶回填注浆工艺。

2.8 混凝土浇筑及振捣新技术

1)浇筑。采用台车布料系统自动控制,布料时通过自下而上、左右对称、分层逐窗浇筑,克服了传统跳窗浇筑易导致混凝土离析、产生“人”字坡冷缝等通病;减少了换管施工工序,降低了工人的劳动强度。自动布料系统如图9所示。

2)振捣。拱部二次衬砌混凝土采用附着式振捣器具有一定的局限性,故改变传统方式采用气动振捣器,该设备采用新型振捣方式,将常规平板式振动改为垂直式振动,通过高压风进入振捣器气缸,实现活塞式高频震动,最大震动半径为1.3 m; 当振捣器完全插入混凝土后,间隔振动10~15 s后停止。该设备使用安全、方便。气动振捣器如图16所示。

图16 气动振捣器

2.9 养护新技术

初期支护变形稳定后施工的二次衬砌混凝土,脱模时强度应不小于10 MPa。脱模后及时采用自动喷淋养护台车进行养护,在设定的养护范围、时间内,定时自动往返、根据湿度自动喷淋全覆盖养护,保证混凝土强度。混凝土自动喷淋养护台车如图17所示。

图17 混凝土自动喷淋养护台车

3 隧道二次衬砌质量管理新办法

3.1 开展混凝土品质提升管理

按照“问题导向,查找原因”的宗旨,成立了混凝土品质提升管理机构,从原材料(机制砂)进场验收,混凝土配合比设计及应急纠偏,混凝土试拌(开盘鉴定)、生产、运输、浇筑、养护、强度检测、验证等环节制定了责任人和考核标准,以提升混凝土的品质,确保混凝土的实体质量。

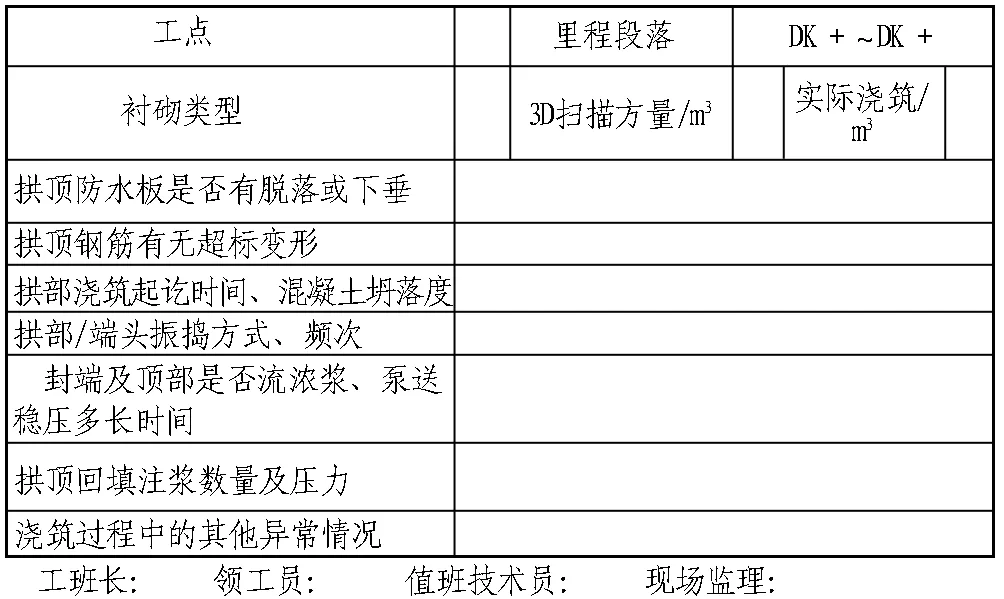

3.2 混凝土浇筑结束条件确认

当混凝土浇筑到起拱线位置时,由工班长、领工员、值班技术员和现场监理4人共同对拱部混凝土的浇筑结束条件进行确认。浇筑结束后所有确认人员在记录表上签字、存档,作为记录施工过程的原始资料,同时也作为竣工资料的组成部分。二次衬砌关键工序实名制记录样表如图18所示。

图18 二次衬砌关键工序实名制记录样表

3.3 实行作业实名制管理

将二次衬砌作业关键工序作为管控重点, 实行实名制管理,脱模后在每组二次衬砌混凝土表面喷涂二次衬砌实名制铭牌(见图19)。该方法具有可追溯性,能强化现场主要人员的质量意识和责任意识。

4 采用新技术与传统方式的效果对比

通过工装工艺改进和管控措施细化等方法实现了现场管理全覆盖、关键工序环节过程全监控,规范固化了安全质量管控行为,有效减少了质量安全风险。通过对已施工衬砌段落的实体检测,已彻底杜绝欠挖,二次衬砌厚度满足设计要求,拱顶的脱空率已降低至5%以下。新技术与传统方式缺陷率对比见表2。

表2新技术与传统方式缺陷率对比表

Table2Comparisonofdefectratebetweennewtechnologyandtraditionalmethod

%

5 结论与建议

1)采用三维激光隧道扫描测量系统高效、快捷、全角度掌握隧道初期支护的净空断面,杜绝了初期支护侵限,确保初期支护表面平整;红外线防水板铺设定位与焊接工艺优化,确保防水板与基面密贴,规避了隧道拱部防水板出现褶皱,保证了二次衬砌不欠厚。

2)采用台车分层逐窗自动布料系统、改进的气动振捣器和自动喷淋养护台车,有效保证了二次衬砌混凝土强度。

3)通过在台车拱顶设置刹尖孔、安装分布式密实度传感器和台车顶部压力传感器,采用双指标准确判断拱部混凝土浇筑完成的时机,防止了拱部因浇筑不密实而形成空洞。

4)通过在拱墙混凝土施工缝处采用“V”形橡胶条和橡胶垫板软搭接2种施工工艺,保证了结构混凝土的完整性。

二次衬砌背后脱空率虽然较传统施工工艺有大幅降低,但仍未杜绝;气动振捣器的振捣深度还有限,在今后的施工还需进一步研究、改进。