固体氧化物燃料电池LSCF基复合阴极的电化学性能研究

王振伟 ,屈丹龙 ,樊震坤 ,丁浩 ,李国昌 ,张健 ,张超 ,孟凡朋 ,孙海滨*

(1.山东理工大学 材料科学与工程学院,淄博 255000;2.中石化油田勘探开发事业部,北京 100728;3.山东硅元新型材料股份有限公司,淄博 255086)

1 前言

固体氧化物燃料电池(SOFC)能够把燃料中的化学能直接转换为电能,它具有清洁环保、燃料适应性强、全固态组件、可以设计热电联供系统等优点,是一种新型的清洁发电装置。目前,SOFC的主要发展趋势是降低操作温度,向中温化发展。不过,随着操作温度的降低,SOFC阴极的极化阻抗变大,导致电池性能下降,因此,亟需开发新型的中温SOFC阴极材料。

La0.6Sr0.4Co0.2Fe0.8O3-δ(LSCF)是目前研究较为广泛的固体氧化物燃料电池阴极材料之一,具有较高的离子电导率和电子电导率。但是,其中温极化阻抗仍然较高[1,2]。Er0.4Bi1.6O3-δ(ESB)和Ag均为优良的氧离子导体,有望促进阴极反应过程中氧传输和氧交换的能力,进而促进氧还原能力[3,4]。本论文拟向LSCF中分别添加ESB、ESB-Ag,制备高性能复合阴极,以提高SOFC在中温条件下的电化学性能。

2 实验过程

2.1 样品制备

固相法合成Er0.4Bi1.6O3-δ(ESB)粉:按照化学计量比称取Er2O3粉、Bi2O3粉,经球磨混合,在800℃煅烧9h,得到ESB粉体。

LSCF-ESB复合阴极浆料:按照质量比1:1称取ESB粉和LSCF粉,外加10%石墨造孔剂和80%粘结剂,研磨混合均匀,得到LSCF-ESB复合阴极浆料。

LSCF-ESB-Ag复合阴极浆料:按质量比1:1称取Ag浆和50wt.%LSCF-50wt.%ESB混合粉,按照上述工艺研磨混合均匀,得到LSCF-ESB-Ag复合阴极浆料。

采用丝网印刷工艺将阴极浆料涂覆在Ce0.8Sm0.2O2-δ(SDC)电解质片的上下表面,阴极面积为0.28cm2。经不同温度煅烧,使阴极与电解质片紧密结合在一起。LSCF-ESB阴极的煅烧温度为1000℃,LSCF-ESB-Ag的煅烧温度为 650℃。

图1 交流阻抗图谱

2.2 性能测试

2.2.1 交流阻抗测试

将样品置于管式电阻炉之中,上下表面通过银丝桥接至外部与电化学工作站连接。以3℃min-1的升温速率升温至600℃,在600~800℃温度范围内,每隔50℃取一温度点,保温30min后测得交流阻抗图谱。测试放大电压为10mV,频率范围为0.1Hz-1MHz。由交流阻抗图谱测量的结果,根据公式(1)计算电极的界面极化阻抗:微观形貌。

式中,RE是界面极化阻抗(单位 Ω·cm2);RL是总阻抗(单位Ω);RH是欧姆阻抗(单位Ω);S是电极的几何面积。

图1是典型的交流阻抗图谱。阻抗图谱与实轴(Z')交于RH和RL两点,阻抗图谱与实轴低频段交点RL和高频区交点RH之间的距离,RL-RH是电解质两侧电极的极化阻抗的总和[5]。

2.2.2 电池性能的测试

首先,将煅烧后的SDC电解质片磨至厚度为0.35 mm,采用丝网印刷工艺在电解质片的上表面涂覆 LSCF-ESB-Ag阴极浆料,经 650℃煅烧 2h。然后,在电解质下表面涂覆Ag-SDC阳极浆料,在880℃煅烧2h,得到单电池。将单电池封装在石英管顶端,阴极端气体为空气,阳极端气体为湿H2,H2流速为 40ml·min-1,测试温度为 750℃。采用线性扫描伏安法测量单电池的电流与电压(I-V)以及电流和能量密度(I-P)的关系。

2.2.3 物相组成

采用X射线衍射仪对LSCF和ESB粉体发生反应后的物相组成和高温化学相容性进行分析。对于ESB和LSCF高温化学相容性的研究,将ESB粉与LSCF粉按照质量比1:1混合,分别在不同温度下煅烧2h,对煅烧后的复合粉体进行XRD分析。

2.2.4 微观形貌

使用扫描电子显微镜(SEM)观察复合阴极的

3 结果与讨论

3.1 LSCF-ESB复合阴极的电化学性能和化学相容性研究

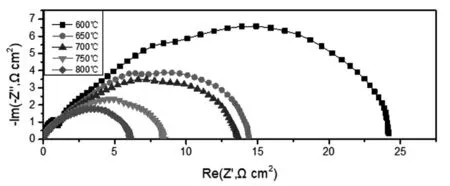

实验发现,当煅烧温度为1000℃时,LSCF-ESB阴极能够较好地粘附在电解质表面,若煅烧温度过低,容易发生阴极脱落现象。因此,研究对象为经1000℃煅烧的LSCF-ESB复合阴极。图2所示为该复合阴极在不同测试温度下的交流阻抗图谱,可以看出,随着测试温度的升高,极化阻抗圆弧的跨距越小,这说明极化阻抗值随着温度升高而降低。

图2 LSCF-ESB复合阴极在不同测试温度下的交流阻抗图谱

图3 LSCF-ESB复合阴极与LSCF阴极的极化阻抗的对比图

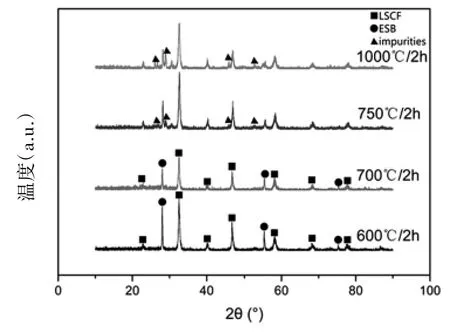

图4 经不同温度煅烧的LSCF-ESB复合粉体的XRD图谱

经计算,LSCF-ESB 复合阴极在 600℃、650℃、700℃、750℃、800℃测试温度下的界面极化阻抗值 RE 分别为 24.47Ω·cm2、14.17Ω·cm2、13.75Ω·cm2、8.36Ω·cm2、6.27Ω·cm2。为了研究添加 ESB 对LSCF阴极性能的影响,本文测试了LSCF阴极的极化阻抗,并与LSCF-ESB复合阴极进行了对比,如图3所示。可以看出,LSCF-ESB复合阴极的极化阻抗值明显高于LSCF阴极,这对阴极性能是不利的,与预期结果相悖。

为了探究阴极性能降低,即极化阻抗值提高的原因,本文对LSCF和ESB粉体在不同煅烧温度下的化学相容性进行了研究。图4所示为ESB粉与LSCF粉在600~1000℃下煅烧的XRD谱图,可以看出,ESB和LSCF粉体在600℃和700℃的化学相容性良好,无杂质相生成。在750℃保温2h,在2θ=30°和 2θ=32°处有杂质相生成,当温度提高到1000℃时,生成的杂质相的衍射峰强度增强。因此,LSCF-ESB阴极性能的降低主要归因于杂质相的生成,只有将煅烧温度降至700℃以下才能避免杂质相生成。

3.2 LSCF-ESB-Ag复合阴极的电化学性能及微观形貌

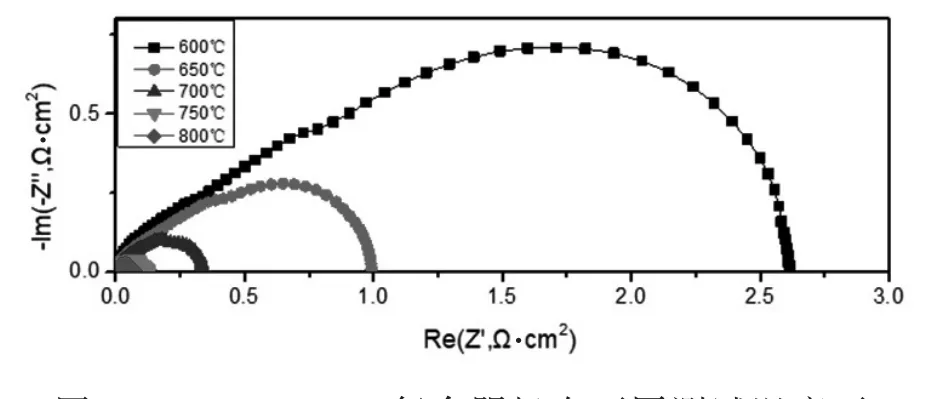

如前文所述,只有将煅烧温度降至700℃以下才能避免杂质相生成。Ag是优异的电子导体和氧离子导体,在低温下烧结具有良好的粘结性,但由于其熔点较低,温度升高,容易发生团聚,将Ag与其他材料复合既能够有效抑制Ag的团聚,又能提高复合材料的烧结性能。为了降低煅烧温度,本文通过向 LSCF-ESB中添加低熔点 Ag,制备了LSCF-ESB-Ag复合阴极。实验发现,添加Ag可以使复合阴极的煅烧温度降至650℃。图5为LSCFESB-Ag复合阴极的极化阻抗图谱,经计算,在700℃和800℃的极化阻抗值分别为 0.34Ω·cm2、0.07 Ω·cm2,显著优于 LSCF-ESB 复合阴极。

图5 LSCF-ESB-Ag复合阴极在不同测试温度下的交流阻抗图谱

图 6(a)LSCF-ESB-Ag、LSCF-ESB 复合阴极在不同测试温度的极化阻抗对比图和(b)LSCF-ESB-Ag复合阴极、LSCF阴极在不同测试温度的极化阻抗对比图

图6 所示为LSCF-ESB-Ag复合阴极与LSCFESB复合阴极、LSCF阴极在650~800℃测试温度下的极化阻抗对比图。由图6(a)可以看出,LSCFESB-Ag复合阴极的极化阻抗值显著低于LSCFESB,即LSCF-ESB-Ag具有更为优越的电化学性能。这是因为,低熔点Ag的加入,使LSCF-ESB-Ag阴极的煅烧温度降至650℃,可避免LSCF和ESB反应生成杂质相。由图6(b)可以看出,与LSCF阴极相比,LSCF-ESB-Ag复合阴极也具有更好的电化学性能。这是因为ESB是一种优良的氧离子导体,可以促进阴极反应过程的氧传输和氧交换能力,进而提高氧还原能力,即提高阴极的电化学性能。

图7所示为LSCF-ESB-Ag复合阴极结合在电解质片表面的SEM图。可以看出,上部的阴极材料呈现出疏松的多孔结构,粒径大多在0.5~1μm之间,复合阴极晶粒细小且粒径均匀,该结构有利于氧气在电化学反应过程中的快速输送和扩散;下部的电解质呈致密结构,仅存在少量闭气孔,可保证电池工作过程的氧离子传导。还可以看出,复合阴极和电解质片结合紧密,这说明低熔点Ag的加入能够有效提高复合阴极和电解质的结合状态。

图7 电解质支撑LSCF-ESB-Ag复合阴极的SEM图

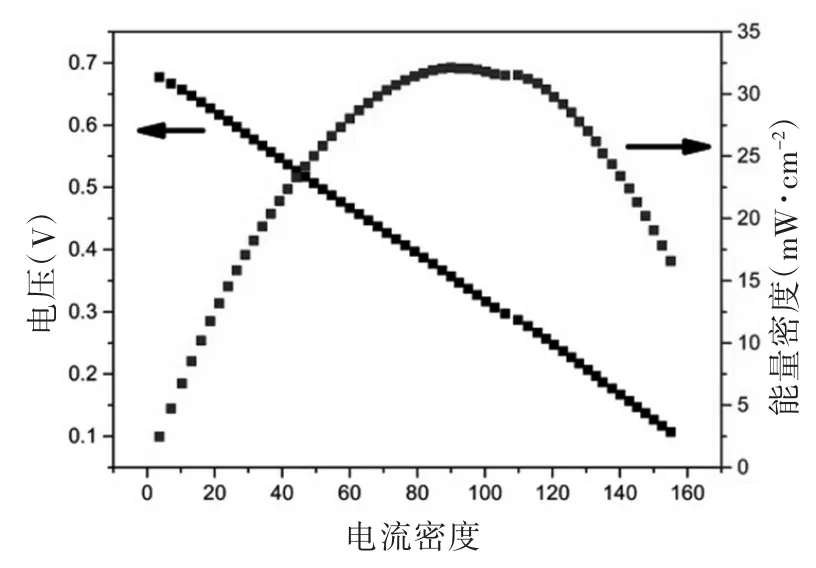

图8 750℃下燃料电池电压和能量密度随电流密度的变化图

3.3 单电池性能

为了进一步验证LSCF-ESB-Ag复合阴极的应用性能,本文制备了SOFC单电池。图8为750℃下SOFC电压和能量密度随电流密度的变化关系。可以看出,当电流密度为90mA·cm-2时达到最高功率密度32.5mW·cm-2,表现出了良好的性能。

4 结论

通过向LSCF中同时添加ESB和Ag,制备了LSCF-ESB-Ag复合阴极。该复合阴极在700℃空气条件下测得的极化阻抗为0.34Ω·cm2,优于传统的LSCF阴极。所制备单电池的最高功率密度为32.5mW·cm-2,表现出了良好的电池性能。