微观织构配流副热-流-固耦合润滑特性

胡 山,王兆强,冀 宏2,杨 俭3,张恒运

(1. 上海工程技术大学机械与汽车工程学院,上海 261620; 2. 兰州理工大学,能源与动力工程学院,甘肃兰州 730000; 3. 上海工程技术大学城市轨道交通学院,上海 261620)

引言

柱塞泵配流副的流-固耦合润滑特性研究的是流体力学和固体力学相互结合渗透的耦合计算,流场运动对固体变形的影响以及固体变形对流场运动的影响,在高速、高压条件下强大的流体作用使金属材料产生弹性变形,流体与固体相互作用达到相互耦合的瞬态分布[1-2]。缸体倾斜带来的流体动压效应导致配流副的压力变化,黏性流体在配流副表面间形成楔形间隙产生流体动压压力,考虑了2种金属表面之间的黏滞效应和弹性变形,形成了弹流润滑[3-4]。

多年来国内外专家对热-流-固耦合开展了多方面的研究[5-6]。齐晓燕等[7]针对飞机液压管路系统,采用ANSYS仿真软件对其高速、高压工况进行流-固耦合分析研究。胡纪滨等[8]运用弹流润滑理论,建立配流副弹性变形条件下的几何模型,计算配流副的弹性变形对其摩擦性能的影响。王猛[9]利用有限元数值分析及ANSYS软件对配流副进行分析,研究配流副流-固耦合受力情况。得到配流副动态工作时的受力边界条件,并对配流副的变形云图进行了仿真计算。李运华等[10]分析了配流副热-流-固耦合润滑特性,柱塞泵的高压/高转速运作可以提高功率密度,但也会加剧摩擦副的热-流-固耦合效应,利用数值分析方法对配流副进行耦合计算,揭示了配流副中流体的温度、应力和变形。唐和生等[11]建立了轴向柱塞泵滑靴副的热弹流润滑模型,考虑了弹性流体力学与黏温效应之间的相互作用,讨论了摩擦副的弹性变形以及油膜厚度、压力和温度的分布规律。纪占玲[12]考虑了温度对材料性能和热流体对配流副结构的影响,建立了热流体的弹性力学模型。计算了油膜的温度和压力随时间的变化规律及流体的压力分布规律。VESENJAK M,REN Z[13]提出了混合流体-结构相互作用的计算分析。运用流体动力学(CFD)软件计算分析多相流体场。基于有限元法编程计算分析模型,流体在混合计算中对变形具有显著影响。IVANTYSYNOVA团队[14-18]对柱塞泵进行了大量的研究工作。在Maha流体动力研究中心对配流副进行了建模计算,开发了一种流体结构与温度相互作用的模型,该模型考虑了弹流润滑效应,能够准确测量流体油膜厚度。通过建立润滑界面的热-流-固的模型,采用有限差分和有限元相结合的方法求解最小油膜厚度的条件。

利用雷诺方程推导配流副油膜厚度、压力方程,采用有限差分法计算求解,利用FORTRAN语言编程计算求解雷诺方程,利用MATLAB语言仿真油膜厚度、压力及温度分布云图,设定配流副不同工况参数,观察配流副润滑特性变化。建立微观织构配流副的热-流-固耦合计算模型,结合油膜厚度方程、雷诺方程、能量方程、弹性变形方程、黏温-黏压方程、密温密压方程,计算微观织构配流副热-流-固耦合的润滑特性。

1 微观织构配流副热-流-固耦合模型计算及分析

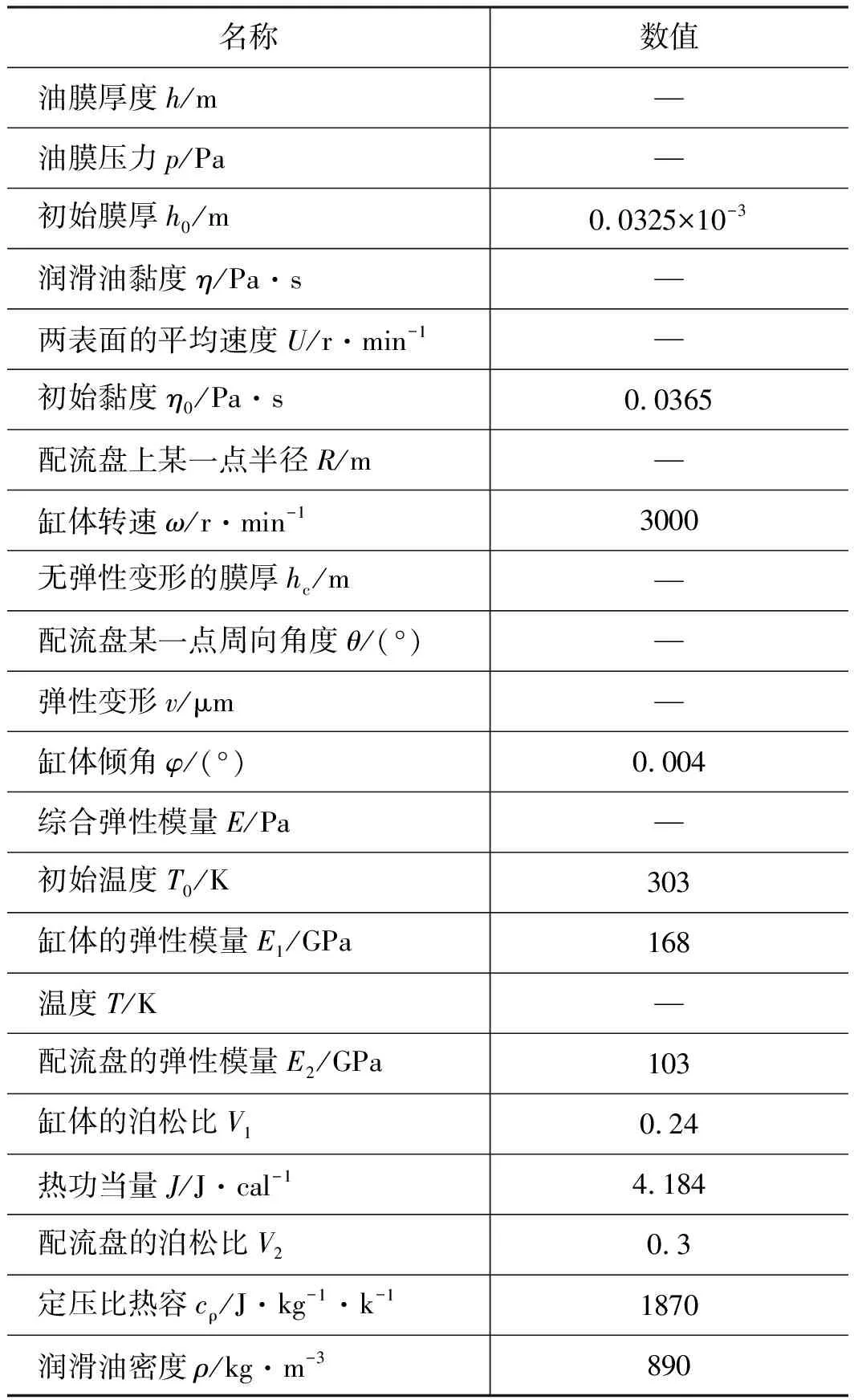

表1所示为热-流-固耦合计算的结构参数符号和缩略词说明。

表1 结构参数符号和缩略词说明

1.1 微观织构配流副几何模型

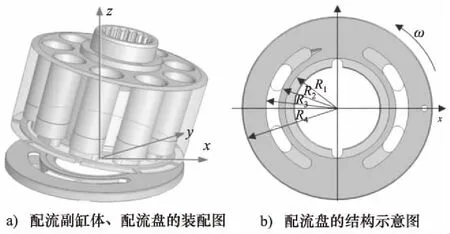

图1所示为轴向柱塞泵配流副的数学模型。柱塞泵在工作过程中,缸体相对配流盘逆时针方向旋转并发生倾斜,缸体与配流盘的之间的接触面为环形。密封带尺寸设置如下:

R1—— 内密封带内径0.0298 m

R2—— 内密封带外径0.0318 m

R3—— 外密封带内径0.0358 m

R4—— 外密封带外径0.0419 m

设置配流副缸体倾角φ为0.004°;配流副缸体转速ω为3000 r/min。

图1 柱塞泵配流副的数学模型

1.2 微观织构配流副数学模型

Reynolds方程:

(1)

配流副中缸体与配流盘之间油膜为圆环形状,采用极坐标求解,并沿x,y方向离散化表达[19]:

(2)

配流副的热-流-固耦合计算方程如下。

膜厚方程:

h(x,y)=hc+v(x,y)

hc=h0+Rsinθtanφ

(3)

弹性变形方程:

(4)

其中:

(5)

极坐标形式:

(6)

离散形式:

(7)

配流副润滑条件下的油膜温度对密度的影响较小,可以忽略。设T、p、η沿膜厚方向不变化,ρ与温度无关,得到配流副面接触能量方程[20]。温度对密度的影响是由热膨胀造成体积增大,从而使密度减小。对能量方程进行差分计算。

能量方程:

(8)

黏压-黏温方程:

(9)

其中:

(10)

采用极坐标对配流副温度式进行计算[21]:

(11)

能量方程离散化计算,变换公式:

(12)

差分及公式计算:

A=J×cρ×ρ

(13)

(14)

(15)

(16)

E=Ti, j-C×Ti, j-1

(17)

(18)

(19)

1.3 微观织构配流副计算

对柱塞泵配流副中配流盘上下死点区域添加微观织构,建立微观织构配流副模型[22]。如图2所示为微观织构配流副的几何模型。

图2 微观织构配流副数学模型

图2中上方表示配流副的缸体(Cylinder block),下面表示加工有微观织构的配流盘(Valve plate)。配流副微观织构计算如下:

(20)

式中,hp—— 微观织构深度(0.15e-3 m)

rp—— 微观织构半径(0.1e-3 m)

dx, dy—— 微观织构的局部坐标

c—— 织构内任一点的深度

微观织构配流副油膜厚度方程:

(21)

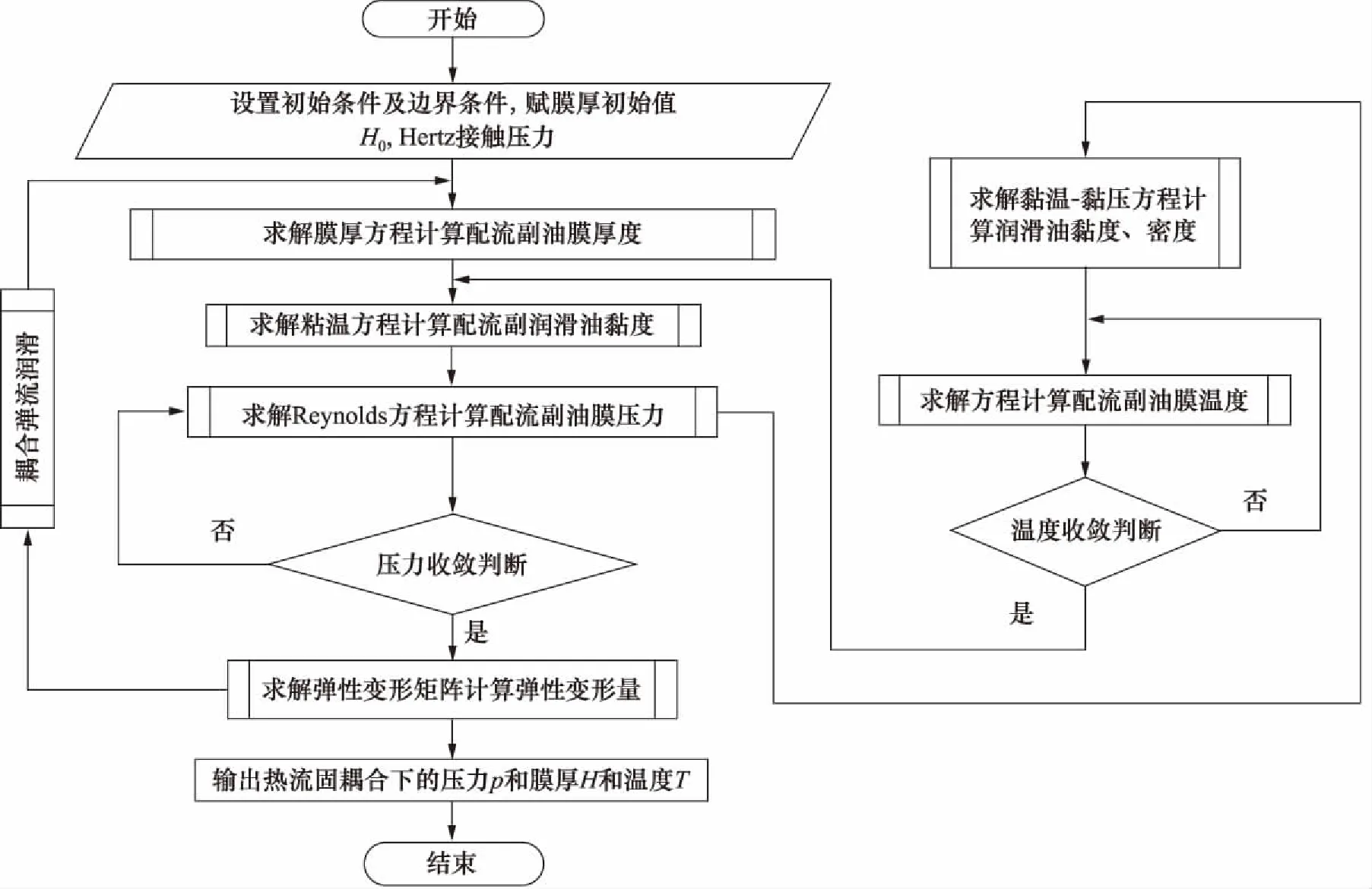

图3所示为配流副热-流-固耦合的计算流程图。配流副热-流-固耦合的计算流程图结合微观织构配流副模型计算进一步验证模型仿真。

图3 配流副热-流-固耦合计算流程图

2 配流副热-流-固耦合状态下油膜分布特性

2.1 油膜厚度分布云图

图4所示为配流副流-固耦合状态下的油膜厚度分布:结合配流副油膜厚度及弹性变形计算,由压力引起的弹性变形叠加到油膜厚度上最终耦合形成配流副流-固耦合油膜厚度。

图4 配流副热-流-固耦合状态下的油膜分布形态

2.2 配流副微观织构油膜厚度分布

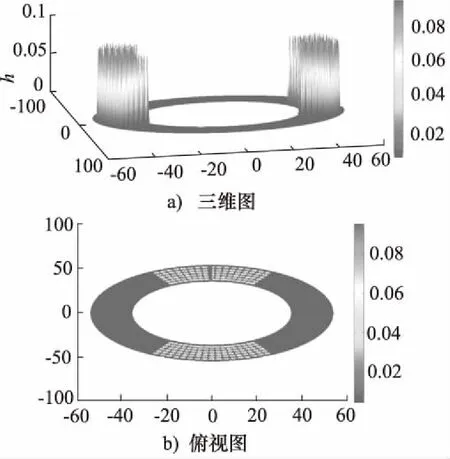

图5所示为微观织构配流副的无量纲油膜厚度分布。微观织构径向数为6,周向数为26。微观织构半径0.1 mm,高、低压区压力为101325 Pa,边界压力值101325 Pa。加工微观织构配流副润滑油进入微观织构区域在其内部储存,导致油膜厚度局部增大。

图5 微观织构配流副的油膜厚度分布

2.3 油膜压力弹流润滑分布

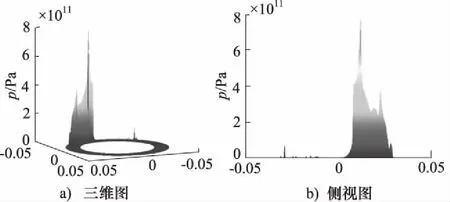

图6所示为配流副热-流-固耦合条件下的油膜压力分布。

图6 配流副热-流-固耦合条件下的油膜压力分布

热-流-固耦合主要发生在油膜间隙收敛区,此时最小油膜厚度处油膜压力最大,且配流副弹性变形量最大。

2.4 微观织构配流副油膜压力

图7所示为配流副热-流-固耦合条件下加工微观织构的油膜压力分布云图。可以看出,加工微观织构配流副,润滑油流经微观织构区域导致油膜间隙变化,油液沿微观织构形成的收敛间隙流动时产生正压力,导致织构处出现油膜压力局部升高,而沿发散间隙流动时不容易产生正压力或负压力,即配流副间隙发散一侧是不容易形成动压效应。加工微观织构的配流副可以显著增加流体动压效应,提高油膜承载力。

图7 微观织构配流副热-流-固耦合下的油膜压力分布

2.5 油膜温度分布

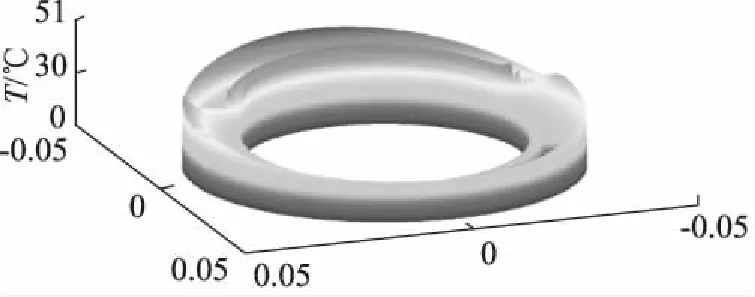

表2所示为配流盘的腰形槽设置范围:高压腰形槽的角度范围为196°~334°,半径范围为:0.0338~0.0379 m;低压腰形槽的角度范围为16°~154°,半径范围为0.0338~0.0379 m。图8所示为配流副热-流-固耦合条件下的油膜温度分布。

表2 配流盘腰形槽的尺寸范围设置

图8 配流副热-流-固耦合条件下的油膜温度分布

能量方程的计算中油膜温度对黏度有较大影响,配流副高压油口附近的油膜温度变化趋势较为明显,出现温度最大值;最大油膜温度与缸体转速、倾角、润滑油黏度、初始油膜厚度、密封带宽度有关。根据图8的配流副热弹流润滑特性下的油膜温度分布云图,在外密封带上选取3个不同半径值(0.039,0.040,0.041 m),在内密封带上选取2个不同半径值(0.031,0.032 m)。图9所示为内、外密封带的油膜温度分布变化曲线。温度分布变化趋势与配流副的油膜分布云图对应。位于配流副高压腰型槽附近(角度范围为196°~334°)温度变化趋势较为明显,存在最高温度值。

图9 配流副内、外密封带处的油膜温度分布曲线

图10示为微观织构配流副热-流-固耦合条件下油膜温度分布。由图可以看出,在配流盘上、下死点处加工微观织构可以显著提高配流副的温度分布。

3 热弹流润滑特性

考虑不同工况参数对热-流-固耦合下的油膜分布特性的影响,配流副的温度对润滑油黏度的影响较大,温度升高,黏度降低,最高压力值降低,弹性变形降低。其中缸体倾角和初始油膜厚度对配流副的油膜厚度影响最显著。

3.1 配流副热-流-固耦合条件下的润滑特性计算

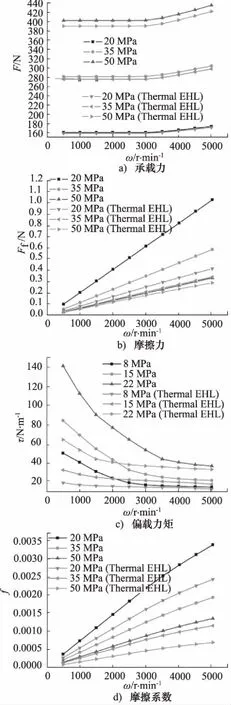

图11所示为配流副热弹流润滑特性随转速的变化曲线。设定缸体不同转速和进油口压力值,计算配流副油膜承载力、摩擦力、偏载力矩和摩擦系数随缸体

图11 缸体转速对热弹流润滑性能的影响

转速的变化趋势。配流副随缸体转速的增加可以显著提高油膜摩擦力及摩擦系数,且降低配流副偏载力矩;考虑温度下的弹流润滑会降低油膜承载力,同时也会降低摩擦力和摩擦系数。

3.2 配流副在热-流-固耦合条件下的油膜温度计算

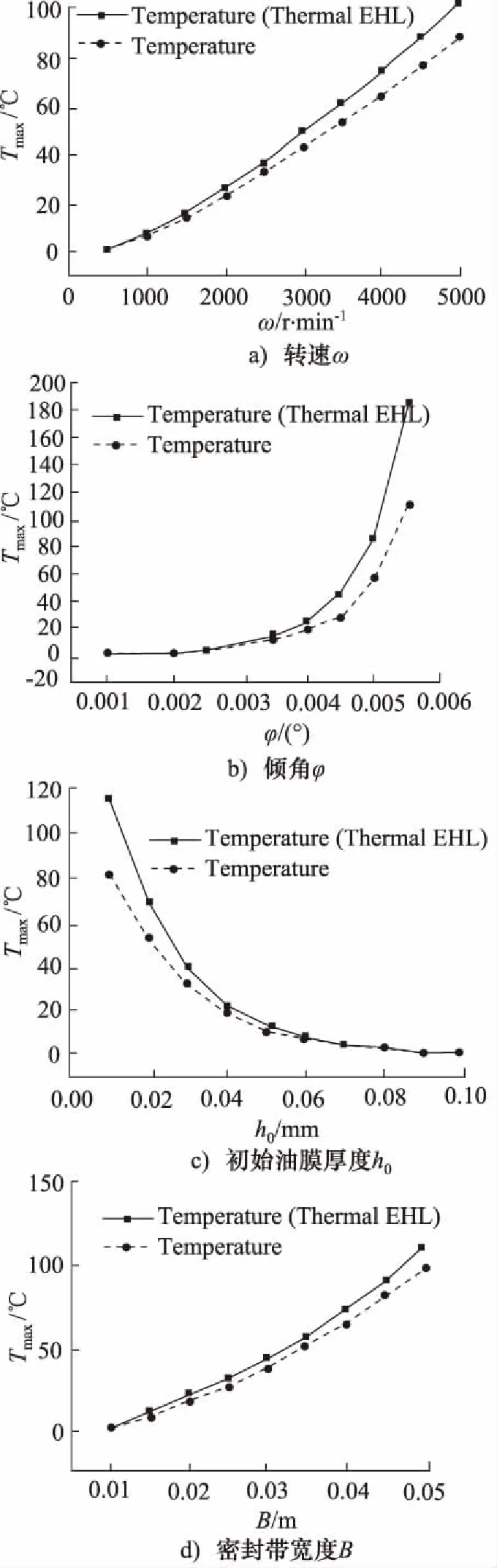

图12所示为配流副热-流-固耦合条件下,润滑油不同黏度下温升与配流副工况参数的关系图。考虑弹流润滑的配流副油膜温度分布增大;配流副油膜温度值随缸体转速及密封带宽度的增大呈近似线性增加;缸体倾角、初始油膜厚度对配流副的油膜厚度、温度影响最为明显,缸体倾角太大(φ>0.006°)或者初始油膜厚度太小(h0<0.02 mm)会导致严重的弹流润滑效应及过高的温度值。

图12 配流副热-流-固耦合下的油膜温度随工况参数的变化

4 结论

仿真结果表明:

(1) 轴向柱塞泵配流副缸体转动过程中,缸体相对配流盘发生倾斜,配流面之间形成收敛间隙油膜,导致流体动压效应,提高承载力和摩擦力,改变压力分布。在相同角速度下,半径越大,线速度越高,温升越高,摩擦功率转化为热能导致油膜温度升高,从而温度场分布不均匀。油膜的温度能显著改变润滑油的黏度,进而影响压力分布和油膜承载力;

(2) 配流副膜厚大于10 μm时,配流副的弹性变形不能耦合形成弹流润滑;膜厚小于1 μm且油膜压力大于一定值时,配流副在流体的作用下,受到动载荷作用产生变形,这种变形对流体产生附加动压力,而附加动压力通过界面再度引起结构的动压响应,耦合形成热弹流润滑效应。配流副热-流-固耦合效应发生在油膜间隙收敛区,且最小油膜厚度处耦合达到最大效果且油膜压力值达到最大,油膜压力引起的热弹流润滑对模型承载力和摩擦系数有重要影响。

(3) 相比于不考虑弹性变形及流-固耦合的配流副润滑界面,耦合后的配流副油膜厚度、压力、润滑油黏度、温度均产生变化,平均油膜厚度增大,最大油膜压力值减小,最大温度值增大。加工微观织构可以显著增大配流副在热-流-固耦合条件下的油膜压力及温度分布。