汽缸异形环槽的加工与刀具设计

廖世超 谭万斌

(二重(德阳)重型装备有限公司,四川618013)

汽缸是火电机组的重要组件,它的功能是将汽轮机的通流部分与大气隔开,以形成蒸汽热能转换为机械能的封闭汽室[1]。其瓦口内的汽封槽主要作用为联通汽封孔,保持一定体积汽流交换作用,对维持整个机组正常运行起十分关键的作用。

以往汽封槽以直槽居多,其制造相对简单,在相同开口尺寸情况下,异形环槽较直槽具有通汽量大的特点,但其加工十分困难,较常规切槽方式要增加轴向走刀动作。常规方法是用镗缸机加工,而此新型汽缸瓦口内异形环槽,由于瓦口直径小于加工厂现有镗缸机镗杆直径,因此无法采用镗缸机加工,加之汽缸总长约5 m,如采用立车加工,则装夹刚性与安全性都无法保证。为此,设计了专用切刀,并利用机床仿真模块进行了验证。最后采用镗床顺利完成了加工,破解了该新型汽缸异形环槽的加工难题。

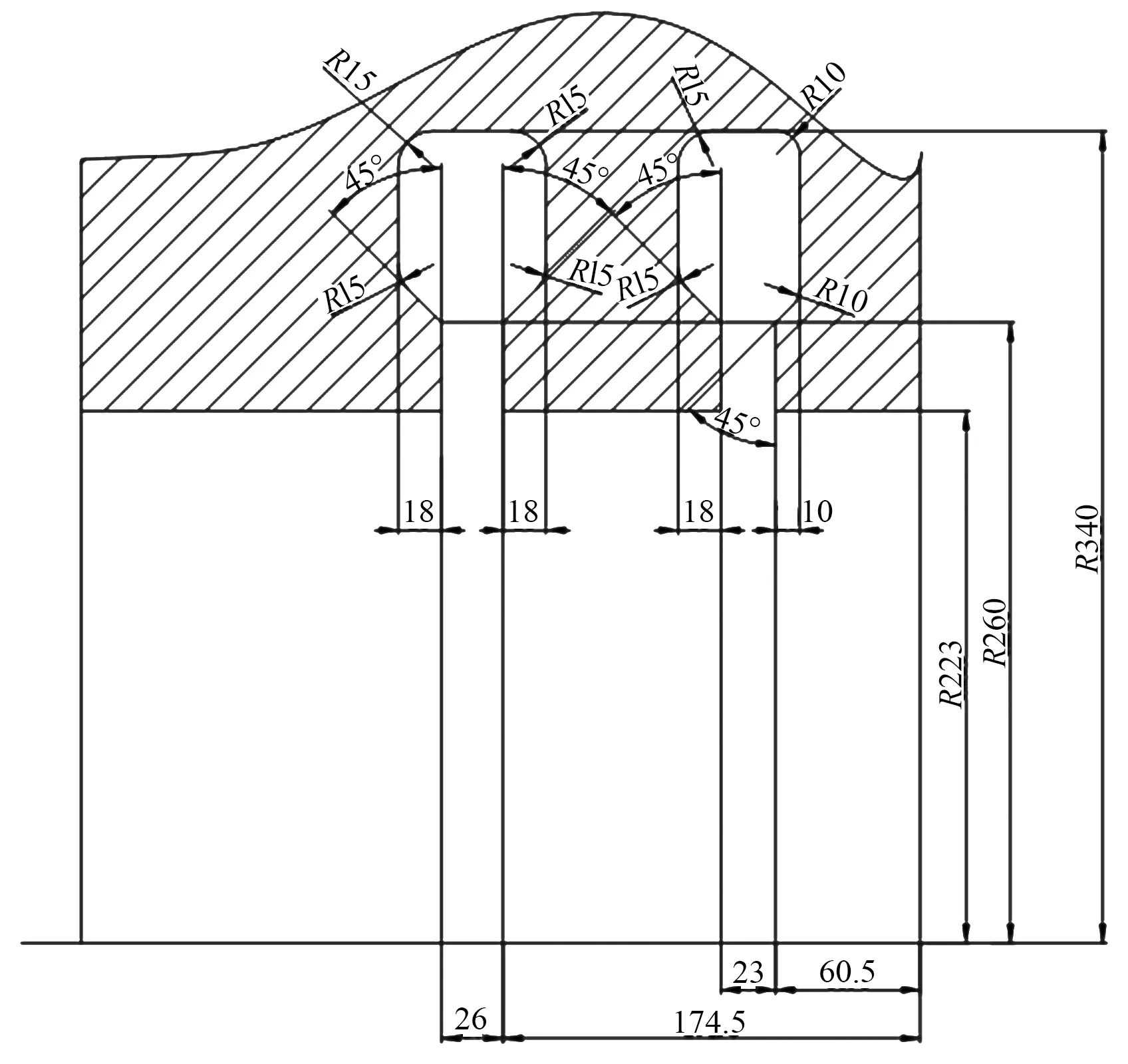

1 异形环槽的结构

如图1所示,这两处异形环槽属于典型的腹腔结构,其开口尺寸小而内腔尺寸大,其中一处开口尺寸仅23 mm,考虑加工刀具安全距离,加工厂现有切刀盘厚度均无法满足要求,加之其腹腔较开口单边最多又加深18 mm,给加工带来了极大的困难,同时装刀、进刀、排屑空间均狭小,存在诸如刀具干涉、夹屑等不利因素。因此在有限空间下,现有刀具无法一次把轴向深度加工到位,只能采取多个深度加工法,即层切法。

图1 异形环槽结构图Figure 1 Structure of shaped ring groove

2 专用切槽刀具的设计

2.1 粗开粗切削思路

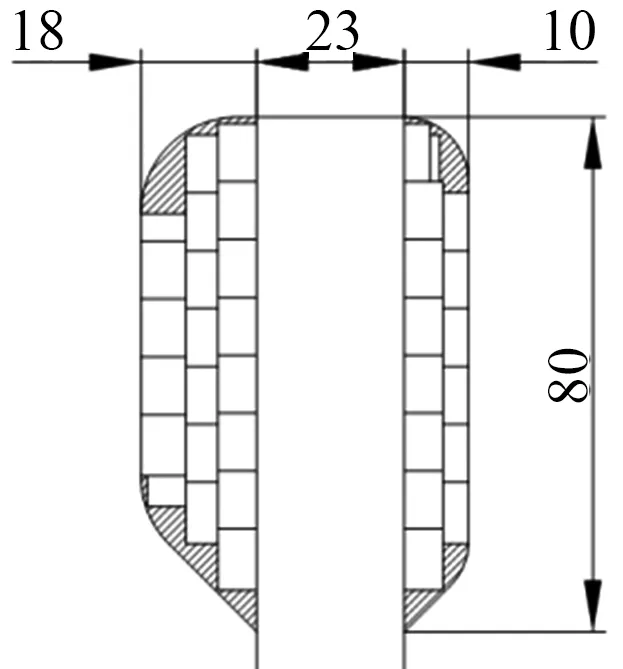

设计思路为层切法,在有限空间考虑走刀安全距离及便于装刀,18 mm深槽分为3层加工、10 mm深槽采用两层加工,每层又通过多层刀次切削,同时留出根部圆角,见图2。

最后根部圆角及斜面的加工为成形加工,采用圆刀片尺寸需与根部圆角一致,同时斜面由刀片安装角度来保证。

图2 粗开槽图Figure 2 Rough grooving

图3 刀座设计Figure 3 Design of tool apron

图4 刀盘设计Figure 4 Cutter design

图5 机床建模Figure 5 Machine modeling

2.2 刀座设计

刀座能实现在刀盘上移动,同时满足不同层次的切削,故根据上述思路,需设计3种粗加工刀座与4种成形刀座,刀座安装尺寸需与刀盘尺寸匹配,同时应结合现场加工经验,考虑刀盘刚性设计,切宽为9 mm。同时需考虑刀次间的覆盖量,避免加工中出现残留,故选取标准刀具宽度要大于设计切宽,选取标准刃宽为9.52 mm的刀片。各刀座设计见图3。

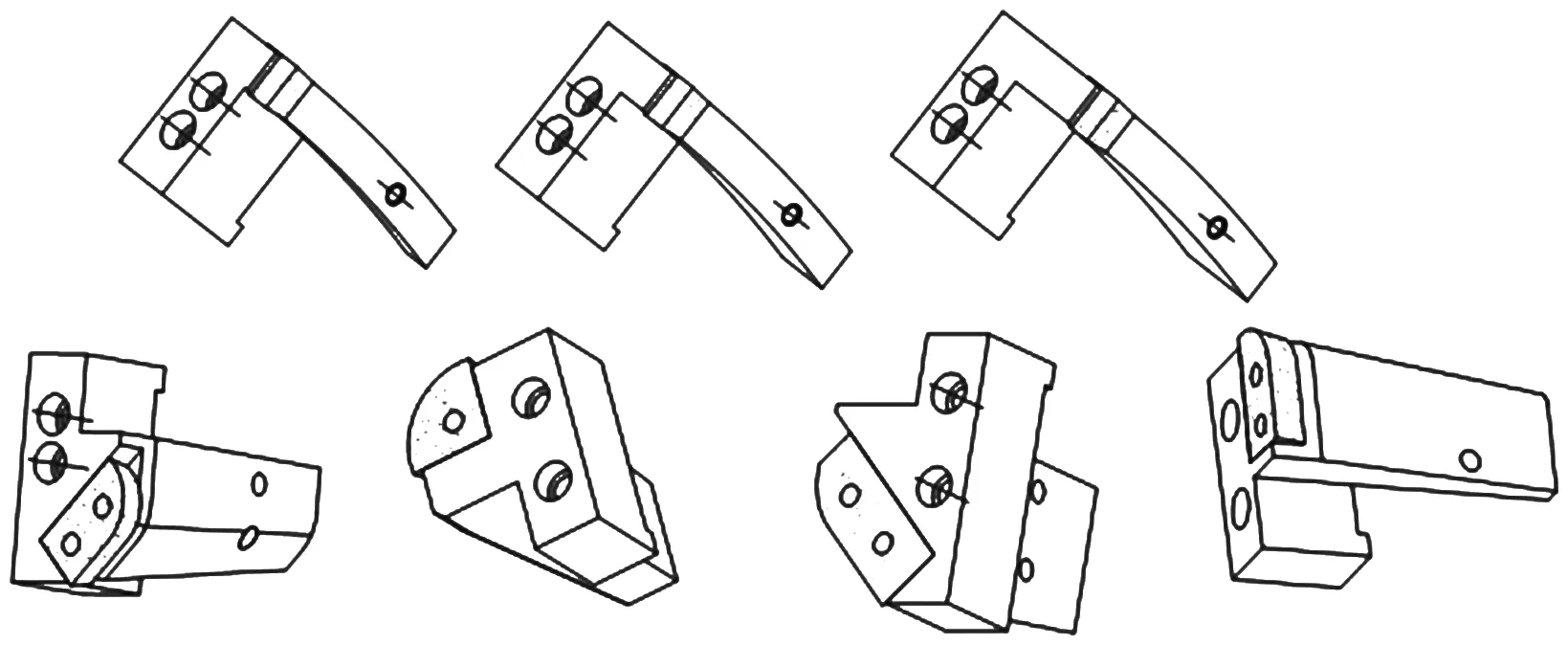

2.3 刀盘设计

由于采用层切分刀次加工,为降低成本,采用单一刀盘搭配不同刀座的方式,同时刀座在刀盘上,能相对移动,实现不同刀次的加工。由于异形环槽空间狭小,为简化操作采用镗削加工,即加工过程中只控制Z向走刀(卧式镗床),为此刀盘直径与槽直径不能相差太大,否则无法固定刀座,故取刀盘直径为670 mm。刀盘厚度分两个厚度设计,进入加工区处,刀盘厚度取小值保证不干涉,不参与切削处,刀盘厚度取大值,保证足够的刚性。刀盘设计见图4。

3 机床仿真干涉分析

3.1 机床仿真模型建立

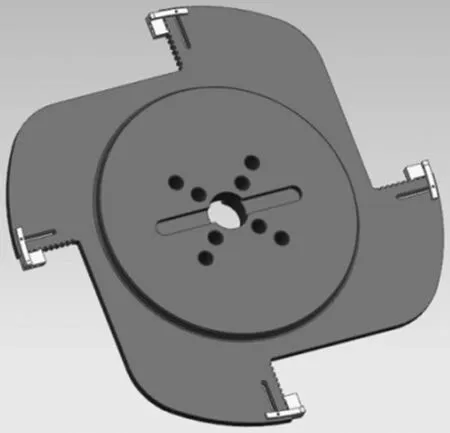

根据前面设计,刀盘直径670 mm,则机床需具备足够功率来驱动刀盘切削,故选取200镗床。为真实模拟现场切削情况,通过UG软件对实际加工将用到的机床进行1∶1建模。特别是主轴与划枕部位在加工中与工件易发生干涉,故建模时细节需准确表达,测量得出划枕截面为500 mm×500 mm、镗杆直径为200 mm,完成机床建模如图5所示。

机床模型建立好后,按正确XYZ运动逻辑关系,给机床各运动组件添加驱动器,确保其与现场运动坐标系一致。确定各轴行程,查阅机床参数后,设定X轴行程为10 m,Y轴行程为4 m,Z轴行程为2 m。

配置好机床驱动后,再通过Post Buider创建机床控制器。在Post Buider中创建一个新的后处理器和VNC控制器,最后激活VNC。

3.2 切槽刀具仿真模型建立

由于机床仿真干涉分析,主要是模拟刀具、机床主轴、划枕等,以及工装夹具、工件之间的碰撞,在确定机床仿真模型后,还需把设计的切槽刀具重新构建和添加到UG默认的刀具库。

3.3 切削干涉分析

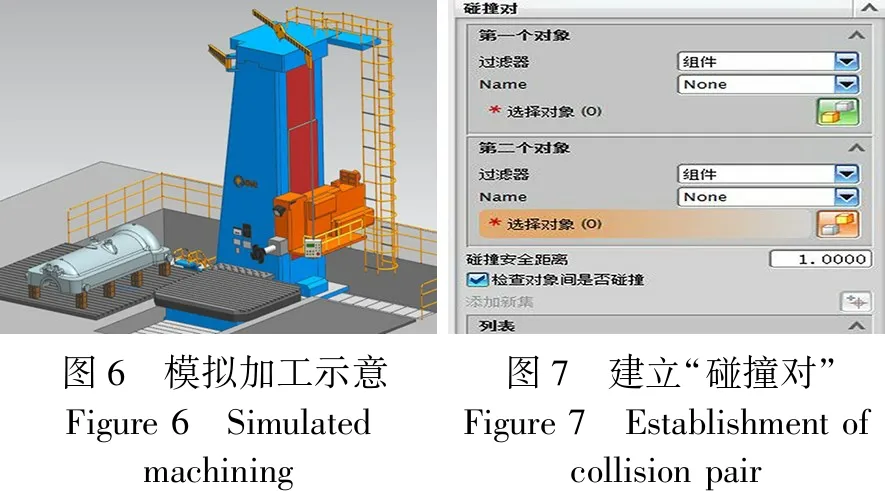

将汽缸模型、切槽刀具仿真模型、机床仿真模型调入一起。并将夹具、工件、毛坯、刀具等重新定位到机床上,建立与现场加工一致的加工仿真系统,如图6所示。

为检测切削过程中的刀具干涉情况,需添加“碰撞对”,按图7,在“第一对象”处选择刀盘、镗杆、划枕模型,在“第二对象”处选择汽缸模型,其余选项默认,“碰撞对”建立完成。

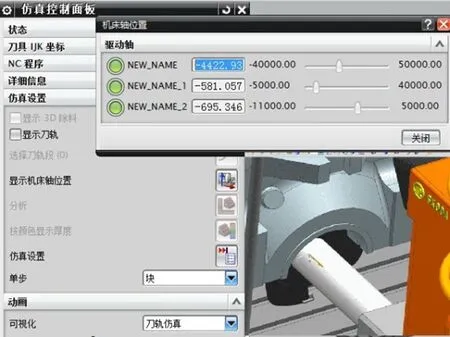

开始仿真切削过程如图8,如发生碰撞则机床仿真终止,且弹出对话框显示碰撞位置。仿真结束,整个过程未发生碰撞,刀具方案可行。

图6 模拟加工示意Figure 6 Simulated machining 图7 建立“碰撞对”Figure 7 Establishment of collision pair

图8 切削仿真Figure 8 Cutting simulation

4 现场实际加工

加工过程中,根据切削情况,粗开槽阶段保证效率,机床转速取30 rmin,走刀为2 mmmin;成形阶段保证表面质量,机床转速取20 rmin,走刀为1 mmmin。由于加工空间狭小,所有换刀动作均需在固定坐标换刀,同时为避免碰撞,整个切削程中不允许移动机床X、Y坐标。整个加工过程中,刀具切削轻快,刀片磨损及断屑正常,整体刚性较好。为了提高加工后的光洁度,现场采用了润滑及修磨刀片等方式,保证了图纸的粗糙度要求。

5 结语

使用新设计的切槽刀具顺利实现了某新型汽缸异形环槽的加工。通过前期刀具、机床、汽缸的模型建立及系统仿真模型的建立,对整个加工过程进行了提前仿真干涉分析,保证了刀具方案的可行性。后期汽缸异形环槽的实际加工时,整个过程受控,没有发生干涉情况,表明所设计的切槽刀具非常实用。