乳化污泥固液分离设备的研制

刘 庆 李 强 薛广海 牛江舸

(北京矿冶科技集团有限公司,北京 100160)

乳化污泥是一种在冶金、石油化工和煤化工等多个行业生产过程中产生,并且长期堆放的污泥,大部分存在于污泥池和污泥储罐中。乳化污泥成分复杂,水、聚合物和细颗粒深度乳化,物料黏稠,经过多年堆放,污泥明显乳化。根据文献与现场调研成果,乳化污泥除含有大量的沙土和水之外,还含有许多其它成分,其组成极为复杂,各地的情况差别较大。其中的杂质含量不多,但却种类多样,主要有污泥、渣土、絮状物、胶质、机械杂质等。乳化污泥含有许多黑色不规则状颗粒、多级嵌套式乳化颗粒及絮状物,乳化颗粒的膜较厚。金属硫化物和胶质含量比普通污泥的含量要高很多,絮状体的存在主要是金属硫化物胶态颗粒在堆放中沉积和富集造成的。乳化污泥处理技术成为污泥处理技术中的难点,处理需求量远高于其它污泥。

无论是在污泥化学处理工艺还是污泥脱水干化工艺都需要固液分离技术,固液分离是否彻底直接影响最终的处理是否达标。有效的固液分离系统既可提高乳化污泥处理的固液分离效率,又可提高污泥处理的指标。

1 固液分离方式的研究

目前常用的固液分离方式有离心分离、压滤分离和液压挤压分离[1-2]。

1.1 离心分离

可连续操作,处理程序简单,对于污泥处理的固液分离设备,国内外主要使用的是卧螺离心机,但由于卧螺离心机内的物料离心时间短,排出固体的含液率较高,另外由于螺旋高速旋转,易与物料摩擦产生火花,不适合使用易燃易爆药剂场合,而且离心后液体相进一步乳化,分离出的液体需要进行化学破乳。

1.2 压滤分离

目前使用很广,典型的设备是隔膜压滤机,隔膜压滤机能够处理污泥物料,对于过滤阻力大的物料,可以在过滤腔内使用隔膜挤压方式,在过滤腔一侧设有变形膨胀的隔膜,当隔膜充气或充水后,隔膜受力膨胀向过滤腔内移动,将过滤腔内物料挤压成饼,缩短了污泥脱液时间,主要应用于黏度较低的市政污泥处理。缺点是:处理乳化污泥时,由于黏度大、细粒多,容易堵塞压滤机滤布,很难使乳化污泥脱水分离彻底,液中含固率和固中含液率都很高;隔膜材料为聚丙烯或橡胶,易受污泥杂质和药剂影响变形损坏,使用寿命不高;隔膜挤压行程短,过滤腔内泥饼只能从35 mm挤压到30 mm,若腔内只有少量固体进行挤压,隔膜挤压行程大,隔膜将损坏;隔膜挤压作用力偏小,隔膜挤压力在0.6~1.2 MPa。

1.3 液压挤压分离

液压挤压的典型设备是液压压榨机,物料由工人用滤布包裹放入筛网桶中,液压缸直接挤压物料脱液,液体从筛网桶外流出。压榨后,工人将滤布从滤饼中剥离。液压压榨机结构简单,挤压作用力为2~10 MPa,挤压行程不受限制,可反复挤压,保证物料的固液分离效果。主要应用在水果榨汁和油饼榨油领域。缺点是进料和出料都需要人工参与,效率较低,不适合大规模物料处理。

综上可知,常用的固液分离方式处理效果不理想,是乳化污泥处理工艺的瓶颈。通过试验发现,乳化污泥进行高压挤压,挤压力在2 MPa以上时,固相细粒形成团聚现象,快速形成滤饼,不附着在滤布上,液相通过滤布被挤出,挤压后液体破乳明显,实现物理破乳,不需要再进行化学破乳工序。因此,使用液压挤压法处理乳化污泥,固液分离效果最为显著,但要对普通的液压压榨机进行改进,实现自动进出料,提升固液分离的效率。采用液压挤压结构更符合乳化污泥固液分离特点,可以实现高挤压分离物料,形成含液率低的滤饼。

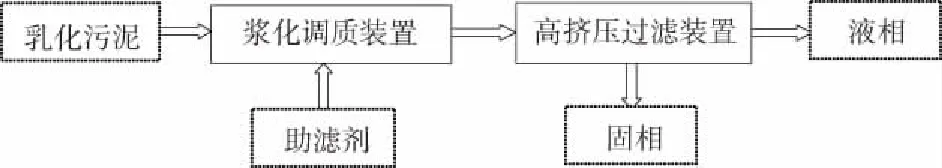

2 固液分离的工艺流程

固液分离的工艺流程图见图1,固液分离核心设备包括浆化调质装置和高挤压过滤装置,乳化污泥输送至浆化调质装置中,在浆化调质装置中加入专用助滤剂,使乳化污泥均质易于过滤,再泵送入高挤压过滤装置中过滤,乳化污泥在高挤压过滤装置中初级脱液后,留在高挤压过滤装置中污泥物料进行高挤压力固液分离,固相达到含液率要求后,固相物料自动排出。

图1 固液分离的工艺系流程图Fig.1 Flow chart of solid-liquid separation process

3 核心设备的研制

3.1 浆化调质装置

浆化调质装置包括浆化容器和搅拌器,搅拌器的搅拌端伸入到浆化容器内,以便搅拌浆化容器内的物料。浆化容器上设有药剂添加口,浆化容器上还配合有加料口、加液口。乳化污泥通过加料口投入到浆化容器中,通过加液口向浆化容器中添加水,通过药剂添加口加入助滤药剂,乳化污泥经过混合搅拌形成浆化态污泥,通过助滤药剂的添加,提高污泥过滤效果。

浆化调质装置上连接有称重组件,通过加料口添加到浆化容器内的乳化污泥需要经过称重组件称重。药剂添加口和加液口也配设计量结构,以便准确控制药剂和水的添加量。浆化调质装置结构详见图2。

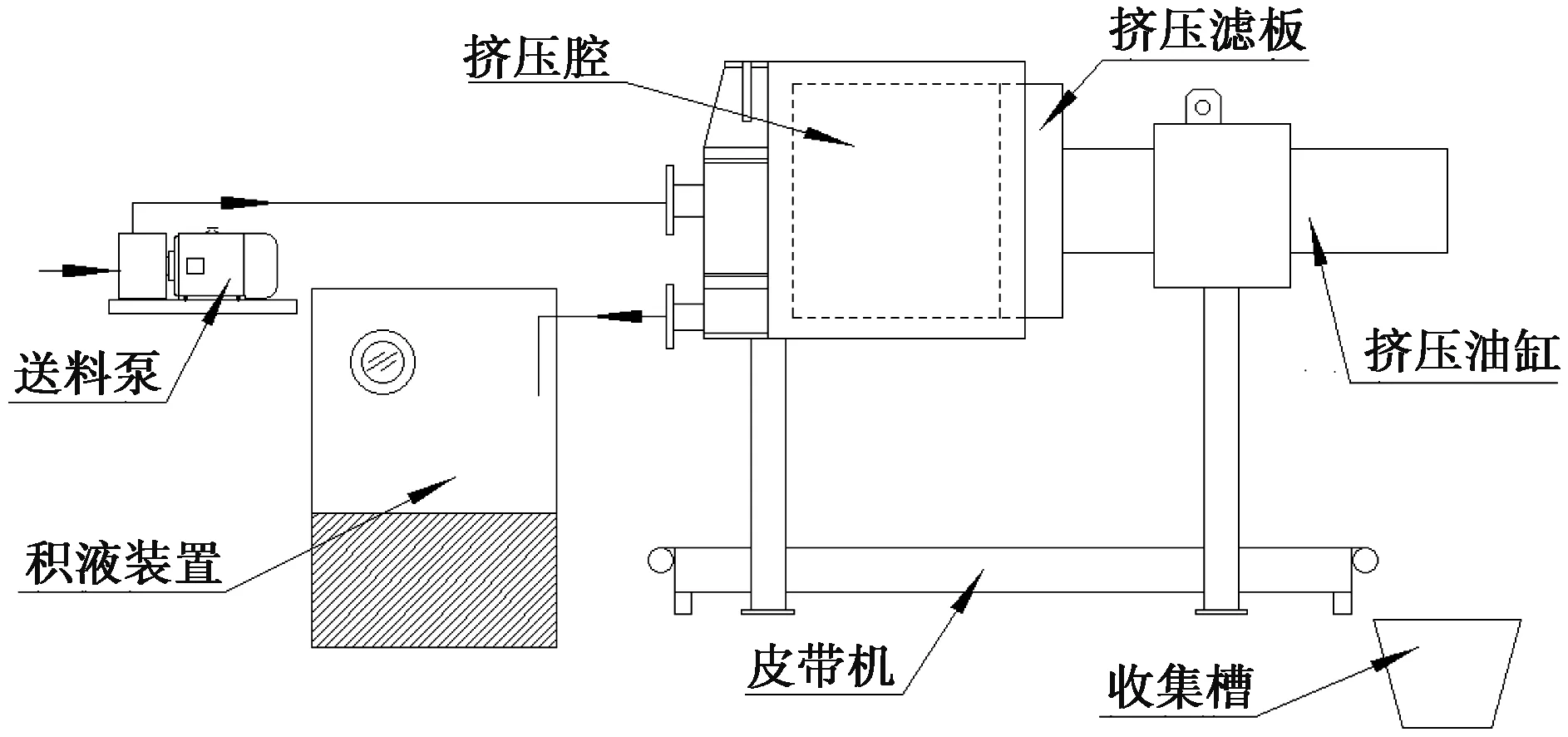

3.2 高挤压过滤装置

高挤压过滤装置包括送料泵、挤压腔、挤压油缸、挤压滤板、集液装置、皮带机和收集槽,结构图见图3。工作流程如下:

1)挤压滤板与挤压腔形成封闭腔体。调质后的浆化液体通过送料泵输入到高挤压过滤机内,送料泵可通过控制系统调节输送压力,输送压力最高可达到1.2 MPa。浆化液体通过挤压滤板的滤布过滤,液体排入集液装置中,固料留在挤压腔中,浆化液体的过滤量达到设定之后,停止输送浆化液体。

图2 浆化调质装置结构图Fig.2 Structural diagram of slurry conditioner

图3 高挤压过滤装置结构图Fig.3 Structural diagram of high pressure extrusion filter

2)高挤压过滤机开始挤压脱水,通过挤压油缸作用,挤压滤板进行运动,挤压挤压腔内固料,作用在固料的压力可调节(2~10 MPa),挤压出的液体通过挤压滤板的滤布排出,固料挤压成固料饼。达到设定挤压时间后停止挤压。

3)挤压油缸反方向移动,带动挤压滤板脱离,挤压腔与固料脱离后,固料饼落在皮带机上,启动皮带机滚筒,皮带移动将固料饼运输到固体料的收集槽内。

高挤压过滤装置采用液压挤压结构,物料压缩比不受限制,可大幅度挤压物料,挤压力可达到10 MPa,达到高挤压力,并且污泥通过滤板微孔结构分离,微孔结构能够促使液态料中的乳化膜破裂,实现破乳效果。相对于普通液压压榨机,挤压腔形成封闭腔体,能够自动闭合和分开,实现了上料卸料的自动化运行,固液分离过程中无需人工参与。

4 固液分离试验

对乳化污泥样品进行固液分离试验,污泥含固量为6%,含水量为31.5%,有机物含量62.5%。加入到浆化调质装置中,加入复配助滤剂BKX2,该助滤剂结合表面活性剂和絮凝剂的特点复配取得[3-5],添加配比为0.2%,搅拌形成浆化态污泥,进入高挤压过滤装置,浆化态污泥的挤压力设为5 MPa,挤压时间为10 min,固态料与液态料通过滤板微孔结构分离,液态料达到破乳效果,有机物和水分层明显,固态料的含水量小于50%。

5 结论

针对难于脱水的乳化污泥,本文开发了乳化污泥的固液分离设备,乳化污泥在浆化调质装置与压力挤压装置内进行浆化和挤压,可向浆化态污泥施加的挤压力为2~10 MPa,分离出固态料和液态料,实现乳化污泥的固液分离。通过固液分离设备分离得到的固态料的含水率低于50%,分离效果好;同时液态料中乳滴的乳化膜经过压力挤压而破碎,实现了机械物理破乳,无需再进行化学破乳,减少乳化污泥中化学组分的添加,节省工序。形成了一套针对乳化污泥的固液分离设备,污泥进料、固液分离、固料和液体出料等过程无需人工操作,可实现全自动处理。

乳化污泥固液分离设备不但可提高乳化污泥处理的固液分离效率,也可根据不同的需求匹配不同的处理工序,无论使用在污泥脱水减量化阶段还污泥干化处理阶段,都会产生更好的处理效果。可根据污泥处理量设定多台浆化调质装置和高挤压过滤装置配合处理工作,提高生产量。工艺设备可以采取敞开或密封撬装式结构布局,灵活适应各种野外现场作业环境,设备运行性能稳定。

乳化污泥的固液分离系统与现有的污泥脱水技术相比,具有很高的实用性和创新性,能有效解决乳化污泥处理中的难题,填补了使用挤压法处理乳化污泥的空白,同时也适用于其他污泥的固液分离,具有很高的推广价值。