外卷边槽钢辊弯成型过程模具的设计及可靠性分析

郗文博, 赵云涛, 李万全

(西安物华巨能爆破器材有限责任公司, 陕西 西安 710061)

引言

槽钢是冷弯型钢之一,分为轻型槽钢和普通槽钢,在建筑行业通常用作梁柱及桩的主要材料,除此之外,在车辆制造等其他领域,也经常配合工字钢使用,随着外卷边槽钢辊弯成型技术的成熟,槽钢逐渐在其他领域得到了普及[1-2]。

冷弯成型实质上是带材纵横向的弹塑性变形与横向大位移的过程。成型辊和坯料的接触边界非常复杂,其复杂性主要表现在几何、材料和接触边界等多重非线性上,而且影响成型因素众多,精确模拟其成型过程比较困难。目前,国内外学者对此还没有提出成熟精确的分析方法,生产中的工艺设计和孔型设计主要取决于经验,尚缺理论指导[3]。利用有限元仿真对槽钢辊弯成型过程进行分析,不仅可以充实辊弯成型理论,同时对设计新的辊弯模具及模具优化具有重要意义。

1 外卷边槽钢相关技术参数

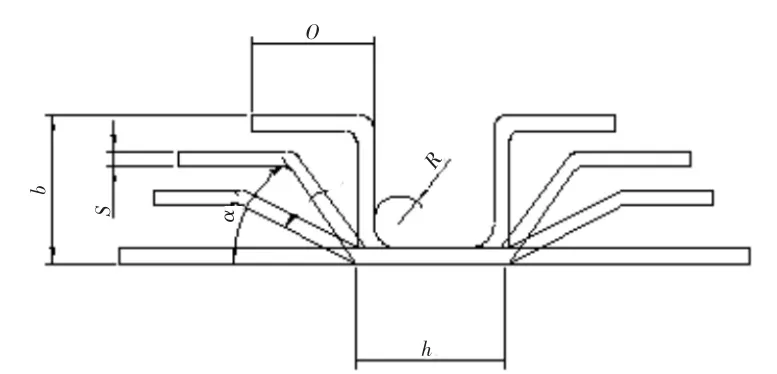

外卷边槽钢是一种具有代表性的冷弯型钢,它包括三种断面。在整个断面中,第一种断面部分形成宽度为a的弯边,第二种断面部分形成宽度为h的腰,第三种断面部分形成宽度为b的立壁(见图1)。

腰和弯边在成型辊孔型中处于水平位置(平行于成型辊轴线),这时在每一道次中把立壁弯曲成相同的角度,这就是冷弯对称外卷边槽钢的成型特点。

图1 外卷边槽钢的成型图

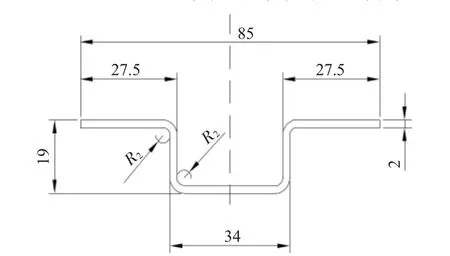

本文设计的外卷边槽钢的尺寸为34 mm×19 mm×27.5 mm×2 mm,断面形状如图2所示。

图2 外卷边槽钢的尺寸图(单位:mm)

外卷边槽钢对应的断面性能参数:理论质量是5.788 kg,截面面积是 7.373 cm2;重心XO,1.448;惯性矩Lx=111.051 cm4;Ly=18.045 cm4;回转半径Rx=3.088cm,Ry=1.564 cm;截面模数Wx=22.210 cm3,Wy=5.081 cm3。

与普通槽钢相比,外卷边槽钢增加了上边部水平段,因而弯曲角相应增加。如果采取先弯折底边,再弯折上边部的顺序成型方法,不仅增加弯曲道次,而且增大侧边端点提升高度,使边部拉伸增大。因此采用底边和上边部同时弯曲成型的方法是相对合理的,即以相同的弯曲角同时弯曲,从而使每一过渡断面的底边与上边在同一水平面上分别处于相互平行的状态。

对于尺寸相对较小的型材,在辊弯过程中成型辊距带坯应尽可能近,但过近就会造成磨损擦伤。因此对每一个成型辊,应根据整个型材的变形过程来决定成型辊与带坯之间的间隙,确定何处增大和减小成型辊的压力和尺寸,从而使材料顺利进入下一道次。

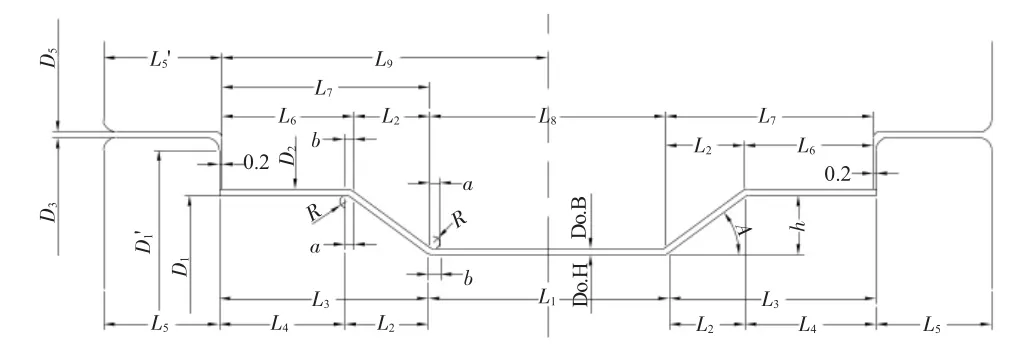

2 孔型的设计

通常在生产精度要求较高的产品时,除采用平辊外,还采用中间立辊及必要的工装。一般生产槽钢的平辊孔型分为三类:开始几道由于断面横向刚度小,容易发生弯折点偏移现象(总弯曲角30°以下),所以常采用闭式孔;中间道次一般都是在30°~85°范围,可以采用开式孔;最后几道为保证断面形状及尺寸精度要求,多采用精扎孔。前3道选用闭式孔,后6道选用开式孔。

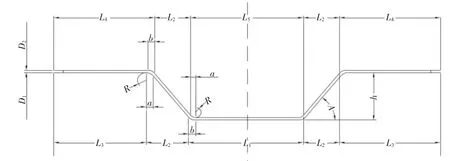

闭式孔尺寸及构图如图3所示,开式孔尺寸及构图如图4所示。

图3 闭式孔尺寸及构图

图4 开式孔尺寸及构图

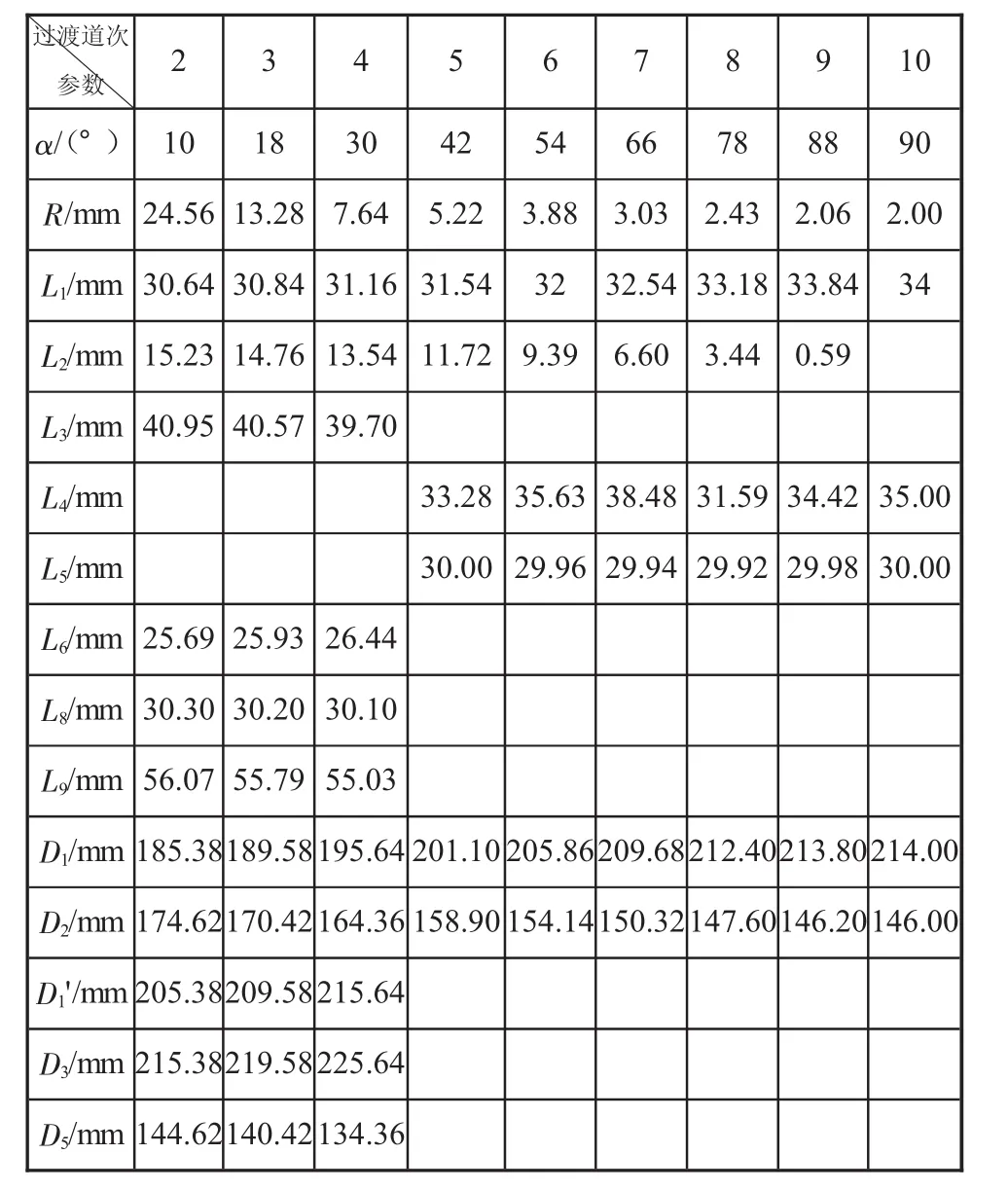

外卷边槽钢计算结果如表1所示。

表1 外卷边槽钢计算结果

3外卷边槽钢辊弯成型过程的计算机仿真

结合辊弯成型的变形过程中的种种特征可知,带材的成型是一个连续的、复杂的变形过程,且变形过程存在较大的弹性变形,塑性变形也伴随着的回弹现象,另外还受到其他诸多因素影响,因此想要精确模拟槽钢辊弯成型过程是比较难以实现的。

本文以弹性变形和塑性变形的有限元方法为基础,利用ANSYS软件对槽钢板料的三维变形过程进行了模拟,通过模拟观察槽钢板料在成型过程中金属的变形情况,依次类推辊弯成型过程的成型规律,为生产与设计提供了充分的理论依据[4]。

经过单轴拉伸实验测得槽钢的弹性模量E为21 000 MPa,密度为7 850 kg/mm3,切线模量为368 MPa,摩擦系数为0.2,泊松比为0.3。经过计算,取宽度为186.4 mm,厚度为4.0 mm的钢板作为坯料,选取单元类型为SOLID164。

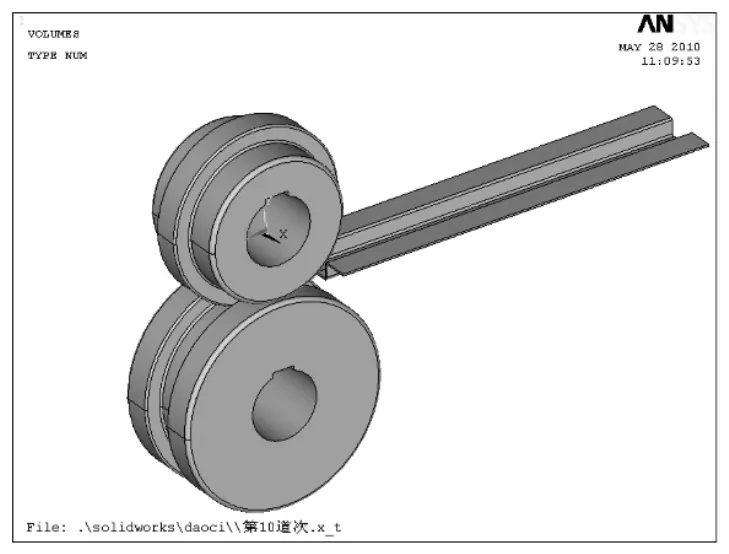

为方便计算,本文用简化的模型进行模拟。辊弯成型时成型力相对较小,不会使由合金钢制成的轧辊发生变形,因此建立模型时将轧辊假设为刚性辊是合适的。取本结构的一半作为分析模型,板料是在恒定速度0.6 m/s下沿Z轴正向通过孔型的,并最终成型为产品。图5所示为第九道次成型模型[5]。

图5 Ansys中建立的第九道次几何模型

各道次实体网格划分后各部分单元数统计如表2所示。

由于板在通过孔型时发生弯曲变形只是翼缘,而腰部变化相对不明显,故对中间对称面施加X、Y方向的位移约束。对称面约束:uy=ux=0。

而相对于轧辊,因其是刚性的,故不加纵横向约束,在纵横向也不会产生变形。前面已经提到,轧辊被定义为刚性接触体,每个轧辊内所有节点的自由度都耦合到了轧辊的质心上去。考虑轧辊的实际运动,轧辊仅绕轴向旋转,其他方向均固定。因此,轧辊的六个自由度(Ux、Uy、Uz、Rx、Ry、Rz)除了绕Y轴向旋转(即Ry)不加约束外,其他五个自由度均约束为零。

板材的初始速度取为v=0.6 m/s,上轧辊的角速度为6.66 m/s,下轧辊的角速度为6.66 m/s,时间设置0.6 s,输出载荷步20步,子步80步。

图6所示为第九道次等效应力云图,图7所示为第九道次位移等值线图。

从图6中可以看出,板料在刚进入轧辊孔型时,在腿部和腰部产生的应力较大,而在弯曲角处的应力并不明显,并且其应力的分布十分复杂。同时可看出,随着弯曲角的增大,应力的最大值是逐渐增大的。

从图7中可看出,位移最大发生在X方向上,同时在腰部和腿部的位移也相对明显,这是金属板料产生变形的主因。同时也可以看出,随着板料进入轧辊的时间推移,板料发生的位移逐渐减小。

4 结论

通过仿真可知,冷弯成型力在横向和纵向的方向分布都微乎其微,主要集中分布在厚度方向,当生产厚度较大、弯曲度也较大的产品时,对成型力的合理计算将有利于更好地设计轧辊和选择轴承,使它们满足设计强度要求。在成型过程中板带随着轧辊一点点地不断咬入达到稳定的过程称为非稳态成型过程,对非稳态成型过程的研究对分析金属冷弯成型过程中的各个节点的相对流动和相对位置有着相当重要的意义,从图中可以看出,上表面的节点朝着板带中间方向流动,因此在上层受压应力的作用,相反下表面的节点向着边缘方向流动,因此在下层受拉应力的作用。