中小型汽车起重机车架结构多学科优化

曹付义,李金龙,崔梦凯,李豪迪

(河南科技大学车辆与交通工程学院,河南 洛阳 471003)

1 引言

随着我国城镇化建设的迅速发展,一些建筑工地、城镇绿化等基础设施规模越来越大,从而对货物进行装卸、转载等作业效率要求越来越高,中小型汽车起重机依靠其操作灵活、方便货物装卸等优点,受到人们青睐。国内对汽车起重机车架进行多工况的强度和刚度分析,提出了车架箱体的改进意见,并对改进后的车架进行强度和刚度的校核[1-2];国外对汽车起重机车架进行静态和模态分析,同时又对起重机倾斜载荷条件下的车架进行应力应变分析[3-4]。由于起重机吊臂的伸缩、转台的回转都会引起车架的动态载荷,因此,结合国内外研究现状,对起重机车架进行静强度分析和振动模态分析,根据分析结果,在满足车架的强度、刚度和振动模态的前提下,采用多学科优化方法进行车架协同优化,以达到车架多性能的要求。首先运用CATIA软件建立车架几何模型,导入HyperWorks有限元分析软件进行仿真分析,根据分析结果,对车架进行改进,并采用响应面方法建立车架多学科优化模型,最后采用ISIGHT优化软件,使用多岛遗传算法对车架进行协同优化。从而达到汽车起重机车架强度要求和工作状态下乘坐舒适性和轻量化的目的。

2 车架结构有限元建模

QY10型汽车起重机车架采用箱型结构,由实体模型到几何模型的简化将车架结构中的圆角(非承载构件)简化成直角;将固定支腿与活动支腿固接。起重机车架几何建模图,如图1所示。将车架几何模型导入Hypermesh软件,对车架进行划分网格时,划分的单元形态以四边形单元为主,回转中心区域单元尺寸定为10mm,其它部分单元尺寸定为20mm,最终将车架划分为108798个单元,单元节点数为108720个,汽车起重机车架材料特性参数,如表1所示。

图1 QY10型汽车起重机车架Fig.1 QY10 Type Truck Crane Frame

表1 车架材料特性参数Tab.1 Characteristic Parameters of Frame Material

3 起重机车架结构分析与改进

3.1 静态分析

静载荷是指起重机车架在静止时车架回转中心处承受的基本载荷,基本载荷包括垂直力载荷和弯矩等。汽车起重机工作时,产生两种最危险工况,工况一:满载正侧方吊载工况;工况二:正前方吊载工况,分析结果,如图2、图3所示。满载正侧方吊载工况主要是对其强度和刚度进行分析校核[5]。正前方吊载工况是在最长主臂下的大幅度工况,对起重机的稳定性影响极大。

图2 工况一条件下应力与变形分布图Fig.2 Stress and Deformation Distribution Under Condition I

车架支撑板应力较大,如图2(a)所示。达到370MPa,车架所受强度比材料的屈服强度极限要大,因此,在满载静止时不能满足强度性能要求;变形最大位移发生在车架活动支腿处,其值约为14.63mm,原因在于正侧方吊载工况下车架一侧支腿受力远大于另一侧,如图2(b)所示。

图3 工况二条件下应力与变形分布图Fig.3 Stress and Deformation Distribution Under Condition II

车架整体应力均保持在300MPa以下,车架所受动强度比材料的屈服强度极限要小,如图3(a)所示。因此,车架满足力学性能要求;变形最大位移发生在车架后端,如图3(b)所示。其值约为24.51mm,因为在正前方吊载工况下起重机吊臂伸到最长,出现极不稳定现象,导致最大位移值较大。

3.2 静态应力试验的仪器与设备

根据仿真结果分析,对QY10汽车起重机车架采用电阻应变片进行应力测试,对满载正侧方吊载工况进行静态试验,根据分析结果判断有限元模型是否合理。本次试验采用TDS-302型应力测试仪作为应变仪主机箱,采用通用的120-3AA型箔式电阻应变片。对车架受应力较大的9个点进行静态电测试验,布置位置,如图4所示。

图4 车架应力测点位置分布图Fig.4 The Location of the Stress Location of the Frame

对应力测点的试验结果和满载正侧方吊载工况下的有限元模型分析结果进行对比分析,如表2所示。通过对比结果表明有限元分析值大于试验值,相对误差均在20%以内,证明了有限元模型的正确性。

表2 应力试验结果与有限元分析结果对比Tab.2 The Stress Test Results are Compared with the Finite Element Analysis

3.3 模态分析

利用Lanczos Method算法进行模态参数提取,并设置频率在(1~150)Hz的范围内,提取车架前8阶模态频率和振型[6-8],如图5所示。

图5 车架前8阶模态振形图Fig.5 First Eight Order Modal Mode of Truck Frame

由图5所示,起重机车架的固有频率分布较均匀,振型较合理,振动变形多发生在活动支腿处,是因为活动支腿是一个外伸的方形结构,容易发生振动变形,其次是车架后部,是因为回转中心靠近后部,后部承受的力要比前部大得多,易发生振动变形。

3.4 车架结构改进

根据以上车架有限元仿真分析结果,可知车架回转中心处应力集中严重,应对其进行改进,改进结果,如图6所示。将改进后的车架进行了静强度和模态分析,其分析结果显示,如表3所示。

图6 车架改进图Fig.6 Frame Improvement Diagram

表3 新车架有限元分析结果Tab.3 New Frame Finite Element Analysis Results

4 车架多学科优化

4.1 响应面近似模型与精度检验

选用车架箱体总质量、第一阶频率值和最大应力值等三个参数作为多学科优化设计的采样空间。用拉丁超立方的方法对各个学科的设计空间进行采样,共60个样本点,并对采样点进行仿真分析。

在建立质量响应面时,只考虑箱型薄板各个板件的质量;振动模态响应面模型则拟合车架低阶模态频率;强度响应面模型的拟合选择车架回转中心支撑板与前后盖板连接处σ1、σ2、σ3、σ4和支撑架与侧板连接处σ5、σ6为应力最大区域[9-10]。采用二阶多项式响应面模型,n个设计变量的二阶多项式响应面模型表示为:

式中:y—输出变量;xi—设计变量;n—设计变量的个数;α—待定系数向量,由最小二乘回归法拟合得到。

为检验近似模型的拟合精度,对拟合的响应面模型进行F值检验,当F值大于3.50,则可认为该模型是显著的,并用决定系数R2值对其进行评价结果,如表4所示。有限元仿真结果与近似模型预测结果的拟合,如图7所示。根据图7可知,车架最大应力值的仿真值与预测值的拟合效果比第一阶频率、车架箱体质量的拟合效果较分散,主要是因为在60组样本点中,车架在不同工况下,最大应力点出现的位置是不确定的,因此,出现最大应力拟合较分散现象。根据表4可知,F值远远大于3.50,可知模型的显著性很强,同时,各模型的R2都在99%以上,说明各个模型误差很小。因此,响应面模型的准确度能满足汽车起重机车架使用要求。

图7 仿真值与近似模型预测值拟合Fig.7 Simulation Value and Approximate Model Predictive Value Fitting

表4 各响应面信息Tab.4 Response Surface Information

4.2 设计变量的选择、约束条件和目标函数的确定

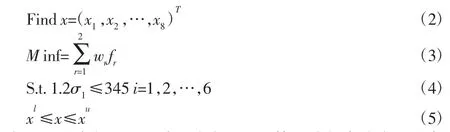

根据优化设计与实际应用相结合原则,将车架最小质量和第一阶频率最大作为优化目标;车架支撑板x1、长上盖板x2、短上盖板x3、侧板x4、底板x5、回转中心前腹板x6、回转中心处腹板x7和回转中心后腹板x8的板厚选为设计变量;以车架最大应力值σi、薄板尺寸范围作为约束条件。车架多学科优化在目标、约束和设计变量的条件下,建立数学优化模型如下:

式中:x—设计变量;f1—质量响应面;f2—第一阶频率响应面的负数;wr—各个目标的权重因子;σi—强度分析的应力响应面,静强度安全因数为1.2,材料的屈服强度为345MPa;X1—变量的下限;Xu—变量的上限。

4.3 优化设计结果分析

基于ISIGHT优化软件,采用多岛遗传算法优化近似模型,在设计变量满足约束条件的条件下,将强度、刚度和模态频率三者的不一致性输送给Optimizer中做协调运算,通过多次循环迭代插值,最终寻找到满足性能约束和设计变量约束的最优解。车架多科学协同优化前后设计变量值的变化,如表5所示。车架质量减少了129kg,箱型板件厚度明显减小,达到了车架轻量化的目的。

表5 车架尺寸优化结果Tab.5 Frame Size Optimization Results

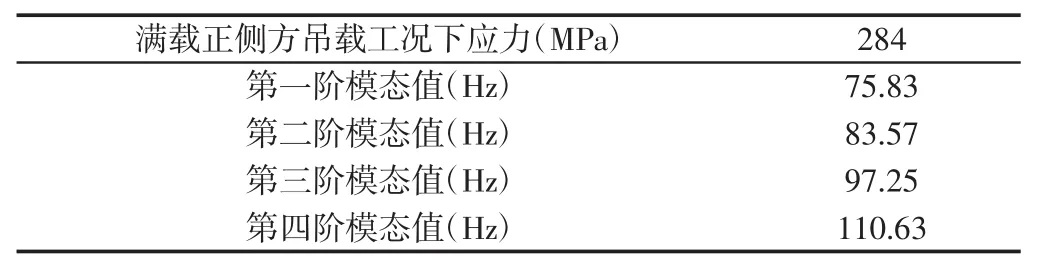

5 结果验证

根据以上车架仿真结果可知,在进行满载正侧方吊载工况分析时,车架应力集中严重,因此,对优化后的新车架进行满载正侧方吊载工况分析,分析结果,如表6所示。车架的最大应力值从275MPa增加至 284MPa,最大变形量从 14.63mm减小到8.11mm,虽然车架最大应力值增大,但还保持在材料的屈服强度范围内,因此,达到了车架的强度要求;新车架固有频率值均有所增加,低阶固有频率远大于车架激振频率,能够避开发动机和转台的激振频率,不会引起共振危险,乘坐舒适性得到提高。

表6 新车架优化后有限元分析结果Tab.6 New Frame After Optimization Finite Element Analysis Results

6 结语

利用HyperWorks有限元分析软件,对汽车起重机车架典型工况条件下的静、动态特性进行了分析研究,为车架的优化设计提供了理论基础。在有限元分析的基础上,对车架箱型结构进行结构改进,并使用响应面方法构建各学科的近似优化模型,然后,基于ISIGHT优化软件,采用多岛遗传算法对车架进行多学科协同优化,最终满足了车架强度要求和达到了起重机工作状态下乘坐舒适性和车架轻量化的目的。