软破岩体底部结构支护模拟试验研究

刘海昭

(西部黄金伊犁有限责任公司,新疆 伊宁 835100)

西部黄金伊犁有限责任公司阿希金矿的矿体稳固性一般,下盘围岩稳固性差,特别是下盘围岩有一F2构造带,遇水易泥化、膨胀,巷道有明显的低压显现,采场底部结构也有严重垮落现象。以阿希金矿的实际条件为例,通过数值模拟分析,提出软破岩体采场底部结构的有效支护方法。

1 数值计算模型的建立

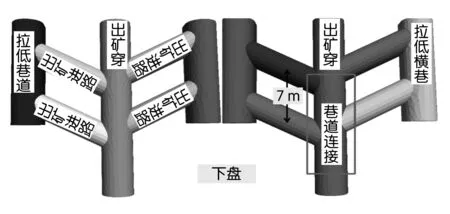

1.1 采场及底部结构

根据矿山实际情况,矿体模型按照50 m划分一个阶段,一个阶段划分为4个分段。模型包含四个采场,两套底部结构,分析其中一个底部结构的稳定性。设计的模型采场高度为50 m,沿走向跨度10 m,垂直走向长度12 m,倾角70°,埋深400 m。两个采场共用一个底部结构,底部结构包含一条出矿穿脉和四条出矿进路,出矿穿脉垂直于矿体的走向,出矿进路与出矿穿脉之间的夹角为45°,出矿进路由出矿穿脉出发一直联通至集矿堑沟拉底巷道。出矿进路之间的间距为7 m,断面尺寸为3 m×2.8 m,为三心拱形状。采场底部结构三维网格模型如图1所示。

1.2 底部结构联合支护单元

图1 采场底部结构三维网格模型

首先安装管缝锚杆和金属网,再安装树脂锚杆、双筋条和螺纹钢,最后喷射混凝土。使用在巷道内表面建立一层具有一定厚度并覆有金属材料的薄层来模拟出矿进路末端的U型钢拱架。模型树脂锚杆的网度为1 m×1 m,长度1.6 m,管缝式锚杆网度为1 m×1 m,长度2 m,锚索网度为3 m×3 m,长度8 m,喷射混凝土厚度为10 cm,U型钢拱架在出矿进路末端,长度为2 m。

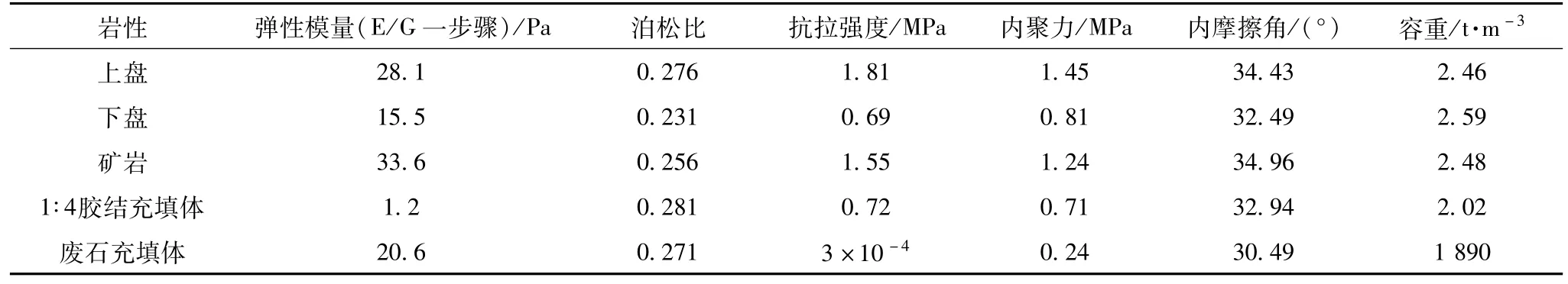

1.3 岩体力学特性和模拟支护参数

2 支护方案设计及模拟结果分析

2.1 支护方案

2.1.1 方案一(喷浆支护)

方案一:采用矿山现有的喷浆料及设备,对巷道进行喷浆支护,喷浆厚度10 cm。

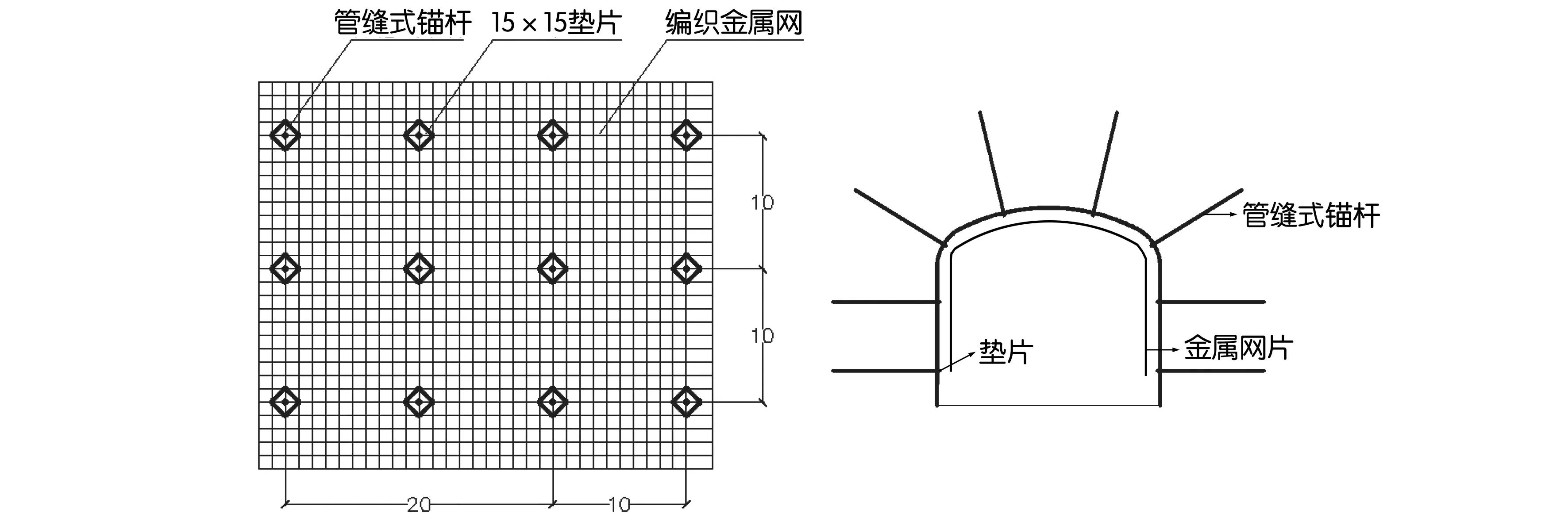

2.1.2 方案二(管缝式锚杆+金属网片+喷浆支护)

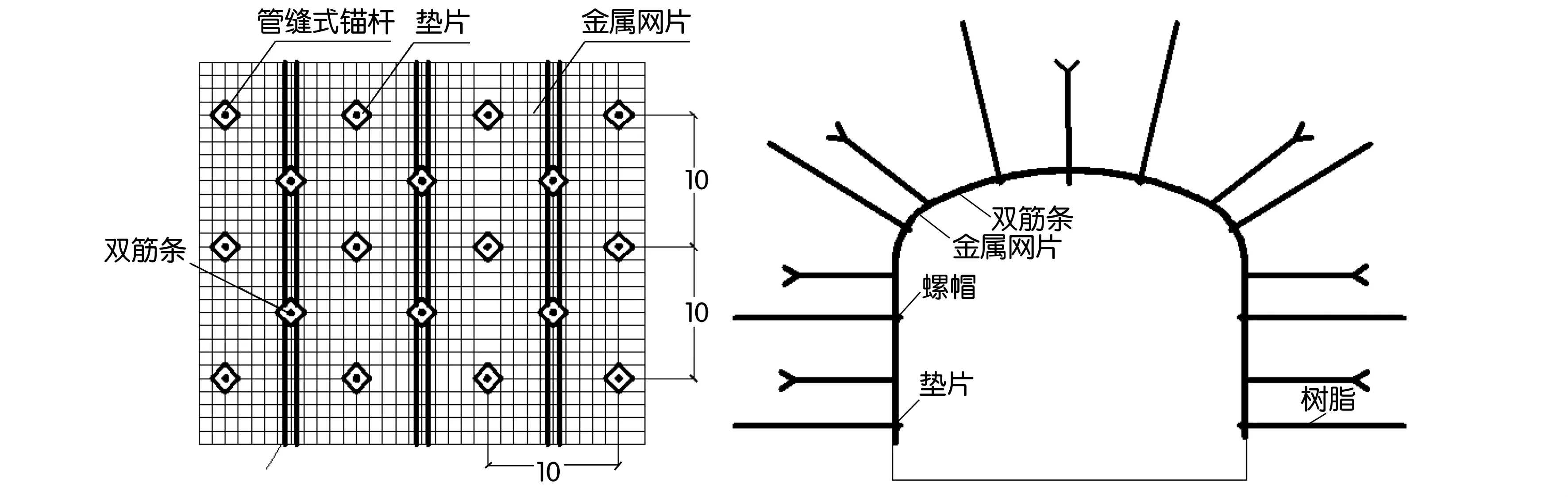

方案二:使用现有的1.6 m管缝式锚杆、Φ4 mm钢筋点焊式金属网片(规格1 m×2 m)、15 cm×15 cm垫片,长度1.6~1.7 m,网度1 m×1 m。安装示意 图如图2所示。

表1 岩体力学参数表

图2 管缝式锚杆+金属网片支护图和管缝式锚杆+双筋条支护安装示意图

2.1.3 方案三(树脂+双筋条+螺纹钢+喷浆支护)

方案三:材料:螺纹钢Φ18 mm、长度2 m;15 cm×15 cm垫片、螺帽;树脂:直径 Φ28 mm、长度 50 cm;双筋条:直径Φ10 mm、长度4 m,树脂锚杆长度2~2.1 m,网度1 m×1 m。安装示意图如图3所示。

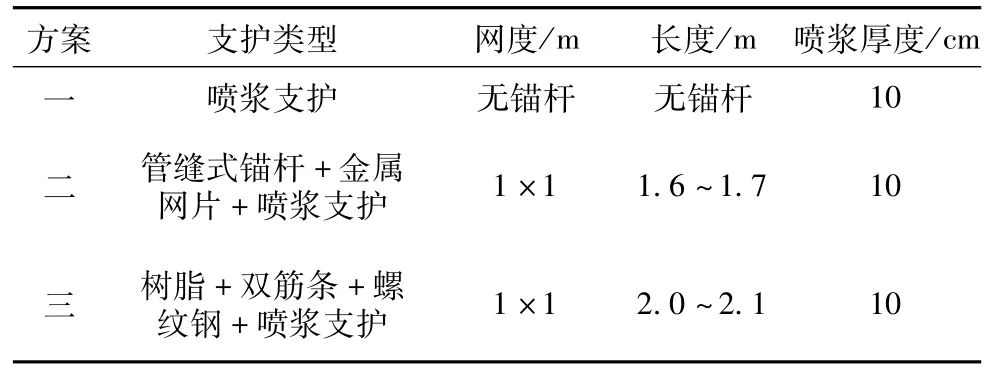

三种支护方式及参数见表2。

图3 树脂+双筋条+螺纹钢+喷浆支护图和安装示意图

表2 三种支护方式及参数

2.2 数值模拟结果分析

2.2.1 三种支护方案模拟结果对比分析

“念到您现在所肩的责任的重大,我便连孺慕之思都不敢道及,希望您能原谅我,只要您知道我是真心敬慕您,我便够快活的了。”

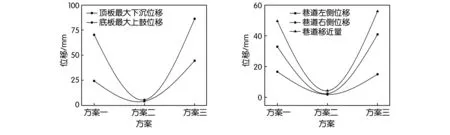

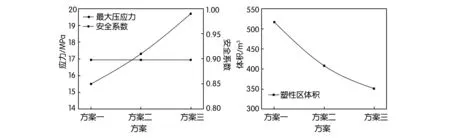

三种支护方案模拟结果对比分析如图4和图5所示。

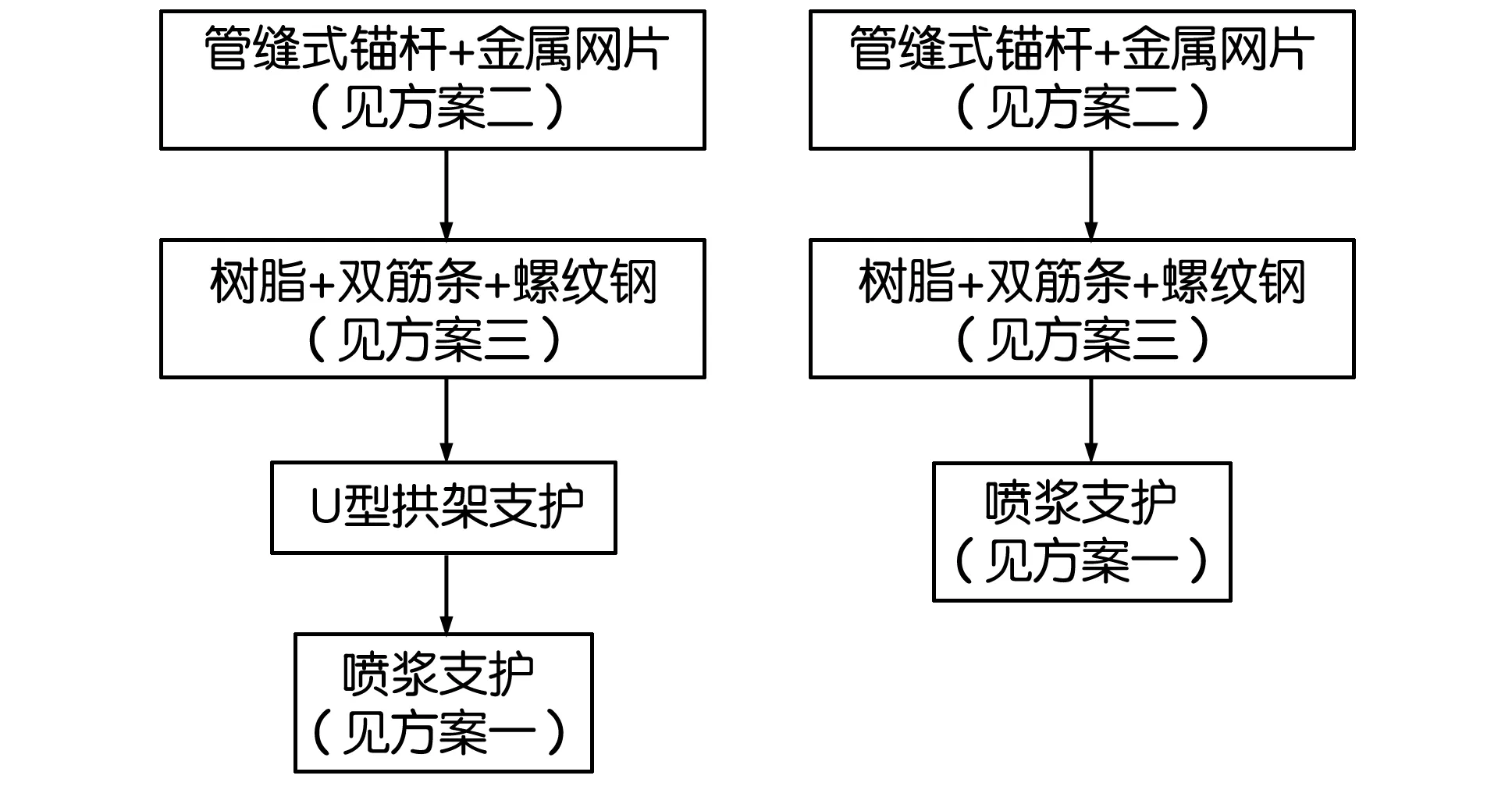

上述三种方案的支护效果均不理想,综合分析可知在下盘出矿进路内采用单一的支护方式不能保证巷道的稳定性,故考虑结合以上三种支护的优势,采用联合支护的方式。联合支护的流程如图6所示。

在出矿进路的联合支护设计上增加了一个U型钢拱架支护是为了防止出矿进路靠近拉底巷道一侧的巷道因矿石砸落而发生的破坏。具体设计如下:

在完成第二步后,待巷道变形到一定程度后对出矿进路在距拉底巷2 m内采用U钢拱架进行支护,主要确保出矿进路长度,减少采场残余矿量。钢拱架密度0.5 m一架,钢拱架规格2.8 m×2.7 m。

图4 三种方案的垂直和水平位移量

图5 三种方案的压应力、安全系数和塑性区体积

图6 下盘出矿进路和出矿穿脉联合支护流程图

2.2.2 联合支护方案模拟结果分析

2.2.2.1 竖直位移监测结果及分析

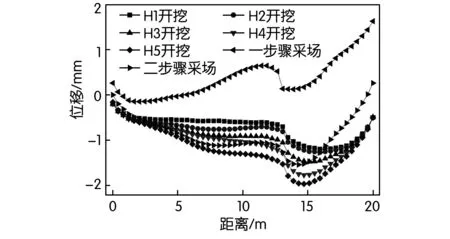

通过数值模拟计算,及在巷道顶板设置监测线,获得以下H1出矿穿、H2、H3、H4和H5监测线上的竖直位移变化情况,如图7所示。

H1巷道随距离增加顶板向下的位移逐渐增加,在15 m的时候达到最大,此位置正好是出矿穿脉与下盘出矿进路的连接部位。在H5巷道开挖完成之后,出矿穿脉的位移达到最大的2 mm左右。同时在H2、H3、H4巷道内距离出矿穿脉的15 m的位置出现最大位移。整体来看各条巷道的位移量非常小,说明联合支护对巷道的位移起到很好的控制效果,巷道的稳定性良好[1]。

图7 巷道顶板竖直位移

2.2.2.2 拉应力监测结果及分析

通过数值模拟计算,以及在巷道顶板设置监测线,获得以下H1、H2、H3、H4和H5监测线上的最大主应力(拉应力)变化情况,如图8所示。图中横坐标表示监测线上此监测点距离起点的距离,纵坐标代表最大主应力也就是最大拉应力。

图8 巷道顶板最大主应力

从图8中可以看出H1巷道的最大主应力为1 MPa,出现在一步骤采场回采完成时,距离起点12.5 m处的位置。H2巷道拉应力最大值为1 MPa,出现在一步骤采场回采结束时,距离出矿穿脉4 m处的位置。H3巷道拉应力最大值为1 MPa左右,同样出现在一步骤采场回采结束后距离出矿穿脉6 m处的位置。H4和H5巷道拉应力最大值出现在二步骤采场回采结束后与出矿穿脉的交叉位置。综上所述,拉应力的最大值基本上为1 MPa左右,对围岩的稳定性够不成威胁,但为了保持更好的稳定性,仍需在出矿穿脉巷道与下盘出矿进路交叉位置加强支护。一步骤采场的出矿进路在巷道的中部位置加强支护,而对于二步骤采场的出矿进路,需在与出矿穿脉交叉的位置加强支护,且在矿房回采过程中及时监控巷道这些位置的应力情况[2]。

2.2.2.3 压应力监测结果及分析

通过数值模拟计算,及在巷道顶板设置监测线,获得以下H1、H2、H3、H4和H5监测线上的最小主应力(压应力)变化情况,如图9所示。图中横坐标表示监测线上此监测点距离起点的距离,纵坐标代表最小主应力也就是最大压应力,此处的“-”代表应力的方向,不代表大小。

从图9中可以看出H1巷道的中部位置巷道的压应力基本为0,反而在起点位置和终点位置出现较大的拉应力达到9MPa左右。H2巷道在终点位置即靠近出矿穿脉的位置出现最大压应力,达到7 MPa。H3巷道在靠近出矿穿脉的位置同样出现最大压应力,达到11 MPa。H4巷道却在距离起点2 m的位置出现最大压应力13 MPa。H5巷道在终点位置也就是靠近拉底巷道的位置出现最大压应力9 MPa。同时最大压应力均出现在本条巷道开挖之后的那一个时间,但因巷道采用联合支护的方式,应力已经得到充分释放,内部残存的应力不明显,故巷道保持良好的稳定性。

3 结 论

1.通过三种支护方案的对比分析可得:管缝锚杆+喷浆支护的位移控制效果最好,树脂锚杆在综合控制巷道稳定性方面效果最好,但基本上不能控制巷道位移。方案三脉内巷道两侧围岩的安全系数基本上大于1,表明方案三能保证围岩情况良好的脉内出矿进路的稳定性。

2.一步骤采场出矿进路拉压应力最大达到0.698 MPa和 17 MPa,左右侧直墙最大位移为1.008 mm和1.267 mm,巷道之间的矿柱内基本无塑性区,剪切塑性破坏区也显著减少,出矿进路的安全系数均在1以上,表明联合支护维护了该底部结构的整体稳定性。

3.出矿穿最大拉压应力达到0.404 MPa和13 MPa,顶底板出现5.266 mm和2.067 mm位移,出现在巷道的地板和上部三角形矿柱内,在巷道交叉面左侧围岩内出现少量压应力集中区域。对比可知,加上锚杆支护以后,降低了巷道围岩内的位移和显著减小了塑性区的范围,表明加上锚杆的联合支护可以维护出矿穿的整个服务周期内的稳定性[3]。