某地下矿山开采对井筒的影响性研究

任青云,杨铮正,刘 彬

(湖南有色金属研究院,湖南长沙 410100)

随着对矿产资源的开采,部分矿产开采深度逐步增加,矿山井筒深度也逐年增加,且部分矿山采用竖井开拓,由于前期未探明深部矿产资源,井筒延伸势必穿过深部探明的矿体,以往划定保安矿柱对井筒的保护,大多根据经验确定,为了能既经济又安全地保护井筒,本文采用MIDAS/GTS NX有限元软件分析研究[1]设计方案确定12 m保安矿柱的合理性,为下一步矿山安全生产提供理论依据。

1 矿山基本概况

某地下矿山矿体赋存于奥陶系中统马家沟组灰岩与闪长岩的接触带附近,矿体呈透镜体状产出,走向北西—南东,倾向南西,倾角37°~41°。矿体厚度6.05~6.50 m,矿体沿走向长约190 m,沿倾向宽度110~160 m左右。矿体底板赋存标高117~193 m;顶板埋藏深度160~190 m。矿体顶、底板均为灰岩、大理岩化灰岩。该矿体193 m标高以上已基本采空。

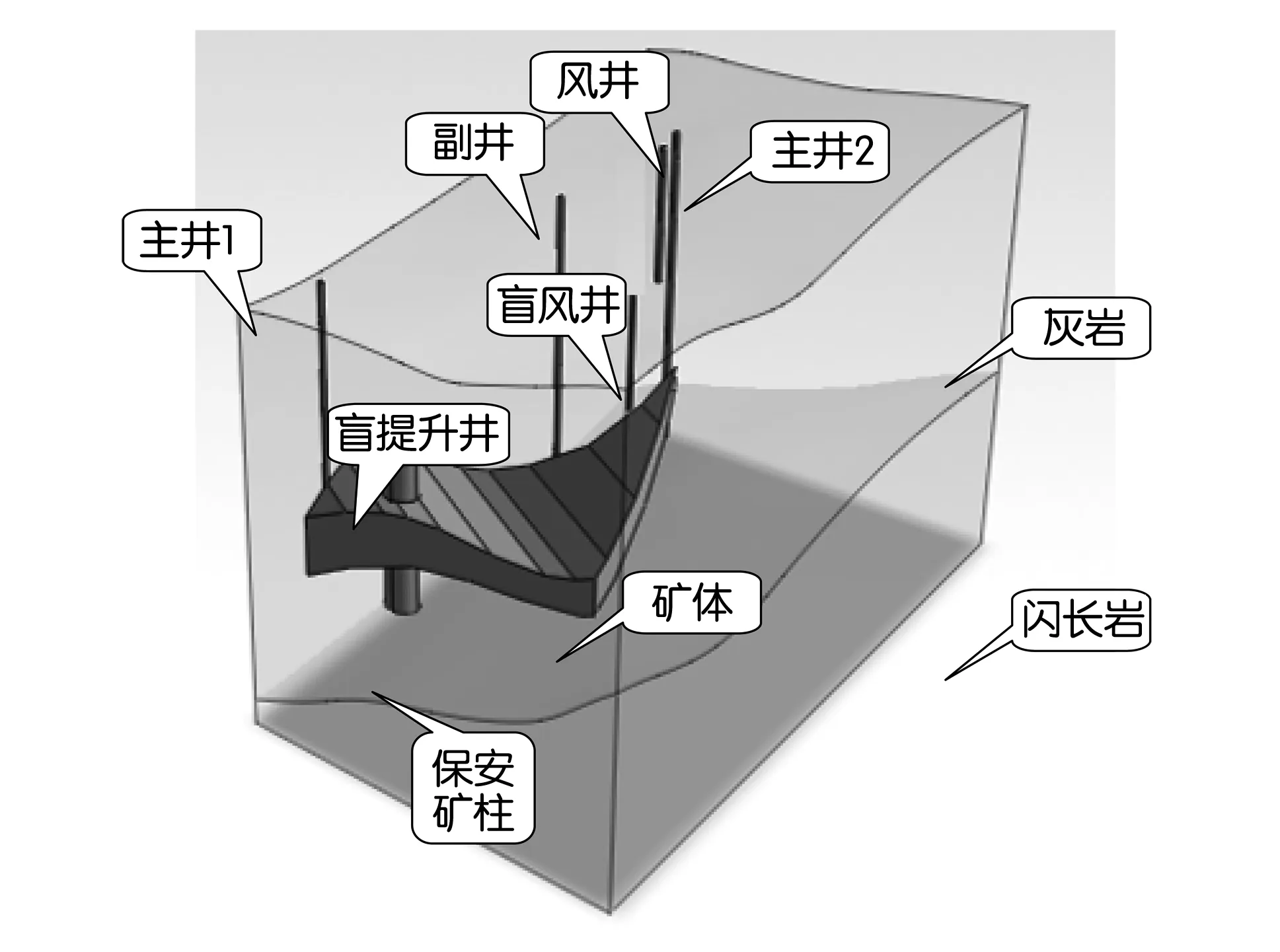

设计某地下矿山开拓系统为竖井-盲竖井开拓。即利用已有主井1、主井2、副井、风井分别作主井1、主井2、副井、风井,利用盲井10作盲提升井,利用盲井7作盲风井。盲风井、风井为回风井。设计中段高度为 9~24 m,设 165 m、156 m、141 m、132 m、117 m五个开采中段。189 m、176 m为回风(充填)水平。

其中盲提升井位于矿山开采移动范围内,穿过1号矿体,因此设计在盲提升井周围留设半径12 m的保安矿柱。为明确矿山今后地下开采对地表错动界线内的主要井筒(主井1、盲提升井、副井、盲风井)的影响范围和程度,因此进行了该矿山地下的三维有限元数值模拟分析。

2 基于MIDAS/GTSNX的矿体三维模型建立

利用Dimine矿山软件生成矿山地表实体模型,然后将该地表模型导入到MIDAS/GTS中,建立该矿山的三维实体模型,如图1所示。最后利用MIDAS/GTS自动网格生成功能,生成该矿山的三维实体网格模型。

3 理论基础及相关参数设定

3.1 计算原理与边界约束

计算过程矿岩及废石均采用摩尔-库伦(Mohr-Coulomb)屈服准则[2,3]。

根据矿体开采对周边岩体的影响范围,模型采用自动约束功能对边界条件进行约束,确定模型的边界条件为模型的左右与前后均为单约束;模型底边界定为全约束边界;模型上边界定为自由边界,不予约束。

图1 某地下矿山三维实体模型

3.2 矿岩物理力学参数

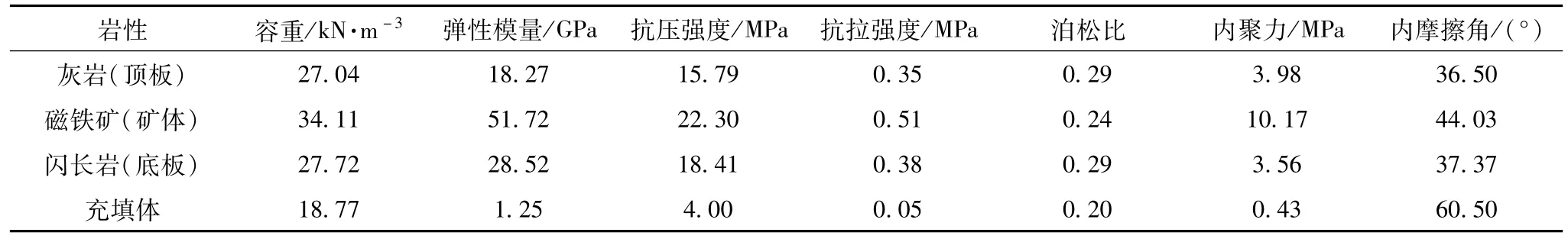

结合该矿的岩石力学参数情况,确定了数值模拟计算需要的岩体力学参数见表1。

4 数值模拟计算结果分析

4.1 位移结果分析

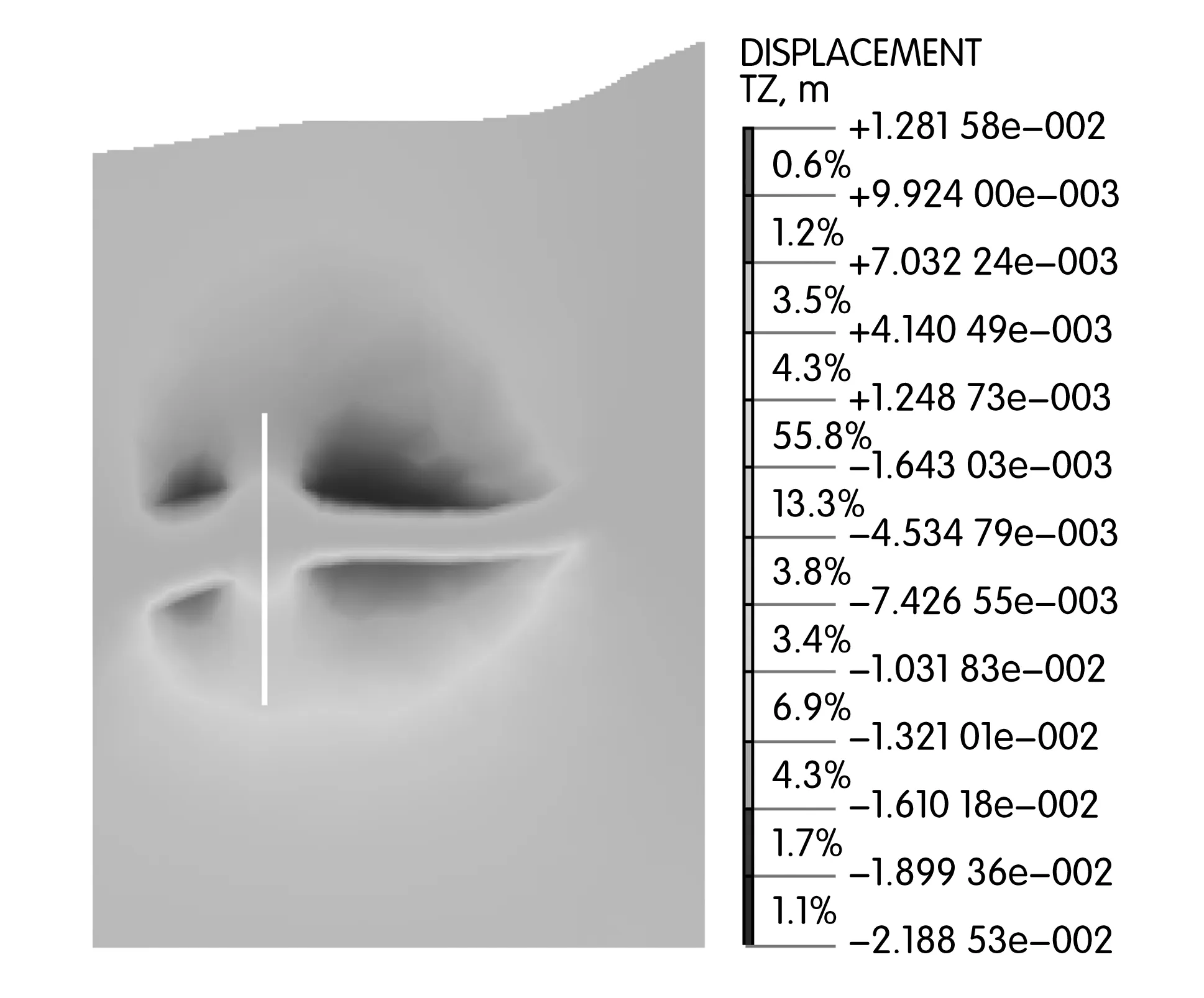

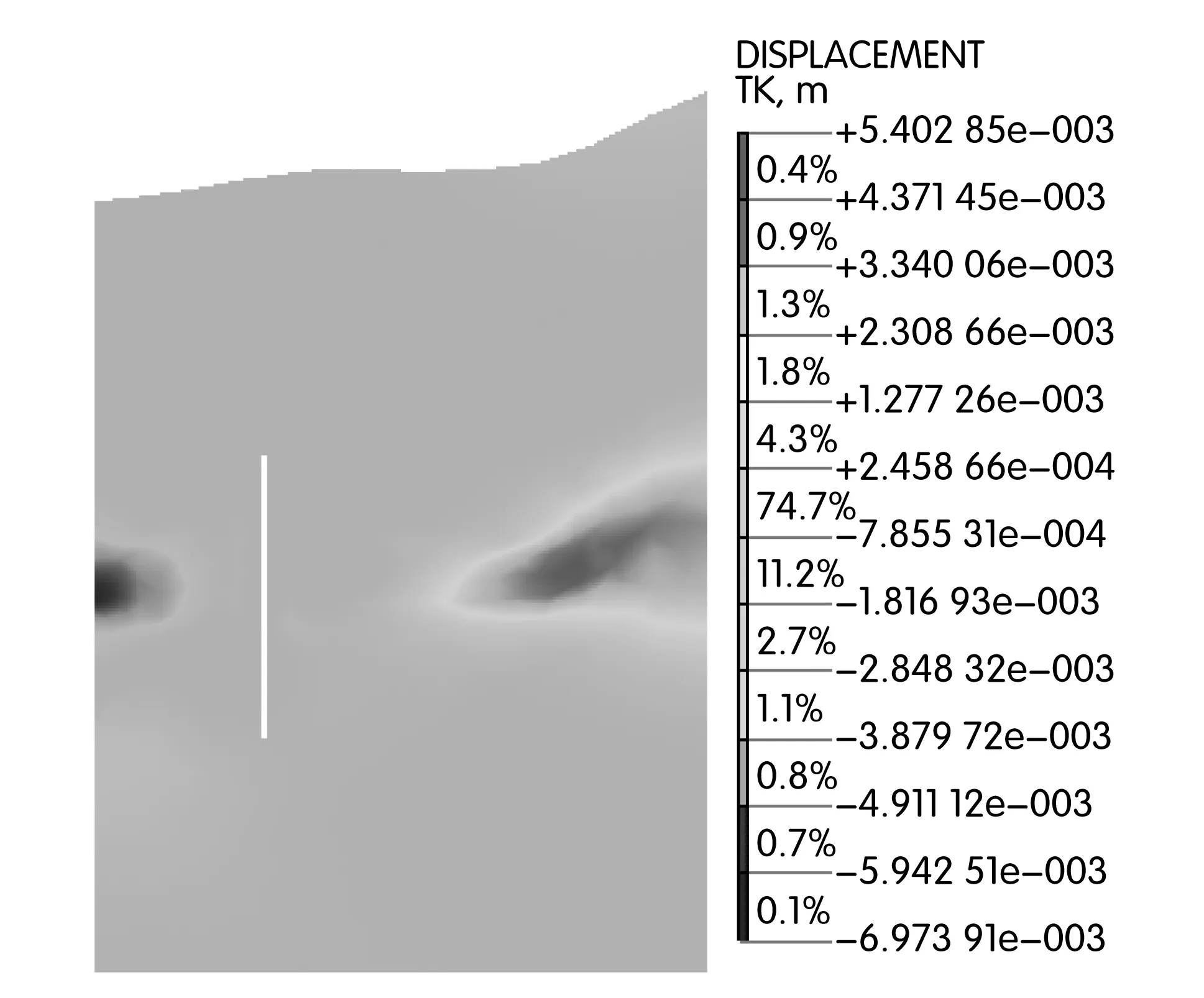

矿岩位移状态分为竖向位移和水平位移,计算的位移云图如图2和图3所示。

从图2竖向位移云图可以看出,模型的竖直位移场呈现规律的分布,在矿体开采区上盘位移为“-”,表示随着矿体的开采,顶板位移下沉。计算得出矿体顶板巷道竖向位移最大值为-2.18 cm,矿体开采底板巷道发生向上最大位移为+1.28 cm。在保安矿柱内部盲提升竖井范围内,在矿体上盘最大竖直位移为-1.03 cm,矿体开采下盘井筒附近最大竖直位移为+0.41 cm。从位移分析图中得知,盲提升井施工过程及运行中,在矿体开采区上盘主要考虑矿体开采顶板下沉对井筒影响;在井筒下部区域,主要应考虑矿体开采对井筒上拱位移的影响。

表1 岩体和充填体物理力学参数汇总表

图2 盲提升井竖向位移云图

图3 盲提升井X方向位移云图

井筒的位移状态中,横向位移决定井筒水平方向移动变形,过量的横向位移将直接导致井筒的剪切破坏,因此,横向位移对井筒的影响同样不可忽视。相对来说,井筒的横向位移较小,横向位移选用X方向和Y方向位移予以显示。从图得知在X方向井筒附近区域基本没有横向位移,在Y方向发生最大0.27 cm的横向位移。

综合位移云图分析得知,盲竖井留设12 m的保安矿柱方案是合理的。

4.2 应力场分析

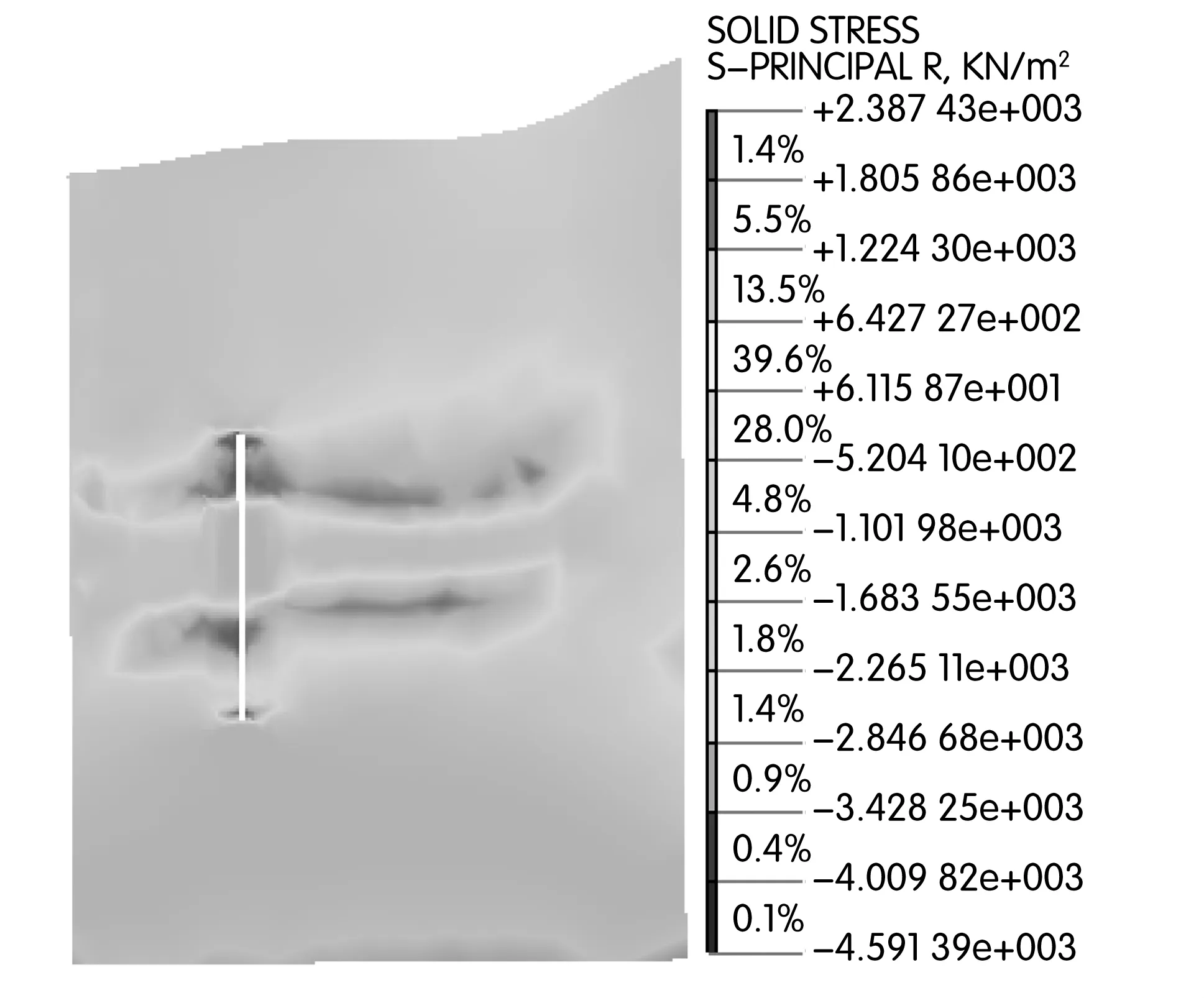

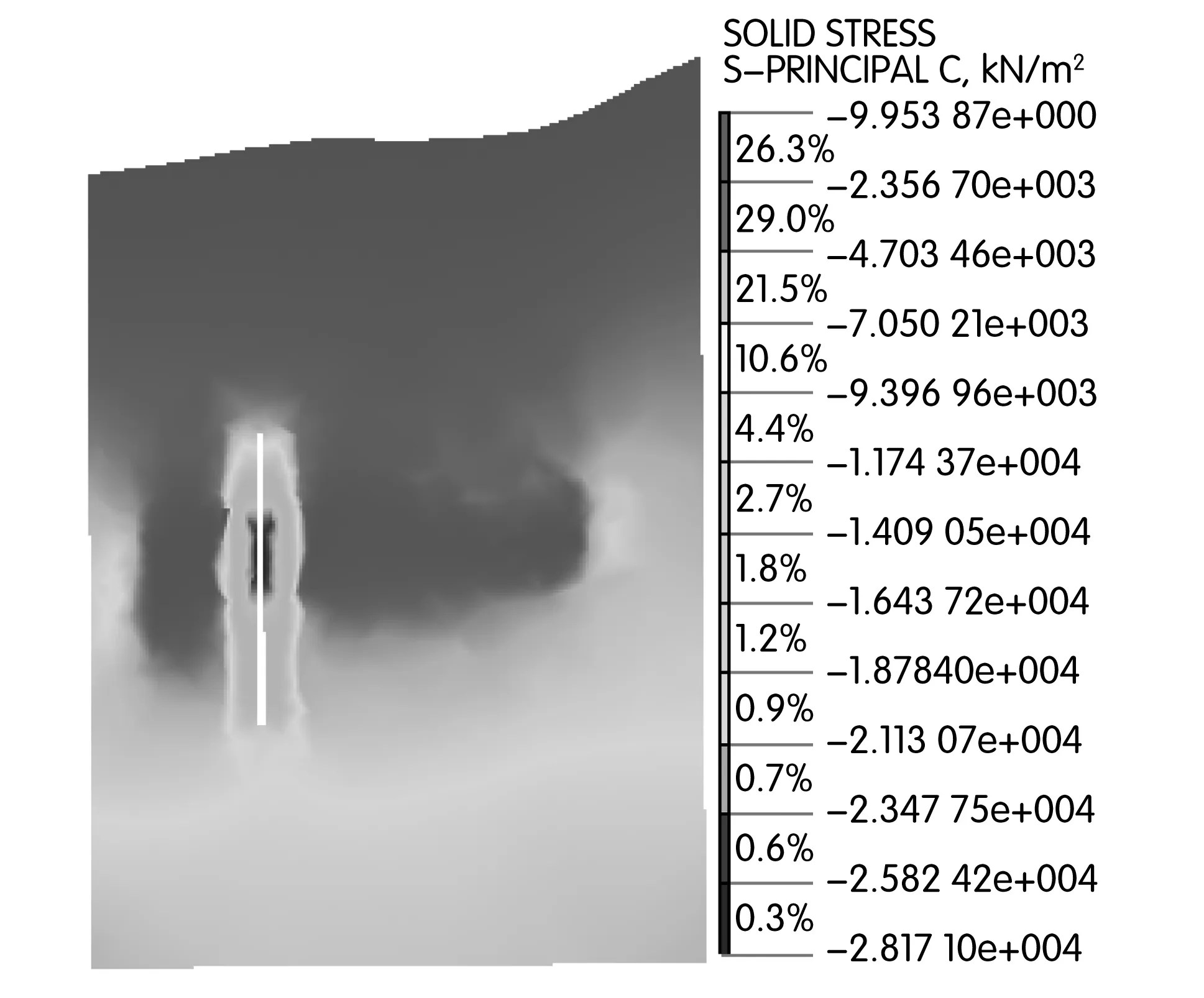

应力场分析云图如图4和图5所示,从应力云图可以看出矿体开采区域与井筒接触处发生较大的应力集中,周边最大。往深部发展逐渐恢复到原岩应力状态。开挖过程主应力值都为负,即主应力为压应力。

从图4和图5所示应力计算结果得出:矿体开采的顶板与底板出现了局部的拉应力集中。拉应力主要出现在矿体开采后的顶板与底板,最大拉应力约为1.8 MPa,在盲主提升井区域出现压力应力集中,最大压应力出现在矿体开采区域与井筒接触处,最大压应力为28.1 MPa。

图4 最小主应力云图

图5 最大主应力云图

4.3 塑性区分析

从塑性区计算可以得出,矿体开采后塑性区主要分布在开挖空间附近,塑性区面积为22.1%,最大塑性变形为9.19×10-4,井筒周边岩体仅有少量单元发生塑性破坏。

由于开挖空间与井筒间尚有一定距离(至少12 m的保安矿柱),且一次开挖区域并不大,矿体开挖后采空区进行了充填,因此井筒周边的塑性区变化并不明显,在矿体开采上下盘井筒附近基本没有塑性区。故在矿体开采施工过程中应加强监测和管理,开采中应进行临时支护。

5 结 论

本文采用三维数值模拟软件,建立矿体三维有限元数值模型,论证设计留设保安矿柱为12 m的方案的合理性。数值模拟结果表明:

1.位移结果表明:在保安矿柱内部盲提升竖井范围内,在矿体上盘区域井筒最大竖直位移为-1.03 cm,矿体开采区域下盘井筒附近最大竖直位移为+0.41 cm。矿体开采对井筒产生的变形量较小。

2.塑性区数值模拟结果表明:矿体开采后塑性区主要分布在矿体开挖空间附近,塑性区面积为22.1%,最大塑性变形为9.19×10-4。表明矿体开采对井筒没有发生剪切破坏,井筒附近岩体结构未受到破坏。

3.综合考虑岩体位移、应力、塑性形变等因素,设计对井筒留设12 m保安矿柱方案合理可靠。