三元前驱体微观形貌结构对LiNi0.85Co0.10Mn0.05O2正极材料性能的影响

陈 龙,张二冬,IQBAL Azhar,李道聪,杨茂萍,夏 昕

(合肥国轩高科动力能源有限公司工程研究总院,安徽 合肥 230012)

镍钴锰基三元材料Li(NixCoyMn1-x-y)O2的高比能 电池成为目前锂离子动力电池领域的研究热点[1]。特别的,镍物质的量含量在80%以上的层状正极材料成为下一代商业化三元正极材料的主流,但是Ni含量过高会导致一系列问题[2]。其中包括烧结制备正极材料过程中容易发生Li+/Ni2+阳离子混占位现象,烧结后正极材料表面残留的锂(LiOH和Li2CO3形式存在)偏多,会导致正极材料在合浆过程中吸水,与黏结剂和溶剂发生果冻化,影响材料加工性能。此外在晶体结构方面,由于Ni4+有较强的氧化性极易与电解液发生界面反应,材料结构坍塌生成惰性尖晶石相和Ni-O型岩盐相,以及在脱嵌锂过程中的c轴方向伸缩率变化较大,导致材料应力增加,最终产生微裂纹,而微裂纹存在会进一步增加电极材料与电解液接触面积,导致不可逆极化损失大大增加[3]。因此目前主要通过离子掺杂改善晶格稳定性,通过纳米氧化物包覆改善界面反应[4-5],而关注前驱体本身二次球结构和微结构的较少。另一方面,文献中报道的前驱体制备方法重点关注了合成参数(温度、pH值、氨水浓度、搅拌速度等)[6-8]对前驱体微观形貌的影响。但是在实际应用过程中,学术文献报道的前驱体缺乏加工性的指标参数,例如粒度分布、振实和杂质含量等理化指标[9]。且在学术文献中通常采用单一的工艺参数制备前驱体,与实际生产过程中的实时调节参数不符合。本论文以结合产业化应用为目标,通过调控合成过程参数制备形貌均一,物化指标满足大规模生产应用的Ni0.85Co0.10Mn0.05(OH)2前驱体,侧重点关注前驱体二次球的团聚结构和均一结构对LiNi0.85Co0.10Mn0.05O2正极材料电化学性能的影响。

1 实验

1.1 Ni0.85Co0.10Mn0.05(OH)2前驱体及LiNi0.85Co0.10Mn0.05O2正极材料合成

采用氢氧化物共沉淀法制备三元前驱体。以硫酸镍(电池级)、硫酸钴(电池级)、硫酸锰(电池级)为原料加纯水按照金属Ni、Co、Mn摩尔比85:10:5配成2 mol·L-1的混合盐溶液,氨水稀释配成 8 mol·L-1备用,片状 NaOH(GB/T 11199-2006 HS-I一等品)配置成4 mol·L-1溶液备用。采用pH在线控制系统(Mettler-Toledo M300,探头型号4260i)控制pH,在20 L连续反应釜中固定混合盐流速(1.8 L·h-1)、反应温度(50℃)、搅拌线速度(1.6π m·s-1)、高纯氮气保护气(1.2 L·h-1),调节反应体系氨水浓度和pH值控制成核阶段和生长阶段过程,通过提浓排清液控制总反应时间。达到目标粒度值(以D50粒度为准)后50℃陈化4 h,浆料经压滤、洗涤、烘干、过筛(300目)得到每批次约10 kg目标产物前驱体。将制备的前驱体分别取3 kg与单水氢氧化锂(电池级)按照锂与金属摩尔比1.03混合后,取500 g混合样在氧气气氛下,500℃保温5 h,升温至790℃保温15 h,自然冷却。经研磨破碎和300目过筛后得到LiNi0.85Co0.10Mn0.05O2正极材料。

1.2 材料物理及电化学性能的表征

样品采用X射线衍射仪(Rigaku-SmartLab 3 kW,Cu Kα射线源)作材料晶体结构分析,1°·min-1扫描;采用FEI 450型扫描电镜观察微观形貌,使用Mastersize 2000分析材料的粒径分布;元素分析采用Thermo Fisher ICAP-7400测试主元素含量及杂质元素含量;高频红外碳硫分析仪(HH2000A型)测试硫含量;康塔NOVA 3200e测试材料比表面;康塔振实密度仪测试材料振实密度。

将合成的正极材料120℃烘烤6 h以后,分别与导电炭黑、聚偏氟乙烯按照质量比8:1:1研磨混合均匀,添加适当N-甲基吡咯烷酮搅拌分散后,均匀涂覆在铝箔上80℃烘12 h,极片经辊压,冲切成正极片,在手套箱内采用金属锂片做负极,聚丙烯微孔膜为隔膜,l mol·L-1LiPF6的EC+DMC(1:1,体积比)溶液为电解液,组装成2016型扣式电池。控制测试温度在(25±1)℃,用新威电池测试系统(5 V,10 mA)对扣式电池进行充放电测试。

2 实验结果与讨论

2.1 理化指标及微观形貌

前驱体反应过程中主要由热力学及动力学两个过程主控制[10]。一般文献中报道前驱体的制备方式是固定反应参数,从生成晶核开始到晶核长大维持固定的pH,氨水浓度等参数(工艺1)。本文中,工艺1采用氨水浓度0.47 mol·L-1,固定pH值11.6,总反应时间以D50粒度达到目标值为准,样品命名为B1。该工艺不能解决前驱体颗粒在成核阶段的团聚问题,导致前驱体长大后颗粒形貌形状不规则,由两到三个前驱体连接成团聚态结构,如图1(a)所示。而初始小颗粒的软团聚导致颗粒松散不密实,在进一步长大后会导致颗粒内部有孔隙结构不密实,如图1(b)所示,部分颗粒的中间部分出现结合不紧密的孔隙部位。本文中采用两步法(工艺2),先用氨水浓度0.47 mol·L-1,pH值12.1生成均匀分散的籽晶,反应20 min左右,再调节氨水浓度至0.59 mol·L-1,降低pH值11.6,直至最终粒度长到目标值,样品命名B2。新工艺2控制前驱体合成过程中的成核阶段前驱体籽料不团聚,前驱体长大阶段颗粒不生成新籽料,使得最终前驱体形貌均一[图1(c)],断面密实无明显孔隙[图1(d)]。

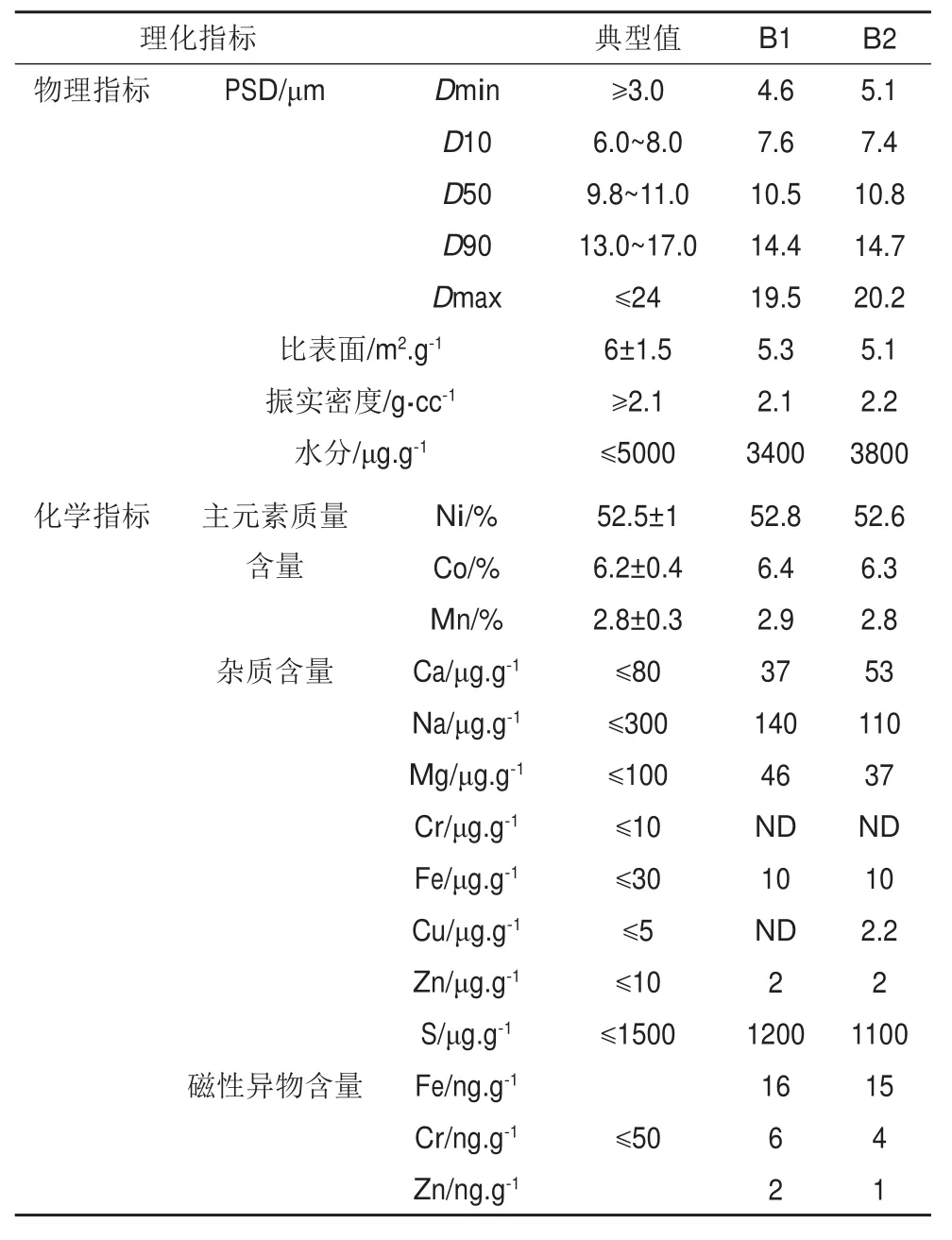

表1所示为间断法工艺制备的Ni0.85Co0.10Mn0.05(OH)2前驱体理化指标典型代表值以及本文中两种工艺制备的B1和B2前驱体测试值。可以看到两款前驱体B1和B2基本物化指标接近,均满足大规模生产应用的要求。

2.2 正极材料形貌及晶体结构

图2所示为前驱体混锂烧结后制备得到的正极材料形貌。烧结后,正极材料基本保留了前驱体的二次球形貌,B1前驱体烧结后正极材料(BC1)的团聚态由于烧结收缩而有所缓解,但仍有较为明显的非球形团聚形貌。而B2前驱体混锂烧结后正极材料(BC2)基本保持形状,二次球颗粒均匀分布。

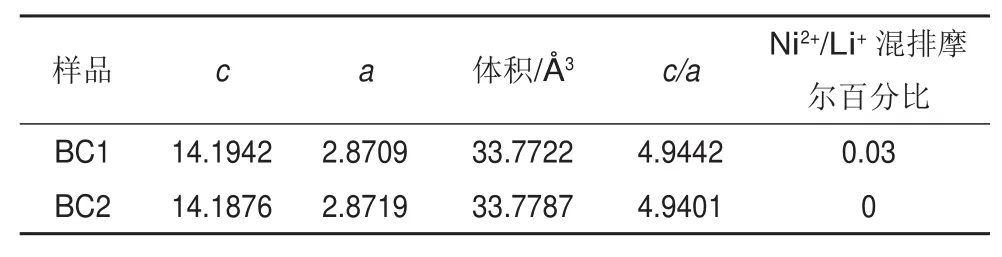

图2(c)所示为两种正极材料的XRD数据图,都属于六方晶系,具有典型的α-NaFeO2层状结构,空间群R-3m。其XRD衍射峰尖锐,有较高的结晶度,没有杂相。其中(006)/(102)及(108)/(110)双峰均明显分裂,说明具有高度有序的层状结构[11]。经过精修分析后在表2列出两种正极材料的晶体结构信息。可以看到,正极材料的晶胞及锂镍混排参数(Ni2+/Li+)非常接近,从晶体结构的角度上基本一致,说明前驱体当理化指标接近时,二次球形貌基本上不影响烧结结果。

表1 Ni0.85Co0.10Mn0.05(OH)2前驱体理化指标Table 1 Physical and chemical properties of Ni0.85Co0.10Mn0.05(OH)2precursors

表2 LiNi0.85Co0.10Mn0.05O2正极材料晶体结构数据Tabel 2 Crystal structure parameters for two types of LiNi0.85Co0.10Mn0.05O2cathodes

2.3 扣式电池电化学性能

图3(a)所示为两款正极材料的电化学性能,其中在0.2C倍率条件下BC1的首次充/放电容量为(230.8 mA·h·g-1/200.6 mA·h·g-1),首次充放电效率为86.9%,0.33 C及1 C容量分别为197.4和189.7 mA·h·g-1。对于BC2样品[图3(b)],0.2C倍率条件下 BC2 的首次充/放电容量为230.1mA·h·g-1/201.3 mA·h·g-1,首次充/放电效率为87.5%,0.33C及1 C容量分别为197.6 mA·h·g-1和189.8 mA·h·g-1。可以看到BC1和BC2正极材料在容量和倍率性能方面差异性不大,说明正极材料的容量和倍率与正极材料的团聚结构和均一结构影响不大。图3(c)所示为两款材料的循环对比图。在1C倍率条件下,BC1循环50周后容量为183.1 mA·h·g-1,容量保持率仅有96.9%,低于同样状态下测试的BC2正极材料,循环50周容量为186.7mA·h·g-1,容量保持率可达到98.3%。

为分析扣式电池中正极材料循环性能衰减原因,对循环第1周和第50周的充放电数据进行dQ/dV微分容量分析,如图4所示。由于层状正极材料在充放电过程中存在多个相转变:初始层状结构(H1)转变到单斜相(M)和另外两个六方相(H2和H3),因此BC1[图4(a)]和BC2[图4(b)]的微分容量曲线都呈现多个峰[3]。循环后,BC1的氧化峰明显地向高电压方向移动,特别是H1-M和H2-H3的相转变。但BC2材料的氧化还原峰位置基本保持稳定。dQ/dV的峰位移主要是来源于内阻增加导致的极化现象[12-13],而极化现象会使得正极材料在恒定的高(低)截止电压下脱(嵌)锂过程过早地结束,直接导致容量的衰减。此外,H2-H3的相转变也是容量保持率的一个重要影响因素,BC1材料的氧化峰和还原峰之间的电压差在循环50周后增加了0.06 V,而BC2的的氧化峰和还原峰之间的电压差在循环50周后仅增加0.04 V,说明在H2-H3相转变过程中BC2正极材料极化损失更小[14]。

进一步对扣式电池拆解,将正极材料制成极片在循环前后做了断面SEM表征,如图5所示。可以看到,两款正极材料在极片制作过程中,由于有辊压工序,都会对材料颗粒造成一定的损坏,但从完整的大颗粒断面上看,BC1正极材料存在的孔洞比BC2正极材料多,主要是来源于前驱体的不密实断面导致。电极材料在循环后,明显看到,BC1正极材料的的孔隙增多,裂缝出现贯穿整体颗粒的现象。而BC2正极一次颗粒晶界较为清晰,但并未出现裂纹或孔隙现象,具备足够的结构稳定性。正极材料在循环过程中出现破碎粉化,会导致比表面增加,与电解液接触的量增加,增加了界面副反应导致了极化损失现象,是材料循环性能衰减的一大重要原因[4]。

3 结论

三元前驱体的各种理化指标对正极材料的性能有较大影响。本文中通过调控共沉淀反应过程参数,合成了具有均一态和团聚态两种不同微观结构的前驱体,二者各项理化指标接近,仅从微观结构上团聚态断面具有较多的孔隙结构,而均一态的前驱体断面密实。烧成正极材料后,两款前驱体对应的材料从XRD结构参数上接近,扣电池在0.2C测试条件下,团聚态的正极材料的首次充/放电容量为230.8 mA·h·g-1/200.6 mA·h·g-1,而均一态的正极材料在0.2 C倍率条件下首次充/放电容量为230.1 mA·h·g-1/201.3 mA·h·g-1,两者倍率性能亦接近。但是循环性能上差异较大,循环50周后,均一态正极材料比团聚容量保持率要高出1.4%。而均一态的正极材料循环前后结构稳定性较好。进一步对循环过程充放电曲线做dQ/dV微分容量分析,断面密实的正极材料具有较低的相转变氧化还原峰位置稳定性以及较低的电压差变化,表明材料具有较强的结构稳定性和循环过程中较低的极化损失。拆解扣电池的极片也发现,团聚态的正极材料在循环后裂纹增多,会增加电解液与正极材料的界面反应,恶化循环性能。因此均一态前驱体二次球形貌决定了正极材料断面密实性,保证了材料有更好的结构强度和电化学循环稳定性。