压缩空气储能系统膨胀机调节级配气特性数值研究

刘嘉豪,王 星,张雪辉,李 文,朱阳历,陈海生

(1中国科学院工程热物理研究所,北京 100190;2中国科学院大学,北京 100049)

压缩空气储能系统具有储能容量大、储能周期长、储能效率高和成本相对较少等优点,在电网削峰填谷、可再生能源并网及分布式能源系统中具有重要的应用价值[1-3]。压缩空气储能系统的原理为在储能过程中,系统中的压缩机通过压缩空气,将电能转化为气体的内能,并将高压空气储存在储气装置中;在释能过程中,储气装置中的压缩空气推动膨胀机做功,将高压空气的内能转化为电能。作为压缩空气储能系统中的关键部件之一,多级向心膨胀机直接影响储能系统效率[4]。随着释能过程的进行,储气压力不断变化且高于膨胀机入口压力,需合理配气以稳定膨胀机气体流量。目前应用较为广泛的两种配气方式分别为节流配气及喷嘴配气。

如图1所示,当压缩空气储能系统采用节流配气时,由主阀直接调节,该情况下调节级处于全周进气的状态,其热力过程如图2(a)所示,流入膨胀机的全部气体形成节流效应,造成了大量的损失,降低了系统效率。当系统采用喷嘴配气时[5],由节流阀2、3、4进行调节,该情况下调节级内气体被重新分配[6],其热力过程如图2(b)所示,采用喷嘴配气可以减少被节流的气体流量,提高系统的整体效率,因此得到应用,如工业蒸汽透平发电厂等[7]。但由于进气过程中各喷嘴流入的气体状态不同,该类膨胀机的内部流动呈现出强烈的非均匀性和非周期性,会带来额外的损失。因此,开展喷嘴配气对膨胀机性能影响的变工况研究,从而确定喷嘴配气对膨胀机性能影响的实际效果,对研究提高压缩空气储能系统效率具有重要的意义。

20世纪初即有对于喷嘴配气的热力学分析[8],人们发现以节流配气理论设计的膨胀机运行在不均匀进气工况时性能严重恶化,开始了针对该类问题的研究,但受限于研究手段,研究者普遍将不均匀进气简化为局部进气进行研究。Stenning[9]对局部进气造成的额外损失进行了详尽的分析,并将该损失分为膨胀损失、鼓风损失和二次流损失,该分类方法被大多数研究者接受,成为后来研究者们的主要理论基础[10]。Macchi[11]对前人针对局部进气膨胀机进行的大量的理论研究和实验研究得到的理论模型进行了总结,并归纳成表。Fridh等[12]对一个可分别运行的两级局部进气轴流膨胀机进行了实验研究,发现随着局部进气度的降低,总-静效率降低,并在更小的速度比时达到效率最高点,同时,由于进入进气区域时产生的损失会多次重复,所以当采取多个进气弧段时会降低效率。白宗良等[13]针对太阳能热发电过程中蒸汽流量小、焓降高的特点设计了一种局部进气的向心式蒸汽膨胀机,并建立三维计算模型进行了定常计算,结果表明流量与局部进气度呈正比例关系。马琳等[14]对汽轮机调节级进行了基于量纲分析的热力学研究,提出了一种适用于喷嘴配气调节级的变工况计算方法,并对压比、流量进行了较为精确的计算。Ilievski等[15]应用数值方法设计了一种应用于车用涡轮增压器的向心膨胀机,并进行了数值研究和实验验证,结果表明,局部进气向心膨胀机与局部进气轴流膨胀机具有类似的损失机制[15]。

通过以上分析可见,虽然国内外学者针对采用喷嘴配气的膨胀机性能影响机制已进行了大量的研究,但目前仍有以下几点不足:①各研究方案仅考虑局部进气状态,未考虑实际调节过程中的不均匀进气状态;②相比于轴流式膨胀机,向心式膨胀机起步较晚,目前相关研究都还较少;③目前的研究多针对工质为水蒸气、二氧化碳等的膨胀机,针对以压缩空气为工质的膨胀机研究较少;④缺乏较大进口总压变化范围下,膨胀机调节级配气特性的研究。

因此,本文对MW级压缩空气储能系统中多级向心膨胀机调节级进行了整机数值研究,通过依次改变各喷嘴组进气状态,研究了采用喷嘴配气时调节级在不均匀进气状态下的变工况性能,并与现有的节流配气方式进行了对比,为该膨胀机结构优化及进一步运行控制提供了理论依据。

1 研究对象及方法

1.1 研究对象

中国科学院工程热物理研究所自主设计的MW级压缩空气储能系统中膨胀机共有4级,本文的研究对象为调节级,如图3中黄色部分所示。

调节级由集气室、导叶喷嘴和叶轮组成,工质为高压空气。在释能过程中,系统中储气装置存储的压缩空气压力从最大值10.0 MPa逐渐降低至调节级入口额定总压7.0MPa。根据流量与压比近似成线性关系,在前期数值验证的基础上,可知3个导叶喷嘴流道参与调节即可满足调节需求,因此将集气室分为4部分,第一部分与7个导叶喷嘴流道相连,为保证通流量,采用入口1、2两个进气口,运行过程中不参与调节,另外3部分作为调节流道,分别与1个导叶喷嘴流道相连,采用入口3、4、5作为进气口。集气室各部分间交界面设置为壁面,运行过程中集气室通过阀门开闭依次参与调节。膨胀机三维模型图及边界条件如图4所示。

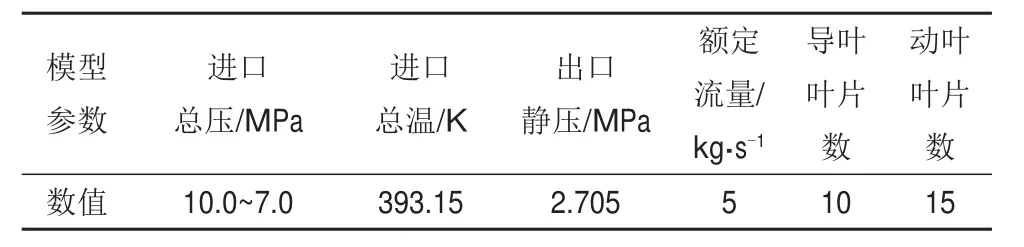

模型主要几何及运行参数如表1所示。

表1 模型主要几何及运行参数Table 1 Main geometric and operational parameters

1.2 研究方法

数值计算中前处理和后处理均采用CFD商业软件CFX,计算区域为集气室、导叶喷嘴、动叶组成的全流道。在整机性能计算分析时,工质气体采用基于REFPROP物性数据库的物性调用RGP文件确定的实际空气模型,入口给定总温总压,出口给定静压,空间离散采用高阶迎风离散,湍流模型采用k-ε两方程模型,动静交界面采用stage交界面,壁面采用无滑移边界条件,在以上条件下计算求解相对坐标系下的定常三维雷诺时均N-S方程。

在网格划分过程中,为减少交界面造成的误差,将集气室和对应的喷嘴导叶流道组合后,使用ANSYS中的Mesh模块划分为非结构化网格,动叶区域流道使用CFX中Turbogrid模块划分为结构化网格,以上网格在近壁处均进行了加密,如图5所示。

在全周进气额定工况下进行了网格无关性验证,如图6所示,最终确定总网格数为1154万。

1.3 研究方法验证

为验证数值方法的可靠性,本文使用NASA公开的科技报告[17]中开式向心叶轮的实验数据对其进行了验证。实物及网格如图7所示。

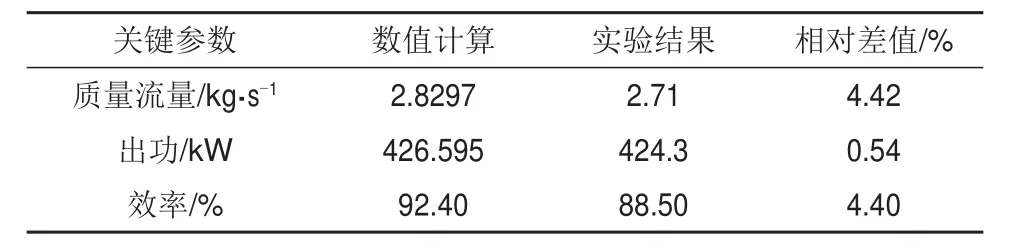

经过网格无关性验证,总网格数为2792万,关键参数的数值计算及实验结果如表2所示。

另外,本文将报告中出口不同叶高测点处的总温比及效率进行了对比,如图8所示。

表2 关键参数数值计算值和实验值对比Table 2 Key parameters of CFD and experimental results

可以看出,由于验证过程中动静交界面参数采用平均处理、冷态测量产生以及开式叶轮背部间隙泄漏损失等原因,数值模拟和实验结果上有一定的偏差,但整体上两者较为吻合,数值模拟结果可信。

2 计算结果及分析

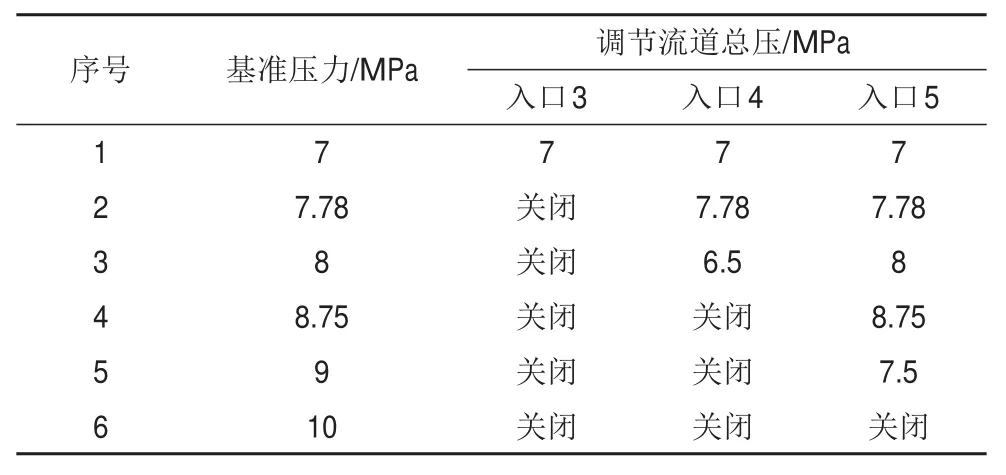

根据MW级压缩空气储能系统实际运行情况,忽略储气装置与膨胀机入口间管道的压力损失,以储气压力为基准压力,设置在10.0~7.0 MPa间递减。将入口1~5设置为基准压力并进行数值计算,将结果输出为该基准压力下节流配气计算结果。再依次设置入口3~5为调节流道入口,逐渐降低调节流道入口总压,对每个工况点进行数值计算,将结果作为该基准压力下喷嘴配气计算结果。每个调节流道流量降低至0时将对应入口设置为关闭,入口5关闭后即完成该基准压力下的计算,降低基准压力重复上述步骤,直至完成全部计算。详细计算过程如图9所示。

2.1 流量特性

调节级的工质流量变化将导致后几级通流量的变化,进而对后几级膨胀机性能造成影响。本节将根据数值研究结果,对喷嘴配气时调节级流量进行分析,与节流配气时进行对比,并得到流量额定的部分工况,为后文的进一步探讨奠定基础。

为探究调节流道对其他流道的影响,画出喷嘴配气条件下基准压力为10.0MPa时各入口流量随调节流道入口总压的变化图。如图10所示,图中从(c)~(a)3部分分别表示入口3、4、5依次进行调节,调节流道的流量随调节入口总压的降低而降低,但对其他流道内流量几乎没有影响。在其他基准压力下上述结果不变。

图11为喷嘴配气条件下流过调节级总流量随调节流道入口总压变化图。在整体趋势上,总流量随着基准压力的提高而提高。另一方面,当基准压力确定时,总流量随各调节入口总压的降低而降低,且在流量较大时成线性关系,而当调节入口临近关闭时,即调节流道入口总压小于5.5 MPa时,流量随入口总压降低下降速率变快。在整个调节过程中,流量在额定流量的0.86~1.42倍间变化。

与之对比,画出节流配气条件下流量随入口总压变化示意图,如图12所示,流过调节级的总流量随入口总压的降低近似成线性降低,且流量调节范围与喷嘴配气调节范围基本相同,因此采用喷嘴配气可以实现全工况流量调节。

当多级膨胀机调节级后的几级处于额定工况时,压缩空气储能系统效率较高,因此工质流量额定工况下的性能具有重要的工程意义。基于图11,可以得到流量额定的部分工况如表3所示。

2.2 比功特性

在压缩空气储能系统中,比功是一个重要的性能参数,它代表了储气装置存储的单位质量压缩空气的出功,提高比功能有效地提高压缩空气储能系统的整体效率和经济性,可由式(1)计算

表3 部分流量额定工况基准压力与调节流道总压对应表Table3 Correspondence table between base pressure and total pressure of regulating passages of specified flow rate

图13为喷嘴配气条件下调节级比功随调节流道入口总压变化图。如图所示,整体而言,比功随基准压力的提高而提高。另一方面,当调节流道的入口总压大于5.5 MPa时,比功随调节流道入口总压降低而降低,且近似成线性关系。当调节流道入口总压小于5.5 MPa时,由于流量下降速率加快而出功继续增加,比功下降趋势减缓,并最终随调节流道入口总压降低而提高。

图14为流量额定时比功随基准压力变化图。在流量额定的条件下,采用喷嘴配气时调节范围内比功随调节流道入口总压的增加而增加。而采用节流配气时,由于压缩空气进入调节级前被节流至额定总压,因此调节过程比功不变。

假设储气装置中气体为理想气体,压力从10.0 MPa降低至7.0 MPa过程中温度不变,分别计算采用两种调节方式时出功。

对于节流配气过程,易知出功为

式中,ρ0和ρ1分别为系统运行初始和结束时储气装置中气体密度,V为储气装置体积。

对于喷嘴配气过程,有

式中,P为储气压力(基准压力),t为系统运行时间,由储气压力与储气装置内剩余气体质量成正比,可得

式中,P0和P1分别为系统运行初始和结束时储气装置中气体压力。

MW级压缩空气储能系统储气量为30 m3,将式(2)和式(4)代入数值,可知采用喷嘴配气时整个调节过程调节级出功为66549 kJ,采用节流配气时调节级出功为59837kJ,即采用喷嘴配气可将调节级出功提高11.2%。

2.3 效率特性

在压缩空气储能系统中,作为核心部件,膨胀机的效率将直接影响系统的整体效率,本文将分别讨论喷嘴配气对调节级内效率和总效率的影响。

不考虑阀门节流损失,只考虑喷嘴配气对膨胀机影响时,调节级内部效率为

式中,h0,s、h1,s为图2中对应状态点的出口等熵总焓。

图15为喷嘴配气条件下调节级内效率随调节流道入口总压变化图。整体而言,由于偏离额定工况,调节级内效率随基准压力的增大而减小,且小于额定工况时调节级内效率。另一方面,随着调节流道入口总压降低,效率先增大后减小,存在峰值,且随着基准压力的降低峰值向调节流道压力降低的方向移动。

考虑到阀门节流损失,调节级总体效率可表示为

图16为调节级总效率随基准压力变化图,考虑到节流损失后,喷嘴配气时调节级总效率随基准压力提高而降低,且高于相同基准压力下节流配气时调节级总效率,最大可将总效率提升9.4%。

3 结论

本文针对压缩空气储能系统中膨胀机调节级进行了数值研究,获得了喷嘴配气时不同工况下调节级的性能,研究结果表明:

(1)调节流道流量变化对其他流道影响较小。在出口静压条件下,当调节流道入口总压大于5.5 MPa时,调节级总流量随调节流道入口总压减小呈线性减小,当调节流道入口总压小于5.5 MPa时,流量随入口总压降低下降速率变快;在喷嘴配气调节区间内流量在额定流量的0.86~1.42倍间变化,可实现全工况流量调节;

(2)在给定出口静压条件下,当调节流道入口总压大于5.5 MPa时,调节级比功随调节流道入口总压的减小线性降低;当调节流道入口总压小于5.5 MPa时,随着入口总压的继续降低,比功下降趋势减缓,并最终随入口总压的降低而提高;在流量额定工况下,采用喷嘴配气可将调节级运行全过程出功提高11.2%;

(3)调节级内效率随调节流道入口总压的减小先升高后降低,且随着基准压力的降低,内效率峰值向调节流道入口总压减小的方向移动;考虑到节流过程的损失后,喷嘴配气时调节级总效率最高可比节流配气时提高9.4%。

综上所述,采用喷嘴配气可显著提高压缩空气储能系统中膨胀机调节级性能,从而提高压缩空气储能系统的整体效率。在本文数值研究的基础上,仍需进行更为深入的实验研究,对工程热物理研究所自主研发的MW级压缩空气储能系统膨胀机闭式实验台进行配气改造,进一步完善喷嘴配气设计方案、揭示喷嘴配气对膨胀机变工况性能影响规律,提出适用于压缩空气储能膨胀机的变工况高性能调节准则,为进一步10 MW、100 MW级压缩空气储能系统配气设计提供理论依据,将成为未来的主要研究工作。