矿山爆破优化对延长碎矿设备使用寿命的探索

文小虎

(金堆城钼业汝阳有限责任公司,河南 汝阳 471200)

0 引 言

某选矿企业是一个以采选为一体的大型选矿企业,其下设一个露天矿和两个选矿厂,露天采场采掘出的矿石经汽车运输至粗碎站破碎,再经长距离带式输送机运至选矿厂进行破碎。选矿一厂采用“三段一闭路”的碎矿工艺,选矿二厂采用“半自磨+球磨+顽石破碎”的碎磨工艺。多年来,一直存在矿石大块过多,导致碎矿设备耐磨件使用寿命短、设备故障率高、筛上返回量大、碎矿设备开机时间长、破碎能耗高等问题,对选厂的设备管理和生产经营造成严重困难。

对选矿厂生产环节数据进行分析统计发现,碎矿设备耐磨件使用寿命短制约了生产[1],提高耐磨件的办法有:①衬板采用合金或高锰钢材料;②增加衬板厚度;③降低矿石粒度。

前两种办法最容易操作,市场上新材料较多,研究单位较多,但是生产成本会大幅上升,延长使用寿命仍然不够理想。

选矿厂碎磨作业生产成本占选矿厂直接成本的60%以上[2],通过多碎少磨,提高碎矿能力,降低磨机入磨粒度,是选矿界普遍认可的降低能耗的办法。针对延长碎矿设备耐磨件使用寿命和粉矿率的问题,结合露天矿山地质结构,将原矿石分为硬、较硬、软3种及采空区的处理,分别采用不同的炸药单耗进行了试验,试验后爆破效果改善明显,试验爆破量对选厂的旋回破碎机、中细碎、半自磨等耐磨件的磨损改善明显。

1 试验前生产情况

1.1 矿山生产现状

由于受爆破合同综合单价的限制,爆破作业单位对总的炸药单耗进行控制,导致采场超标大块较多,大块率高、死根、岩墙时有出现等问题,严重影响铲装效率,在单位时间内供矿量达不到生产要求,其次对超标大块进行二次破碎,造成生产成本的增加。

1.2 选矿厂生产现状

大块矿石在进入选厂碎矿车间后,由于细粒级占比较小,各段破碎量较大,对碎矿生产系统设备带来的压力较大,使碎矿设备使用寿命降低,故障频发,检修频繁。例如,超标大块矿石导致旋回破碎机堵塞现象频繁发生,影响供矿速度的同时导致破碎效率降低,甚至造成旋回负荷过大;大块矿石集中卸载时,容易造成旋回发生噎死现象或导致设备跳停,卸矿方式由正常的两边同时卸载调整为单边轮流卸载,造成旋回空载运行时间长,破碎效率低下;同时,碎矿工艺段皮带溜子堵塞现象频繁出现,严重时造成矿石划扯皮带事故,对碎矿设备的安全、长周期运行带来了较大风险。碎矿设备衬板每个使用周期处理矿量、处理矿石吨单耗、破碎设备的停机检修率等,与同行业矿山存在较大差距。通过改善破碎机衬板材质和腔型虽然能够提高板每个使用周期处理矿量[3],但筛上返回量大、碎矿设备开机时间长、破碎能耗高等问题并未有效解决。

2 矿山爆破优化及破碎设备运行数据分析

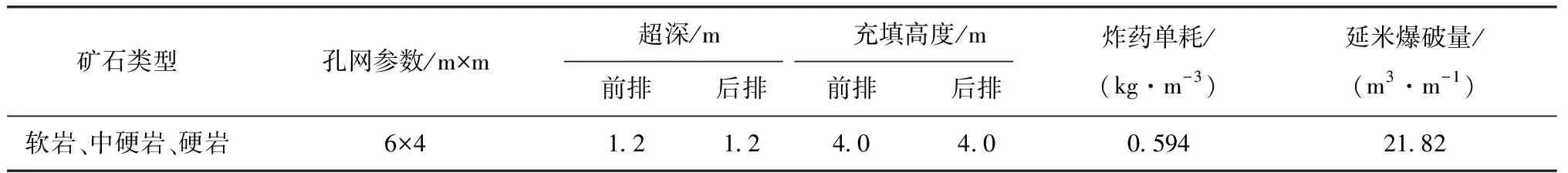

2017年12月至2018年5月,该企业着手研究通过提高矿山爆破质量解决选厂碎矿段存在的诸多问题。针对碎矿设备耐磨件使用寿命短、矿石粉矿率低的问题,经过对采场以往爆破孔网参数及影响爆破效果因素分析,参照类似矿山经验,试验组确定“在不改变装药结构、线装药密度和起爆方式的条件下,适度调整孔网参数、加大超深和降低充填高度[4],增加单孔装药量,提高药柱高度,改善爆孔药量分布”的爆破优化方案,进一步改善爆破修改。优化试验与原爆破参数比较见表1和表2。

表1 原爆破参数统计表(2017年度)

表2 优化试验统计表(2018年上半年)

从表1、表2可见,随着爆孔超深增加、充填高度和单孔爆破体积的减少,优化后使每个爆孔的装药高度(装药量)增加,也意味着炸药单耗的提高和穿孔费用的增加。优化试验后,爆堆超标大块数目下降,破碎粒度明显减小(粉矿增加),铲装效率和运输效率大幅提升。

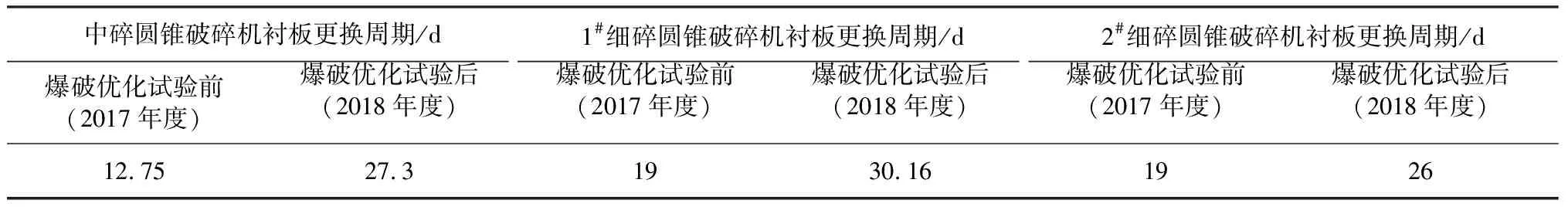

2.1 两厂破碎设备耐磨件更换情况

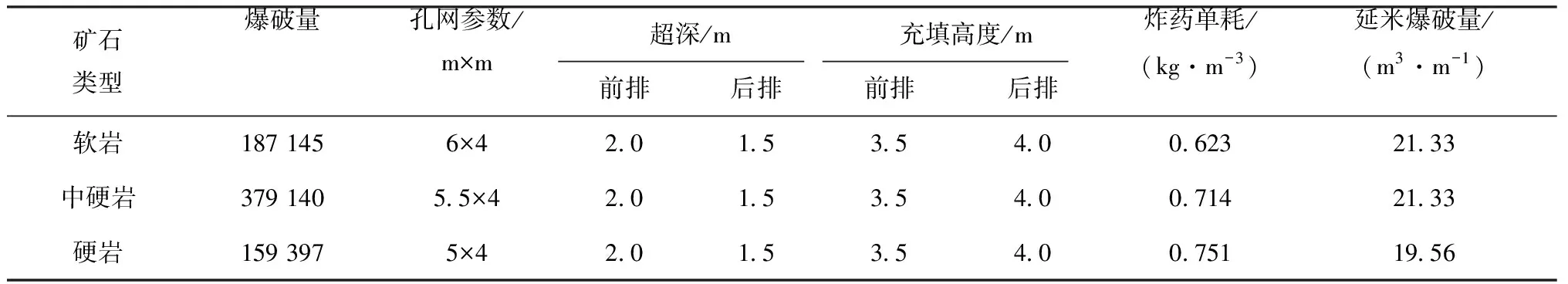

2.1.1 选矿一厂碎矿圆锥破碎机衬板更换周期情况

选矿一厂碎矿主要由1台PXZ1212旋回破碎机、1台CH660中碎破碎机和两台CH660细碎破碎机组成。因旋回破碎机衬板使用周期长于本实验周期,未列入对比。爆破试验前后选矿一厂各碎矿圆锥破碎机衬板更换情况见表3。

通过表3对比,选矿一厂中碎圆锥破碎机衬板更换周期由爆破试验前12.75 d延长到爆破优化试验后27.3 d; 1#细碎圆锥破碎机衬板更换周期由爆破试验前19 d延长到爆破优化试验后30.16 d; 2#细碎圆锥破碎机衬板更换周期由爆破试验前19 d延长到爆破优化试验后26 d。

统计可见,随着矿山爆破优化试验逐步开展,爆破试验后的矿石逐渐参与选厂配矿作业,由于粉矿率的增加,选矿一厂碎矿3台圆锥破碎机衬板使用周期明显延长,表明粉矿率增加后,大大降低了矿石对圆锥破碎机衬板的磨损程度。

2.2 选矿二厂旋回运行时间、旋回处理能力、半自磨台效变化情况

选矿二厂碎矿主要由1台PXZ1375II旋回破碎机和1台φ10.37×5.19半自磨组成。

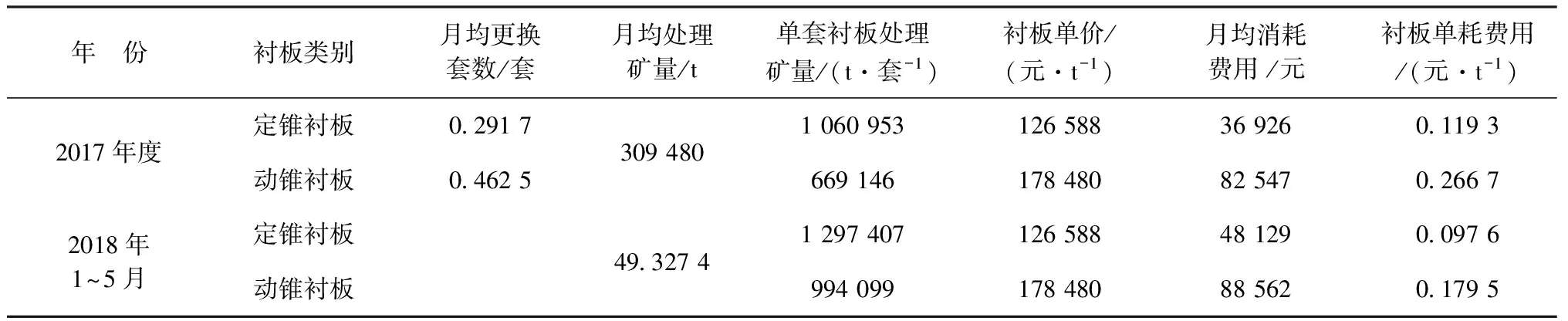

表4统计数据显示,在矿山爆破质量改善后旋回破碎机单套衬板处理矿量有较大幅度提高,定锥衬板处理矿量增加了22.29%,动锥衬板处理矿量增加了48.56%,相当于动静锥衬板使用寿命分别延长了22.29%和48.56%。

表3 爆破优化前后选矿一厂圆锥破碎机衬板更换周期统计表

表4 选矿二厂旋回衬板爆破优化试验前后消耗统计表

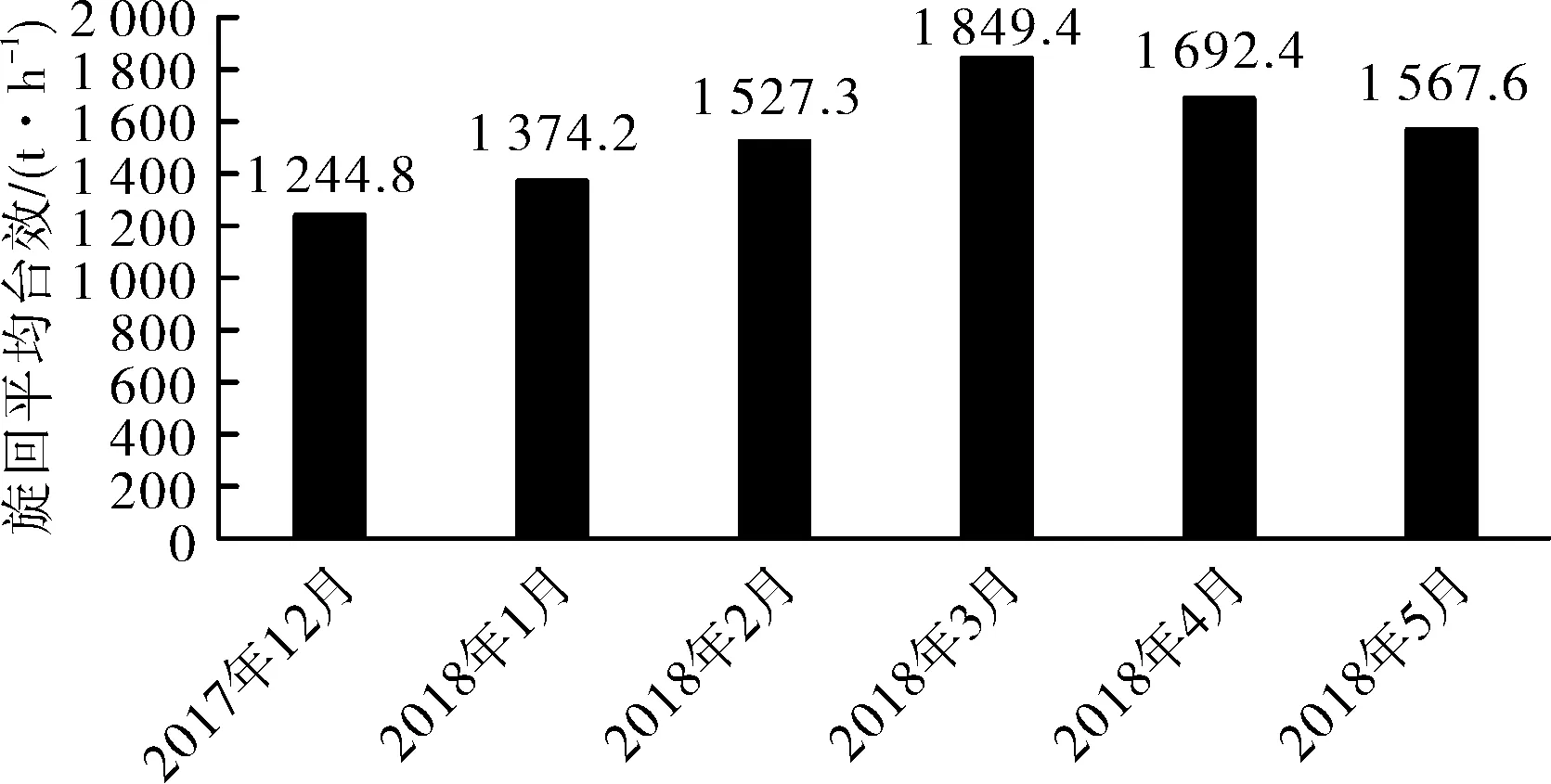

图1 选矿二厂旋回平均台效柱状图

根据图1显示,2018年1月至2018年5月旋回破碎台效为1 374.2~1 849.4 t/h ,平均台效1 602.2 t/h,比2017年12月台效提升了357.4 t/h。

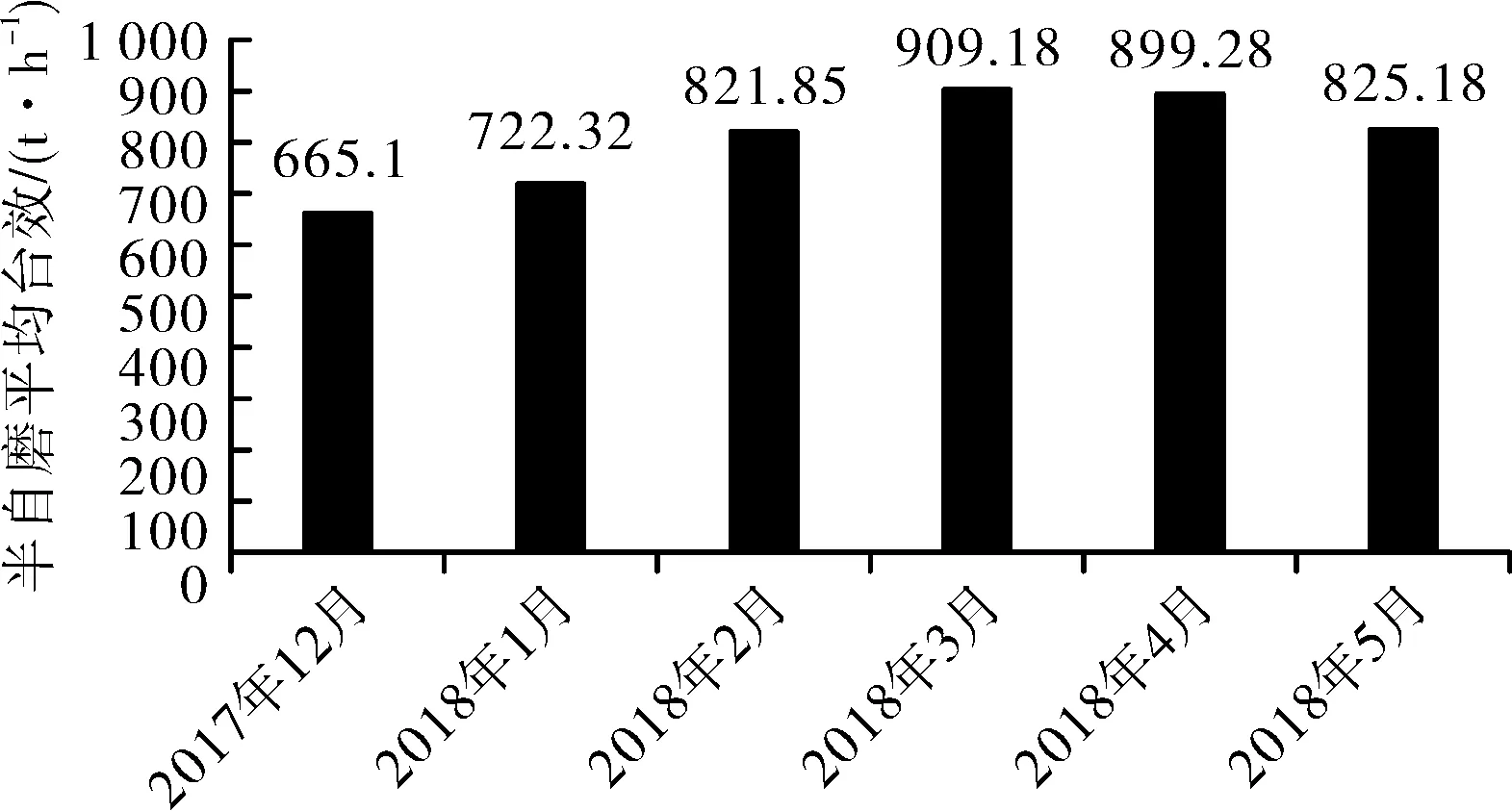

图2 选矿二厂半自磨平均台效柱状图

根据图2显示,2018年1月至5月半自磨台效达到722.32~909 t/h,平均台效为835.56 t/h,比2017年12月提升170.46 t/h,充分体现出矿山爆破质量优化后,破碎和磨矿设备的性能明显提高。

2.3 现场情况分析及结论

2.3.1 矿山生产现象

根据现场矿石品质,合理调整炸药单耗后,采场大块矿石率降低,铲装效率明显提高,在单位时间内供矿车数增加;对超标大块进行二次破碎作业次数减少。选厂旋回蓬矿、噎死、设备跳停等现象极少发生,碎矿运行时间缩短,耐磨件使用寿命明显增加,旋回破碎机和磨机台效明显提升。

2017年12月选矿二厂1个月内旋回被大块蓬矿16次(优化试验前爆破量)。自优化试验爆破量参与供矿后, 2018年1~5月选矿二厂5个月内旋回被大块蓬矿8次,表明大块率明显降低,粉矿量稳步增加。

2.3.2 选矿厂生产现象

破碎产品粒度分布中粉矿率的增加,选矿二厂破碎能耗得到降低,配件寿命提高。同时旋回实现了两边翻矿,未出现因超标大块矿石或大块矿石集中卸载造成旋回跳停或噎死现象,碎矿日运行时间缩短,破碎能力大大提升,设备故障率降低,同时半自磨台效提升明显。

2017年12月至2018年5月期间,露天矿通过爆破优化试验方案的实施,爆破质量有了明显改善,由于粉矿率明显增大,露天矿的供矿效率有了显著提升,选矿二厂旋回破碎效率和半自磨台效也得到了全面的提升,选矿一厂的碎矿衬板磨损严重的情况得到了改善。

因此,该项试验达到了有效减少矿石爆后超标大块的数量,降低矿石破碎粒度,提高产运效率,缩短供矿时间,为旋回破碎、磨机提高台效创造了条件。

3 经济效益分析

3.1 穿爆成本增加

优化试验穿爆单价与合同价比较增加=矿石炸药消耗单价增加值+穿孔单价增加值=0.269元/t。a)矿石炸药消耗单价增加值=炸药单耗增加值×炸药单价=0.193元/t;b)穿孔单价增加值=穿孔单价/优化后延米爆破量-穿孔单价/原参数延米爆破量=0.076元/t。

3.2 选厂碎矿段旋回衬板消耗成本降低

中碎圆锥破碎机衬板由爆破优化前的12.75 d延长到27.3 d;1#细碎圆锥破碎机衬板由爆破优化前的19 d延长到30.16 d;2#细碎圆锥破碎机衬板由爆破优化前的19 d延长到26 d。

全年节约中细碎衬板共27套,选矿一厂圆锥破碎机衬板消耗费用节约5.38×27=145.26万元。

由于矿石碎矿粒度减小,随着单套旋回衬板处理矿量的增加,衬板单耗费用相应降低。与2017年比较,2018年1~5月选矿二厂旋回衬板消耗费用节约23.778 6万元,1~5月处理矿量218.33 t,选矿二厂旋回衬板单耗降低0.108 9元/ t。由表4可知,半自磨衬板单耗降低0.109 1元/t。

选矿二厂2018年按照处理量507.66万 t计算,全年节约费用=(旋回衬板单耗降低+半自磨衬板单耗降低)×全年处理矿量=110.67万元。

3.3 采选直接成本降低

经过爆破参数的优化试验,矿石破碎粒度减小、粉矿率得到大幅提升,使两个选厂碎矿主要设备衬板费用每年降低约255.93万元,经济效益明显。总体考虑全公司电耗等的降低,台效的提高,按照2018年处理矿石800万 t计算,两选厂备件直接节约费用共计约428.02万元,若减去穿爆增加费用,采选直接成本节约347.99万元。

4 结 语

通过改善矿山爆破效果,降低供矿粒度,不仅有利于矿山生产运行,而且使“多碎少磨”的破碎环节改善提前到爆破阶段,碎矿设备负荷显著降低,磨损件寿命明显提高,设备运行更加稳定,故障率降低,并为后续的磨矿台效提高和选矿回收率提高有很大帮助。同时处理矿石吨单耗成本显著下降,对降低生产成本也有着非常重要的意义。