基于焊接变形量控制的FPSO单点舱建造精度控制工艺探讨

杨现阳,田从永,荆 鹏

(海洋石油工程股份有限公司,山东 青岛 266555)

在整个FPSO的建造过程中,单点舱建造的精度控制工艺至关重要,决定着后期能否与单点实现顺利合拢。根据建造工艺,单点舱由船艏的主船体分段和将与单点对接的圆筒壁状结构组成。其中,船体分段实现与主船体的对接,筒壁状结构实现与单点的对接。在其建造过程中,船体分段的精度控制可参考常规船体分段的控制工艺,圆筒状结构作为新型结构模式,须采用特定的精度控制工艺。在整个工艺控制过程中,必须采取相关措施,对焊前、焊后的变化量予以足够的重视,本文以某FPSO项目单点舱为例,逐一介绍其中的精度控制工艺手段[1]。

1 单点舱建造工艺介绍

该FPSO项目属于内转塔单点储油轮,其单点舱主结构从下到上可分为三个主要分段,即8001、8003、8005分段,每个分段由筒壁和对应的船体分段组成。其中,8001分段有两个圆筒,内径18500mm;8003分段有四个圆筒,内径18500mm;8005分段有六个圆筒,内径17000mm。单个分段的单个圆筒在胎架上单独预制后,同一分段的圆筒之间进行合拢。单个分段的圆筒合拢后,再与对应的船体分段进行合拢。各分段合拢完成后,三个主分段在船坞内依次与主船体进行合拢。主合拢完成后,主船体须下水,拖至另外一个船坞进行二次落墩[2]。之后,通过单点舱预先设置的界面圆、止荡装置、塔架基准实现与单点结构的对接。

2 单点舱建造总体精度控制工艺

2.1 划定地样线

在单个圆筒制作区域,以地面某一固定点作为圆心,设定十字交叉线,作为主分段的中心线和穿越单点舱宽度的肋位线FR100。参考图纸上半径大小,划定胎架的圆周。一般测量0°、45°、90°、135°、180°、225°、270°、315°位置的半径,现场通过测量点进行圆周放样。同时,定出用于定位胎的架外围100检查线。

2.2 制作胎架并划定圆筒制作基准线

按照胎架功能,可将其分为两种。第一种是为了满足圆筒拼板与合拢,第二种为了分段制作及分段与圆筒合拢。两者都须控制胎架水平度、胎架外板垂直度、圆弧线半径、圆弧线圆度。

胎架制作完成后,应在胎架上划定制作圆筒的圆周线和检查线。

2.3 单个圆筒拼板及圆筒之间合拢

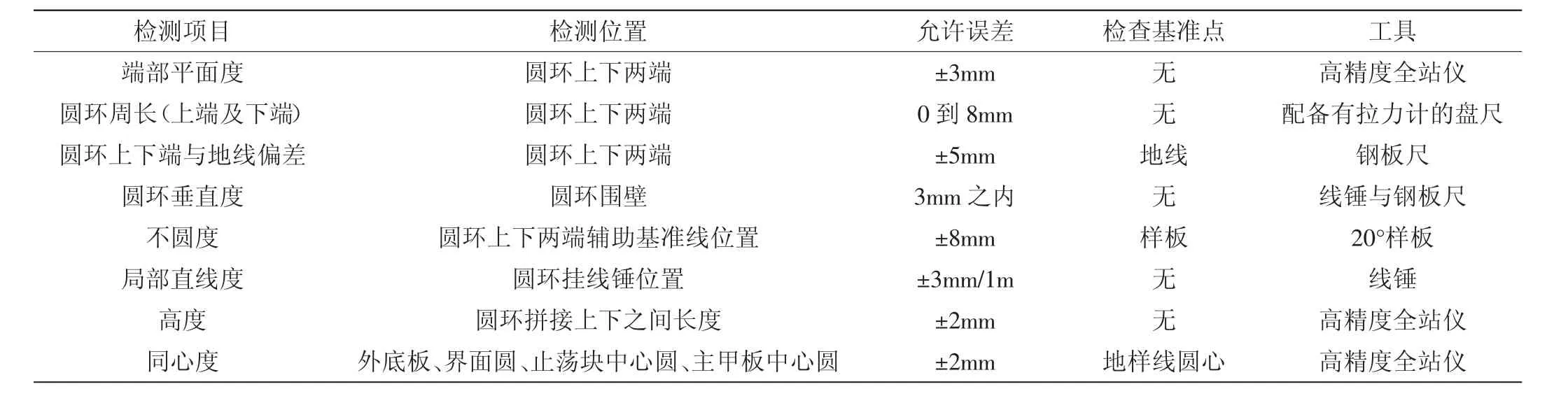

单个圆筒分段可划分为四到五个小型环段。小型环段组装之前,应严格控制其精度,防止过多的二次修整。单个圆筒制作完成后,一般将某一底层圆筒固定在胎架上,依次组装成大型圆筒,整个制作过程的基本控制项见表1。

表1 圆筒拼板与圆筒合拢控制项

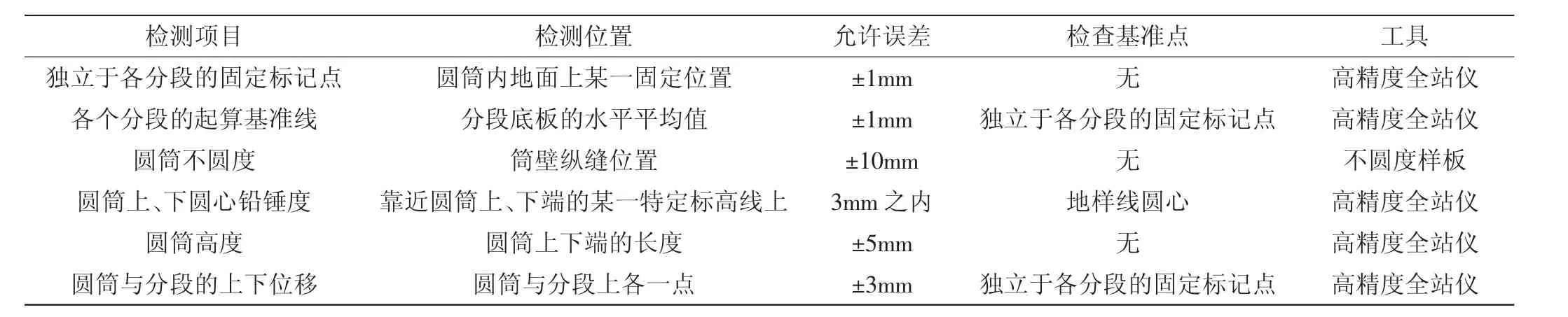

2.4 拼接后圆筒与对应主船体分段合拢

此阶段的目的是形成8001、8003、8005主分段。合拢之前,首先确保圆筒上下口的圆心连线在铅锤方向上的公差满足规格书要求。其次,确保所要合拢的船体分段的基准面整体水平满足公差要求。然后,确保以上二者属于平面与其法向量的关系[3]。其基本控制项可见表2。

上述三个分段合拢完成后,应在圆筒壁上制作坞内搭载合拢基准线。高度及水平基准线定在圆筒上下口附近的标高上,平面基准点是将地样线上中心线与FR100肋位线标记在圆筒上下口的合适标高上。

表2 圆筒与对应主船体分段控制项

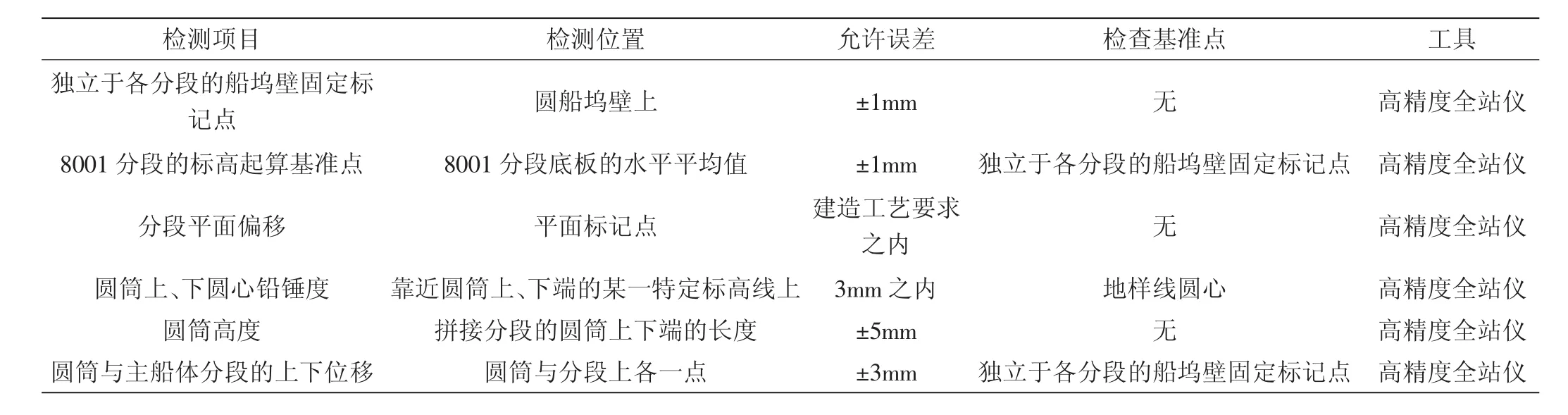

2.5 主分段船坞搭载合拢

此阶段的主要目标是完成 8001、8003、8005分段之间的合拢以及与主船体分段的合拢。合拢之前,应重新划定艏部分段相对于全船的位置基准线,尤其是船体主中心线与肋位FR100线及其交叉点的位置[4]。同时,参考全船外地板水平和挠度,在船坞壁上设定起算标高点,并将其与8001分段外底板对应起来。其主要控制项见表3。

2.6 单点舱基准线划定

表3 主分段船坞搭载合拢控制项

单点舱与单点进行合拢,需要在单点舱制定二次落墩的基准点、基准线。主要实现下述目的:

1)二次落墩后,单点舱上下的结构变形在公差范围之内;

2)二次落墩后,单点舱的垂直度满足公差要求;

3)二次落墩后,单点舱上下口的中心线与基准面的相对关系满足公差要求;

基于上述目的,在单点舱的整个筒壁上,由下到上,共设计了七层基准点,其中上下及靠近界面圆处的基准点设置24个,其他各层,分别为4个。所有层的基准点均包括船中线与FR100肋位线与筒壁的交叉点。

3 各阶段精度控制中的焊接收缩及相关措施

3.1 精度控制工艺关注重点

参考上述建造工艺和精度控制工艺,须注意下述几个方面的变形量控制:

1) 圆环拼板时焊前、焊后向心径向收缩;2)圆环拼板时焊前、焊后周长收缩;3)不同圆环之间拼接时高度方向收缩;4)圆筒与自身对应的船体分段合拢时焊前、焊后向心径向收缩;5)船坞内合拢搭载时单点舱分段与主船体分段合拢焊前、焊后径向变化

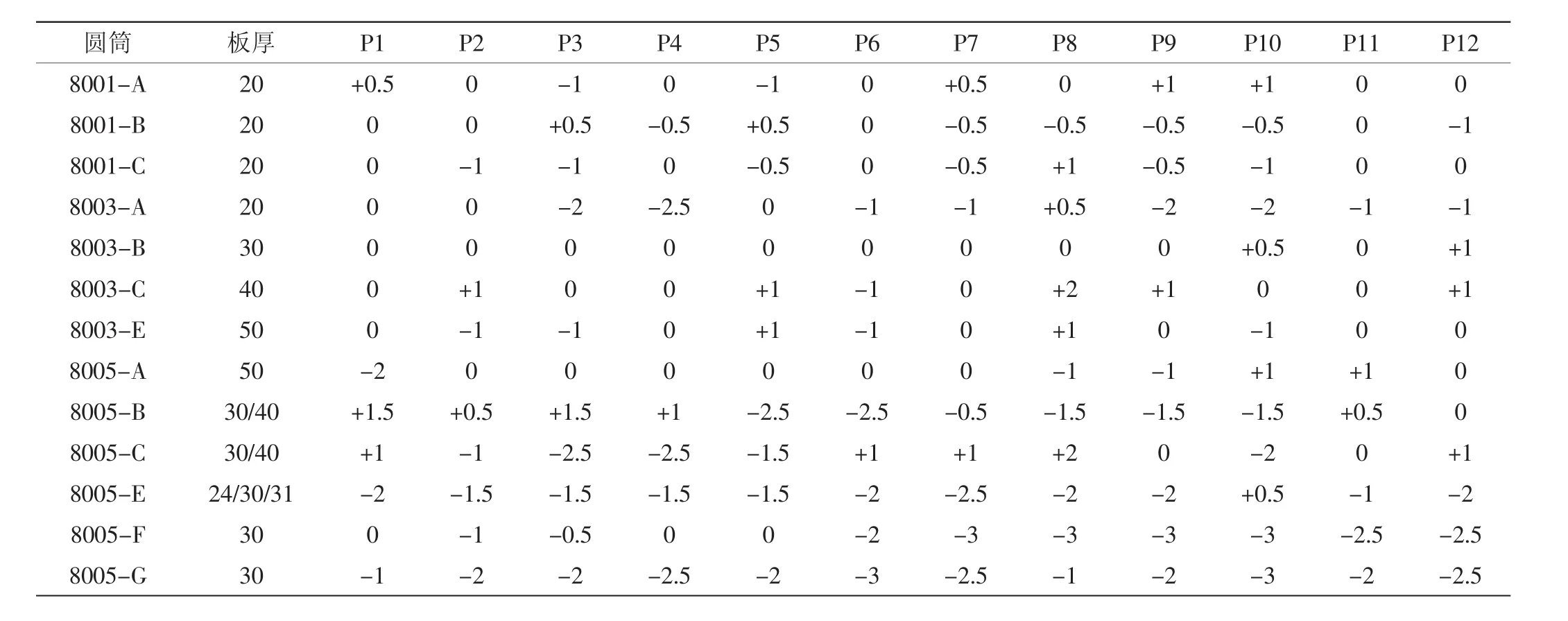

3.2 圆环拼板时径向收缩

圆环拼板时的径向收缩通过圆环板的根部与地样线的变化来衡量。其中地样线在圆环内部,圆环板内侧与地样线的距离为固定值,焊接前后,此固定值的变化量即为径向收缩,负值代表收缩,每个圆筒上,设置十二个检查点,单位为mm,下同,各圆筒的变化量见表4。

通过表4看出:

1)除去测量误差和工况限制外,每个圆筒半径约有mm的径向收缩,最大收缩有3mm;2)厚板收缩量较薄板大。

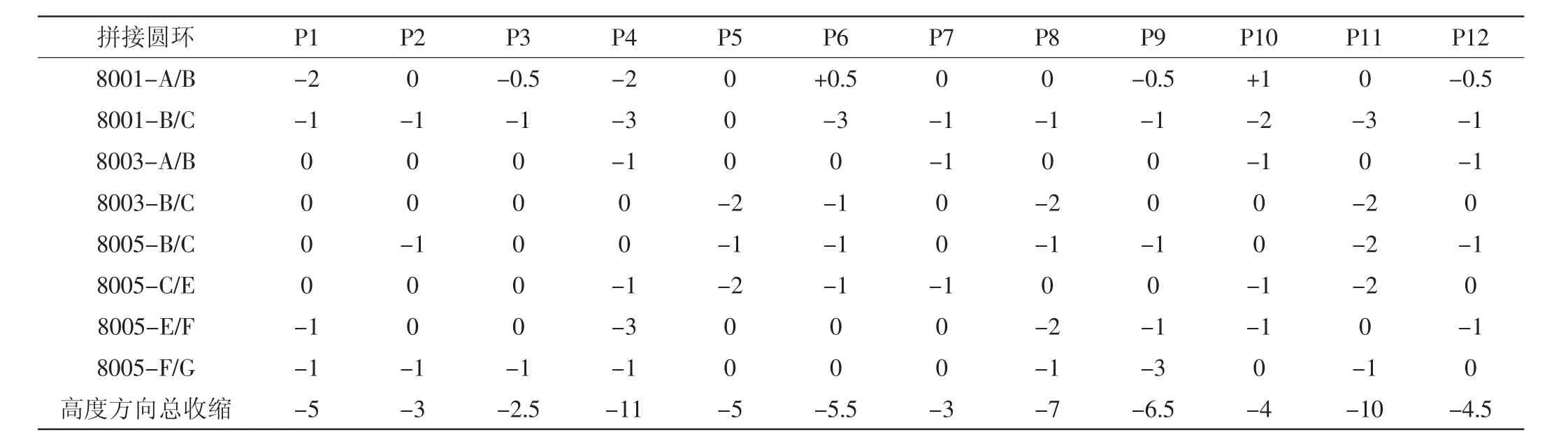

表4 圆环板焊接前后径向收缩表

3.3 圆环拼板是周长收缩

每个圆环板的周长测量位置是上端和下端,工具为盘尺。为最大程度的减少测量误差,所用盘尺均配合拉力计使用,且其每10m的刻度与高精度全站仪所测数值进行了校对,确保固定用同一把尺子测量,其周长测量变化值见表5。

通过表5看出:

1)此阶段单个圆筒的周长焊接收缩量平均在10mm左右,换算到直径为3mm左右,与3.2节的径向收缩基本一致;2)焊接收缩量随纵缝的数量增多而加大;3)焊接收缩与板厚没有明显的相关性。

3.4 不同圆环之间拼接时高度方向收缩

不同圆环之间拼接时,高度方向上的收缩,主要为两个圆环之间的环缝收缩,圆筒预制阶段主要有八条环缝的对接,其位置和3.2节保持一致,数据见表6,其中负值代表收缩量。

从表6看出:

总体高度方向平均累计收缩量约为6mm。

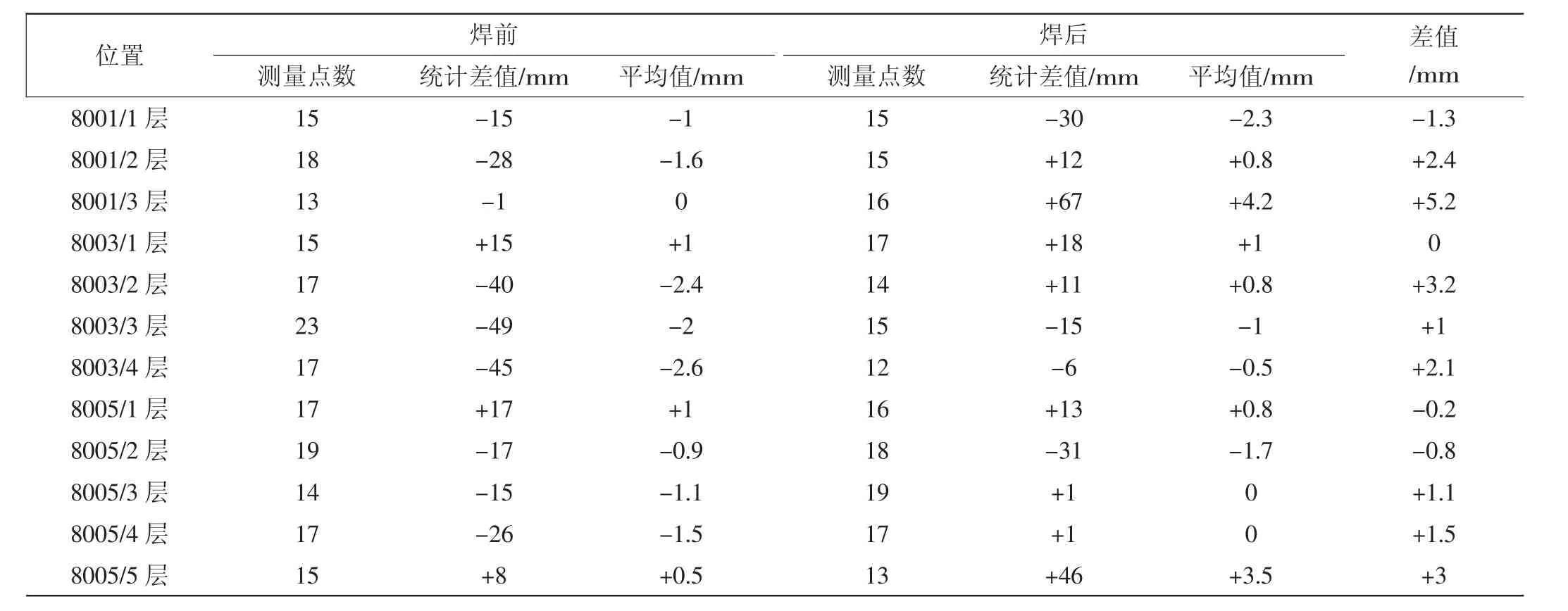

3.5 圆筒与自身对应的船体分段合拢时焊前、焊后径向变化表

测量的数据为圆筒内壁相对于地样线圆心的半径,焊前焊后的测量点位置基本保持一致,因个别点遮挡,采取附近点来代替,其统计数据见表7。

从表7看出:

1)整个圆筒在焊接后,半径处于轻微放大状态,平均值约为1.4mm;2) 对于单个分段,其下部的半径基本保持不变或轻微变小,上部半径发生明显变大。

表5 圆筒焊接前后周长变化表 mm

表6 拼接圆环在高度方向上的变化表 mm

表7 各圆筒与自身对应分段合拢时径向变化表

3.6 船坞内合拢搭载时单点舱分段与主船体分段合拢焊前、焊后变化

船坞内合拢的变化量主要表现为圆筒十字线,即贯穿圆筒的主船体中心线与贯穿圆筒的FR100肋位线,二者相交于圆筒的圆心,延申点位于各分段圆筒内壁上,从现场数据来看:

1)底层分段向主船体收缩约10mm,中层约为5mm,上层约为2mm,从下到上,依次变小;2)左右两边的收缩量可以通过焊接顺序来调整;

3.7 焊接前后收缩及分析

从上述数据看出,在单点舱建造过程中,除在3.5节中所述圆筒与自身对应船体分段焊接过程中的收缩不明显外,其他各个阶段都存在收缩现象。在预定建造方案中,圆筒外壁上有大量肘板和环板要焊接,存在大量热输入,此阶段将会有10mm的收缩,但实际情况却有出入。

4 结语

在单点舱建造过程中,存在很多变化量,比如温差变化、自重变形、沉降变化等,本文只针对此种工艺下的焊接收缩进行了统计描述,并在实际的工程实践中,圆满的实现了各个结构的顺利对接,为整体同心度、整体标高基准、界面圆、StopperFoundation、导向板、Gantry Foundation等关键位置的精度控制打下了良好的基础。

在单点舱建造工艺的方案中,有一个备选方案,即将单点舱分段自上而下切成四分之一分段,但并没有付诸实施。精度控制工艺是随建造方案、吊装方案、焊接方案的实际情况而定的。它不仅在建造初始阶段设置一定的阀值,还需要在建造过程中,综合厂区的焊接、建造工艺,进行动态的调整,以便与设计、建造、检验形成闭合环。