SK型静态混合器对原油混合特性影响的数值模拟

刘智铭,董 杰,谢禹钧

(辽宁石油化工大学机械工程学院,辽宁抚顺113001)

静态混合器是一种高效节能的设备,是将静态混合单元以一定的排列方式固定在管路中所形成的管道式混合器。这些混合单元依靠流体自身动能,实现流体的不断分割、位移和重新汇合,从而达到充分混合的目的,在工业生产中得到了广泛的应用[1],尤其适用于化工、石油、环保等行业的混合、反应、传热等单元操作。国内现在可用的静态混合器分为SV型、SX型、SH型、SL型以及SK型等五种类型。每一种类型的混合器都有多种规格,这些规格的静态混合器基本可以满足工业上不同操作的需求。但是,随着工业技术的发展,静态混合器的应用范围会更广[2]。SK型静态混合器的加工制造较其他混合器简单,而且方便安装、拆卸和清洗,因此成为被应用较多的混合设备。众多学者针对SK型静态混合器进行了大量的研究[3-7],取得了许多具有应用价值的结论。本文将SK型静态混合器引入到原油储罐中,解决储罐中原油分布不均匀或局部沉积的现象。利用SOLIDWORKS软件对SK型静态混合器进行了三维建模,再应用FLUENT软件对SK型静态混合器内密度不同的原油的混合物流场进行了模拟,得出了整体速度矢量图、密度分布云图、温度分布云图以及压力分布云图,分析了SK型静态混合器内流体的混合特性,为SK型静态混合器在储罐中发挥的混合作用提供了理论依据。

1 SK型静态混合器简介

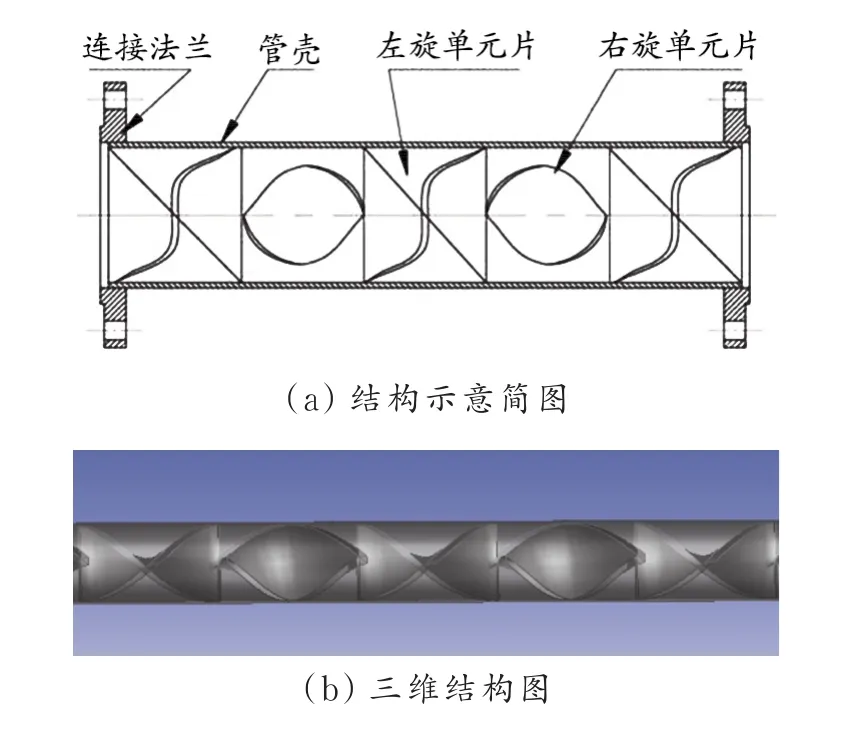

SK型静态混合器内部混合单元结构为螺旋叶片,其叶片的扭转角度为180°,分为左旋和右旋。左旋、右旋叶片在管道内交错90°交替首尾焊接连接排列,外加外部管道构成整个静态混合器。由于内部螺旋叶片的存在,管道内流体的湍动相比光滑空管大大增加,促使混合器的混合性能及传热性能都得到强化[8]。SK型静态混合器相邻的叶片螺旋方向对混合起决定性作用。当相邻叶片采用与螺旋方向相反的安置方法时,除了起到切割流体的作用外,更重要的是使流体在流动过程中实现无序混合。如果相邻叶片的螺旋方向相同,混合效果则达不到理想状态,而且还很有可能存在无混合死区[9]。

在各种型号的静态混合器中,SK型静态混合器最不容易发生堵塞,所以更适用于处理流量比较小且含杂质或高黏性介质以及比较脏的物料。SK型静态混合器已成功地应用于漂白纸浆、油墨色浆与机油颜料的混合、工业萘碱洗脱酚等过程。SK型静态混合器结构示意简图及其三维结构图如图1所示。流体进入管道后,在流动过程中被迫产生切割、分离、旋转和混合等一系列过程,SK型静态混合器同时发挥分流作用和径向混合作用[10]。流体经过一个螺旋叶片时,被强制分割成两股,从叶片的两侧沿着螺旋方向流动,当流经下一个螺旋叶片时,再一次被切割。因此,当流体流经n个螺旋叶片时,被切割n次,切割的层数S=2n。与搅拌器之类的动态混合器相比,该类静态混合器具有流程简单、结构紧凑、方便装卸、能耗低和特别适用于难混合的连续工艺过程等优点[11]。

2 数值模拟及结果分析

2.1 物理模型

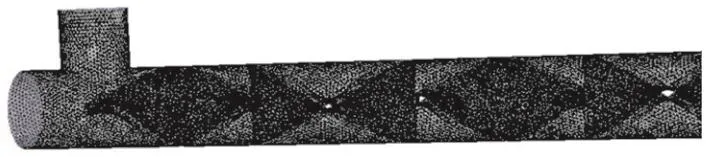

应用专业三维建模软件SOLIDWORKS对SK型静态混合器结构进行建模,基本尺寸为:混合器直径D为40 mm,L/D=2(其中,L为叶片长度,mm);设置4个螺旋叶片,混合器总管道长度为400 mm。采用六面体方式进行网格划分,插入Body Sizing网格插件,并且对叶片、入口和出口网格进行更为细密的划分,共计得到508 666个单元。SK型静态混合器有限元结构网格如图2所示。

图1 SK型静态混合器结构示意简图及其三维结构图

图2 SK型静态混合器有限元结构网格

2.2 控制方程

考虑重力因素,引入能量方程,同时采用多相流模型模拟SK静态混合器内两种原油的流动情况[12]。把两种原油的混合物视为充满整个计算域的连续介质,SK型静态混合器内流体的流动满足连续性方程、动量守恒方程和能量守恒方程。基于不可压缩的牛顿型流体控制方程,对连续性方程、动量守恒方程和能量守恒方程进行简化,结果如式(1)—(3)[13-14]。

式中,ρ为流体密度,kg/m3;t为时间,s;ux、uy、uz为x、y、z方向的速度分量,m/s;p为压力,Pa;fi为单位质量力,m/s2;τxi、τyi、τzi为黏性应力分量,Pa;E为流体微团总能,J/kg;hj为组分j的焓,J/kg;keff为有效热传导系数,W/(m·K);Jj为组分j的扩散通量;Sh为包括化学反应热及其他用户定义的体积热源项,J;T为流体温度,K;为速度矢量,m/s。

2.3 边界条件

物理模型设置两个入口,主相入口条件为速度入口,其大小为0.5 m/s;第二相入口条件也为速度入口,其大小为0.3 m/s;出口边界条件设置为压力出口,壁面定义为固壁,满足无滑移条件。两种密度、温度均不同的原油物性参数见表1[15]。

表1 流动介质的物性参数

2.4 模拟结果与分析

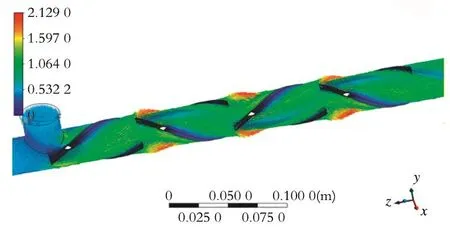

2.4.1 速度矢量分布 SK型静态混合器内的整体速度矢量分布云图如图3所示。从图3可以看出,当两种密度不同的原油分别从两个入口同时进入时,由于SK型静态混合器内部螺旋叶片的存在,速度的大小和方向都随着螺旋叶片的旋转而发生改变。

图3 SK型静态混合器内的整体速度矢量分布云图

SK型静态混合器内的各截面速度矢量分布云图如图4所示。从图4可以看出,在经过第一个螺旋叶片前,两种原油从各自入口流入,进行初步的混合。因为混合器内部元件是固定的,本身不存在相对位移,所以原油依靠自身具有的动能继续运动,经过第一个叶片时(z=L/3),会因为叶片的阻碍作用而被分为两股,分别绕着叶片的两侧进行方向相反的旋转混合运动。SK型静态混合器内的叶片为左右旋交替的周期性排布,左右旋叶片对流体的作用相同[16],当经过第二个螺旋叶片时(z=L/2),原来的两股分流又被切割,再次进行方向相反的旋转运动。流体经过相邻的两个螺旋叶片,构成一个运动周期,所以当流体经过第三个叶片时(即经过下一个周期),混合器内的流场状态发生重复的现象,当经过整个混合器时,流体共被切割16次,最后其速度大小基本上趋于一致。每一个螺旋叶片都对流体产生分割、剪切、旋转混合等作用,使流体之间的混合更加快速、高效。由此可见,在模拟过程中SK型静态混合器内各个部分的流动状态均良好。

2.4.2 密度分布 SK型静态混合器内的密度分布云图如图5所示。由图5可以看出,在入口处有明显的流体密度界线,说明流体还未进行混合;当流体继续流动通过设置在管道内的螺旋叶片时,两种原油开始进行混合;当流体经过第一个螺旋叶片时,存在强烈且明显的混合作用,混合力度最大;当经过二个螺旋叶片时,流体未完全混合均匀,存在分层现象;当流体经过第三个螺旋叶片时,密度分布沿径向趋于稳定[17];当通过第四个螺旋叶片时,两种油品混合情况较好,油品分布比较均匀,并在出口处得到相对稳定的流体,其密度为835 kg/m3。

2.4.3 温度分布 SK型静态混合器工作时的温度分布云图如图6所示。

由图6可以看出,入口处流体温度梯度十分明显,最大温度为50℃,最小温度为20℃;当经过第一个螺旋叶片时,SK型静态混合器中由于螺旋叶片的存在,使从上端入口进入的温度较低的原油向管道中心流动,管道中心处的温度较高的原油向管壁附近流动,温度梯度依然存在,但混合强化效果很明显;当经过第二个螺旋叶片时,温度梯度逐渐减小,在螺旋叶片的作用下,管道内流体反复地被切割、剪切和旋转,从而增强了管壁与管心流体的流动,减小了边界层,使其热阻下降,在流动过程中发生了比较明显的径向温度变化,流体的温差逐渐消失,出口处温度分布比较均匀,趋于稳定在约35℃。这表明SK型静态混合器具有较好的传热效果。

2.4.4 压力分布 压力降是静态混合器的一项重要指标。混合元件在管道内强化流体混合的同时,也使流体流经混合管的压力损失比流经光滑空管的压力损失大得多[18-19]。SK型静态混合器工作时的压力分布云图如图7所示。从图7可以看出,在SK型静态混合器入口处压力最大,从入口到出口压力逐渐变小,说明螺旋叶片在强化管道内流体混合的同时,加大流体沿流动方向的阻力,增加SK型静态混合器内的压力降。但是,入口处和出口处压力梯度变化较小,即压力损失较小,这是因为在整个流动混合过程中流动状态为层流,且螺旋叶片个数较少的缘故。

图7 SK型静态混合器工作时的压力分布云图

3 结 论

(1)在螺旋叶片的作用下,流体的速度大小和方向不断发生变化,且流体在螺旋叶片两侧的旋转方向相反,由于混合器内的螺旋叶片呈周期性排列,所以流体每经过一个周期,其流场状态也开始发生重复的现象。随着流体沿着管道的流动,其速度分布最后趋于一致。

(2)在混合过程中,通过对流体做反复多次的切割、旋转,使流体充分接触混合。其中第一个螺旋叶片对整个强化作用最显著,之后呈下降趋势。在经过第三个螺旋叶片时,密度、温度分布均匀且基本保持不变,SK型静态混合器对储罐中的原油具有较好的混合效果。

(3)由于静态混合器的流动状态为层流且螺旋叶片数较少,因此整体压力损耗较小,能耗成本较低。

(4)对SK型静态混合器进行三维数值模拟,混合器内的流动状态可以比较真实地反映实际工况下的流动状态,得到的结果趋于与实际相吻合。运用CFD技术在很大程度上提高了工程应用的效率。