WHPB至SPM海管腐蚀现状研究

陈海林 魏晨亮 朱洪东

(中海石油技术检测有限公司,天津 300452)

0 引言

BZ25-1WHPB至SPM混输管线全长2.5km,投产时间2004年8月,设计寿命20年,至今已投产14年[1]。根据检测结果得知,部分管段腐蚀减薄严重,管道内外壁共有732处减薄,其中有1处减薄40%~50%,有8处减薄30%~40%。评价该管线当前是否处于安全运行状态,是亟待解决的问题。通过本文研究,可以分析该管线腐蚀最严重的区域的应力情况,并预测管线剩余寿命,同时研究结果可以为其他海底管线的腐蚀评估提供参考。

1 WHPB至SPM海管腐蚀概况

根据《BZ25-1BD海管内检测完工汇报》可以得到:BZ25-1 WHPB至SPM混输管线全长2.5km,投产时间2004年8月,设计寿命20年,至今已投产14年,采用部分埋设,埋深1.5m,设计压力2MPa。

管道为双层保温管,内管直径508mm,壁厚15.9mm,材质为X65,SMYS为448MPa,腐蚀裕量3mm;外管直径609.6mm,壁厚15.9mm,材质为X56,SMYS为386MPa;保温层为30mm聚氨酯泡沫,密度40~60kg/m3,总传热系数1.61W/(m2*℃);输送介质为油气水,海管工况如下:入口压力0.6~0.7 MPa,出口压力0.4~0.5MPa;入口温度24℃,出口温度23℃,海管日输液量9000m3/d。

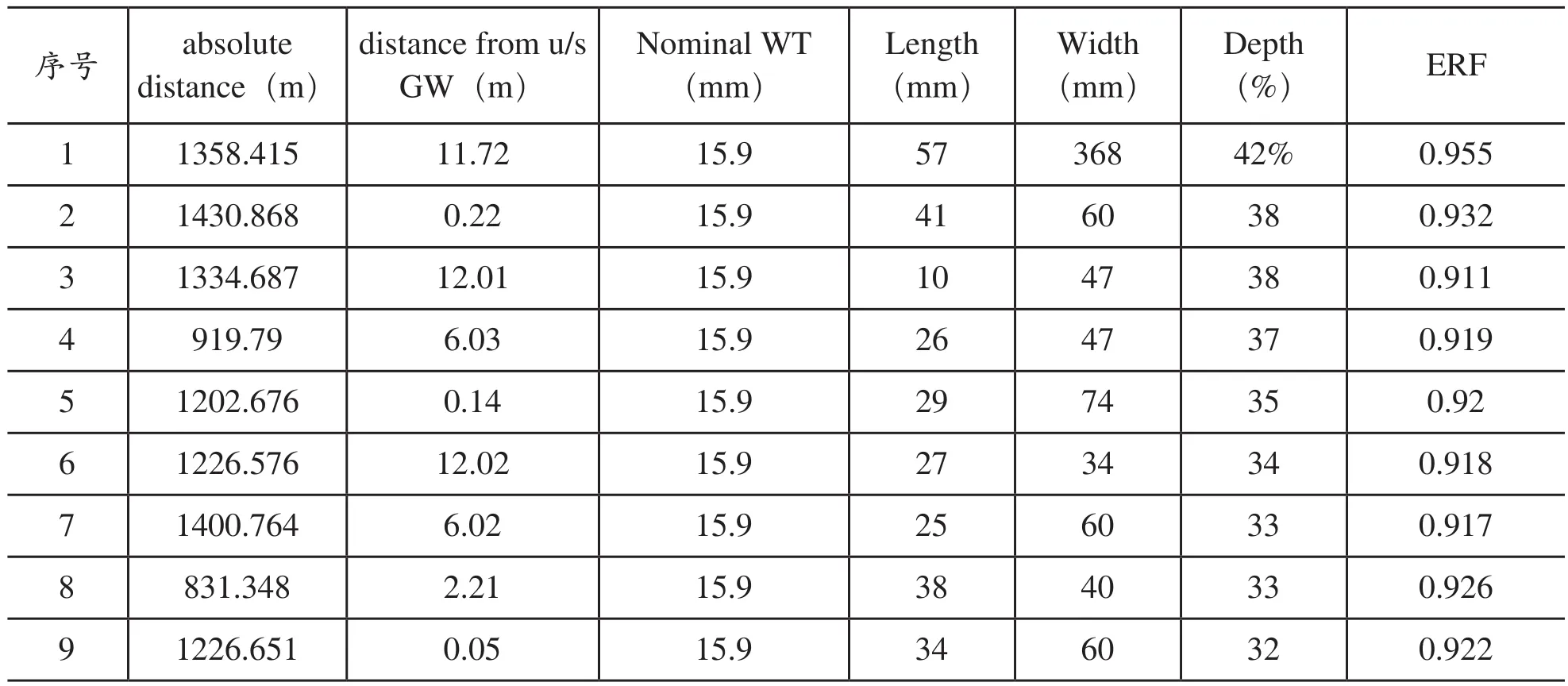

根据检测结果得知,管道内外壁共有732处减薄,其中有1处减薄40%~50%,有8处减薄30%~40%[2]。壁厚减薄大于30%的腐蚀缺陷如表1所示。

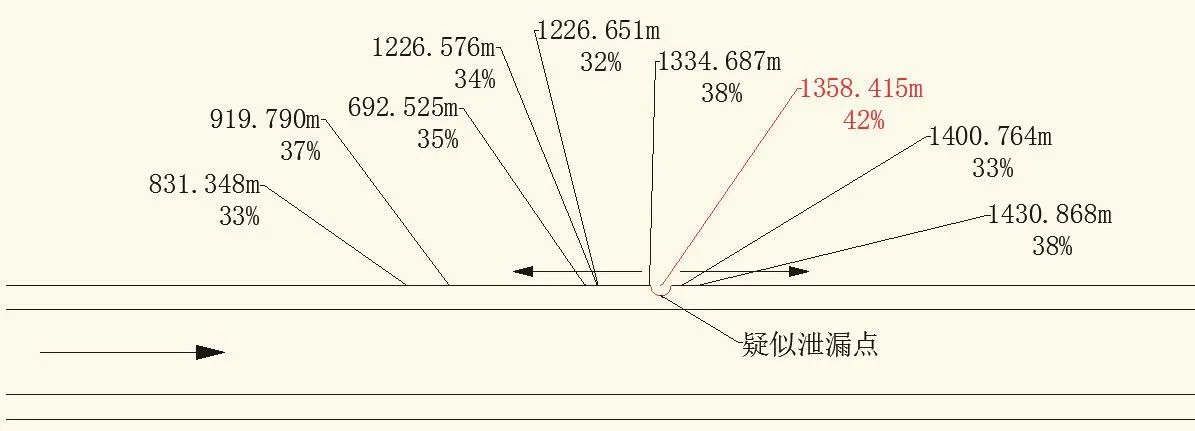

将表中各处缺陷绘制在图1中。

由表1和图1可知,内管外部腐蚀分布于管道800~1500m处,壁厚减薄大于30%的腐蚀缺陷分布于腐蚀最深处(42%)两边,即腐蚀缺陷由腐蚀最深点向两边扩散,故推测腐蚀最深点(图1中红色区域)为海水泄漏点,即该处外管发生破损。

2 WHPB至SPM 海管腐蚀速率

由资料得知海管埋设形式为部分埋设,埋深1.5m,外管破损后内管壁外侧发生腐蚀。

图1 壁厚减薄大于30%的腐蚀缺陷分布图

表1 内管外部壁厚减薄大于30%的腐蚀缺陷

(1)若认为管道施工时外管及保温层即发生破损,由表1知最大腐蚀减薄量为6.7mm,管道运行至今10年,管道腐蚀速率为6.7/10=0.67mm/a;

(2)若管道在运行过程中发生破损,即腐蚀时间>10年,则腐蚀速率<0.67mm/a。

由于无管道后期此处发生破损和遭受第三方破坏数据记录,故认为管道此处在施工时即发生破坏,所以此次评估腐蚀速率取0.67mm/a。要想获得更准确的评估结果,需对此海水环境下该条管道的腐蚀速率进行相关方面的实验研究,并进行再次内检测。

3 WHPB至SPM海管管道应力情况分析

对腐蚀最深点的研究是管线应力分析与安全评估的重要内容,即在1358.415m处,腐蚀减薄42%(6.7mm)的腐蚀缺陷,分别采用API579中推荐的方法、ASME B31G中推荐的方法和ANSYS有限元模拟分析方法进行应力分析。

3.1 API 579的方法

均匀腐蚀缺陷的一级评价方法来自美国标准API 579,评价步骤如下:

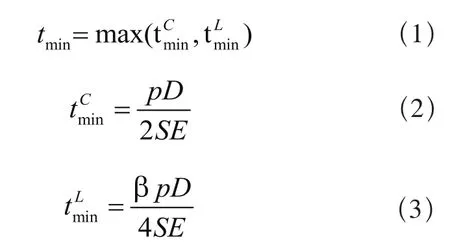

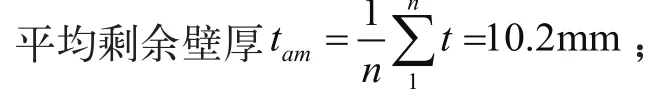

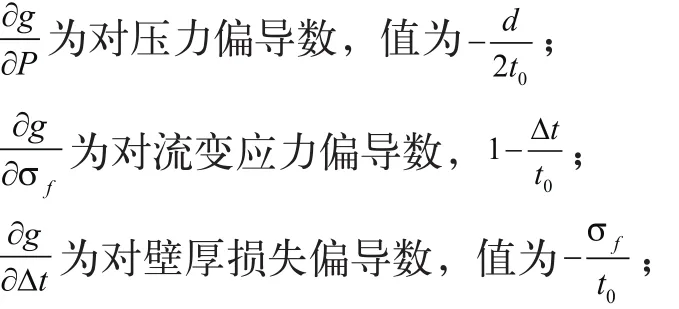

(1)计算最小要求壁厚:

式中:p为管道设计压力,MPa;

D为管道直径,mm;

β为2倍泊松比,取0.6。

将管道资料数据代入式至式中,得到最小要求壁厚tmin=1.575mm;

(2)最小测量壁厚tmm=15.9×(1-0.42)=9.2mm;

(3)剩余厚度比

式中:FCA为未来腐蚀裕量,mm。

计算得到Rt=0.754。

最大轴向允许腐蚀缺陷长度由式[3]计算求得:

式中:RSFa为许用剩余强度因子,一般取0.9[4]。

(4)由检测得到,壁厚轴向损失长度为57mm,>L,这说明当前的壁厚损失在可接受的范围内,即该管线均匀腐蚀缺陷通过一级评价。根据一级评价理论可计算求得管道允许最大安全运行压力MAWPr:

将数据代入式至式中,得到MAWPr=16.88MPa。该管线的最大运行压力为0.7MPa,>MAWPr。因此,管道处于安全状态。

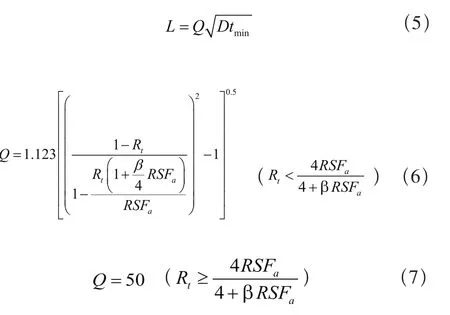

3.2 ASME B31G方法

X65管线钢的屈服极限sσ =448MPa;

根据缺陷的几何尺寸,得到:

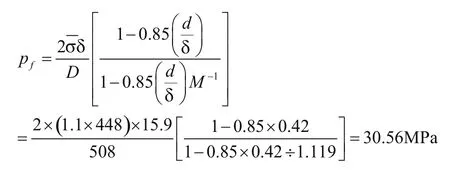

管道失效压力公式:

该管线的最大运行压力为0.7MPa,>pf。因此,管道处于安全状态。

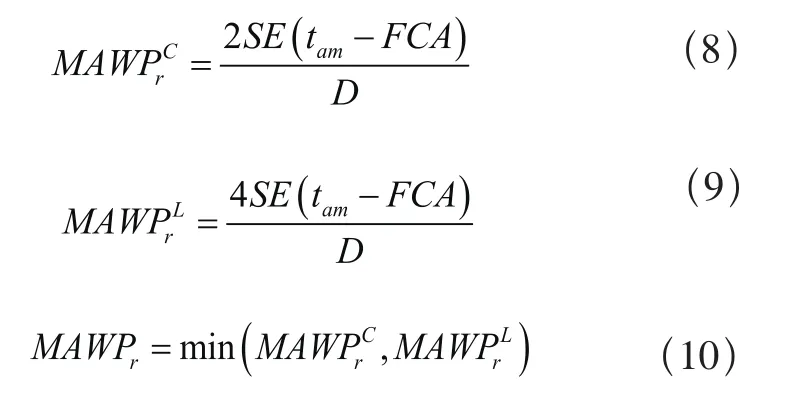

3.3 ANSYS有限元模拟分析

根据DNV OS F101相关规定,将管道已知资料,可通过计算得到管道的设计抗力为

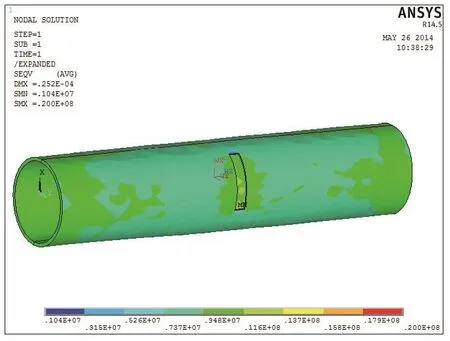

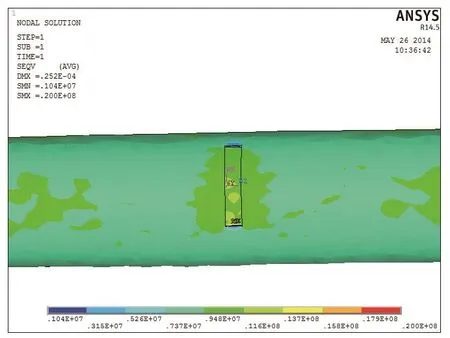

利用ANSYS有限元分析软件建立均匀腐蚀缺陷的模型,确定管线应力状态。采用solid185单元模拟管道。网格划分时,对高应力区域及腐蚀区域进行网格加密处理。采用规则的细网格,其他区域采用粗网格。管壁截面设置为对称边界条件。

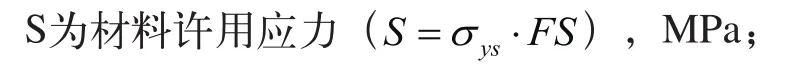

计算条件如下:管道内径508mm,壁厚15.9mm,泊松比0.3,弹性模量2.07×1011,均匀腐蚀缺陷长57mm,宽368mm,腐蚀深度6.7mm。通过ANSYS模拟计算的结果如图2所示。

图2 壁厚减薄42%时管道应力分析

由图2可以得到,0.7MPa时管道壁厚减薄42%时,腐蚀缺陷受力最大为Ld=20MPa,计算得到的设计抗力Rd=341.72MPa,Ld<Rd。根据DNV OS F101,当管道的设计荷载效应(Ld)≥设计抗力(Rd)时,则安全标准认为被满足,说明管道符合安全标准。

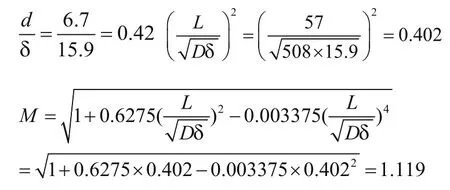

4 WHPB至SPM海管剩余寿命计算

4.1 以失效概率计算管道剩余寿命

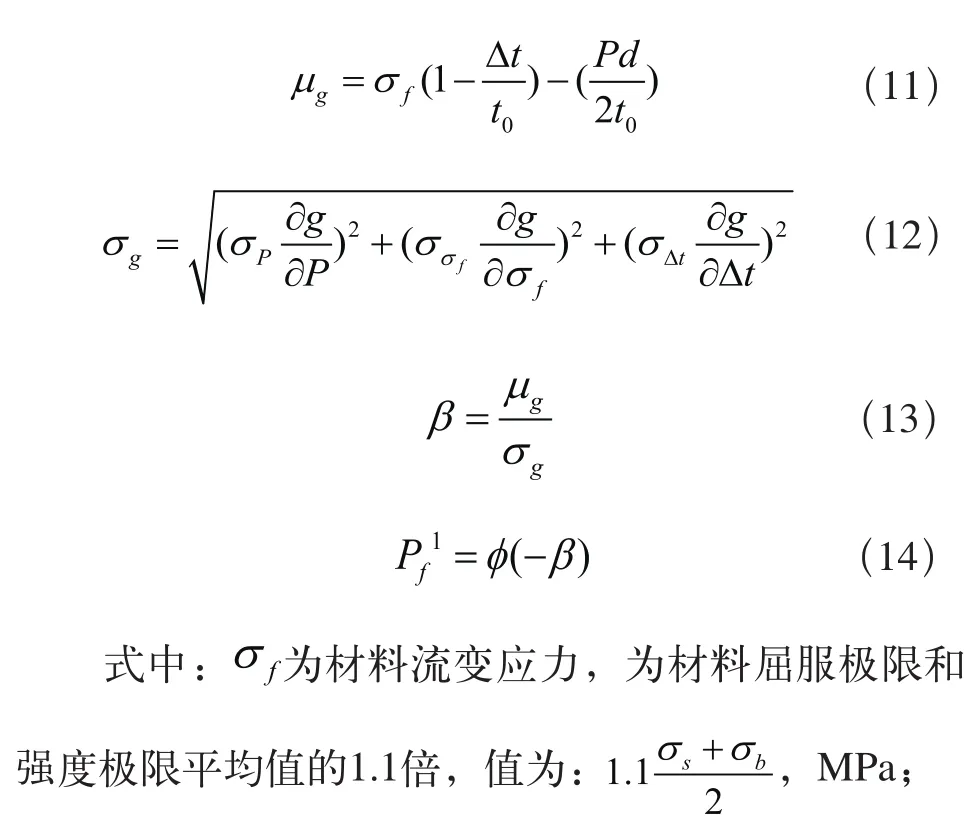

利用DNV模型分析管道的可靠度。腐蚀失效概率由下式计算得到:

Δt为壁厚损失,其值为CR(T-T0),CR为腐蚀速率,mm;

t0为管道原始壁厚,mm;

d为管道直径,mm;

P为操作压力,MPa;

β为可靠性指数;

为失效概率。

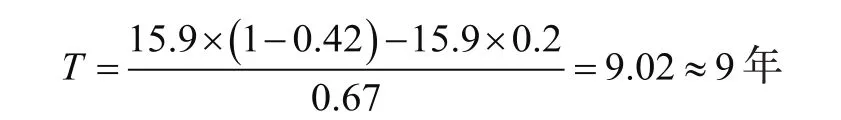

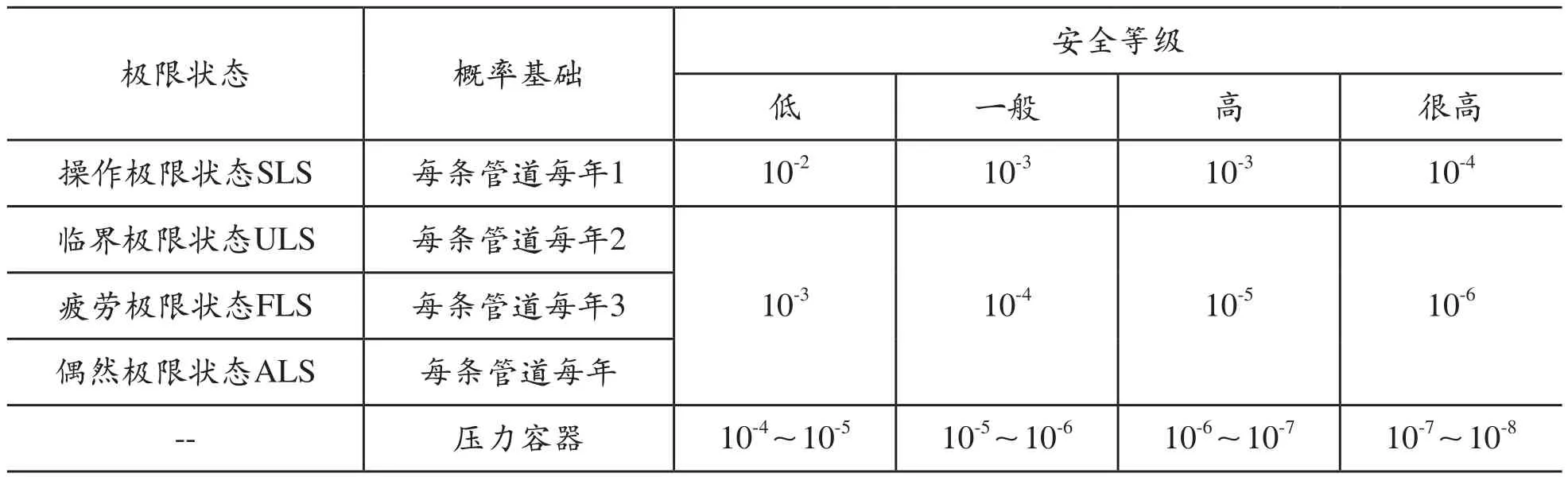

根据DNV OS F101[5],管道可接受的概率与安全等级划分结果如表2所示,安全等级的定义如表3所示。

将管道资料代入式至式中,计算得到:在0.7MPa的工作压力下,壁厚减薄42%时的管道失效

当管道安全等级降为“一般”或“低”时,可靠性指数小于3.7190,此时将可靠性指数值代入式至式中,反算出此时的壁厚减薄量为9.67mm,当管道以0.67mm/a的速率发生腐蚀时,管道剩余寿命为T=4.43年≈4年。

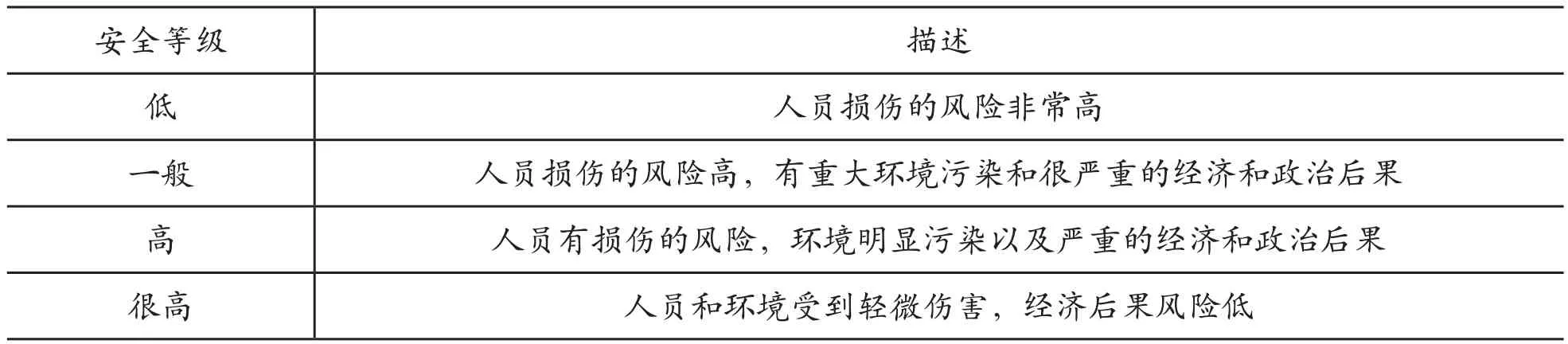

4.2 以壁厚损失极限计算管道剩余寿命

根据SY/T 0087.1-2006,当管道腐蚀达到80%时,管道失效。通过该标准可计算该管道得剩余寿命:

5 结论

(1)由检测得到的该管线壁厚轴向损失长度为57mm,小于最大轴向允许腐蚀缺陷长度(L=155.87mm),即该管线均匀腐蚀缺陷通过一级评价;

(2)利用 ASME B31G方法求得该段管道失效压力pf=30.56MPa。该管线的最大运行压力为0.7MPa,小于pf,管道处于安全状态;

表2 管道可接受的概率与安全等级

表3 安全等级的定义

(3)通过 ANSYS 分析得出管道壁厚减薄42%时,海底管道的设计荷载效应(Ld=20MPa)小于设计抗力(Rd=341.72MPa),该海底管道符合安全标准;

(4)在0.7MPa的工作压力下,壁厚减薄42%时,利用 DNV 模型计算得到其失效概率

(5)将“失效概率”和“壁厚损失极限”两种方法计算出的管道剩余寿命取较小值,即4年,建议3年后进行第二次内检测确定管道的实际腐蚀速率与缺陷尺寸,并进行评价;

(6)两种计算方法中均未考虑加速腐蚀的情况,且认为管道在施工时即发生破损,即最深腐蚀处的腐蚀时间为10年。若管道是在运行时才发生破损,此时管道的腐蚀时间小于10年,腐蚀速率将<0.67mm/a,剩余寿命将更低;此外,若管道发生加速腐蚀,管道剩余寿命也会相应降低。