全海深环境模拟实验台的研制

刘 勇, 程 谦, 吴德发, 刘银水

(1.武汉华喜特种液压设备有限公司, 湖北 武汉 430000; 2.华中科技大学 机械科学与工程学院, 湖北 武汉 430074)

引言

海洋面积占据地球表面积的70%以上[1],随着人类对能源需求的急剧增加,陆地上可利用的不可再生资源日益匮乏。为此,濒临海洋的大多数国家及地区加快了对海洋的探索和开发[2]。深海作业设备的研制和基于深海环境压力模拟的实验装置成为了海洋探索开发的重要基础[3]。深海环境模拟实验台是结合相关设备,在实验室条件下实时模拟深海压力环境,模拟深海作业设备下潜、上升时压力环境的变化,以检验与论证深海作业设备在深海环境中的使用性能,对缩短设备研究周期、降低研制成本、减少海试造成意外损失等具有重要的研究意义和实际价值[4]。

深海压力受海水重力作用产生,每100 m水深压力增加约1 MPa。因此,深海作业设备在投入使用前,有必要对其进行不同压力下的耐压实验[5]。目前,国内外的科研单位及高校针对深海环境模拟实验技术开展了一系列技术研究,同时研制了深海模拟装置。国外主要针对深海压力环境的稳压控制和对简单变化的动态压力进行模拟等方面的技术研究,技术相对较为成熟。根据不同试验需求,美、日等国家通过对深海环境压力模拟实验技术进行研究,研制出了多种不同应用要求的深海环境模拟实验装置,主要可以分为两大类:

(1) 为了研究深海装备的工作性能而研制的以压力为主要参数的大容积的深海环境模拟实验装置;

(2) 为了研究深海微生物的生存习性而研制的微小型、超高压深海极端环境模拟实验装置。

而国内研究内容主要集中在“定深静压”等方面,其主要目的是为相关水下设备的研制提供一个稳定的静压实验环境[6]。目前可以模拟全海深的试验台资料较少,文献[6]中,上海交通大学建造了40 MPa深水高压环境试验筒;浙江大学舟山校区建成60 MPa压力筒;中船重工某研究所计划建造的90 MPa压力筒。本研究以0~160 MPa的全深度深海压力环境模拟实验台为对象,介绍了整个实验台功能、实验台关键技术研究以及实验测试的可靠性。

1 全海深环境模拟实验台工作原理及组成

1.1 主要性能指标

额定工作压力:160 MPa;

有效直径:800 mm;

有效深度:1500 mm;

预加压压力:2~5 MPa;

增卸压速度:0~6.5 MPa/min,设定最小单位0.1 MPa;

压力控制精度:≤±1 MPa;

工作介质:海水或淡水;

工作环境:常温。

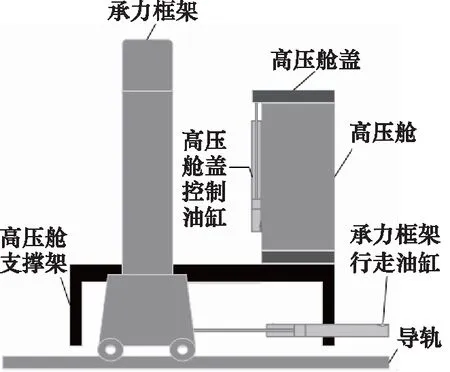

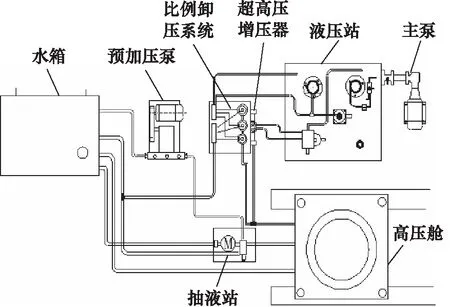

根据这些要求指标,本研究研制了一套全海深环境模拟实验台,其主要由高压舱、承力框架、预加压系统、超高压增压系统、比例卸压系统等组成,图1为模拟实验台原理图。

图1 模拟实验台原理图

模拟实验台的基本工作原理如图2所示,此工作顺序为实验台正常运行时的自动动作顺序。

图2 实验台动作顺序

1.2 高压舱及承力框架系统

图3为高压舱及承力框架组成部分;高压舱由主体、上端盖、下端盖、排气阀和大通径卸余压阀组成。模拟实验台在最高工作压力时,轴向力达80.4 MN。承力框架移动至高压舱处,上下端盖顶起至承力框架内上下半圆梁挡板,将轴向力传递给框架,保证高压舱加压时的安全性。

图3 全海深环境模拟实验台

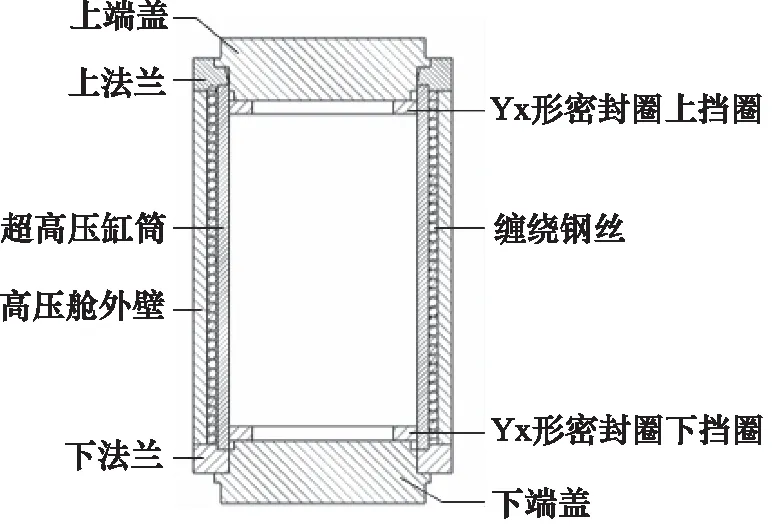

图4为高压舱结构图,高压舱通过超高压缸筒、上法兰、下法兰等零件经预应力钢丝缠绕而成,用以承受工作时工作介质传来的径向压力。即使在最高工作压力下,缠绕缸体内壁也不会出现拉应力和拉应变,从而保证具有较长的使用寿命。

图4 高压舱结构图

1.3 预加压系统

预加压系统由预加压泵组、水箱及控制阀等组成,主要为设备工作提供工作介质水。

预加压泵为高压舱快速预加压,将舱内空气排出,达到封闭自动排气阀的目的,预加压压力为2~5 MPa可调,如图5所示。

图5 预加压泵及供水站

1.4 超高压增压系统

超高压增压系统由增压器、抽液泵组、控制阀组等组成。

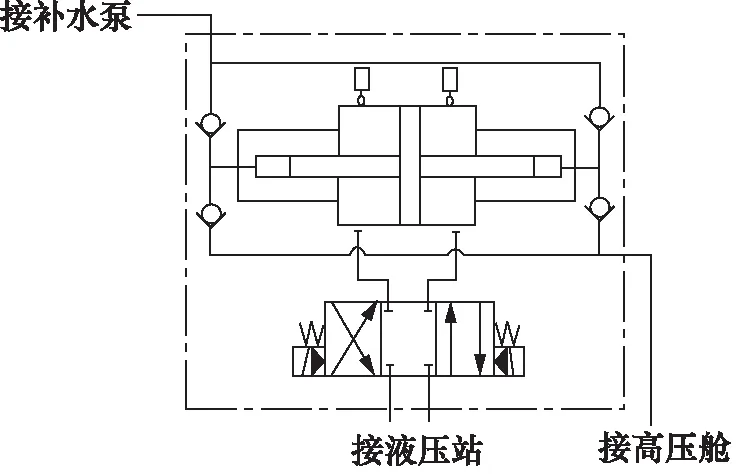

图6所示为增压器原理图。增压器工作时的原理如下:当液压油从增压器左侧油管进入左侧油腔,推动活塞和活塞杆向右运动。左侧高压腔的容积不断增大,容腔内的水不断膨胀,压力急剧下降。当左侧高压腔内的压力降到与供水泵压力相等时,左侧进水单向阀打开,低压水从进口流入左侧高压腔。在活塞和活塞杆向右运动的过程中,右侧高压腔的容积不断变小,容腔内的水不断被压缩,压力急剧上升。当右侧高压腔内的压力达到出水压力时,右侧出水单向阀打开,高压水从出口流出;同时,行程开关发出信号,电磁换向阀动作,改变液压油流向。此时,液压油从增压器右侧油管进入油腔 ,推动活塞和活塞杆向左运动。右侧高压腔的容积不断增大,直至右侧进水单向阀打开,低压水从进口流入右侧高压腔。活塞和活塞杆向左运动的过程中,左侧高压腔的水不断被压缩,压力急剧上升[7]。如此往复地对高压舱进行增压。

图6 超高压增压器

抽液泵组由水泵和下端盖组件内置的大通径卸余压阀组成,在卸压至设定压力值(不大于2 MPa)后,大通径卸余压阀开启,迅速将压力筒内余压卸尽,同时外部的水泵启动,开始对高压舱进行主动抽液。

2 关键技术研究

2.1 泵的参数确定及规格选型

增压器规格为最高输出压力200 MPa,流量3 L/min,增压比K为15。全海深环境模拟实验台高压舱有效直径800 mm,有效深度1500 mm,可算出高压舱在端盖关闭状态空气完全排出后注满水的体积V为0.754 m3。

由于液体受压力作用而发生体积减小,所以高压舱内压力增大Δp为160 MPa时,体积减小ΔV(即增压时泵向高压舱内输入的水的体积),液体的体积弹性模量见式(1):

(1)

水的体积弹性模量K为2.18×103MPa,代入参数计算得出ΔV为0.056 m3。

最大增压速度6.5 MPa/min(每分钟下潜650 m),即增压至160 MPa时所需时间t为24.62 min;可计算出流量q为2.275 L/min。

此时计算得出的流量为增压器在100%补压状态下向高压舱内的补压流量。

增压器活塞直径D为80 mm,活塞杆直径d为20 mm,最大行程L为120 mm,可根据式(2)计算增压器往复运动的频率:

(2)

式中,f为增压器的运动频率。

得出f为1810次/h;根据式(3)计算控制泵向缸内活塞输入的流量:

(3)

代入参数计算得出,qin为34.1 L/min;此流量为控制泵输入增压器的最大流量。

由于大活塞与活塞杆的有效作用面积不同,因此活塞杆输出的压力pb比pa高,pb为200 MPa时,根据式(4)可算出活塞pa的压力即最大工作压力:

pb=paKηm

(4)

式中,ηm—— 增压缸机械效率(一般取0.8~0.85)

K—— 增压比

此处取ηm为0.8,计算得出pa为16.67 MPa;此压力为控制泵向增压器输出的压力。

根据上面计算的压力和流量,选用A7V40型斜轴式轴向柱塞泵,该泵额定压力35 MPa, 1450 r/min时的流量为56.4 L/min,选择比例变量泵作为增压器的控制泵。

2.2 分级卸压控制

由3套超高压卸压阀组成,设计工作压力300 MPa。超高压卸压阀由进水端、出水端和控制端组成;卸压阀采用常闭阀结构,断电情况下舱内也处于保压状态。

超高压卸压阀组结构如图7所示。卸压时,启动增压器向高压舱进行补压,同时开启卸压阀进行卸压,实现动态的卸压平衡,增压器补压的流量通过主驱动泵的比例控制进行调节;同时,主泵控制泵通过控制阀组对卸压阀控制端的压力流量的调节,实现卸压阀的分级控制, 完成卸压流量通过3个阀件开启的不同组合调节,实现160~5 MPa分级卸压工作。3个卸压阀均安装在高压阀组上,同时内部集成了爆破片,爆破片爆破压力170~178 MPa。

图7 超高压卸压阀组

2.3 超高压密封

由于高压舱盖对高压舱上部进行超高压密封,密封性能的好坏直接影响模拟实验台的使用。因此,高压舱上下端盖的密封采用三角金属圈、Yx形密封圈组合结构。Yx形密封圈依靠其唇边部分受流体压力作用后,与被密封面紧密接触来进行密封的,主要用于往复运动的密封[8]。Yx圈在受高压挤压时,其开口根部有较大的接触应力,且易发生变形及挤压剪切,通过三角金属圈给Yx圈一个侧向支撑力,使Yx圈短边接触应力分散到高压舱盖上,长边与密封面接触,增加压缩量,这种结构密封能力随压力的升高而提高,如图8所示。同时,这种结构密封稳定性好、结构简单、安装方便、更换成本也相对较低。

图8 Yx形超高压密封圈

3 试验测试

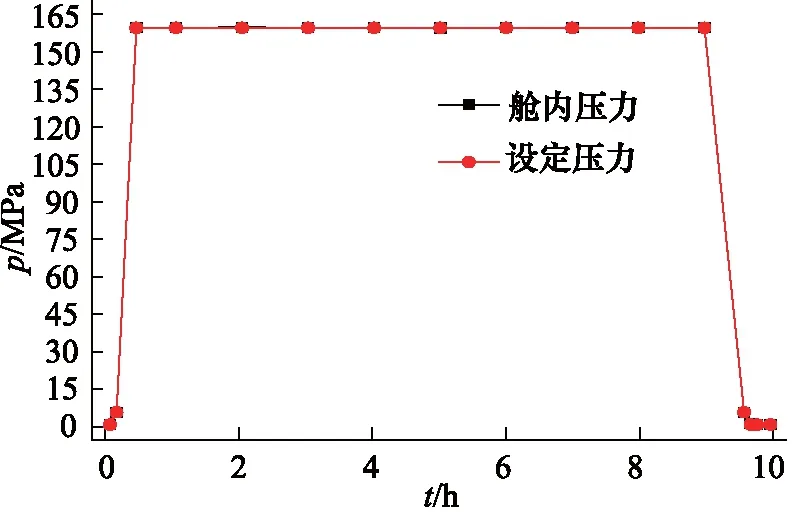

通过实验,验证了本研究设计研制的全海深环境模拟实验台在加压、保压和卸压的压力情况。图9为实验台额定工作压力测试曲线,设定最高压力为160 MPa,最高增卸压速度为6.5 MPa/min,其中160 MPa保压时长为9 h。

图9 加压测试曲线图

图10为实验装置耐压试验曲线,设定最高压力130 MPa保压1 h,115 MPa保压2.5 h,最高增卸压速度为4.6 MPa/min。

图10 实验装置耐压试验曲线图

通过图9和图10压力曲线图可知,实验台在制压时的稳定性和可靠性,全深海环境模拟实验台实物如图11所示。通过水箱的补水泵将水注入超高压增压系统中,由液压回路串联增压器实现高压舱增压和持续补压的有效性和可行性。

图11 全海深环境模拟实验台实物

4 结论

针对深海作业设备下潜、上升时外部压力环境的变化,研制出一套全海深环境模拟实验台。研制过程中,对超高压增压系统的设计及增压器的可行性进行校核,对增压器控制泵的选用参数进行核算。在实验过程中,实验台模拟的压力性能保持稳定。增压过程中舱内压力与设定压力存在一定差值,通过增压器压力持续补偿,舱内压力恢复与设定压力相同。实验结果证明了全海深环境模拟实验台在不同压力环境下的稳定性和可靠性,为深海作业设备的使用和耐压性能实验等提供了安全可靠的保障和重要意义。