HDX-900钢轨铣装置液压系统设计

王清标, 吕国庆, 张育平

(湖大海捷(湖南)工程技术研究有限公司, 湖南 长沙 410205)

引言

铁路钢轨在长时间、高负荷的运行过程中会出现诸如表面疲劳开裂、侧向肥边和波形磨损等缺陷,会影响行车安全和钢轨使用寿命,因此需要对其进行整形修护作业[1-4]。目前,钢轨在线修复技术主要有钢轨在线打磨和钢轨在线铣削。相比钢轨在线打磨,钢轨在线铣削修复具有明显的优势,尤其是在钢轨出现较严重的缺陷状况时[5-7]。本研究介绍HDX-900钢轨铣装置液压系统的设计、计算及关键液压原件的选型,为类似的液压系统设计提供参考。

1 HDX-900结构原理

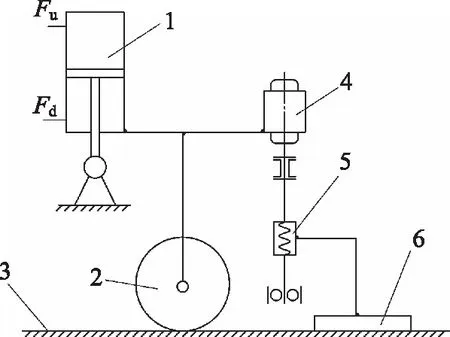

HDX-900钢轨铣装置工作部件为立式安装结构,其结构原理如图1所示。该铣装置最终目的是控制铣刀盘2相对于钢轨3的相对位置以及定位靴6对钢轨3的预加压力,来实现对钢轨的铣削加工作业。作业时液压油缸1无杆腔必须始终通有压力油,当液压油缸1有杆腔加压时,整个铣装置向下运动,当其释压时,整个铣装置向上运动。伺服电机4、丝杆螺母副5和定位靴6构成铣刀盘2相对于钢轨3位置控制的进给机构。

1.液压油缸 2.铣刀盘 3.钢轨4.伺服电机 5.丝杆螺母副 6.定位靴图1 钢轨铣装置结构原理

2 液压系统的设计、计算和主要元件选型

2.1 液压系统设计及其工作原理描述

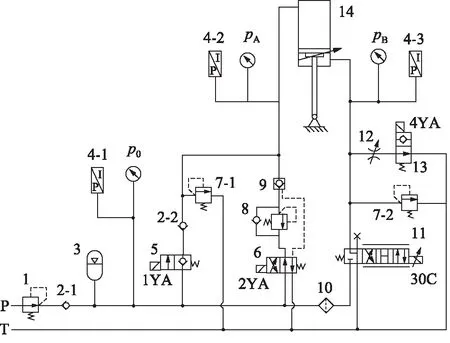

根据图1钢轨铣装置及其工作原理,设计其液压原理图[8-9],如图2所示。

1.减压阀 2.单向阀 3.蓄能器 4.压力传感器 5、13.单向电磁阀6.电磁换向阀 7.安全阀 8.平衡阀 9.液控单向阀10.过滤器 11.比例伺服阀 12.节流阀 14.液压油缸图2 钢轨铣装置液压原理图

如图2所示钢轨铣装置液压原理图,其目的是控制液压油缸14有杆腔和无杆腔油液的流量和压力,以实现钢轨铣装置的下压、上抬动作及铣削作业时对定位靴的预加压力控制。

安全可靠是铁路作业机械设计的一项重要指标,因此要确保装置在规定的作业窗口期间完成作业并安全撤离,以保证铁路运行的通畅,液压工作原理的设计也充分考虑了这一点。首先在初始状态、紧急状态或突发断电状态下,系统所有电磁阀都将处于断电状态,P口或蓄能器储存压力油分两路进入到液压油缸14无杆腔,其中一路经单向电磁阀5和单向阀2-2;另一路经电磁换向阀6、平衡阀8和液控单向阀9。液压油缸14有杆腔回油同样分两路,其中一路经节流阀12、单向电磁阀13接通回油T口,另一路经比例伺服阀11与T口接通。此时整个铣装置在液压油缸14的驱动下快速向上移动,并保持在最上端的安全位置状态。在此过程中,无论是液压油缸14的无杆腔进油还是有杆腔回油,均具有双通道,任何单一通道出现故障,都不会影响整个铣装置回到并处在最上端的安全位置。

铣装置作业时,电磁铁1YA,2YA,4YA均通电,液压油缸14的无杆腔通有压力油pA,其有杆腔在比例伺服阀11的控制下通有压力油pB,液压油缸14在pA,pB和铣单元重力G的共同作用下向下移动至定位靴与钢轨接触并给定位靴预加一定的压力。在不同作业工况下,如上下坡、凸凹点等,液压油缸14的无杆腔和有杆腔均有补油和排油的要求,其无杆腔的补油通过单向电磁阀5和单向阀2-2进行,而其排油则通过液控单向阀9、平衡阀8和电磁换向阀6与T口连接;其有杆腔的进油和排油则全部通过控制比例伺服阀11的开口大小和开口方向实现。数控系统通过采集压力传感器4-1,4-2和4-3的压力反馈信息,对比例伺服阀11的开口大小和开口方向进行控制,以满足液压油缸14的有杆腔在不同的作业工况下对油液压力和流量的要求。

2.2 主要设计计算与元件选型

HDX-900钢轨铣装置液压油缸根据安装空间、主机所能够提供的液压源的压力和流量、装置重量等因素,选取缸径D为80 mm、杆径d为56 mm、行程300 mm的油缸,进行相关参数计算及主要元件选型如下:

1) 最小提升压力

(1)

式中,pAmin—— 最小提升压力,MPa

G—— 铣装置上、下移动部件的重力,N

AD—— 油缸无杆腔有效面积,mm2

如图2所示钢轨铣装置液压原理图中,P口压力必须大于pAmin才能够保证系统正常工作。当G=35000 N时,求得pAmin=7.0 MPa。

2) 工作状态下定位靴承受的最大预压力

如图1钢轨铣装置结构原理图中,其定位靴6必须始终与钢轨3在一定预压力作用下保持接触,预压力过大则加速定位靴6的磨损破坏,也会导致丝杆螺母副5损坏或降低其使用寿命;反之如果预压力过小则会直接影响钢轨铣削作业效果。作业状态当铣刀盘悬空时,定位靴所承受预压力最大。由如图2轨道铣装置液压原理图得出:

Fmax=pBAd-pAAD+G

(2)

式中,Fmax—— 定位靴承受最大预压力,N

pA—— 油缸无杆腔油液压力,MPa

pB—— 油缸有杆腔油液压力,MPa

Ad—— 油缸有杆腔有效面积,mm2

当单向阀2-2开启压力为0或忽略其开启压力不计时,由式(2)得知,当pB=pA=p0时,定位靴所受预加压力最大,即:

Fmax=(Ad-AD)p0+G

(3)

式中,p0为系统压力,MPa。

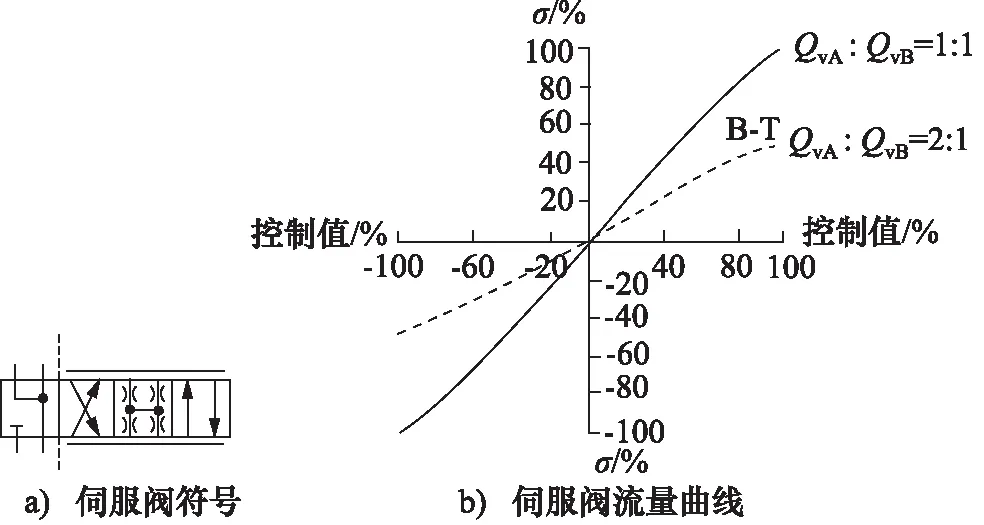

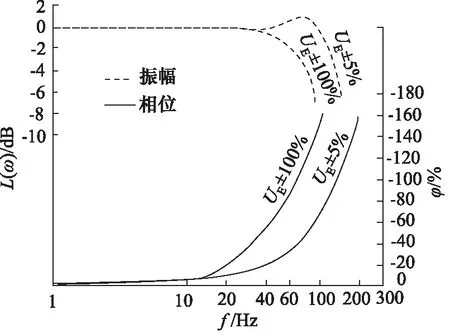

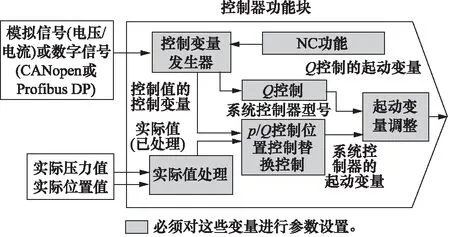

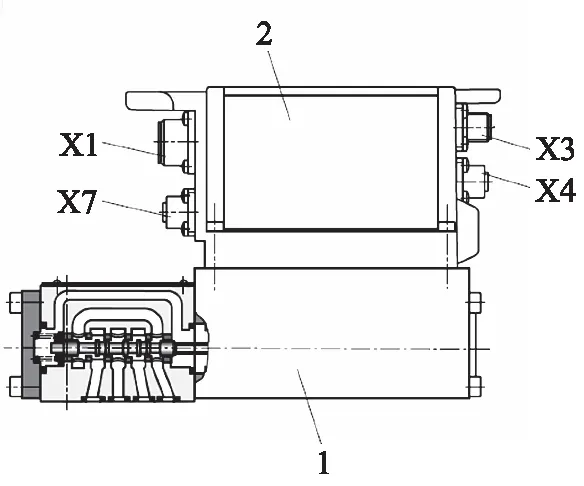

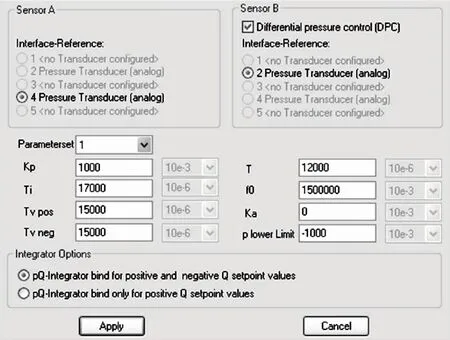

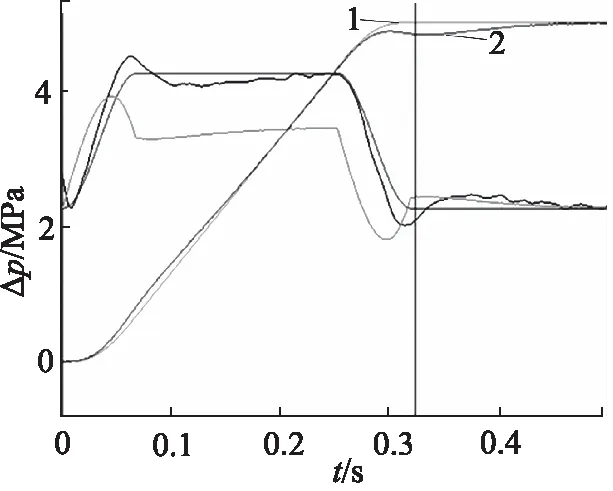

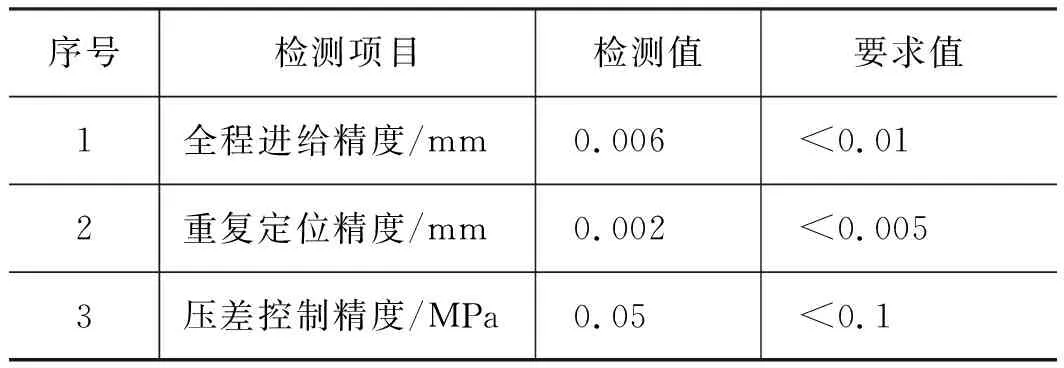

由于Ad Fmax=15305 N 由式(3)得知,定位靴所受最大预加压力随着p0的增加而减小直至为0,此时: Fmax=(Ad-AD)p0max+G=0 (4) 由此得出: (5) 当取缸径D=80 mm、杆径d=56 mm时,算得:p0max=14.2 MPa。 根据钢轨铣削作业要求[10-11],定位靴预加压力要求大于5000 N,即Fmax≥5000 N,由此算出:p0max≤12.2 MPa。 因此整个液压系统工作压力必须满足: pAmin≤p0≤p0max,即:7.0 MPa ≤p0≤12.2 MPa,系统设计压力取p0=9.0 MPa。 3) 蓄能器容量计算 在如图2所示钢轨铣装置液压原理图中,蓄能器3的作用[12-13]主要是在主机液压源突发故障如断电、油源断供等时,为整个铣装置提供足够的压力油,驱动其上升至安全位置以便收车及时离开作业现场。蓄能器通常有重锤式、弹簧式和气囊式等,系统采用气囊式蓄能器,对其有容积进行计算如下: 首先,油缸驱动铣装置上升至安全位置所需蓄能器最小工作容积为: Vxmin=LAD×10-6 (6) 式中,Vxmin—— 蓄能器最小工作容积,L L—— 油缸行程,mm 取缸径D=80 mm、行程L=300 mm时,算得:Vxmin=1.5 L。 蓄能器作为应急动力源时,所需的蓄能器容积应满足[14]: (7) 式中,V0—— 蓄能器容积,L Vxmin—— 蓄能器最小工作容积,L p1—— 蓄能器充气压力,取p1=0.471pA,MPa 当液压油缸无杆腔工作压力为pA=9.0 MPa时,算得蓄能器容积V0≥13.8 L,因此选用NXQ1-16/20型蓄能器,其公称容积16 L,公称压力20 MPa。 4) 比例伺服阀的选型 比例伺服阀11在如图2所示钢轨铣装置液压原理图中属于核心元件,其性能直接影响整个钢轨铣装置的作业效果和稳定性[15-16]。 作业时比例伺服阀最大通过流量: (8) 式中,Qmax—— 比例伺服阀最大通过流量,L/min imax—— 钢轨最大允许坡度 vmax—— 铣装置最大作业速度,km/h 取imax=5.5%,vmax=1.5 km/h,得:Qmax=3.52 L/min。 选用伺服阀型号为:4WRPNH 6 C3 B24L。其流量特性:阀单口δpA为3.5 MPa或双口δpAB压差7 MPa时,额定流量为24 L/min,且为线性曲线。阀符号及特性曲线如图3所示,安全位(断电位)时A、B口均通T口。 伺服阀的频率响应如图4所示,通过曲线可看出,该阀在5%信号值时的频率约为130 Hz,在100%信号幅值为-3 dB时的频率约为75 Hz,相位差-90°时约为60 Hz。 钢轨铣装置液压系统的主要功能,是实现定位靴压在铁路钢轨上的压力保持恒定,并且在其沿钢轨做水平移动时,不因钢轨上方的凸起或者凹陷而引起压力变化。该伺服阀具备压差控制的功能,可以通过如图5所示伺服阀控制器功能模块,对阀的采集压力进行差值计算,使其保持恒定的压差。 图3 伺服阀符号图及流量曲线图 图4 伺服阀的Bode图 图5 伺服阀的控制器功能模块图 伺服阀接口如图6所示,X1,X4,X7都为模拟量接口,X3为现场总线接口。可从X4口引出两路压力信号,分别采集油缸的无杆腔和有杆腔的压力。当通过X3口总线输入特定控制信号,且在阀内软件设置为压差控制模式时,通过阀内部控制器进行PID运算后,使其输出的压力差值为一定值,此值不随外部各种干扰因素而变化,只随输入的要求信号值变化。 1.主阀 2.控制器图6 伺服阀的接口图 本系统在铣磨车铣装置的样机上首次应用,联机调试各动作顺畅,蓄能器断电提升供油正常。按目前作业最大速度1.5 km/h的作业速度,定位靴长度为400 mm,可以得出伺服系统响应频率在1.04 Hz就能满足控制要求,系统的参数调整界面如图7所示。通过监控给定与输出的变化情况,调整相关系统参数,实现输出值跟随输入一致变化,无超调,无震荡,当给定发生变化时,输出信号能及时准确跟随,其跟随效果图8所示。从图可以观察出实际压差值很好的跟随了给定压差值的变化,无明显冲击。在现场以0.5~1.0 km/h 速度进行作业试验,铣装置向前作业走行时,整个液压系统都很好的跟随了钢轨的曲线起伏变化,作业效果良好。 图7 伺服系统参数调整界面 HDX-900样机主要精度检测结果如表1所示。在铣削量在0.1~2.0 mm,铣削速度在0.5~1.0 km/h之间对标准钢轨轨进行铣削加工试验,连续性达到100%,铣削后钢轨纵向波磨度小于0.1 mm/m,表面粗糙度Ra<3.0 μm,轮廓度小于±0.2 mm,各项指标均达到设计要求,铣削作业效果良好。将来还需要在钢轨常规铣削修复作业中进一步试验验证。 1.给定压差值 2.实际压差值图8 伺服系统压差控制的跟随效果图 表1 样机主要精度检测结果 本液压系统在关键回路采用双通道设计,同时在系统进油口增设蓄能器作为应急油源,满足了铁路作业装备高可靠性方面的要求。采用比例伺服阀和压力传感器形成闭环控制,可靠的控制执行油缸上下腔压力差值,从而有效控制铣装置定位靴对钢轨的压力值的大小,满足了不同钢轨铣削修复作业工况的要求,样机试验取得了很好的效果。

3 应用效果

3.1 液压系统的调试与跟随特性

3.2 样机检测精度和试验作业效果

4 结论