基于模糊算法采煤机滚筒高度控制性能研究

张远辉, 刘章棋, 陈虹均

(泸州职业技术学院, 四川 泸州 646000)

引言

MG150/345-WD型采煤机作为滚筒式采煤机,其自动化水平较低,滚筒高度调节仍然采取人工操作的方法,这导致滚筒高度调节精度差,严重影响煤矿开采效率。目前MG150/345-WD型采煤机滚筒高度控制系统采用了手动换向阀[1]。这种阀具有延时性和操作不便、工人劳动强度大等问题,使得滚筒调整高度无法达到系统要求。

冯凯等[2]设定滚筒高度为优化目标值,基于遗传算法优化了系统PID 3个参数,提高了活塞响应速度;周元华等[3]基于模拟退火粒子群算法RBF方法预测采煤机滚筒实时高度,该方法辨识精度高,响应速度快;陈金国等[4]基于模糊自适应PID控制器原理,研究了空载和有载工况下的系统位置跟踪特性, 滚筒高度跟踪吻合度较好;高永新等[5]基于Simulink仿真了模糊PID控制器,分析研究了模糊PID控制器精度控制效果;薛红梅[6]通过Elman神经网络对采煤机滚筒高度自动调整,基于RBF神经网络算法优化了位置数据;汪亮培[7]利用比例换向阀代替电磁换向阀,构建了滚筒高度控制系统AMESim仿真模型,对比分析了闭环控制系统和开环控制系统的控制精度。刘芳璇等[8]设计了鱼群蚁群融合控制器,提高了滚筒机构抗干扰性,实现了位置精确控制。

结合以上相关研究结论,本研究设计了MG150/345-WD型采煤机滚筒高度控制系统,给出系统工作原理,基于PID控制策略实现了滚筒高度精确控制,并采用遗传算法和模糊算法分别对PID控制器3个参数进行优化,为实现滚筒高度精确调整提供理论依据。

1 滚筒高度控制系统设计

为实现滚筒高度精确调整,设计滚筒高度控制系统如图1所示。将MG150/345-WD型采煤机滚筒高度控制系统使用的手动换向阀更换为控制精度更高的比例换向阀。高度调节液压缸活塞与摇臂一端连接,活塞带动摇臂运动的同时,摇臂带动滚筒运动,实现滚筒高度的调整。

图1 滚筒高度控制系统

系统工作原理:设定活塞输出值后启动系统。系统启动后,位移传感器采集活塞位移值并传递给PLC,PLC将其与系统设定值进行比较。当两值不相等时,PLC经内部PID控制模块输出活塞位移偏差量所对应控制电压Δu,经放大器放大后控制比例阀电磁铁动作,此时阀芯运动带动活塞运动。当活塞输出值等于系统设定值时,PLC控制比例换向阀阀芯处于中位,活塞停止运动,从而完成滚筒高度精确调整。

2 滚筒高度控制系统数学模型

滚筒高度控制系统逻辑反馈图如图2所示,该系统为典型的液压缸位置控制系统,其数学模型建立方法比较完善,本研究列举系统关键环节数学模型[9]。

图2 滚筒高度控制系统逻辑反馈图

比例放大器数学模型为:

I=K1Δu

(1)

式中, Δu—— 输入电压,V

I—— 输出电流,A

K1—— 放大系数,A/V

比例换向阀传递函数为:

(2)

式中,Xv—— 阀芯位移,m

K2—— 阀芯位移与电流增益系数,m/A

wm—— 固有频率,rad/s

ξm—— 阻尼比

比例阀负载流量方程为:

QL==Kq1Xv-Kc1pL

(3)

液压缸流量连续性方程:

(4)

力平衡方程为:

(5)

式(3)~式(5)是液压缸活塞杆伸出时的3个基本方程,对这3个式子进行拉氏变换并化简,可得滚筒上调时活塞位移Xp关于阀芯位移Xv的传递函数为[10]:

(6)

经与活塞伸出类似的推导过程,可得滚筒下调时活塞位移Xp关于阀芯位移Xv的传递函数为:

(7)

位移传感器数学模型为:

Uf=KfXp

(8)

式中,Kf—— 位置反馈增益,V/m

Uf—— 反馈电压,V

Xp—— 活塞输出位移,m

系统参数如表1所示。

表1 系统参数

将上表中相关参数代入式(6)、式(7),得到滚筒上调时传递函数为:

(9)

滚筒下调时传递函数为:

(10)

3 滚筒高度控制策略设计

本研究基于常规PID控制器,采用适应于PLC控制的位置式PID控制器[11],并且采用遗传算法和模糊算法对PID 3个参数进行优化[12]。位置式PID控制器表达式如下:

(11)

首先采用遗传算法优化PID 3个参数[13]。图3所示为其优化流程。

①我国幅员辽阔,辽阔的土地面积会导致受灾地区分布广,从而影响农业发展。②我国地形复杂,使得灾害类型更加多样。③因为全球气候变暖,所以在气温升高的同时,气象灾害的发生率也显著提高。④面临灾害时,不能及时有效应对,使得农作物出现减产、绝产现象。这些问题都对我国农业经济的发展形成了制约。

具体过程如下:用长度为10的二进制码分别表示Kp,Ti,Td3个变量。并采用ITAE作为目标函数,如式(12)所示:

图3 遗传算法优化PID 3个参数

(12)

初始种群数量为30,交叉概率pc=0.6,变异概率pm=0.01,遗传代数N=200。

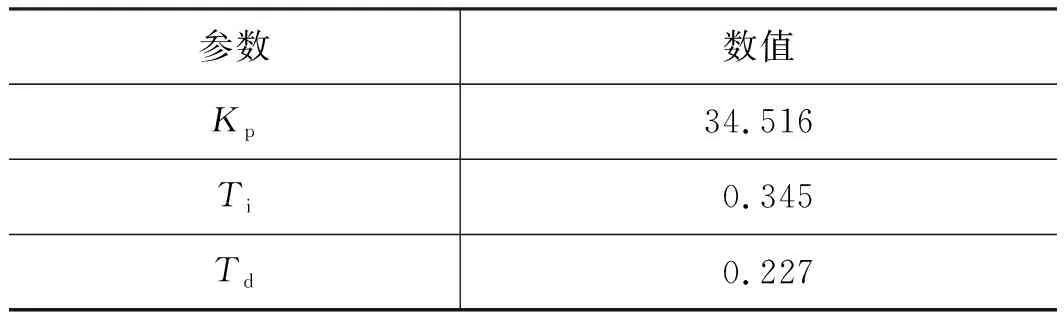

经过200代进化,种群总体适应度提高,可获得滚筒上调和下调两种状态下3个参数优化结果,如表2和表3所示。

表2 滚筒上调时3个参数优化结果

表3 滚筒下调时3个参数优化结果

其次采用模糊算法优化PID 3个参数[14]。模糊PID控制器原理如图4所示。其中,模糊控制器结构如图5所示。

图4 模糊PID控制器原理

图5 模糊控制器结构

输入变量为活塞位移偏差值e、偏差值变化率ec;输出变量为3个参数增量ΔKp, ΔTi和ΔTd。

定义输入变量e和ec的论域为(-0.04,0.04);(-0.08,0.08)。定义输出变量ΔKp, ΔTi和ΔTd的论域分别为(-6,6),(-6,6),(-6,6)。

由输入、输出变量关系可得到Kp,Ti和Td的调整量ΔKp, ΔTi和ΔTd的模糊控制规则表,如表4~表6所示[12]。

表4 ΔKp模糊控制规则表

表5 ΔTi模糊控制规则表

(13)

4 滚筒高度控制系统仿真分析

由上述所建立的滚筒高度控制系统数学模型,可以得到基于Simulink的系统PID控制仿真模型,如图6所示。为了对比仿真结果,在仿真模型加入了基于遗传算法和模糊算法优化的PID 3个参数。滚筒下调时模型与此类似,这里不再列出。

图6 滚筒高度PID控制仿真模型

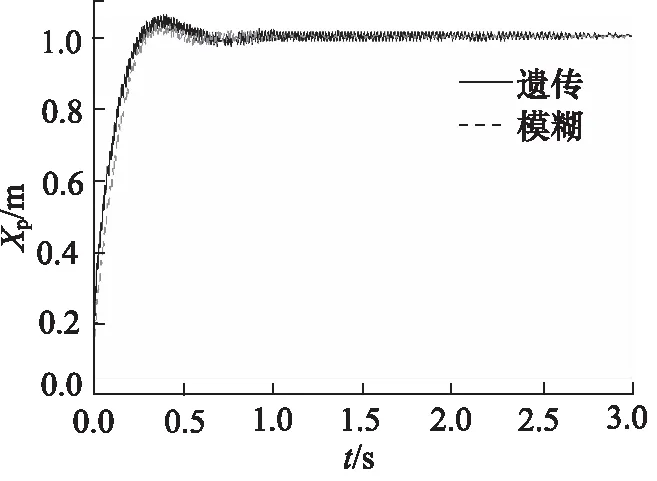

采用ode45算法,对系统施加阶跃信号,值设置为1和-1,用以模拟滚筒上调和缩回两种状态,仿真得到响应曲线,如图7、图8所示。

图7 滚筒上调状态响应曲线对比

图8 滚筒下调状态响应曲线对比

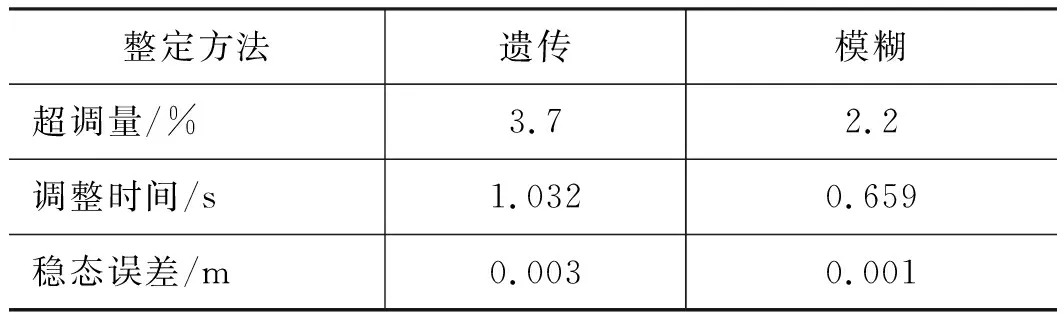

两种算法优化下PID控制器响应曲线的超调量、调整时间和稳态误差对比情况如表7和表8所示。

表7 两种优化方法下仿真结果对比(滚筒上调)

表8 两种优化方法下仿真结果对比(滚筒下调)

对比数据发现:采用模糊算法优化,滚筒上调时,响应曲线超调量缩小了40.541%,调整时间下降了36.143%,稳态误差降低了66.667%;在滚筒下调时,响应曲线超调量缩小了31.429%,响应曲线调整时间下降了23.668%,稳态误差降低了33.333%。因此模糊算法优化的系统响应性能优于遗传算法。

下面对系统施加阶跃信号的同时,施加随机干扰信号,比较两种算法优化的系统抗干扰性能。

仿真得到基于两种算法优化的系统在干扰信号作用下的阶跃响应曲线,如图9和图10所示。

图9 滚筒上调响应曲线对比(干扰信号)

图10 滚筒下调响应曲线对比(干扰信号)

表9和表10为用两种算法优化的系统在干扰信号作用下响应曲线超调量、调整时间和稳态误差的结果对比。

表9 干扰信号作用下仿真结果对比(滚筒上调)

表10 干扰信号作用下仿真结果对比(滚筒下调)

对比数据发现:在干扰信号作用下,采用模糊算法优化,滚筒上调时,响应曲线超调量缩小了34.146%,调整时间下降了28.224%,稳态误差降低了20%;在滚筒下调时,响应曲线超调量缩小了24.684%,调整时间下降了28.353%,稳态误差降低了25%,因此模糊算法优化的系统抗干扰性能优于遗传算法。

5 结论

为实现滚筒高度精确调整,设计了滚筒高度控制系统。建立了滚筒上调和下调的活塞位移传递函数,基于Simulink搭建了滚筒高度PID控制器仿真模型,采用模糊算法进行了PID 3个参数整定并与遗传算法整定效果进行了对比,主要得出以下结论:经模糊算法优化的系统响应性能和抗干扰性能均优于遗传算法优化的系统,采用模糊算法的系统相比遗传算法,在加干扰信号和不加干扰信号两种状态下,在滚筒上调时,响应曲线超调量缩小了34%以上,调整时间下降了28%以上,稳态误差降低了23%以上;在滚筒下调时,响应曲线超调量缩小了24%以上,调整时间下降了23%以上,稳态误差降低了25%以上。