基于AMESim的液压缸制动过程中重力势能回收系统仿真分析

陈轶辉, 李洪星, 赵树忠, 张雨新

(1.唐山工业职业技术学院 自动化工程系, 河北 唐山 063299;2.唐山亚特专用汽车有限公司, 河北 唐山 063299; 3.华北理工大学 机械工程学院, 河北 唐山 063299)

引言

在工程机械制造领域,起重机、挖掘机等机械设备的驱动力通常由液压缸提供,为避免液压缸在长期运行过程中受到制动冲击的影响,需要选择液压制动阀来实现制动效果[1-2]。为确保执行元件能够快速稳定完成制动过程以降低缓冲腔受到的压力冲击载荷,同时回收制动阶段的能量,已有许多学者对这方面开展了研究,不过在制动期间依然会发生能量损耗的情况[3-5]。

根据前人关于液压系统制动能量回收的研究可知,主要存在3种制动能量回收方式,包括蓄电储能、机械储能与液压储能[6]。其中,机械能量回收方式是通过弹簧、飞轮、重力结构进行储能,整个设备过于庞大,并且对工作条件要求很高。采用蓄电能量回收方式时,需要对能量进行多次转化,存在回收效率过低的问题,并且由于需要投入很高的发电机与蓄电池成本,这些因素都导致蓄能式能量回收系统无法回获得推广应用[7-8]。液压储能形式的能量回收系统的储能部件为液压蓄能器,相对于前两类储能方法,可以实现高回收效率、稳定工作状态以及完成能量高效存储与释放的目标,这使其更适用于回收液压缸的制动能量[9]。现阶段,国内学者开展的液压制动系统能量回收工作还在初期阶段,包括液压挖掘机的回转结构以及动臂系统方面的能量回收,基本都是通过调整伺服阀开度、液压变量泵排量、优化控制策略等来达到更优的控制效果[10-12]。整个系统需要非常复杂的控制策略,缺乏良好的稳定性,实际控制效果不理想。

为缓解液压缸制动期间形成的冲击作用并降低能量损耗,设计了一种建立在液压蓄能器基础上的储能系统,可以根据蓄能器压力来调节变量泵的排量,由此通过液压缸缓冲腔来形成稳定的高压作用并回收制动能量。利用AMESim软件构建得到仿真测试平台,并对系统制动性能与能量回收效率开展了仿真研究,结果显示液压缸制动能量回收系统可以实现高效的能量回收目标。

1 制动能量回收系统的工作原理

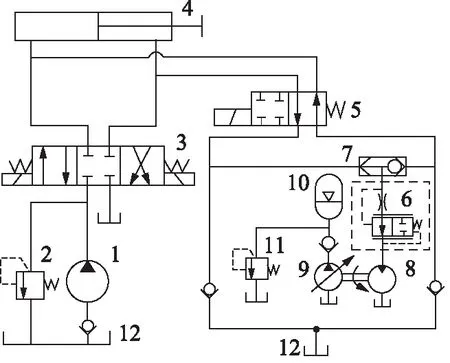

选择蓄能器作为储能结构并建立能量回收系统,其工作原理图见图1。具体工作过程为:液压缸往右运动的过程中,电磁换向阀3,5处于左端,这时液压泵1开始供油,推动负载按照从左往右的方式运动;当液压缸开始制动时,换向阀3将被切换到中位,之后阀5将得到信号再被切换到右端,随着液压缸缓冲腔中油压不断增大后将会通过梭阀7以及流向切断阀6到达马达8,产生一定的扭矩作用而引起变量泵9转动,再通过泵9使油被泵入蓄能器10。进入制动阶段后,将会在液压缸的左腔出现负压,由此实现对油箱的补油。由于系统部件的机械效率有限,在制动期间,随着制动腔流量的不断减小,将引起系统回收效率的降低,在流量减小到系统油液泄漏临界值时,便无法通过蓄能器完成能量回收的过程,此时液压缸尚未完全结束工作过程,需进一步等流量切断阀6的阀芯到达右端时才可以完成系统制动。

1.定量泵 2.安全阀 3、5.电磁换向阀 4.液压缸6.流量切断阀 7.梭阀 8.定量马达 9.变量泵10.蓄能器 11.溢流阀 12.油箱图1 在制动过程中进行能量回收的系统图

2 数学模型

当液压系统还未制动的时候,电磁换向阀5最初位于左边,此时切断阀6受到弹簧作用而位于右边。进入制动过程时,阀5被换向至右位,并逐渐增大缓冲腔液压油压力,阀芯被切断后再克服弹簧弹力进入往右运动的状态,并开启阀6。利用液压变压器将高压油存储存至蓄能器内。可以将制动阶段的液压缸运动过程表现为如下所示的动态平衡方程:

(1)

式中,v,p,A1—— 分别为液压缸的速度、压力、活塞面积

M—— 负载的等效质量

B—— 黏性摩擦系数

在制动期间,流量切断阀6的阀芯左部和节流小孔的前端连接,因为受到节流小孔的影响,阀芯左边区域形成了比右边区域更大的压力,这时在液压油的作用下阀芯将被推动到左边,将该过程的阀芯动态平衡方程表示为如下形式:

(2)

式中,A2,m,x,k分别为阀芯的横截面积、质量、位移和弹簧刚度。

目前贫困山区依旧有人与畜禽动物住在同一房屋,各类蓄禽混养,不仅影响人的生环境,也会出现人畜共患传染病现象。

定量马达形成扭矩作用使变量泵发生旋转,之后把油箱内的油液压入到高压蓄能器里,液压变压器力矩平衡方程:

p1q1-p2q2=JΔ2θ+RΔθ+T

(3)

式中,J,θ,R和T分别为变压器的转动总惯量、转动角度、转动阻尼和转矩。

从最初制动阶段至变压器完成能量回收过程,低压液压油被变量泵持续泵入到蓄能器中,从而引起蓄能器压力的快速增大。

3 仿真分析

3.1 仿真模型

图1已经给出了液压缸在制动阶段实现能量回收的具体工作原理,同时采用AMESim 10.0软件构建得到图2所示的仿真模型。

图2 仿真模型

考虑到系统液压元件通常为标准件,对其进行参数选择时可以根据相关国家标准进行计算,包括液压缸杆径、液压变量泵流量、公称压力、定量马达负荷、蓄能器压力与有效体积等,由此得到该系统的各项AMESim仿真参数为:

(1) 液压缸:缸体直径50 mm,杆径36 mm,可以承受的最大长期工作压力为26 MPa;

(2) 负载:最大负载量103 kg,初期速度等于 3.0 m/s;

(3) 液压定量马达:A2FM柱塞马达,额定流量320 L/min;

(4) 液压变量泵:排量最大为95 mL/r,最大转速2000 r/min。

3.2 结果分析

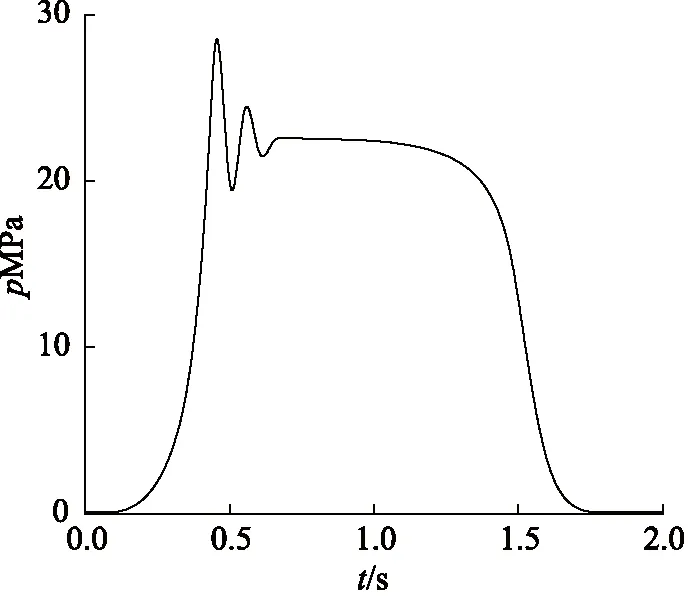

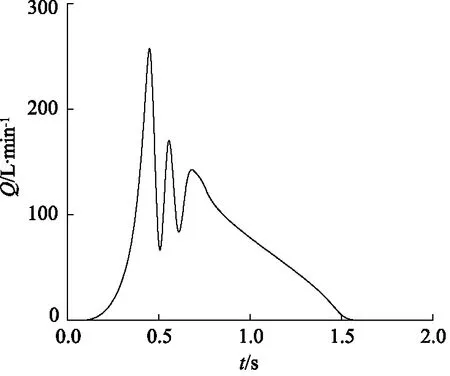

在特定工况下仿真测试液压缸制动的能量回收过程,由此得到图3所示的不同时间对应的液压缸缓冲腔压力变化曲线,图4显示了制动回路流量和时间的变化关系。根据图3可知,0~0.5 s期间液压缸保持匀速运动的状态,之后系统到达制动阶段并进行能量回收,当缓冲腔压力快速上升到22 MPa时再逐渐减小,同时受到负载惯性的影响,在初期制动过程中出现了一定的波动性,并在22 MPa时达到稳定;经过1.4 s后由于系统发生了泄漏,导致蓄能器不再回收能量,此时油路切断,对缓冲腔造成冲击作用,最后到达1.7 s时系统完成制动过程。根据图4可知, 到达0.4 s时,制动回路发生了流量快速增大至最高值的现象, 之后

图3 液压缸缓冲腔压力变化仿真曲线

图4 制动腔流量变化曲线

受负载惯性影响出现了波动,之后缓慢减小,并在1.7 s 时切断阀将主回油路切断。根据以上分析可知,在切断阀开始制动的时候回油路已经达到很小的流量,从而不会对缓冲腔形成明显冲击作用。

图5显示了液压变量泵制动阶段发生的排量改变情况,可以发现,变量泵在0~0.56 s之间排量保持基本稳定,为280 mL/r;之后制动回路被开启,高压油从缓冲腔进入定量马达,使油进入蓄能器内。当蓄能器压力上升后,为了保持稳定的缓冲腔压力,便需要减小变压比,相当于降低变量泵排量,可以通过调整蓄能器压力来获得所需的排量;到1.4 s时,因为制动回路的油液流量太小无法继续回收能量,应通过切断阀来实现切断制动回路的过程。

图5 能量回收过程中变量泵排量值变化

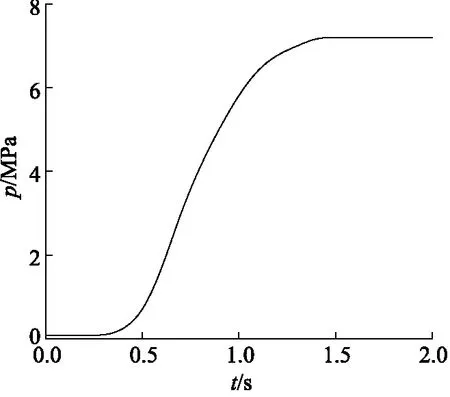

在初始系统制动阶段,变量泵持续将液压油从油箱泵入蓄能器,引起蓄能器气囊压力增大,同时体积被不断压缩。从图6中可以看到不同时间下的蓄能器压力曲线。

图6 蓄能器压力变化

3.3 实用性分析

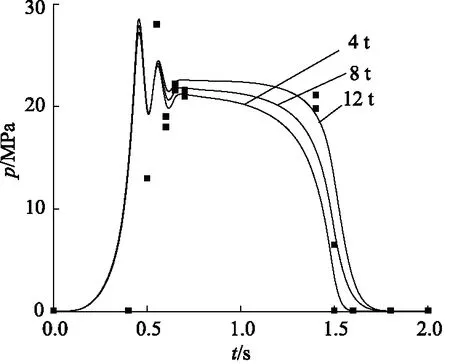

1) 负载不同

之后分析了本系统在不同负载条件下的适应能力,保持其他各项参数恒定的情况下,依次对4, 8, 12 t负载下的系统开展了仿真测试,由此得到图7所示的液压缸缓冲腔压力变化曲线。经对比可知,当负载量由4 t增大至12 t的过程中,在初期制动阶段曲线达到了良好的重合度,而当形成稳定的缓冲腔压力后,压力在22 MPa附近发生了小幅的波动,同时表现为负载增大,时间也发生了延长。在4 t负载下,缓冲腔到了21.5 MPa的稳定压力,总共保持0.6 s的稳定时间;8 t负载下的缓冲腔达到21.1 MPa的稳定压力,总共保持0.85 s的稳定时间;12 t负载下的缓冲腔达到21.4 MPa的稳定压力,总共保持为1.13 s的稳定时间。上述测试结果主要受到负载惯性的较大影响,随着负载的增大,所需的制动时间也更长。经分析可以发现,在不同的负载下,液压缸的制动腔压力与制动距离都会发生变化,并且上述测试负载下的系统都可以实现良好的制动性能与高效回收能量的目标,表明此系统能够充分适应负载的变化。

图7 不同负载下的液压缸缓冲腔压力

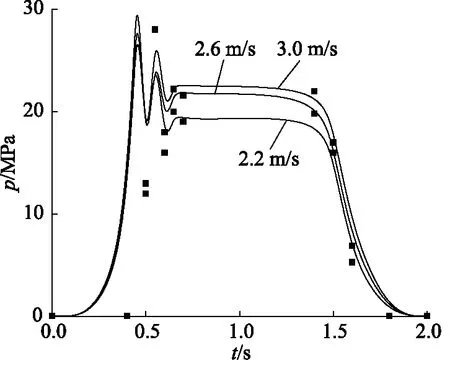

2) 初速度不同

为分析系统对各初速度的适应能力,在保持其他各项参数恒定的条件下,依次在初速度等于2.2, 2.6, 3.0 m/s的条件下开展系统的仿真测试,结果见图8。

图8 不同初速度下制动腔压力

根据图8可知,初速度由2.2 m/s上升至3.0 m/s的过程中,不同初速度下液压缸制动腔各项参数都发生了增大的现象;但各条件下的制动时间存在一定的差异,随着初速度的增大,制动时间由1.6 s延长至1.75 s,达到了良好制动效果。以上测试结果表明制动系统具有不同初速度的优异适应能力。

4 结论

(1) 0~0.5 s期间液压缸保持匀速运动的状态,之后系统到达制动阶段并进行能量回收;经过1.4 s后由于系统发生了泄漏,导致蓄能器不再回收能量,最后到达1.7 s时系统完成制动过程。在切断阀开始制动的时候,回油路已经达到很小的流量,从而不会对缓冲腔形成明显冲击作用;

(2) 随着负载的增大,所需的制动时间也更长。在不同的负载下,液压缸的制动腔压力与制动距离都会发生变化,表明此系统能够充分适应负载的变化。不同初速度下液压缸制动腔各项参数都出现增大现象,随着初速度的增加,制动时间由1.6 s延长至1.75 s,达到了良好制动效果。