高性能有机氟材料制备科学及应用进展

孙建英,卿凤翎,2

(1 中国科学院上海有机化学研究所,上海200032;2东华大学化学化工与生物工程学院,上海201620)

氟是电负性最大、低极化率和小范德华半径的元素,它与碳原子能形成极强和高度极化的碳氟键(键能为485.6kJ/mol)。正因为碳氟键的这种性能,含有碳氟键的有机氟材料具有区别于其他材料独特的物理、化学和生物性能,如优异的热氧稳定性、耐化学腐蚀性、耐老化性、不粘性、电绝缘性以及极小的摩擦系数等。有机氟材料现已广泛应用于航空、航天、航海、化工、石油、汽车、机械、电子信息、生物医学材料、建筑、环保等众多行业和领域[1]。在各国尖端的军用材料中,有机含氟材料占到了50%。从有机氟材料发展历史来看,1938 年美国杜邦公司科学家Plunkett 意外发现的聚四氟乙烯(PTFE)标志着含氟聚合物(有机氟材料)的诞生,此后为了满足国防和高新技术产业的需求,发展了一系列含氟聚合物。这些新分子结构的含氟聚合物几乎均产生于美国、欧洲和日本的氟化学工业部门,特别是原美国杜邦公司的中央研究院(DuPont Central Research and Development)引领了20 世纪世界含氟聚合物的发展。进入21 世纪后,欧美等国的氟化学公司由于重组,含氟聚合物的研究能力弱化,从而导致没有出现有重要影响的新含氟聚合物。但近年来,美国工业部门又加大了对含氟化学品的研究投入,为了满足高新技术产业对材料新功能的需求,预计有机氟材料将进入新的发展时期。本文作者将依据对含氟聚合物的文献阅读及自己的研究工作,主要阐述氟树脂和氟橡胶的制备科学及应用进展,同时有关有机氟材料的加工过程及生产应用中对环境影响等问题也将论述。

1 氟树脂

自聚四氟乙烯(PTFE)问世以来,氟树脂的研制、生产、加工和应用得到了很大发展,品种也日益增多。已工业化生产的氟树脂(见图1)主要有聚四氟乙烯(PTFE)、聚全氟乙丙烯(FEP)、聚四氟乙烯全氟烷基乙烯基醚(PFA)、聚偏氟乙烯(PVDF)、聚乙烯四氟乙烯(ETFE)以及乙烯-三氟氯乙烯共聚物(ECTFE)等[1-2]。近年来科学家在发展新功能的氟树脂和加工应用方面取得重要进展,在此进行介绍。

1.1 通过安全温和的化学反应制备模块化和易加工的新型含氟聚合物

聚四氟乙烯(PTFE)的高结晶度和低溶解性导致不能采用简单的熔融和溶液浇铸技术进行加工。为了解决聚四氟乙烯的加工问题,已经制造了许多其他氟树脂,包括FEP、PFA、PVDF 和ETFE等。PVDF 可以很容易通过熔融加工并溶解在一定有机溶剂中,这样可使PVDF 成膜,但PVDF 的耐热性和耐化学腐蚀性大大降低。FEP和PFA具有全部碳氟键和侧链含有全氟烷基,因此它们耐热性和耐化学腐蚀性好,并且聚合物结晶度较低,可进行熔融加工,然而FEP和PFA仍不溶于有机或含氟溶剂。C—F 键的惰性是全氟有机材料特殊性能的基石,但这也使得全氟有机材料的功能化变得困难。有机氟材料的功能化通常是通过共价交联和表面改性。共价交联是降低材料在应力作用下蠕变和变形的常用方法,目前聚四氟乙烯是通过电离辐射或等离子体处理使小分子共价附着到聚合物表面,但这些苛刻交联条件给含氟聚合物的应用带来困难。含氟聚合物研究的一个重要挑战是含氟单体的安全性,四氟乙烯易爆炸和不能运输,这给学术界开展含氟聚合物的研究带来极大困难。此外,许多含氟聚合物是通过乳液聚合制备,在乳液聚合反应中需要使用含氟表面活性剂全氟辛酸(PFOA)作为分散剂。自20 世纪90 年代中期以来,发现PFOA 具有极强的持久性,在生物体内具有很高的生物累积,动物实验表明PFOA 有致癌作用并会影响肝脏,因此国际上已禁用全氟辛酸。后来世界各国的学术界和工业界致力于研制小于6个碳全氟链且具有全氟辛酸性能的含氟表面活性剂,美国3M和杜邦公司已将短氟烷基链的表面活性剂应用于含氟聚合物的生产。但近来发现这些短氟烷基链的表面活性剂也有生物累积性,因此国际上也提出禁用短氟烷基链的表面活性剂。

图1 氟树脂

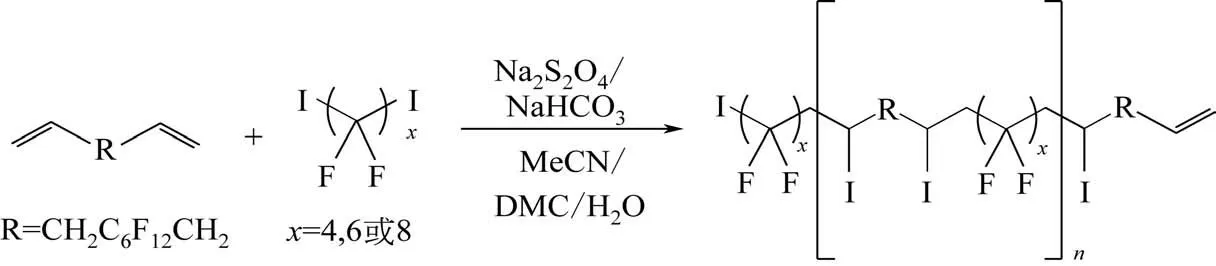

图2 阶梯增长的全氟烷基碘-烯聚合反应

为了解决以上提及的含氟聚合物制备、加工和应用面临的问题,美国加州大学洛杉矶分校的科学家最近报道了在温和反应条件下使用安全和商品化单体及无需表面活性剂制备可功能化和易加工含氟聚合物的方法[3]。该方法使用的两种单体为全氟烷基二碘和碳氢二烯,研究者经过仔细文献调研和反复实验探索后,采用中国科学院上海有机化学研究所黄维垣教授20 世纪80 年代发展的亚磺化脱卤反应条件作为聚合反应的引发体系,见图2。这种阶梯生长的碘-烯聚合反应条件温和,单体可在氧气和水存在下进行聚合得到高分子量的含氟聚合物(>100000),聚合物的氟质量分数可高达59%。该含氟聚合物结构是在每个重复单元的主链安装两个碘原子,可极化的碘原子增强了聚合物的加工性,加工后碘原子容易去除,从而可得到热稳定性的含氟聚合物。功能化二烯进行聚合反应可得到生物可降解的含氟聚合物。更为重要的是,含氟聚合物功能化(后修饰)和交联可通过碘原子的SN2 取代反应或C—I 键的均裂反应进行,从而得到一系列高性能的有机氟材料。

1.2 电活性含氟聚合物

电活性聚合物(EAPs)是通过改变其形状和尺寸等物理性质对电刺激产生响应的聚合物,现已广泛应用印刷存储器、传感器、执行器、人造肌肉和能量存储等设备中。1969 年Kawai[4]发现了拉伸极化的聚偏氟乙烯(PVDF)薄膜具有压电效应,拉开了对PVDF 电活性行为研究的序幕。1971 年Bergman 等研究表明定向和极化的PVDF 薄膜也表现出热电性能。随后Tamura 等证明了极化拉伸的聚偏氟乙烯薄膜具有铁电特性。聚偏氟乙烯优异的压电、热电和铁电特性是由偏氟乙烯单体单元(CH2—CF2)的强电偶极矩(5×10-30~8×10-30C·m)所致,而强电偶极矩则是由于氟原子的强电负性决定的。聚偏氟乙烯具有高度结晶性,聚偏氟乙烯的晶相对电活性起到了主要作用。根据聚偏氟乙烯链中晶格和晶胞的结构,可以将其分为α、β、γ、δ和ε 五种不同晶型。20 世纪80 年代初期,Higashihata 等和Ohigashi 等发现含有80%偏氟乙烯的聚(偏氟乙烯-三氟乙烯)共聚物[P(VDF-TrFE),见图3]薄膜表现出比聚偏氟乙烯更高的压电特性,并且这些膜无需经过定向处理即可表现出强的铁电特性。此后近20 多年,研究工作一直集中在聚(偏氟乙烯-三氟乙烯)共聚物的电活性性能,而对聚偏氟乙烯均聚物的研究则较少[5]。近年来,科学家开展了加入第三单体的聚(偏氟乙烯-三氟乙烯-M)三元共聚物的电活性研究。研究表明改变三元共聚物链的微观结构对三元共聚物的晶相有重大影响,这可能会导致弛豫铁电行为(RFE)。三元共聚物的电活性主要是由三元单体沿聚合物链的分布、三元单体单元进入晶格的能力以及其偶极矩决定的。聚[偏氟乙烯-三氟乙烯-(1-氯-1-氟乙烯)][P(VDF-TrFE-HCFO-1131,见图3]和聚(偏氟乙烯-三氟乙烯-三氟氯乙烯)三元共聚物[P(VDF-TrFECTFE),见图3]表现出最好的弛豫铁电性能。

1.3 用于燃料电池的新型全氟磺酸聚合物

从燃料电池的发展历史来看,全氟离子导电聚合物极大地改善了聚合物电解质燃料电池(PEFC)的性能。一系列全氟磺酸(PFSA)离子导电聚合物已商业化,代表产品是杜邦公司的Nafion,见图4[6]。这些全氟磺酸聚合物用作膜电极组件中的膜和催化剂黏合剂。全氟磺酸聚合物由两个关键化学结构组成:聚四氟乙烯主链和全氟烷基磺酸侧链。聚四氟乙烯主链的微相与全氟烷基磺酸侧链分离,从而在疏水性半晶状基质中形成相互连接的亲水性离子导电区。聚四氟乙烯基质中的微晶会减少自由体积分数(FFV),增加迂曲度并最终限制气体在基质中的扩散。这些结构特性使Nafion(PFSAs)具有卓越的离子电导率和低渗透性,从而使其成为理想的PEFC 膜。但对于电极中催化剂黏合剂来讲,黏合剂的低气体渗透率将增大在电极中气体(氧气)质量传输损耗,从而限制了PFFC 的性能。最近美国纽约大学的科学家研制出了一种高气体透过率和与Nafion相似的质子传导路径类似的全氟磺酸离子导电聚合物[7]。这种材料的设计策略是用具有取代基的全氟烷基代替Nafion 中的线性聚四氟乙烯主链,从而破坏基质的结晶度并增加其自由体积分数。该团队在前期研究工作的基础上,制备了全氟-(2-亚甲基-4-甲基-1,3-二氧戊环)(PFMMD)与全氟(4-甲基-3,6-二氧杂-7-辛烯)磺酰氟(PFSVE)的共聚物,然后经水解得到全氟磺酸离子导电聚合物PFMMD-co-PFSA,见图4。与Nafion 结构不同,该聚合物以全氟(2-亚甲基-4-甲基-1,3-二氧环烷)为主链。新的主链结构使聚合物为玻璃状无定形基质,这些结构变化显著提高了气体渗透性,仅略微降低质子传导率,这将极大地增强其在燃料电池中运输氧气的能力。与Nafion制造的催化剂层比较来看,由于具有高电导率和气体渗透性,用高磺酸根含量的PFMMD-co-PFSA制备的催化剂层均表现出更高的燃料电池性能(在给定电势下,电流密度提高了22%)。

图3 电活性含氟共聚物

图4 全氟磺酸聚合物

1.4 力学性能可调的聚四氟乙烯3D打印(墨水直写)

聚四氟乙烯部件的制造通常使用聚四氟乙烯粉末,经过压缩、烧结、机械加工和糊料挤塑的工艺流程。由于制造部件过程中需要模具等定制工具,导致这些工艺的制造成本较高。此外,现有的聚四氟乙烯加工工艺还会产生大量不可回收的废物,这增加了聚四氟乙烯部件的制造成本。在过去的十年中,增材制造技术(AM)由于能够快速创建复杂且可定制的形状而成为一项突破性技术。广泛使用的增材制造技术包括熔丝制造(FFF)、立体光刻和墨水直写(DIW)。这些技术已应用到从生物医学植入物到软机器人的制造。尽管许多聚合物可以应用于增材制造技术,但由于聚四氟乙烯的高熔融黏度导致其不能融化和挤出,所以聚四氟乙烯不能应用于FFF 等基于喷嘴的3D打印。

2019 年,美国约翰霍普金斯大学科学家首次报道了通过低温喷嘴墨水直写技术对聚四氟乙烯进行3D打印[8]。该技术的创新在于发展了一种全新的剪切稀化油墨和热处理工艺,见图5。该油墨是将表面活性剂稳定的聚四氟乙烯纳米颗粒的水性分散液与黏合添加剂结合在一起。打印完成后,通过多级热处理除去表面活性剂和黏合添加剂,在热处理过程中同时熔合聚四氟乙烯纳米颗粒,以获得最终的纯聚四氟乙烯结构。通过3D 打印出来的聚四氟乙烯部件的力学性能与压缩模压聚四氟乙烯得到的部件类似,并且还发现通过调整油墨成分和工艺参数,可以获得力学性能可调的PTFE部件。由于3D打印技术成本低、浪费低、可放大和制造复杂度远超过传统方法的部件,PTFE 的3D 打印技术将为PTFE的应用提供广阔前景。

图5 力学性能可调的聚四氟乙烯(PTFE)3D打印

2 氟橡胶

含氟橡胶起始于1955 年美国Kellogg 公司为满足国防工业需求研制的偏氟乙烯(CH2====CF2,VDF)和三氟氯乙烯(CF2====CFCl,CTFE)的共聚物。为了提高氟橡胶的耐热和耐化学介质性能,1960 年代美国杜邦公司相继发展出偏氟乙烯与全氟烯烃的共聚物:偏氟乙烯与六氟丙烯(CF3—CF====CF2,HFP)二元共聚物(VDF-HFP, Viton A,见图6)及偏氟乙烯、六氟丙烯与四氟乙烯(CF2====CF2,TFE)三元共聚物(VDF-HFP-TFE,Viton B,见图6)。杜邦公司发展的Viton A 和Viton B 两类氟橡胶从诞生起至今一直是全世界生产和销售量最大的氟橡胶。氟橡胶作为高性能、低渗透的密封材料,在汽车等工业得到了广泛的应用,目前60%~70%的氟橡胶均用于汽车工业,由此产生的废旧氟橡胶也将对环境的治理产生影响。近年来,废旧氟橡胶的处理及再生逐渐引起人们的重视。在此本文作者将结合自己的研究结果,阐述氟橡胶的制备科学及应用进展。

图6 普通氟橡胶

2.1 过氧化物硫化氟橡胶

网状结构的形成是发挥橡胶弹性的关键所在,含氟生胶需要交联(硫化)才能获得有用和增强的性能。国内外对Viton 型氟橡胶基本采用的是双酚硫化体系,即双酚AF/苄基三苯基氯化磷(BPP)体系。该硫化反应机理为:Viton型氟橡胶在碱作用下脱氟化氢在主链上产生双键[—C(CF3)====CH—],硫化剂在促进剂作用下与主链上的双键发生亲核反应生成硫化键(—CH—CF—O—R)使氟橡胶产生交联。应用研究发现双酚AF/BPP 硫化体系得到橡胶的物理机械和耐介质性能满足不了一些工业需求。目前氟橡胶应用的最大领域是汽车工业(60%~70%的新型汽车发动机都用氟橡胶作曲轴油封),这需要氟橡胶必须耐含辛烷值增高剂甲基特丁基醚(MTBE)的汽油和含50%~100%甲醇等复合介质的汽油。为了满足这些要求,必须发展过氧化物硫化氟橡胶。过氧化物硫化是一个自由基反应,它涉及过氧化物热分解产生自由基,自由基与聚合物链的活化键反应生成聚合物自由基再与交联剂三聚氰酸三烯丙酯(TAIC)等反应形成交联。为了氟橡胶能进行过氧化物硫化,在制备Viton 型氟橡胶的聚合反应中引入了易与自由基反应(含有活性官能团)的硫化单体(CSM)。硫化点单体主要为以下化合物[9]:①全氟烷基乙烯基醚,CF2====CFORF—G(G 为—COOR、—OC6F5、—CN、—Br、—I 等);②含 溴 氟 烯 烃, CF2====CFBr、 CF2====CHBr、CH2====CHCF2CF2Br等。

近年来,意大利苏威公司发展了通过“支化-准活性聚合技术(branching&pseudo-living technology)来制备过氧化物硫化高性能氟橡胶[10]。该聚合技术分为两步:首先利用全氟烷基二碘化物为链转移剂,以严格控制的方式将少量氟化二烯烃(fluorinated di-olefin)加入到聚合反应体系中,氟化二烯烃的第一个双键与生长的自由基反应,在聚合物中留下侧链双键,然后侧链双键与另一个聚合物自由基反应连接两个高聚物,从而使聚合长链分支和聚合物的链端碘原子逐步增长。第二步,预交联结构聚合物中的碘原子在过氧化物作用下与氟化二烯烃进一步发生交联反应(硫化)获得热稳定的交联网络,见图7。“支化-准活性聚合技术”合成的预交联结构的全氟橡胶已经设定了部分网络,不需再加入通常过氧化物硫化所需TAIC 等助交联剂,橡胶的交联网络非常接近全氟化聚合物主链,因此通过该技术制备的氟橡胶耐热和耐化学介质性能好。

2.2 耐低温氟醚橡胶

图7 “支化-准活性聚合技术”制备氟橡胶

Viton 型氟橡胶耐低温性能较差,现主要通过两种改变聚合物结构的方法来改善氟橡胶的耐低温性能:一是提高单体偏氟乙烯(VDF)的含量来改变氟橡胶主链的共聚组成;二是在氟橡胶的侧链中引入柔顺性较好的全氟醚链破坏分子链的规整性,也就是在制备氟橡胶的聚合反应中引入全氟烯醚单体,从而降低氟橡胶的玻璃化温度。如俄罗斯发展的耐低温氟橡胶(CKФ-260HT,见图8)为VDF 和全氟甲基乙烯基醚(PMVE)的共聚物,TR 10 为-30℃,脆性温度为-45℃。美国杜邦公司通过VDF、全氟甲基乙烯基醚(PMVE)、四氟乙烯(TFE)及少量的第四单体共聚得到Viton GLT 系列耐低温氟醚橡(Viton GLT,见图8),其TR 10为-30℃,脆性温度为-45℃。

图8 耐低温偏氟醚橡胶

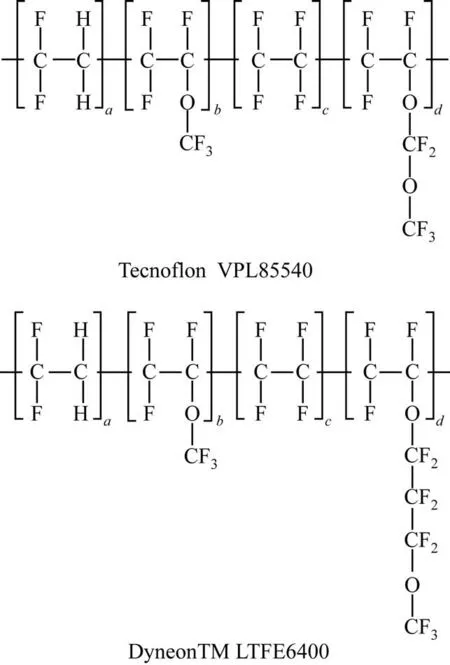

意大利苏威公司(Solvay)研制出一种新型结构的全氟烯醚单体,即全氟甲氧基亚甲基乙烯基醚(CF3OCF2OCF====CF2,MOVE)。基于这种特殊结构的烯醚单体MOVE,苏威公司已推出低温性能优异的偏氟醚橡胶(Tecnoflon®VPL85540,见图9)[11],这类氟醚橡胶TR 10 为-40℃,氟含量可高达64%。美国3M Dyneon 公司发展了新型全氟烯醚单体,即全氟(1-甲氧基丙基乙烯基醚)(PMPVE),通过将该单体引入共聚反应制备出玻璃化转变温度低至-40℃、脆性温度低至-60℃和氟含量高达67% 的耐低温氟橡胶(DyneonTM LTFE6400,见图9)[12]。

近年我国耐低温偏氟醚橡胶的研制取得重大突破。中国科学院上海有机化学研究所、中昊晨光化工研究院有限公司、中蓝晨光化工有限公司、北京航空材料研究院和北京航天材料与工艺研究所联合攻关,通过创制全氟烯醚单体和硫化点单体,研制出过氧化物硫化TR10≤-30℃的耐低温偏氟醚橡胶(图10),该橡胶已实现工程化生产,并在工业上得到应用。在此研究基础上,我国现已研制出耐-40℃的偏氟醚橡胶,目前正在进行工程化研究。

图9 耐低温全氟醚橡胶

图10 国产耐低温偏氟醚橡胶

为了满足航空航天和半导体工业相关部件耐低温和耐强氧化剂密封的需求,意大利苏威公司发展了基于全氟烯醚单体MOVE 的耐低温全氟醚橡胶(Tecnoflon®PFR LT,见图11)[13],该全氟醚生胶的玻璃化转变温度约为-30℃。“Tecnoflon®PFR LT”全氟醚橡胶具有优异的耐低温、优异的压缩永久变形和耐介质性能。

图11 耐低温全氟醚橡胶(Tecnoflon®PFR LT)

2.3 耐高温全氟醚橡胶

1968 年,美国DuPont 公司研制出第一个全氟醚橡胶(Kalrez,见图12)。全氟醚橡胶“Kalrez”是由四氟乙烯(CF2====CF2)、全氟甲基乙烯基醚(CF2====C—OCF3,PMVE)和硫化点单体聚合得到的共聚物[13],Kalrez 是在催化剂作用下由硫化点单体的腈基环化成杂环均三嗪进行交联。该橡胶展现出无与伦比的化学惰性和热稳定性,长期使用温度为280℃,目前最新牌号的“Kalrez”可耐325℃高温、耐各种强氧化性和强腐蚀性介质、各种有机溶剂和油料。近年来意大利苏威公司通过“支化-准活性聚合技术” 发展了耐高温全氟醚橡胶(Tecnoflon®PFR 95HT,见图12)[14],该橡胶采用过氧化物硫化,交联剂为1,6-二乙烯基全氟己烷。Tecnoflon®PFR 95HT的使用温度为-10~300℃,该橡胶的独特过氧化物硫化体系和耐高温特别适合一些充满高温水蒸气的使用环境。

2.4 全氟聚醚基类玻璃橡胶(Vitrimers)

高分子通常可分为热塑性高分子和热固性高分子。热塑性高分子可通过熔融和溶解的方式进行回收利用,但是往往机械强度较低;热固性高分子存在交联网络结构,机械强度较高,但由于不溶不熔,无法回收再用。如何找到完美结合热塑性和热固性高分子两者优点的高分子,一直是高分子科学家们期望攻克的难题。2011 年,法国巴黎市立高等工业物理化学学院Leibler 教授等发展了一种含动态共价键的类玻璃高分子(Vitrimer,张希院士将其译为“类玻璃高分子”),为解决这一难题提供了一条有效途径[15]。类玻璃高分子具有动态网络结构,能够利用动态交联点的交换反应,在保持交联网络的前提下实现自修复和重复加工,这类高分子兼顾了热固性高分子的稳定性和热塑性高分子的可塑性。目前科学家正致力于发展不同种类的类玻璃高分子。

全氟聚醚(PFPEs)是一类在室温下为液体的全氟聚合物[16]。由于该聚合物具有低表面能、良好的氧化和热稳定性、优异的润滑性能、生物惰性、抗辐射性和不燃性,因此全氟聚醚被广泛作为一种氟原料用于制造高性能含氟材料。最近利用全氟聚醚制备类玻璃橡胶(fluorinated vitrimer elastomers)成为研究热点。2018 年比利时根特大学科学家通过全氟聚醚(PFPE)乙烯基胺的无催化胺交换反应制备了含氟类玻璃橡胶[17]。该氟橡胶的制备路线如下(图13):①两端含有羟基的全氟聚醚(PFPE-OH)与乙酰乙酸叔丁酯反应得到全氟聚醚乙酰乙酸酯(PFPE-AA);②三(2-氨基乙基)(TREN)与PFPE-AA 进行交联缩合反即得到含氟类玻璃橡胶(PFPE-VU)。值得指出的是,在该步反应中,过量TREN 中的胺基可与PFPE-VU 中的乙烯基胺在一定温度下发生胺交换反应。该橡胶在室温下具有与普通氟橡胶类似的弹性性能。然而在一定的温度下,PFPE-VU 在不使用添加剂或催化剂的情况下表现出快速的应力松弛,并且由于动态交换反应,具有可再加工性。重复使用多次后,该橡胶的热、力学、流变性能及耐溶剂没有大的变化。

图12 耐高温全氟醚橡胶

图13 全氟聚醚基类玻璃橡胶

3 结语

有机氟材料自问世以来就引起了人们极大的兴趣,有机含氟材料以其优异的性能在众多领域起着不可替代的作用,它的发展始终与高新技术产业和国防军工息息相关,有机氟材料需求仍将以较快的速度增长。随着世界氟化工产业配置的转化,有机氟材料将集中于萤石资源丰富的国家与地区,这将对我国有机氟材料发展带来更多的机遇。发展绿色环保和高效的高性能有机氟材料制备及成型加工方法将是有机氟材料的发展方向。