基于Python语言的燃油箱内置立柱仿真简化模型及其应用

沈安磊,陈学宏,胡正云,王帅,苏卫东

(1.亚普汽车部件股份有限公司,江苏扬州 225009;2.南京航空航天大学机电学院,江苏南京 210016)

0 引言

插电式混合动力汽车(Plug-in Hybrid Electric Vehicle,PHEV)因其低油耗和低排放[1]的特点,在燃油车市场中具有广泛运用。PHEV燃油系统压力和温度较高[2],为了提高油箱刚度,油箱内部布置了立柱结构,内置立柱的合理设计成了控制箱体变形的重要因素。在借助仿真软件对内置立柱进行布置、结构优化等前期设计时[2-5],建立了包含了燃油箱各个主要组成部件的全局仿真模型,模型计算量较大。对于在确定布置方案的基础上进行立柱前期设计的情况,需要考虑材料选型、局部特征优化等问题,方案众多,若全部采用全局模型,计算资源需求巨大。为了提高仿真效率,一种可行的技术路线是采用一种合理的立柱局部仿真模型进行前期方案设计,在此基础上借助全局仿真模型对最终方案的合理性进行仿真验证。

局部仿真技术主要包括子模型、子结构等[6-7]。子结构技术用于线弹性问题,不适用于考虑塑性变形影响的立柱模型。子模型技术中,节点位移驱动技术假定局部特征对全局影响较小,不适用于研究特征优化前后发生刚度变化的立柱结构;面应力驱动子模型技术仅适用于实体单元,对于壳体单元表征的油箱与实体单元表征的内置立柱结构,需要对立柱进行局部分割处理,具有一定的使用局限性。

通过观察多个PHEV燃油箱变形情况可知:(1)高温高压作用下,内置立柱两端的侧向相对变形量较小;(2)内置立柱布置一定时,局部特征优化对立柱承担的载荷影响较小。基于上述现象,且全局模型中箱体等结构对内置立柱的作用载荷由立柱端面与箱体之间的建立的接触对传入,本文作者建立了一种简化模型,该简化模型基于原始的全局仿真模型,即假定立柱的局部特征变化对作用于立柱上的载荷无明显影响。简化模型一端固定,另一端施加源自原始方案全局模型的接触载荷,即接触面上的节点接触力。节点接触力载荷的提取和施加通过Python语言实现。在此基础上,将该模型应用于某燃油箱H型立柱的前期方案验证中,通过对比与全局模型的应力结果差异和计算速度,以验证该模型的适用性。

1 仿真模型

1.1 全局仿真模型

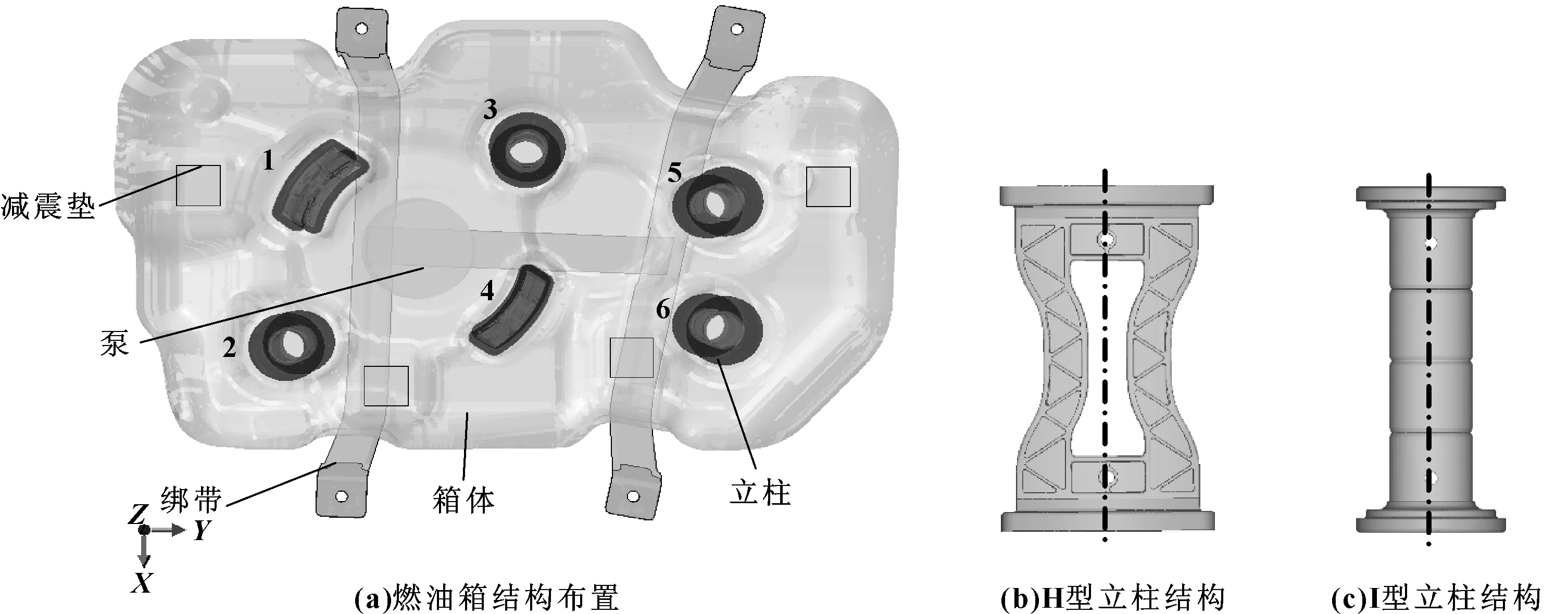

某燃油箱结构主要由油箱壳体、绑带、内置立柱、减震垫和泵等组成,如图1(a)所示。内置立柱分为H型和I型,编号及结构如图1所示。油箱材料为多层HDPE,内置立柱中间段材料为PPA,两端包胶部分为HDPE,钢带材料为H340。燃油箱受载环境温度80 ℃,最大压力为35 kPa,仿真过程考虑材料塑性变形。

图1 某燃油箱结构布置及立柱结构示意

全局模型计算前设置输出节点接触力,以便于简化模型的载荷提取。节点接触力对应为Abaqus中的场输出变量CFORCE[6]。为获得指定区域的节点接触力,在内置立柱和油箱之间定义具有绑定属性的接触关系。在立柱一端对应的箱体连接区域创建单元集和节点集,输出的节点接触力选择为箱体区域对应的节点集。节点集的接触力输出频率为每增量步一次,以考虑加载路径影响。

网格划分、边界条件、工况和其他模型设置同文献[3]。

1.2 立柱仿真简化模型

如图2所示,仿真简化模型包括立柱和一端的箱体接触区域。模型一端固定,另一端施加节点接触力载荷。节点接触力载荷源自原始方案的全局模型。考虑到内置立柱中H型立柱应力较大,其中又以1号立柱应力最大。为减少篇幅,文中简化模型验证工作仅针对应力最大的1号位置的H型立柱。

图2 立柱仿真简化模型组成及边界条件

特别注意的是,整个过程中需要保证该箱体接触区的节点编号与全局模型一致。

1.3 节点接触力传递

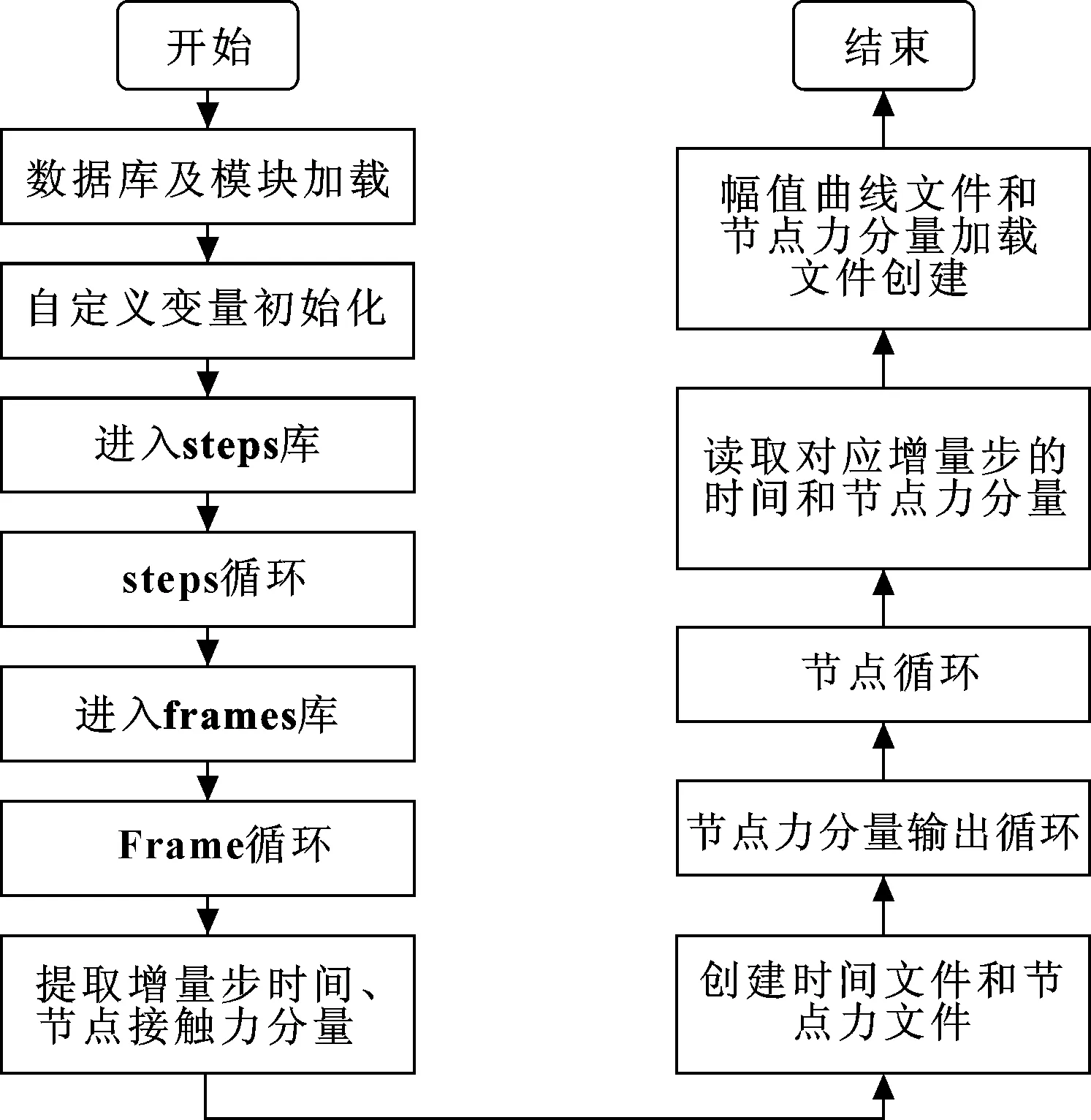

节点接触力的传递流程如图3所示,主要包括两部分工作:(1)从原始方案全局模型输出数据库Odb中提取各个增量步中的接触区域的节点接触力以及各个输出增量步对应的加载时间;(2)将提取的接触力作用于简化模型对应的节点区域。

图3 节点接触力加载流程

结果的提取借助Python语言对odb进行访问。每个增量步的时间对应为frame对象中的成员frameValue,节点接触力对应为fieldoutput对象中的CFORCE。多载荷步加载工况中的相关数据获取,利用循环命令逐步实现。在获取增量步时间时,为后期加载方便,提取的载荷步时间已经换算为总的计算时间。提取的节点接触力文件按输出增量步顺序存储在对应的文件中,以与后续加载文件创建的算法对应。

在创建加载文件时,对节点集中的所有节点和接触力分量创建了赋值曲线和相应的节点力加载文件。其中,幅值曲线文件定义了每个节点各个方向的载荷随总的计算时间的变化,力加载文件则定义了节点集中对应节点的节点力加载情况。

2 结果验证与分析

2.1 模型验证

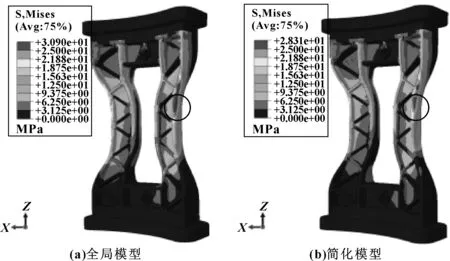

原始方案的全局仿真模型和仿真简化模型对应的1号H立柱应力分布情况如图4所示。简化模型和全局仿真模型的应力分布趋势相同,最大位置皆为图中右上角区域。全局模型最大应力为30.9 MPa,简化方案的计算结果偏小,为28.3 MPa。

图4 原始方案1号内置立柱应力分布云图

为分析可能的误差来源,对接触力传递过程的准确性进行了验证。表1统计了立柱接触面上的合力情况,可知简化模型在接触面上获取的力与原始模型几乎一致。由此可见,该简化模型的误差主要源自底部的固定约束假定,而这与全局模型中底部区域可能存在的微小偏转存在差异,但应力结果相差仅为1.6 MPa(约为-5.2%),简化模型仿真精度较高。

表1 接触面合力结果汇总 N

2.2 算例验证

由上述结果可知,原始H型立柱最大应力位置偏上,为了控制H型立柱在极端情况下的破坏位置,改进方案在原始方案的中间位置,即图2示意的特征优化区域,增设了不同深度的凹槽。为验证简化模型在改进方案中的适用性,选取了两组截面尺寸变动较大的方案:方案1凹槽深度为1.8 mm,方案2凹槽深度为3.6 mm。

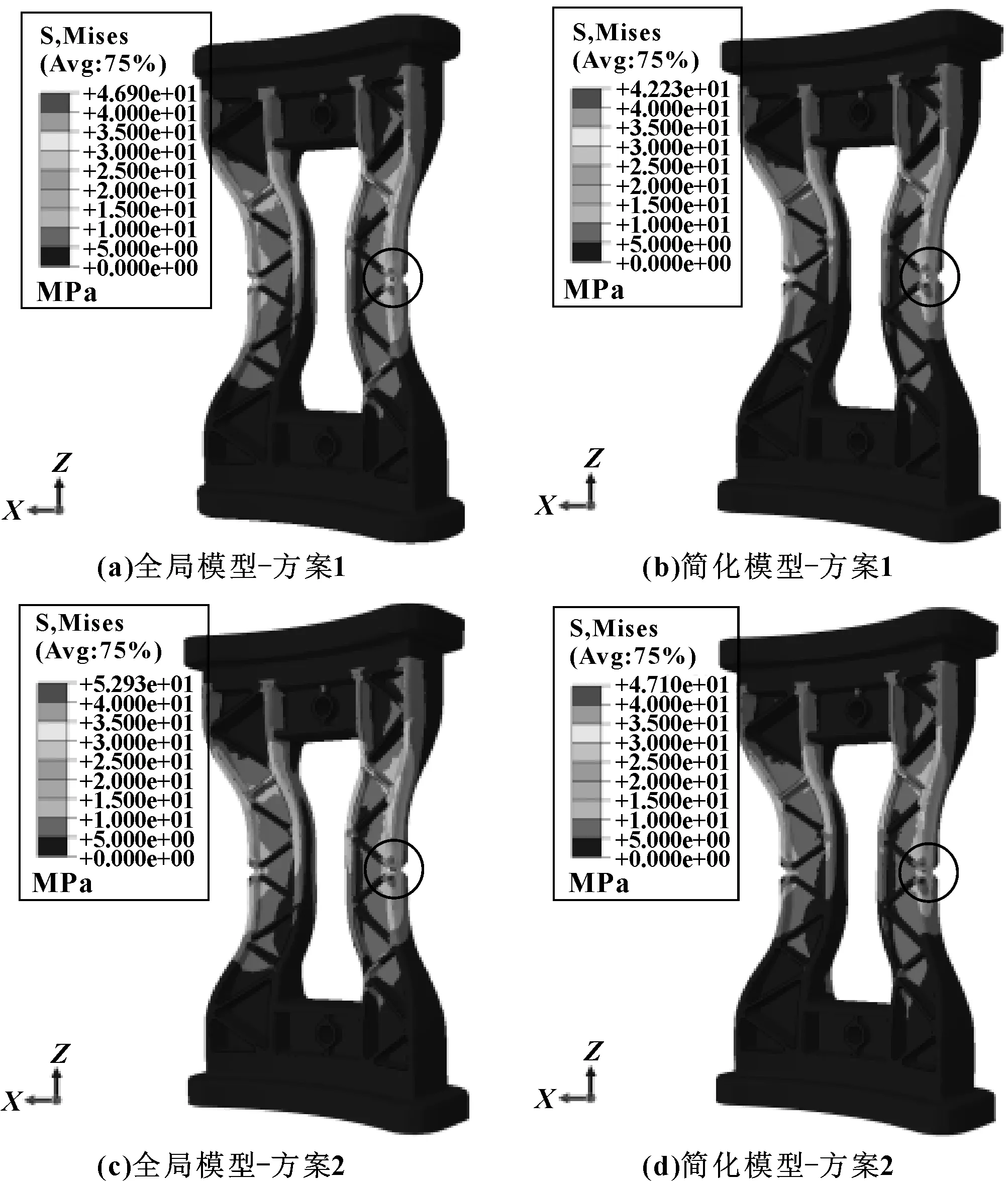

两种仿真模型得到的1号立柱的应力结果如图5所示。在改进方案的应用中,简化模型的应力分布情况与对应方案的全局模型结果相近,应力最大值皆位于图中圈出的凹槽区域内。

图5 改进方案立柱应力分布

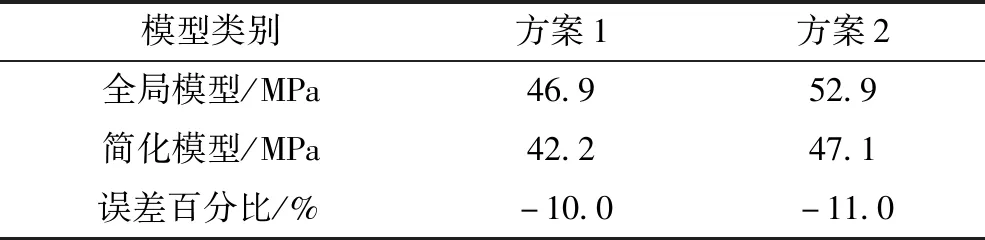

表2统计了改进方案中两种仿真模型的最大应力结果,其中方案1、方案2的简化模型节点接触力源自原始方案的模型。比较两种模型的计算结果可知,简化模型的应力值偏小,但即使在截面变化较大的方案2中,仍能达到近90%的仿真精度。

表2 1号H杆最大应力结果汇总

此外,以H型内置立柱的原始方案为例,比较了两种模型的资源使用情况,结果如表3所示。单元数量上,全局模型单元总数约为390.7万个,简化模型单元约为75.2万个;计算时间上,单个全局模型的CPU计算时间约为单个简化模型的20倍。可见,简化模型在用于立柱结构的前期方案时,将具有巨大的资源优势。

表3 原始方案两种模型计算效率对比

3 结论

(1)建立了一种基于Python语言的Abaqus内置立柱仿真简化模型,模型能够考虑加载路径对内置立柱力学特性的影响;

(2)通过与全局仿真模型对比可知,该简化模型对H型立柱具有较高的应力仿真精度(接近90%),能够在保证计算效率的同时显著提高内置立柱前期设计时的仿真效率;

(3)该仿真简化模型及建模方法可用于燃油箱内置立柱的前期方案设计中,也可为其他同类设计提供参考。