MVR-MBR-活性炭工艺处理稳定化飞灰渗滤液工程实例

徐鹏飞

(中冶华天南京工程技术有限公司, 南京 210000)

生活垃圾焚烧时, 部分细微颗粒随着气流进入尾气处理工段中, 在除尘装置(通常为静电除尘器或布袋除尘器)被捕集, 这部分细微颗粒物即为生活垃圾焚烧飞灰[1]。 飞灰富集了较高浓度的挥发态重金属, 且焚烧改变了其形态, 使其转化为更易迁移的形式。 飞灰中含有较高浸出浓度的铅、 铜、镉、 锌等重金属及盐类, 以及高毒性有机物如呋喃、 多环芳烃等, 多数国家已经明确规定垃圾焚烧飞灰为危险废物, 飞灰的处置必须严格按照危险废物的标准进行[2]。 GB 16889—2008《生活垃圾填埋场污染控制标准》中明确飞灰中有害物质需通过强化预处理手段减少其浸出毒性并达到相关标准后,其稳定化产物可以进入生活垃圾填埋场单独分区填埋[3]。 常见的焚烧飞灰稳定化方式包括水泥固化、磷酸或磷酸盐稳定化、 硫化物稳定化以及有机螯合剂稳定化等。 其中, 有机螯合剂通过与飞灰中的重金属发生螯合反应实现重金属的稳定化, 不仅药剂使用量少, 同时具有增容体积小及稳定效果好等优点, 广泛应用于飞灰的稳定化处理中[4-7]。

飞灰本身含水率较低, 基本不会渗出渗滤液,渗滤液来源主要是填埋作业中的降雨, 在填埋的过程中, 堆体中超过持水率的水作为渗滤液排出。 目前, 国内此类稳定化飞灰填埋场的建设刚刚起步,对此尚缺乏专门的研究, 更无专门的设计标准与规范, 大都参考生活垃圾填埋场相关标准与规范。 因此, 飞灰渗滤液的处理工艺设计也缺乏相关标准与规范, 处理工程运行缺乏相关的经验参考。 南方某填埋场为专门的稳定化飞灰填埋场, 稳定化飞灰经检测达到GB 16889—2008 中规定的入场条件后进入该填埋场进行填埋。 本文对该飞灰渗滤液处理系统进行介绍, 对运行数据进行分析, 为飞灰渗滤液的处理工艺设计提供技术参考。

1 工程概况

南方某稳定化飞灰填埋场一期占地面积19.06万m2, 其中飞灰填埋库区7.29 万m2, 填埋库容30万m3, 使用年限为5 a, 平均填埋量为135 t/d。 飞灰在生活垃圾焚烧厂内进行有机螯合剂稳定化处理, 达到GB 16889—2008 中6.3 条的规定后, 进入飞灰填埋场填埋。 飞灰渗滤液主要来源于填埋过程中降雨, 主要污染物为氯离子、 COD、 NH3-N等。 本工程设计采用MVR-MBR-活性炭组合工艺处理飞灰渗滤液, 出水达到GB 16889—2008 中表2 限值要求后, 排至焚烧厂用作回用水。

2 设计规模及水质

2.1 设计规模

本工程渗滤液设计处理规模为48 m3/d。

2.2 设计水质

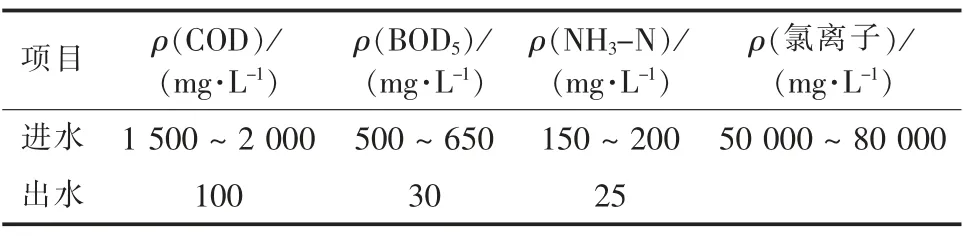

本工程进水为飞灰填埋作业过程中产生的渗滤液, 同生活垃圾填埋场渗滤液不同, 本工程的飞灰渗滤液具有高盐、 高氯离子、 高COD 和高NH3-N等特征。 出水排至焚烧厂用作回用水, 水质要求达到GB 16889—2008 中表2 限值要求, 具体指标要求如表1 所示。

表1 设计进出水水质Tab.1 Design influent and effluent water quality

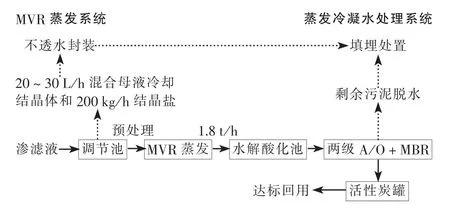

3 飞灰渗滤液处理工艺

由飞灰渗滤液水质特征可知, 飞灰渗滤液较难处理, 主要需解决2 个难点问题: ①水质高盐问题; ②去除较高浓度的COD、 NH3-N, 确保水质达标排放。 虽然GB 16889—2008 表2 中对盐分无要求, 但高盐水质大大限制了处理工艺的选择, 导致常用的生化处理技术和膜分离技术都无法正常运行。 为确保工艺的正常运行, 需先进行脱盐处理,目前仅有蒸发技术适用于去除高盐问题[8]。 根据上述渗滤液水质特征, 确定本工程采用MVR-MBR-活性炭的处理工艺, 具体工艺流程如图1 所示。

图1 飞灰渗滤液处理工艺Fig.1 Treatment process of fly ash leachate

渗滤液首先进入调节池进行水质、 水量调节,然后泵提至MVR 蒸发系统脱盐, 以利于后续生化处理, 同时部分重金属也随结晶盐去除。 蒸发冷凝水首先进行水解酸化, 改善废水可生化性, 随后进入MBR 一体化工艺单元, 具体为两级A/O 和内置式平板微滤膜工艺。 水解酸化池出水进入两级A/O, 降解COD 等有机物, 并发生硝化反应, 将NH3-N 转变为硝态氮, 二级好氧池混合液分别回流至两级缺氧池, 通过反硝化达到去除总氮的目的。 在二级好氧池内设内置式平板微滤膜, 微生物被完全截流在生化系统内, 可有效提高污水中的活性污泥浓度, 提升对COD 等的去除效果, 保证了良好的出水水质, 且对进水负荷的变化有很好的适应性; 同时, 通过膜的高效分离作用, 使出水悬浮物和浊度极低。 在膜组件的底部采用大气泡曝气产生紊流, 以冲刷膜表面并促使累积在膜表面的颗粒脱落, 控制膜污染, 提供好氧细菌生物降解所需要的氧气[9-10]。 活性炭滤罐内部装填石英砂垫层及优质活性炭滤层, 能够吸附去除小分子有机物、 异味、 胶体、 色素及重金属离子等污染物质。

4 主要构筑物及设计参数

(1) MVR 主体蒸发设备。 采用强制循环蒸发+FC 结晶器, 整体过程采用晶种法运行。 主要设备包括加热器、 结晶器、 压缩机、 循环泵、 预热器、冷凝器和其他的泵阀、 管道、 支架装置构成。

蒸发加热器。 1 台, 规格为DN 900 mm×7 718 mm, 总换热面积为185 m2。 换热管外径为32 mm,壁厚1.5 mm。 管板采用一体式高强度管板, 材质为钛复合316L 材质。

FC结晶分离器。 1 台, 规格为DN 1 800 mm×6 103 mm, TA2 材质, 全容积为16 m3。

蒸汽压缩机。 2 台国产三叶轮罗茨压缩机, 温升为8.8 ℃, 串联使用, 叶轮和壳体材质为镍基合金钢。 均为变频控制, 功率分别为75 和55 kW。

强制循环泵。 1 台, 流量为900 m3/h, 扬程为4 m, 功率为45 kW。

冷凝水预热器。 1 台, 采用板式换热器, 利用蒸发冷凝水将原液预热, 换热面积为5 m2。

不凝气冷凝器。 1 台, 采用板式换热器, 换热面积为1.2 m2。

(2) 水解酸化池。 2 座, 尺寸分别为1.70 m×2.50 m×3.80 m 和1.05 m×2.50 m×3.80 m(与一级缺氧池合建), 有效水深为3.5 m, 不锈钢304 材质, 水力停留时间为12 h。 设潜水搅拌机1 台, 功率为1.5 kW。

(3) 一级缺氧池。 与水解酸化池一个池体, 分2 格布置。 尺寸为0.65 m×2.50 m×3.80 m, 有效水深为3.50 m, 不锈钢304 材质, 水力停留时间为3 h。 设潜水搅拌机1 台, 功率为1.5 kW。

(4) 一级好氧池。 尺寸为1.20 m×2.50 m×3.80 m, 有效水深为3.50 m, 不锈钢304 材质, 水力停留时间为5 h。 设管式微孔曝气器1 套; 曝气风机2 台, 流量为1.8 m3/min, 风压为30 kPa, 功率为2.2 kW, 负责一级好氧池和MBR 膜组件曝气。

(5) 二级缺氧池。 与一级好氧池一个池体, 分2 格布置。 尺寸为0.50 m×2.50 m×3.80 m, 有效水深为3.50 m, 不锈钢304 材质, 水力停留时间为2 h。 设潜水搅拌机1 台, 功率为1.5 kW。

(6) 二级好氧池兼膜池。 尺寸为1.80 m×2.50 m×3.80 m, 有效水深为3.50 m, 不锈钢304 材质,水力停留时间为8 h。 设管式微孔曝气器1 套; 膜组件1 套, 膜材质PVDF, 支架材质SS304, 通量为400 L/(m2·d), 总面积为120 m2; 潜水回流泵2台, 流量为8 m3/h, 扬程为10 m, 功率为0.55 kW; 自吸泵2 台, 流量为2.5 m3/h, 扬程为10 m,吸程为4 m, 功率为0.55 kW; 膜组件在线清洗系统包括: PE 罐1 个400 L, 计量泵2 台, 流量为720 L/h, 扬程为8 m。

(7) 乙酸钠投加系统。 PE 罐1 个400 L, 计量泵2 台, 流量为100 L/h, 扬程为8 m。

(8) 活性炭罐。 1 座, 尺寸为φ 1 000 mm×4 000 mm, 采用粒径为2 ~4 mm 的煤质颗粒活性炭, 活性炭装填高度约为2.4 m。 设反洗水泵1 台, 流量为15 m3/h, 扬程为15 m, 功率为1.5 kW; 反洗风机1 台, 风量为0.25 m3/min, 风压为40 kPa, 功率为0.37 kW。

5 工程设计特点

(1) 针对飞灰渗滤液高盐问题, 采用强制循环蒸发浓缩工艺, 将盐分脱除的同时可去除部分COD 和NH3-N。 该工艺可以有效实现长周期抗结垢运行, 清洗周期能达6 个月以上。

(2) 蒸发冷凝水采用完整的生化处理工艺, 包括水解酸化、 两级A/O 和内置平板膜工艺, 具有工艺成熟可靠、 运行成本低等特点。

(3) 深度处理采用活性炭保障工艺。 利用活性炭对COD、 色度、 重金属等的吸附过滤作用, 可保障出水达到GB 16889—2008 中表2 限值要求。

6 工程运行效果

经定期抽检发现, 渗滤液原液中COD、 NH3-N和氯离子含量均较高, 重金属含量较低。 通过MVR蒸发结晶, 冷凝水的氯离子质量浓度基本降至200 ~300 mg/L, 说明MVR 蒸发设备可有效去除渗滤液盐分, 同时冷凝水重金属均已达到排放标准。 以2018年7 月2 日水质检测结果为例, 水质情况见表2。

表2 渗滤液原液和冷凝水水质Tab. 2 Quality of leachate raw liquid and condensate water

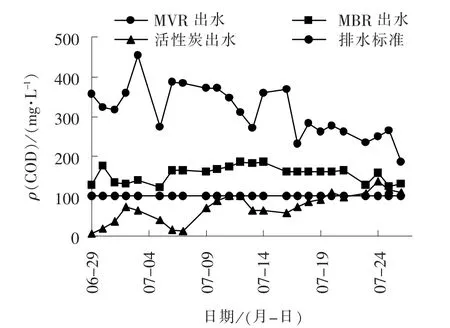

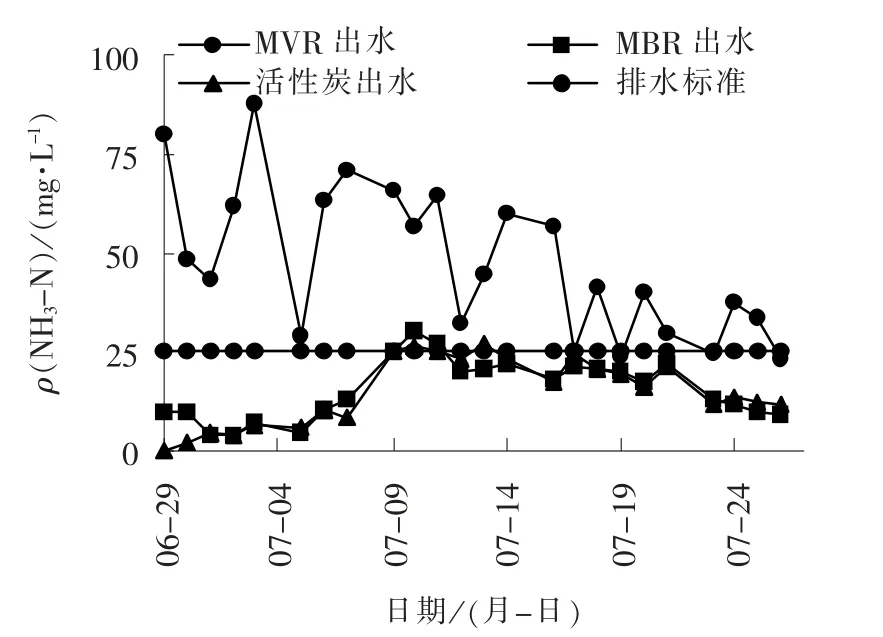

通过一段时间内渗滤液原液和冷凝水的水质对比, 发现渗滤液经蒸发处理后, COD 和NH3-N 均有一定程度的降低, 且去除率稳定。 此外由于调节池渗滤液不具备良好的取样条件及填埋场现场试验条件限制, 因此, 渗滤液处理系统运行期间, 每日只对MVR 出水、 MBR 出水、 活性炭出水的COD和NH3-N 进行自检, 2019 年6 月29 日至7 月26日的检测数据如图2 和图3 所示。

图2 各工段出水COD 浓度Fig.2 COD concentration in effluent water of different sections

图3 各工段出水NH3-N 浓度Fig.3 NH3-N concentration in effluent water of different sections

由图2 和图3 可知, 虽然MVR 出水COD 和NH3-N 波动性较大, 无明显规律性, 但MBR 出水COD 和NH3-N 均相对稳定, 说明MBR 工艺有一定的抗冲击负荷能力; MBR 出水COD 均高于排放标准, 须增加活性炭等物化处理工艺; MBR 出水NH3-N 基本达到排放标准, 活性炭对NH3-N 基本无吸附效果。

综上所述, 该渗滤液处理工艺可行, 飞灰渗滤液经处理后能够稳定达标排放。 但需注意的是, 在运行过程中, 由于冷凝水可生化性低, 为维持较好的污泥活性, 需定期投加葡萄糖、 磷酸二氢钾等营养物质, 以维持适应于微生物生存的碳氮磷比; 在冬季时, 由于生物活性的降低, 需要投加硝化菌剂,以维持较高的NH3-N 去除率。 因此, 将冷凝水通过生化工艺处理, 虽然可去除部分COD 和NH3-N, 但同时也造成操作复杂、 运行费用高等问题。

7 结语

(1) 采用MVR-MBR-活性炭工艺处理稳定化飞灰渗滤液, 处理出水能够稳定达标, 满足GB 16889—2008 中表2 排放限值要求。

(2) 蒸发冷凝水仅通过生化工艺处理后无法达到排放标准, 必须增加活性炭等物化处理工艺, 但同时, 由于活性炭吸附周期较短, 且活性炭废弃后需作为危废进行处置, 易造成运行费用的增加。

(3) 冷凝水可生化性较低, 通过生化处理虽可去除部分COD 和NH3-N, 同时也引起操作复杂、运行费用高等问题。 建议在今后的工艺设计中, 针对脱盐后的蒸发冷凝水进一步考虑可替代生化法的物化处理工艺, 如NF、 RO、 芬顿等。