定向高位裂隙长钻孔施工工艺应用

李宝军,黄兴利,焦博朋

(陕西黄陵二号煤矿有限公司,陕西 延安 727307)

0 引言

黄陵二号煤矿属高瓦斯矿井,同时又伴有全行业极为罕见的油型气灾害。油型气与煤层瓦斯不同,其储集层是煤层顶底板的砂岩层,赋存状态以游离态为主,揭露后快速逸散[1-3]。工作面在回采期间,2号煤层下部的3号煤层及其围岩受2号煤层采动影响,致使大量瓦斯(油型气)解吸并向采空区逸散,采空区瓦斯沿着顶板裂隙向上部离层的裂隙去运移,而高位裂隙钻孔就是在综采工作面回风巷顶板向煤层顶板施工的钻孔。高位裂隙钻孔瓦斯抽放就是利用工作面回采采动压力形成的裂隙作为通道,在抽采负压的作用下,瓦斯沿着裂隙流到抽采管路中[4-7]。为了加强综采面采空区瓦斯治理力度,防止上隅角瓦斯超限,自矿井建矿以来一直采用普通钻机每间隔50 m在回风巷施工一组高位裂隙钻孔进行瓦斯抽放。而用普通钻机施工的钻孔存在钻孔数量多、施工工作量大、单孔深度不足、孔径小、钻孔轨迹不可控、人员投入多、钻孔利用率低、钻孔抽采时间短、瓦斯抽采量低等诸多问题。

为解决上述问题,拟采用ZDY6000LD煤矿用履带式全液压坑道钻机,以二号煤矿207工作面为例,进行顶板高位定向长钻孔施工,用于替代传统高位裂隙钻孔,以达到高效精准抽采上隅角瓦斯的目的。其中ZDY6000LD钻机在顺煤层钻孔钻进技术已成熟应用,但顶板全岩石定向长钻孔施工工艺存在较多问题。

1 工程概况

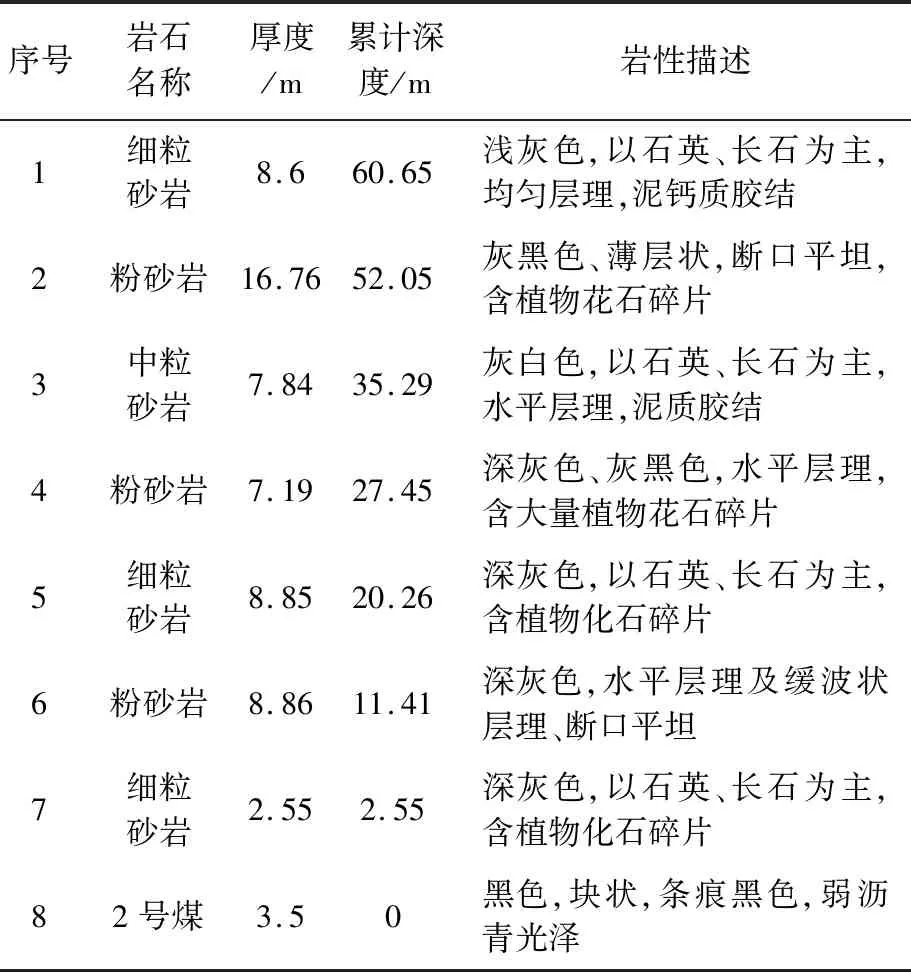

207工作面位于二盘区的东北部,北至二、四盘区分界,南至北一一号辅运大巷,西部紧邻205工作面采空区,东部紧邻209工作面,工作面可采长度4 366 m,煤层为一单斜构造,倾向西北,地层倾角0~1°,工作面顶板岩性情况见表1。工作面采用U型通风方式,随着工作面的推进,需要对各联络巷及进风联巷里段(辅运巷)进行封闭。经煤层基础参数测定,工作面抽采前煤层瓦斯含量1.13~5.38 m3/t,抽采后煤层瓦斯含量为0.73~2.85 m3/t,

表1 207工作面顶板岩性情况

相对瓦斯涌出量3.38 m3/t,绝对瓦斯涌出量为24.6 m3/min。工作面生产期间瓦斯来源主要为落煤期间产生的瓦斯及采空区瓦斯,瓦斯管理重点为上隅角,治理重点为采空区瓦斯抽采,主要措施是上隅角插管抽采及高位裂隙抽采。

2 施工工艺

采用ZDY6000LD定向钻机钻进过程中,遇到了钻进阻力大、泥浆泵憋压等情况,钻孔单班进尺在30 m左右。为了提高钻孔施工进度,在对钻孔轨迹进行合理控制的基础上,进行了定向钻机采用回转工艺施工钻孔试验,进行了钻孔达到目标层位后采用定向钻机普钻钻杆回转工艺试验,并安装了钻杆单向阀,探索出了定向长钻孔高位裂隙瓦斯抽采钻孔施工工艺。

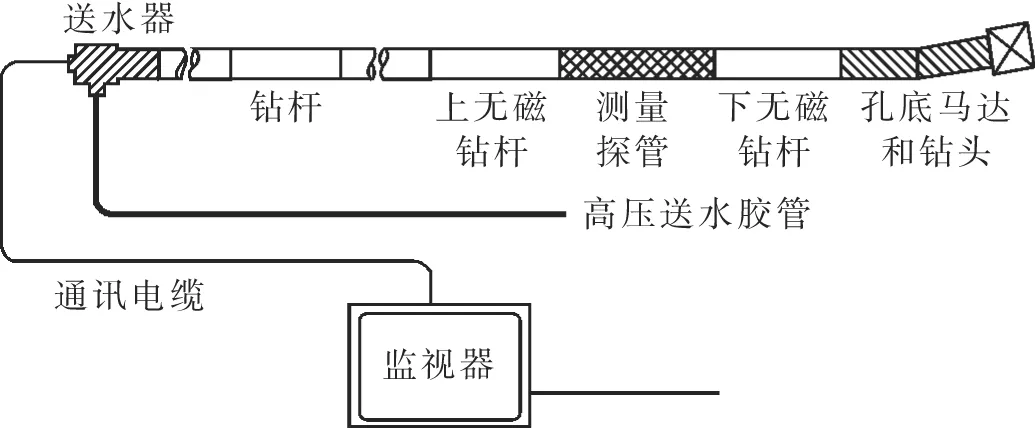

2.1 钻孔轨迹控制

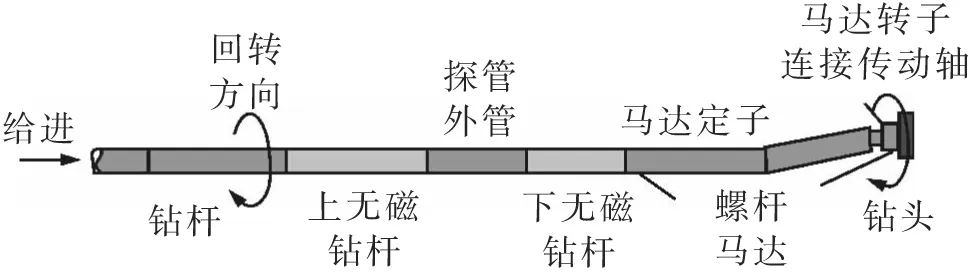

为了确保钻孔精确施工,作业人员在开孔前对测量设备进行检查,按照要求进行密封及调整工具面,施工期间作业人员按照钻孔设计参数,采用YHD2-1000(A)随钻测量装置每隔3 m对钻孔施工数据进行调整,做到钻孔施工严格按照设计要求进行施工。YHD2-1000随钻测量系统连接示意,如图1所示。

图1 YHD2-1000随钻测量系统连接示意

2.2 工艺对比

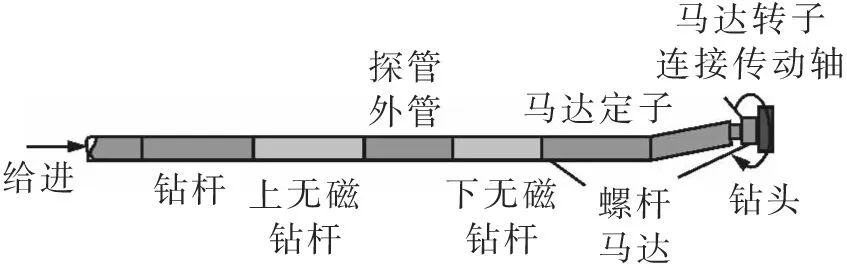

定向钻机施工工艺:传统的定向钻机施工工艺(图2)是采用螺杆钻具进行钻进,不需要钻杆旋转。泥浆泵输出冲洗液进入螺杆马达,在马达进出口形成一定压力差,马达的定子固定,转子在压力冲洗液驱动下绕定子轴线做行星运动,万向轴把转子行星运动中的自转部分传递给传动轴,使传动轴作定轴运动,以驱动它下端的钻头,从而达到钻进的目的[8-10]。该种钻进工艺主要用于钻孔造斜和轨迹纠偏。

图2 传统的定向钻机施工工艺

定向钻机回转施工工艺:工艺示意图如图3所示,是采用泥浆泵高压输出的冲洗液推动马达转子旋转,通过万向轴和传动轴将转速和扭矩传递给钻头,泥浆泵向孔底马达送高压水驱动孔底马达转子转动,同时钻机带动钻具回转并向钻具施加钻压,达到复合钻进的施工工艺,即定向钻机回转施工工艺[11-13]。相较于传统定向钻机施工工艺,定向钻机回转施工工艺的优点是马达与钻机同时施压,钻杆及钻头同时旋转,减小了钻孔摩擦阻力,降低了系统压力,提高了钻孔钻进效率。

图3 定向钻机回转施工工艺示意

定向钻机普钻钻杆回转施工工艺:是采用ZDY6000LD定向钻机、常规普通φ73钻杆,施工过程中采用回转施工的工艺。采用此工艺施工钻孔时,将孔内铜缆钻杆及测量系统全部退出,然后往孔内送入普通钻杆,到达孔底后采用回转施工到达设计位置。但是采用此工艺施工必须满足2个条件,一是钻孔已施工至目标层位,二是末端的方位角与设计相同、倾角为1°左右。

3 应用实例

3.1 钻孔设计

钻孔设计从负压、倾角、施工经济高效的角度出发,保障工作面内钻孔合理安排的前提下,合理设置钻孔深度,钻孔长度定在400 m范围内。结合207回风巷“三带”理论、普通钻机施工高位裂隙钻孔抽采数据和以往钻孔布孔设计的经验综合确定高位定向钻孔的层位,在207回风巷施工定向长距离钻孔8个,钻孔平行分布在距离回风巷0~30 m区域范围,垂高在15~55 m之间,钻孔施工目标层位的普氏系数为6~6.5。钻孔设计参数见表2。

表2 钻孔设计参数表

3.2 钻孔施工

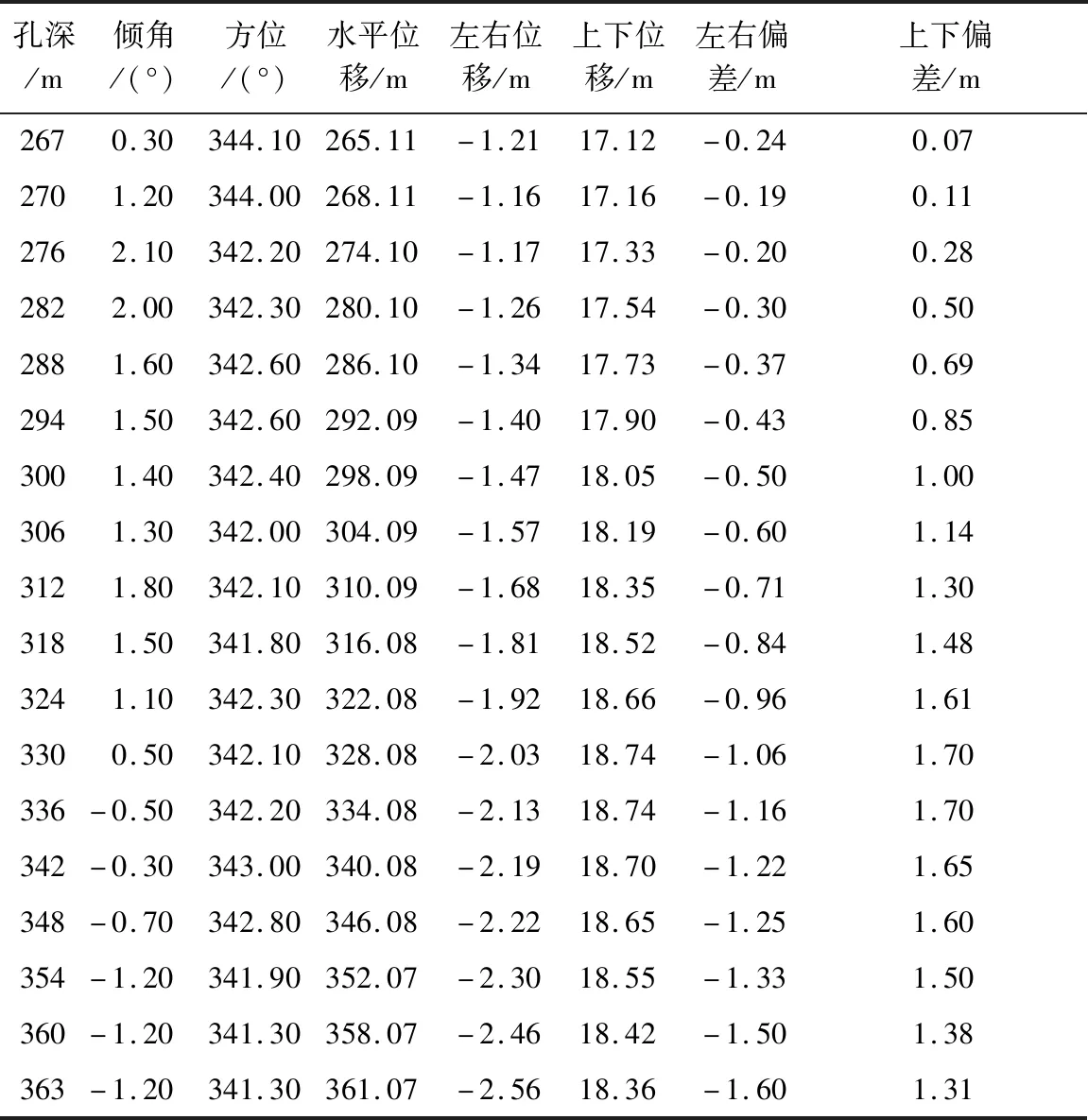

1#钻孔施工期间,在过渡段采用定向钻机回转施工工艺,并每隔60 m安装一个钻杆单向阀,在过渡段钻孔施工进度达到了每小班42 m进度。当钻孔施工到270 m时,因孔内返渣、出水较慢,影响钻孔进度,期间泥浆泵压力达到4 MPa,钻机给进压力达到8 MPa。采用定向马达对钻孔数据进行调整,将钻孔倾角调整为1.2°,方位角调整为344°(与设计方位一样),采用定向钻机普钻钻杆回转施工工艺施工钻孔,单班进尺达到了72 m。钻孔具体施工参数见表3。

表3 钻孔施工参数表

钻孔施工完后对270~363 m数据采用YHD2-1000(A)随钻测量装置进行测定,根据数据得出,左右偏差在±1 m,上下偏差在±2 m之内,满足钻孔抽采要求。

4 结论

(1)定向长距离高位裂隙钻孔代替传统高位裂隙钻孔,可以达到高效精准抽采上隅角瓦斯的目的,降低了钻孔施工量及封孔材料费用。

(2)采用定向钻机回转施工工艺提升了定向钻孔过渡段施工期间的施工效率,钻孔施工效率提高了40%。

(3)采用定向钻机、普钻钻杆、回转施工工艺解决了目标层位长钻孔的施工进度,并在数据调整到位情况下,钻孔施工误差在±2 m之内,确保了钻孔施工质量;钻孔施工效率提高了70%,实现了高效施工。