电火花线切割粗切拐角误差分析

张 禹,李文斌,侯志利

(太原理工大学机械工程学院,山西 太原 030024)

1 引言

电火花线切割是一种非机械接触式加工工艺,利用工件电极和工具电极之间产生脉冲放电来产生局部、瞬时高温,以去除金属,在军事、航空航天、模具制造等领域有广泛的应用[1]。但在加工时电极丝在静电力,电磁力,流体力,以及自身张紧力的综合作用下发生滞后、弯曲、振动的现象,造成电极丝的运动轨迹偏离设定好的数控程序轨迹,严重影响工件的轮廓精度。

对于线切割机床,国内外学者做了大量的研究工作。文献[2]运用灰色关联法研究电火花多工艺参数优化问题。文献[3]利用响应曲面法进行了钛合金表面粗糙度试验研究。文献[4]通过模糊逻辑控制策略来提高拐角加工的精度。文献[5]提出通过改变加工拐角时的放电参数以减小角部误差。文献[6]提出了“放电角”的概念来分析了角部的材料去除率的变化。文献[7]最早提出使用两条相切圆弧进行插补来控制轨迹。文献[8]采用控制在线闭环张力控制系统以减小线切割拐角加工误差。文献[9]进行了研究拐角几何精度的多次切割实验。文献[10]对加工中的线电极进行数学建模。文献[11]从理论上分析电极丝滞后量对拐角误差的影响,建立了拐角切割能量控制策略。文献[12]提出了一种电火花线切割加工拐角加工精度的实时预测方法并建立了关于该预测方法的实时预测系统。但是电火花线切割放电的过程是一个非常复杂的过程,不同工艺参数的组合对加工结果会有完全不同的影响。尽管国内外许多学者对电火花线切割加工参数优化进行了大量研究,但其中大部分学者都致力于对加工效率和表面粗糙度的优化。对于拐角加工,他们大多集中在控制策略上,以提高拐角加工的精度并减小拐角误差。对于影响拐角误差大小的因素以及误差与加工参数之间的复杂关系方面的研究很少。因此通过稳健试验分析不同角度拐角(30°、60°、90°、120°)加工误差与放电参数的关系,并寻找最优参数组合。

2 稳健试验设计

2.1 试验条件

工件材料选用的是H13 热作模具钢(相当于国产4Cr5MoSiV1钢)。试验采用阿奇夏米尔CF20 慢走丝机床,电极材料为φ0.25mm 黄铜丝,电介质为去离子水,工件材料尺寸为(60×80×20)mm。试样拐角轮廓的测量采用三维电控超景深显微镜。

2.2 试验方法

试验选取电流I,空载脉冲百分率TD,脉冲宽度Ton,喷流力FLP 四因素作为可变因素,拐角误差ERR 作为工艺指标,设计四因素四水平的正交试验.其因素和水平,如表1 所示。

表1 试验因素及水平Tab.1 Experimental Factors and Levels

3 稳健试验分析

3.1 试验结果处理

为了对数据进行分析,首先对试验结果数据进行信噪比S/N处理。根据响应采用望小特性损失函数,其计算公式为:

式中:Lij—第i 个工艺指标在第j 次试验的损失函数;

n—试验次数;

yij—第i 个工艺指标在第j 次试验的结果。

利用式(2)可以将损失函数转化为信噪比。按照设计的田口试验进行试验,试验结果,如表2 所示。利用Minitab 软件对信噪比进行主效应以及方差分析。

表2 试验结果Tab.2 Experimental Results

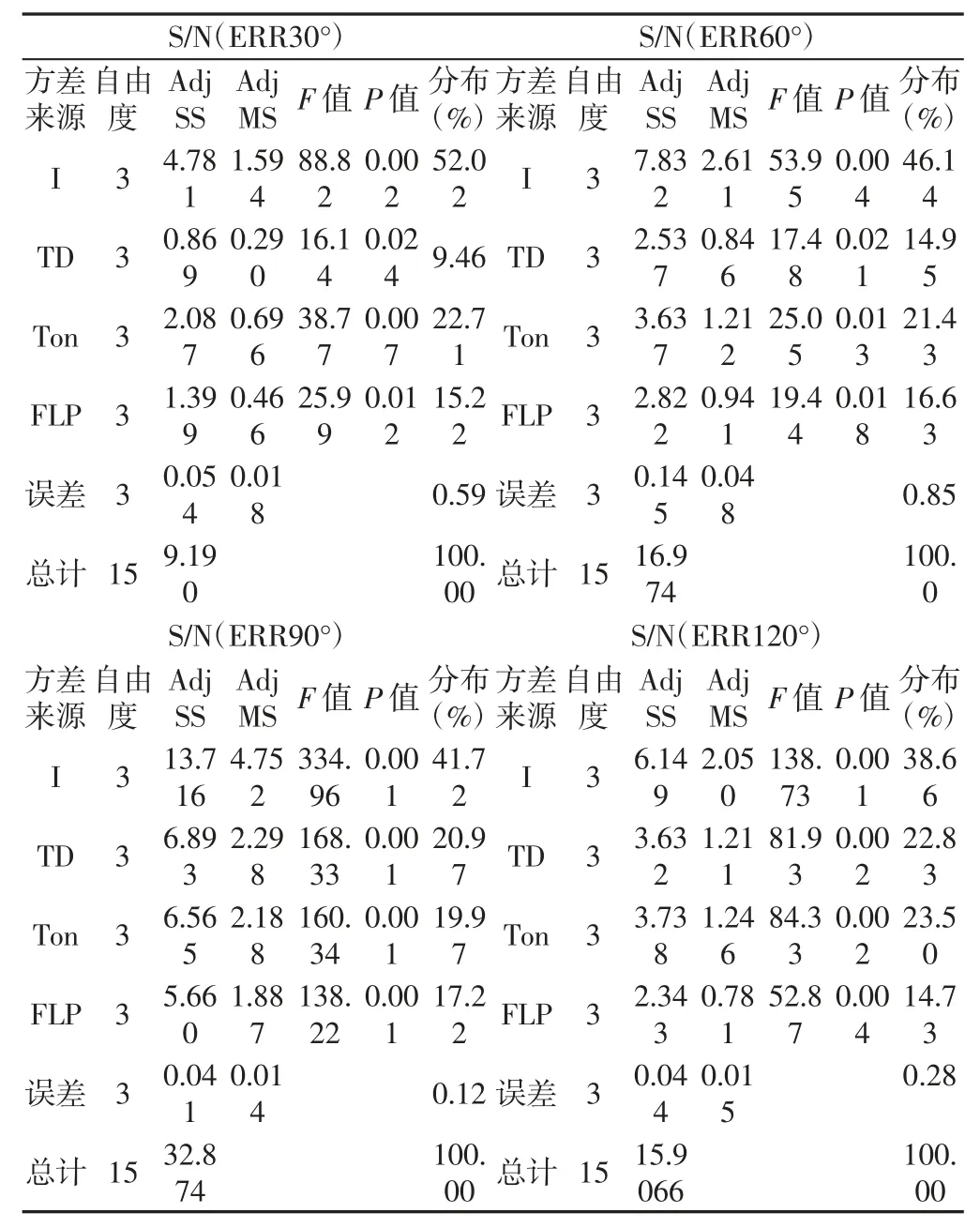

拐角误差采用切入误差与切出误差总和ERR=err1+err2来衡量角部加工的误差,如图1 所示。切入误差err1要由电极丝在加工过程中受到放电力及外部喷流压力所产生的滞后量构成,而切出误差err2则主要取决与预先设定好的放电参数。对30°、60°、90°、120°的拐角总误差进行信噪比主效应和方差分析,结果如图2、表 3 所示。

图1 拐角加工误差Fig.1 Cutting Error of Corner

图2 信噪比主效应Fig.2 Main Effects of S/N

表3 信噪比方差分析Tab.3 ANOVA of S/N

3.2 信噪比主效应分析

3.2.1 30°、60°拐角

拐角误差随着电流和脉冲宽度的增加而显著增大,如图2(a)、图2(b)所示。这是因为随着放电能量的增加电极丝受到的滞后弯曲量也随之增加,而且在锐角的拐角处放电集中现象也更加的明显。相反,拐角误差随着喷流压力和空载脉冲百分率的增加而减小。这是因为较大的空载脉冲百分率可以减小加工过程的放电能量,喷流压力的增大能够带走更多的蚀除产物,从而改善在尖锐的拐角处产生的放电集中和热集中现象。

3.2.2 90°、120°拐角

拐角误差总体随着放电能量的增大而增大,如图2(c)、图2(d)所示。随着空载脉冲百分率和喷流压力的增大而呈现先减小后增加的趋势。但是当角度从锐角增大到钝角时,拐角误差随着不再随着放电能量的增大而单调增加,这是因为拐角误差由切入误差err1和切出误差err2两部分组成,err1主要由电极丝滞后量构成与放电能量和外部载荷成正比,而err2主要取决于机床放电参数与放电能量成反比,所以通过增大电流和脉冲宽度从而增大放电能量会使电极丝所受到的滞后影响显著增加,同时也会使切割速度显著增加,从而减小电极丝在角部的过渡时间,使得err2减小。

3.3 信噪比方差分析

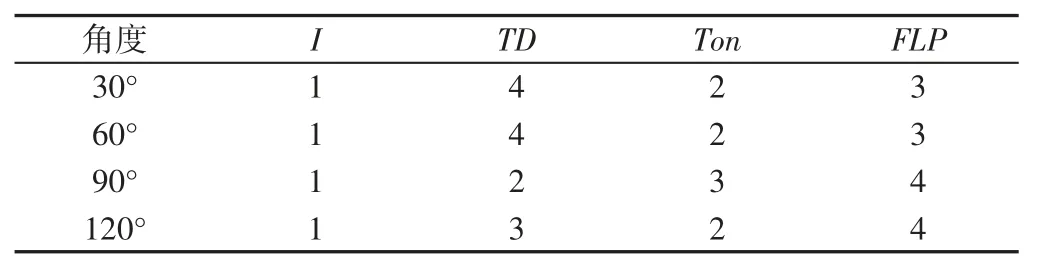

(1)电流具有最高的F 值,电流和脉冲宽度这两个因素的影响占据了主导地位,其次是空载脉冲百分率TD 和喷流压力FLP,如表3 所示。四影响因素排序,如表4 所示。在切割锐角时,由于尖锐处放电集中和热集中现象急剧加强,导致切入误差占据了拐角总误差的绝大部分。随着角度的增大,err2在总误差中的占比逐渐提高。

表4 因素次序Tab.4 The Order of Control Factors

(2)随着角度增大电流的分布在逐渐降低,空载脉冲百分率的分布有着显著上升,而脉冲宽度和喷流压力虽然有着微小的波动但是总体保持稳定,如图3 所示。电流分布的减小表明了放电集中现象随着角度增大而逐渐缓解,但是电流仍然有着较高占比,这是因为不管是err1还是err2电流都是影响最显著的因素。在切割直角时,空载脉冲百分率、脉冲宽度以及喷流压力三者的分布最为接近,由此可以看出在锐角向钝角过渡的分界点上,电极丝滞后、放因素的综合作用使得在直角处产生拐角误差的情况变得极其复杂。而当电极丝过渡钝角时,相比于锐角,放电集中现象已经减弱很多,电流和喷流压力所产生的影响有所减小,而脉冲宽度和空载脉冲百分率的分布略微有所提升。

图3 因素分布百分比Fig.3 Percentage Contribution of Factors

3.4 最优参数组合分析

在加工30°和60°拐角时,I(15A)、TD(55%)、Ton(3μs)、FLP(12bar),分别对应最大的信噪比,此时拐角误差达到最小,如图2(a),图2(b)所示。在加工90°和120°拐角时,I(15A)、TD(45%)、Ton(3μs)、FLP(10bar),分别对应最大的信噪比,此时拐角误差达到最小,如图 2(c)、图 2(d)所示。

4 结论

采用田口试验,通过对试验结果进行信噪比主效应及方差分析确定了以下结论:

(1)在切割锐角时(30°,60°)影响素排序依此为:I>Ton>FLP>TD,最优参数组合为I(15A)、TD(55%)、Ton(3μs)、FLP(12bar)。

(2)在切割 90°拐角时,影响因素排序依此为:I>TD>Ton>FLP,最优参数组合为I(15A)、TD(45%)、Ton(3μs)、FLP(10bar)。

(3)在切割 120°拐角时,影响因素排序依此为:I>Ton>TD>FLP,最优参数组合为I(15A)、TD(45%)、Ton(3μs)、FLP(10bar)。

(4)在电极丝切割锐角时,放电集中现象对拐角误差的影响较为明显,拐角误差主要受放电能量影响,随着放电能量增大而增大,故在切割锐角时,应选择较小的放电能量参数。

(5)随着切割角度增大,放电集中现象减弱,拐角误差总体仍然随着放电能量增大而增大,但是当放电能量过大时会使切出误差减小,反而减小拐角误差,故在切割直角或小于120°的钝角时,应选择较小的放电能量参数,当所切割拐角为较大的钝角时,可适当选取大些的放电能量参数。