高碱性煤渣中Na2O含量对高铬砖抗侵蚀性能的影响研究

冯志源,王 晗,耿可明,方 旭,范沐旭,吴昊天

(1.中钢集团洛阳耐火材料研究院有限公司 先进耐火材料国家重点实验室,河南 洛阳471039;2.中钢洛耐科技股份有限公司,河南 洛阳471039)

高铬砖是水煤浆加压气化炉的关键内衬材料[1],气化炉使用煤质的成分和特性是影响其使用寿命的主要原因之一。我国煤种自身特性差异大,这对气化炉用高铬砖提出了挑战。当前国内气化炉运行产生的煤渣大多是酸性煤渣,酸性煤渣对高铬砖的损毁机理已有较系统的研究[2-5],相对而言,碱性煤渣对高铬砖的损坏情况研究较少[6]。

新疆煤炭资源丰富,其中最适宜开发的是准东煤田。准东煤是典型的高碱性煤,并且Na2O含量很高。随着我国优质煤种资源的过度开发使用,在煤气化技术中考虑使用准东煤成为一种必然趋势,但准东煤中较高的碱性氧化物含量,使得各个厂家在选择准东煤作为气化原料时都很谨慎。

根据现有文献[6-7],高碱性煤渣在高铬砖中的侵蚀机理与酸性煤渣不同,并且具有更深的渗透深度。Na2O容易与熔渣或耐火材料中的成分反应生成低熔点相,无论是对熔渣的黏温特性,还是耐火砖的抗渣性能,都会有较大影响[8]。基于此,本实验室配制了不同Na2O含量的高碱性煤渣,来探讨高碱性煤渣中Na2O含量对高铬砖抗侵蚀性能的影响。

1 试 验

1.1 煤渣的配制

对国内不同厂家气化炉的煤渣(12种)以及新疆煤灰(6种)进行了化学成分测试,发现大多数厂家煤渣中Na2O质量分数不超过2%,CaO质量分数不超过25%;但新疆煤灰中Na2O质量分数一般在3.5%~5.5%,最高达到了8.86%,同时,新疆煤灰中的CaO质量分数大多在30%以上。根据国内煤渣(煤灰)中碱性氧化物含量的分布情况,以实验室现有的国内某气化厂家煤渣为基础煤渣,通过添加分析纯的CaO和Na2CO3,配制了4种不同Na2O含量的高碱性煤渣,其化学组成和熔融温度如表1所示,其中煤渣中Na2O质量分数逐次递减约3.30%,2.78%是以往煤渣中Na2O的平均质量分数。

1.2 试验过程

在工业高铬砖上钻出4个Φ55 mm×50 mm的坩埚,分别填入4种煤渣150 g,放入电炉,采用静态坩埚法进行抗渣侵蚀试验,试验条件为1 600℃下保温8 h。抗渣侵蚀试验后,坩埚和所产生熔渣根据填入煤渣样进行编号,如填入1#煤渣的坩埚编号为1#试样、所产生熔渣编号为1#熔渣。试验完成后,对坩埚试样剖面情况进行分析,并利用荷兰PHILIPS公司制造的XL30型扫描电镜观测抗渣侵蚀试验后坩埚试样的形貌,分析不同试样的显微结构特征,并采用EDS进行微区成分分析。

表1 不同煤渣的化学组成和熔融特性温度

2 结果与讨论

2.1 不同坩埚试样的侵蚀渗透情况

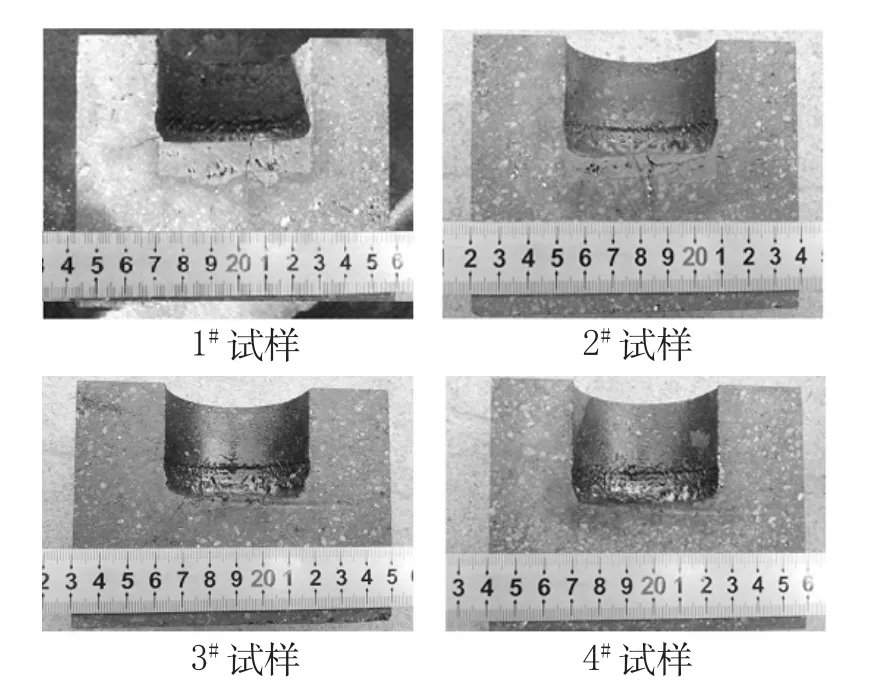

不同Na2O含量煤渣侵蚀后坩埚试样的剖面照片见图1。由图1可以看到,4组试样有比较明显的差异:(1)从坩埚试样底部残渣量来看,在加煤渣量相同的情况下,1#试样残渣量最多,2#和3#试样次之,4#试样残渣量最少,即随着煤渣中Na2O含量的减少,渣的渗透量增加;(2)从坩埚试样的三相界面处形态来看,由于熔渣侵蚀,Na2O加入量较大的1#和2#试样三相界面处的坩埚直径明显扩大了,Na2O加入量较少的3#和4#试样三相界面处无明显侵蚀痕迹;(3)从坩埚试样底部形态来看,随着Na2O加入量的增多,坩埚内底面更加凹凸不平,即坩埚底部与熔渣接触位置反应程度越来越剧烈。

图1 不同Na2O含量煤渣侵蚀后坩埚试样的剖面照片

侵蚀试验后,在电子显微镜下对各坩埚试样距渣蚀面不同距离处的CaO和Na2O含量进行了EDS分析对比,结果见图2。由图2(a)CaO含量判断,4种煤渣的渗透深度都在20 mm以上,且渗透深度与渣中Na2O的含量成反比例关系,即渣中Na2O含量越高,熔渣向高铬砖内的渗透深度越浅,这与坩埚中残渣量和渣中Na2O含量的关系是相吻合的。图2(b)中Na2O的渗透情况显示出类似的规律,但1#试样中Na2O的渗透深度出现异常,结合后文反应前后熔渣中Na2O含量的变化(见表2),推测可能与高温下Na2O的蒸发有关。

图2 渣侵蚀后试样表面不同距离处的CaO和Na2O含量

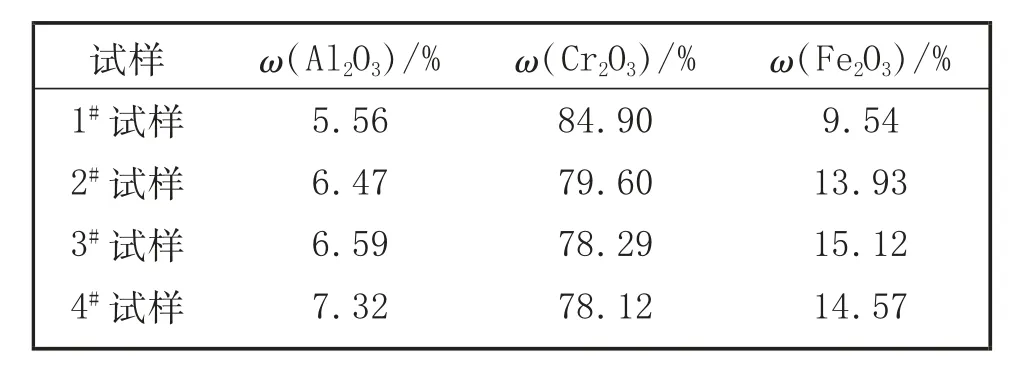

通过EDS对抗渣试验后试样中熔渣的成分进行分析,结果见表2。将表2与表1中原始煤渣的组成进行对比,结果发现:抗渣试验后,渣中的Fe2O3、CaO和Na2O的含量因向砖中渗透而相应降低,但渣中Al2O3和Cr2O3的含量却出现了升高。原始渣中Na2O含量越高,抗渣试验后熔渣中的Al2O3和Cr2O3增加的比例越大,这说明高碱渣中Na2O的存在促进了砖中Al2O3和Cr2O3向渣中的溶解,即渣中Na2O含量越高,熔渣对高铬砖的侵蚀反应越严重,这与抗渣试验后不同坩埚试样的侵蚀情况是一致的。

表2 1 600℃熔渣侵蚀试验后不同熔渣的成分分析%

2.2 侵蚀试验后坩埚试样界面对比

熔渣在1 600℃的高温下以液态的形式存在,液态熔渣与高铬砖在接触面处进行化学反应和溶解侵蚀,在改变自身组分的同时,也破坏了高铬砖的原始组分和结构,同时进一步向高铬砖中渗透。以1#试样为例,1 600℃抗渣试验后,坩埚试样可分为表面渣层、反应层和渗透层(见图3)。高铬砖基质中的ZrO2(图3渗透层中的亮白色点状物质)在高温下与熔渣中的SiO2反应生成ZrSiO4,ZrSiO4在熔渣中CaO的作用下又会分解为ZrO2,随着该过程的循环进行,高铬砖基质中的ZrO2逐渐脱离,并随着熔渣的渗透溶解到熔渣中,因此,在高铬砖与熔渣接触的区域形成没有ZrO2的反应层,又称“脱锆层”。

图3 1 600℃侵蚀试验后1#试样的界面照片

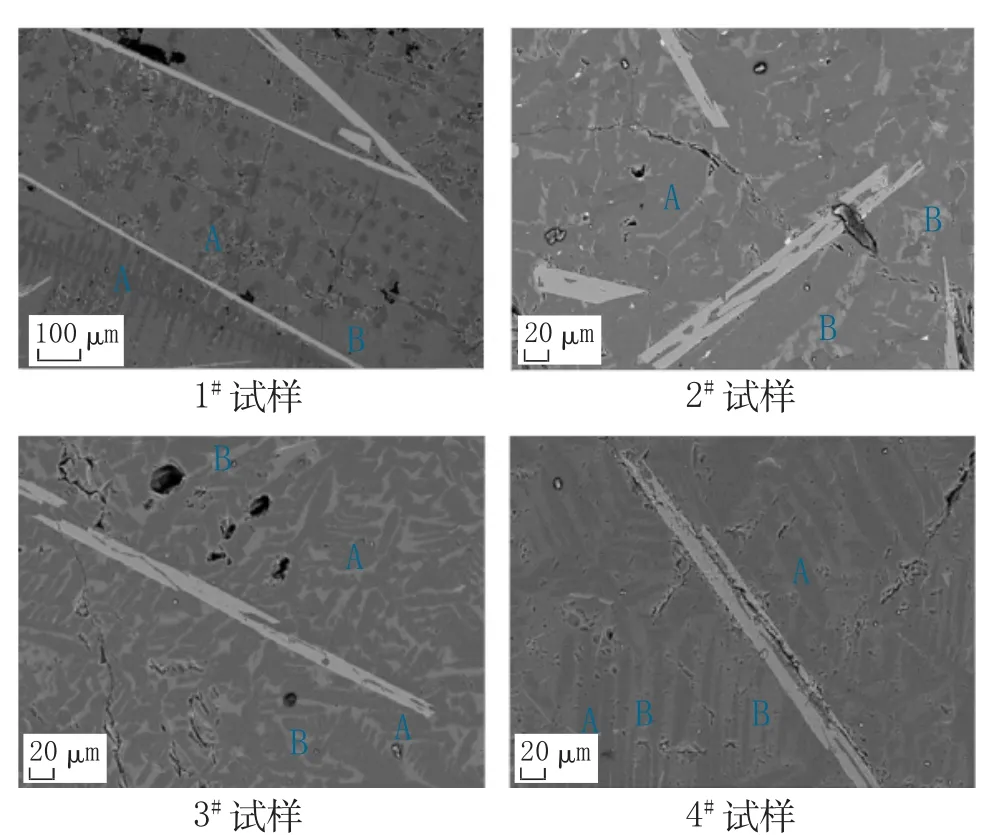

对1 600℃抗渣试验后坩埚试样表面渣层进行SEM观察,结果见图4。由图4可知,在表面渣层中能够很明显的看到Cr2O3析晶(图4中白色长条状),这是由溶解在渣中的Cr2O3与渣中的Al2O3、Fe2O3形成的Fe-Al/Cr复合尖晶石,4种试样中复合尖晶石的典型成分见表3。随着煤渣中Na2O含量的升高,抗渣试验后表面渣层中更容易形成Fe-Al/Cr尖晶石,这些尖晶石相熔点较高,能够增加渣的黏度,在一定程度上阻碍渣向高铬砖中的渗透,这也解释了Na2O在降低熔渣黏度(由表1也可看出,煤渣流动温度随Na2O含量升高而降低,说明对应熔渣的黏度随Na2O含量升高而降低)的同时,却导致渗透深度减小的现象。另外,溶解在渣中的Cr2O3和Al2O3与渣中的组分形成了长石、霞石类玻璃相(图4中标记为A、B),渣中玻璃相成分的差异可能会引起熔渣黏度的波动,从而影响熔渣向高铬砖中的渗透深度。

图4 1 600℃侵蚀试验后不同试样表面渣层SEM照片

表3 抗渣试验后不同坩埚试样表面渣层中Fe-Al/Cr复合尖晶石的化学成分

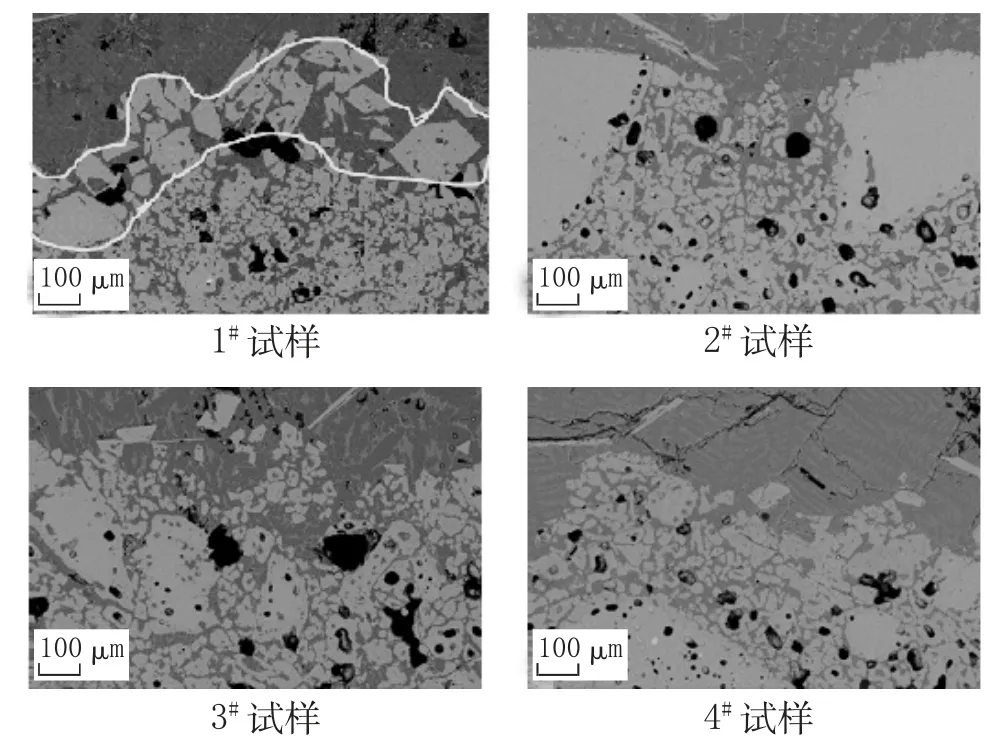

1 6 00 ℃抗渣试验后试样反应层的SEM照片见图5。由图5可以看到,4个试样中均出现了深度不均匀的“脱锆层”,“脱锆层”中的氧化铬颗粒形貌完好,但基质中的铝铬固溶体均被熔渣熔蚀,呈孤立的粒状,与熔渣接触的耐火材料基质部分剥落进入渣中,其中1#熔渣中Na2O含量最多,高铬砖的溶解侵蚀也最剧烈,在熔渣与高铬砖的界面层可以明显看到一层不连续的Fe-Al/Cr复合尖晶石层(见图5中1#试样反应层中白线标记区域),其成分(Al2O3质量分数4.85%,Cr2O3质量分数86.76%,Fe2O3质量分数8.39%)与表面渣层中析出的尖晶石成分(见表3)基本一致。这层不连续的尖晶石可能是界面处铝铬固溶体溶解后与熔渣反应直接生成的,也可能是表面渣层中析出的尖晶石(图4)随熔渣向砖中渗透时残留在界面处形成的。界面处尖晶石结构的存在,能够在一定程度上阻碍熔渣向高铬砖中的渗透,这也是渣中Na2O含量与熔渣渗透深度呈反比的原因之一。

图5 1 600℃抗渣试验后试样反应层的SEM照片

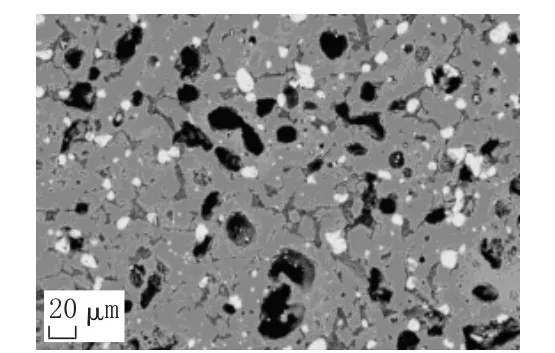

4种试样渗透层的形貌区别不大。以1#试样为例(见图6),其渗透层结构比较致密,大部分气孔和晶间被熔渣填满,固溶体在液相作用下长大,氧化锆分布比较均匀。在分析不同位置处的基质成分时发现了锆酸钙(见图7中亮白色点状物质)。由于渣中的CaO含量比较高,CaO随熔渣渗透进高铬砖时,和高铬砖基质中的单斜ZrO2发生反应,使单斜锆失去了相变增韧的作用,这会在一定程度上加剧高铬砖的损坏。从不同渗透深度处ZrO2的能谱分析(见表4)可以看出:渗透深度不同,CaO参与反应的数量不同,在12 mm左右深度时,ZrO2中已基本无CaO。锆酸钙的形成是碱性渣破坏高铬砖的特征之一。

图6 1 600℃侵蚀试验后1#试样的渗透层照片

图7 1 600℃侵蚀试验后1#试样中的锆酸钙分布

表4 不同渗透深度处ZrO2的组成变化

3 结 论

3.1 随着高碱渣中Na2O含量的升高,熔渣对高铬砖的侵蚀加重,但渗透深度减小。

3.2 电镜分析结果显示,熔渣对高铬砖的侵蚀主要以侵蚀基质为主,Na2O的存在虽加剧了砖中铝铬固溶体在熔渣中的溶解,但有利于在渣及界面层中形成高黏度的Fe-Al/Cr尖晶石,从而阻碍熔渣对高铬砖的进一步渗透。

3.3 高碱性渣中的CaO和高铬材料中的单斜ZrO2反应,形成了锆酸钙,使单斜ZrO2失去了相变增韧的作用,这是高碱渣破坏高铬砖的特征之一;随着渗透深度的增加,参与反应的CaO数量减少,基质中的ZrO2仍以单斜形式存在。