25Cr3MoA钢转子组件气体渗氮后“黑线”组织分析及改进

徒玉龙,渠晓阳,郭建宁

中航工业金城南京机电液压工程研究中心 江苏南京 211106

渗氮是将氮渗入钢件表面,以提高其硬度、耐磨性和疲劳强度的一种化学热处理方法。经其处理过的零件会获得高的硬度和耐磨性、高的疲劳性能、变形小而规律性强、较高的抗“咬卡”性能以及较高的耐蚀性能等,故而广泛应用于实际生产中[1]。在生产过程中,某型25Cr3MoA钢转子组件在气体渗氮后,金相检查渗层组织时发现存在“黑线”组织,本文对此渗氮后“黑线”组织产生的原因进行分析并提出解决方案。

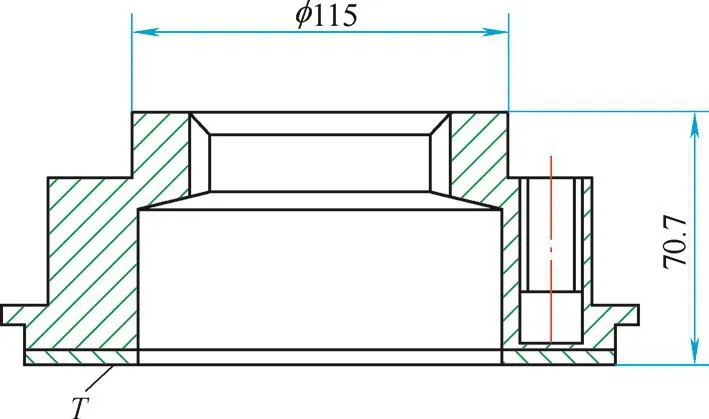

1 转子组件结构及技术要求

转子组件材料为25Cr3MoA钢,如图1所示,零件除T面及柱塞孔外,整体镀锡。渗氮深度0.15~0.35mm,柱塞孔用铜塞隔离,渗氮表面硬度≥600HV,中心硬度24~37HRC,按HB 5013—1996Ⅳ-ⅡN检验。

2 渗氮工艺过程及结果

图1 转子组件结构

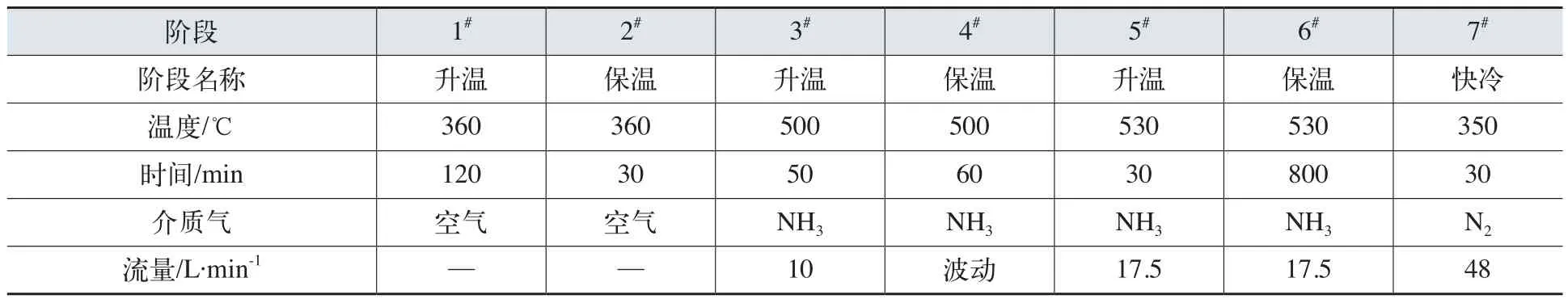

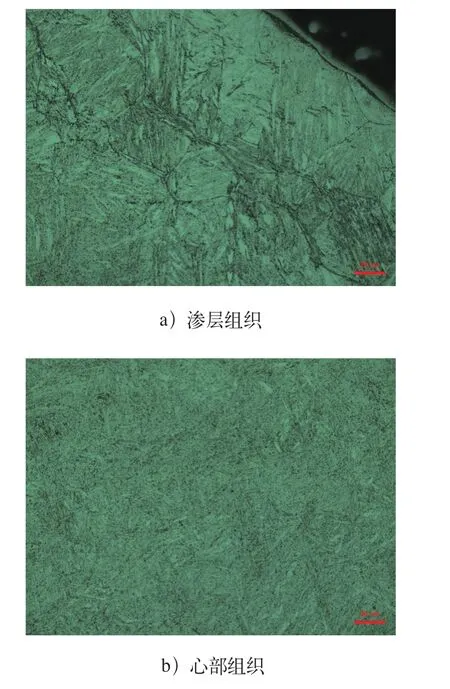

渗氮处理采用的设备为尼翠斯气体渗氮炉,渗氮处理前依据生产程序软件进行各项参数设置(见表1),在(500±5)℃下保温50min进行强渗,氨分解率为21%,在(530±5)℃下保温800min进行扩散,氨分解率为79%。经此程序渗氮后,对渗层及中心进行金相检查时发现存在除索氏体及适量氮化物外,距表面一定距离处存在“黑线”组织(见图2)。

3 分析与讨论

一般认为,渗氮产生金相组织不合格的原因主要是气氛氮势过高、渗氮温度过高和渗氮前处理时发生表面脱碳或细化晶粒不够等[1]。从图2金相组织可以看出,气体渗氮后局部存在网状氮化物及异常“黑线”组织,心部组织为索氏体组织,边缘组织未发现明显的脱碳及晶粒粗大现象。

表1 渗氮工艺参数

图2 气体渗氮后渗层组织

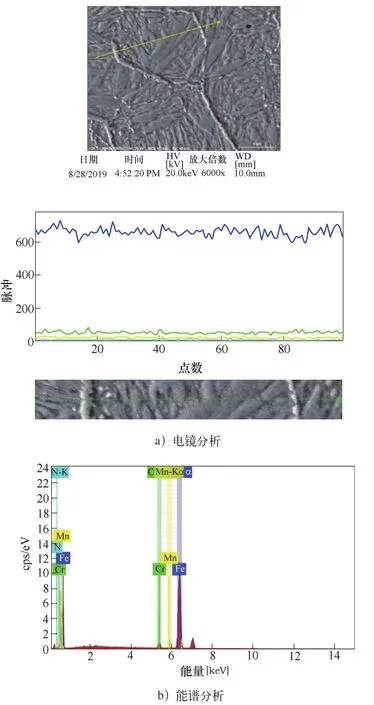

对“黑线”组织进行电镜及能谱分析,如图3所示。电镜图片显示,黑线为凸起物,应为与基体不同的物质,能谱线扫描显示,凸起部位含氮高于基体。

图3 对“黑线”组织进行能谱线扫描

由图3可以看出,“黑线”组织可以认定为其为波纹状氮化物。渗层中产生网状或波纹状氮化物的原因有,渗氮温度过高、液氨含水量大、晶粒粗大、制件有尖角锐边、气氛氮势过高及表面脱碳严重等[2]。依据以上原因对设备及使用氨气进行检查,设备质量流量计、炉温均匀性均未发现异常,更换瓶装氨气后仍发现波纹状氮化物存在。且从图2可以看出,制件渗氮层组织未发现明显的脱碳及晶粒粗大现象。

同时,因车间供气条件改变,在实际生产过程中使用液氮转化的氮气,因此怀疑气体渗氮使用的氮气,由液氮气化并流转至氮气包后,在通往渗氮炉过程中存在异常,需进一步进行试验验证。

4 试验验证

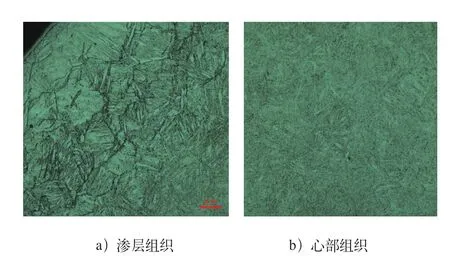

在气体渗氮程序未更改的前提下,仅对使用的氮气进行更改,用高纯氮(99.999%)作为排气及淬火冷却介质后发现,渗氮层未发现波纹状氮化物,渗层组织得到显著改善(见图4)。

图4 气体渗氮后渗层组织及心部组织(高纯氮)

为证实气体渗氮过程中氮气对组织的影响,在气体渗氮程序未更改的条件下,仅对使用的氮气进行更改,用纯氮(99.99%)作为淬火冷却介质后发现,渗氮层局部存在断续的“黑线”组织,渗层组织有一定的改善(见图5)。

图5 气体渗氮后渗层组织及心部组织(普氮)

5 结论与建议

气体渗氮后在渗层位置发现的“黑线”组织属于波纹状氮化物,在实际生产过程中使用液氮转化的氮气作为辅助用气时,需排查氮气包及管道内含水问题,建议在渗氮过程中使用高纯氮(99.999%)作为淬火冷却介质,可以有效避免“黑线”组织的产生。