亚氨基二琥珀酸四钠无氰电镀银工艺

张骐,董春蕾,詹中伟,孙志华,宇波,于洋

(1.北京航空材料研究院航空材料先进腐蚀与防护航空科技重点实验室,北京 100095; 2.中国航空工业集团公司沈阳飞机设计研究所,辽宁 沈阳 110035)

电镀银层是航空发动机的常用镀层之一,主要用于防止发动机零件在使用过程中发生高温粘接。目前的电镀银工艺多数为氰化物体系。随着国家对环保要求的提高,亟需开发安全环保的无氰电镀银工艺。

无氰电镀银工艺主要有海因体系[1]、丁二酰亚胺体系[2]、硫代硫酸盐体系[3]、磺基水杨酸体系[4]、亚氨基二磺酸铵(NS)体系[5-6]等等。其中NS体系电镀银具有镀层结晶细致、光亮、结合力良好等优点,但是该体系并未在国内推广,因为配位剂NS没有稳定的货源。

针对NS的供货问题,科研人员致力于研究开发合适的替代物,目前主要是烟酸等物质,但普遍存在配位能力不足和镀液稳定性差的问题。亚氨基二琥珀酸及其金属盐是一种新型绿色环保的碱性配位剂,具有无磷、无毒、无公害和易生物降解的特性,有望在无氰镀银方面应用[7]。亚氨基二琥珀酸四钠(IDS)与NS结构相近,本文分别以IDS和NS作为无氰镀银的配位剂,对比了2种配位体系中银电沉积的阴极极化曲线以及所得镀层的外观、光泽、微观形貌和结合力。

1 实验

1.1 工艺流程

以40 mm × 60 mm × 2 mm的1Cr17Ni3不锈钢板为基材,工艺流程为:化学除油→吹干→吹砂→清水洗→预镀镍→清水洗→预镀铜→清水洗→预镀银→电镀银→清水洗→冷风吹干。

1.1.1 化学除油

采用RJ-1型清洗剂(北京航空材料研究院),室温下超声30 ~ 120 s。

1.1.2 吹砂

采用干式喷砂机,选用100目的白刚玉砂,喷砂压力约0.4 MPa,喷砂距离约100 mm。

1.1.3 预镀镍

NiCl2·6H2O 200 ~ 250 g/L,盐酸180 ~ 220 g/L,以镍板为阳极,不锈钢零件停放2 ~ 4 min,通电3 ~ 5 min,电流密度7.5 A/dm2。

1.1.4 预镀铜

CuCO3·Cu(OH)214 g/L,K2CO3110 g/L,HEDP(羟基乙叉二膦酸)120 mL/L,添加剂0.5 mL/L。以铜板为阳极,室温,电流密度1 A/dm2,时间5 ~ 10 min。

1.1.5 预镀银

AgNO35 g/L,Na2SO3200 g/L,pH 10.5,常温,电流密度0.1 ~ 0.2 A/dm2,令铜镀层表面均匀镀上银为止。

1.1.6 电镀银

AgNO335 g/L,NS 170 g/L或IDS(质量分数35%)750 g/L,(NH4)2SO4120 g/L,NaOH适量,pH 8.5,温度(25 ± 5) °C,电流密度0.3 ~ 0.5 A/dm2。使用纯银板作为阳极,镀层厚度约6 μm。

1.2 测试方法

1.2.1 银电沉积的阴极极化曲线测量

采用273A电化学分析仪测试银电沉积的阴极极化曲线。研究电极为银片(有效面积0.785 cm2),辅助电极为铂网,参比电极为饱和甘汞电极(SCE),通过盐桥与电解池相连。所测电位均相对于SCE,扫描速率为20 mV/s。

1.2.2 镀层的性能检测

目视检验银镀层外观,使用BYK Gardner 4601型雾影光泽度计测量镀银层在不同角度入射光下的光泽。

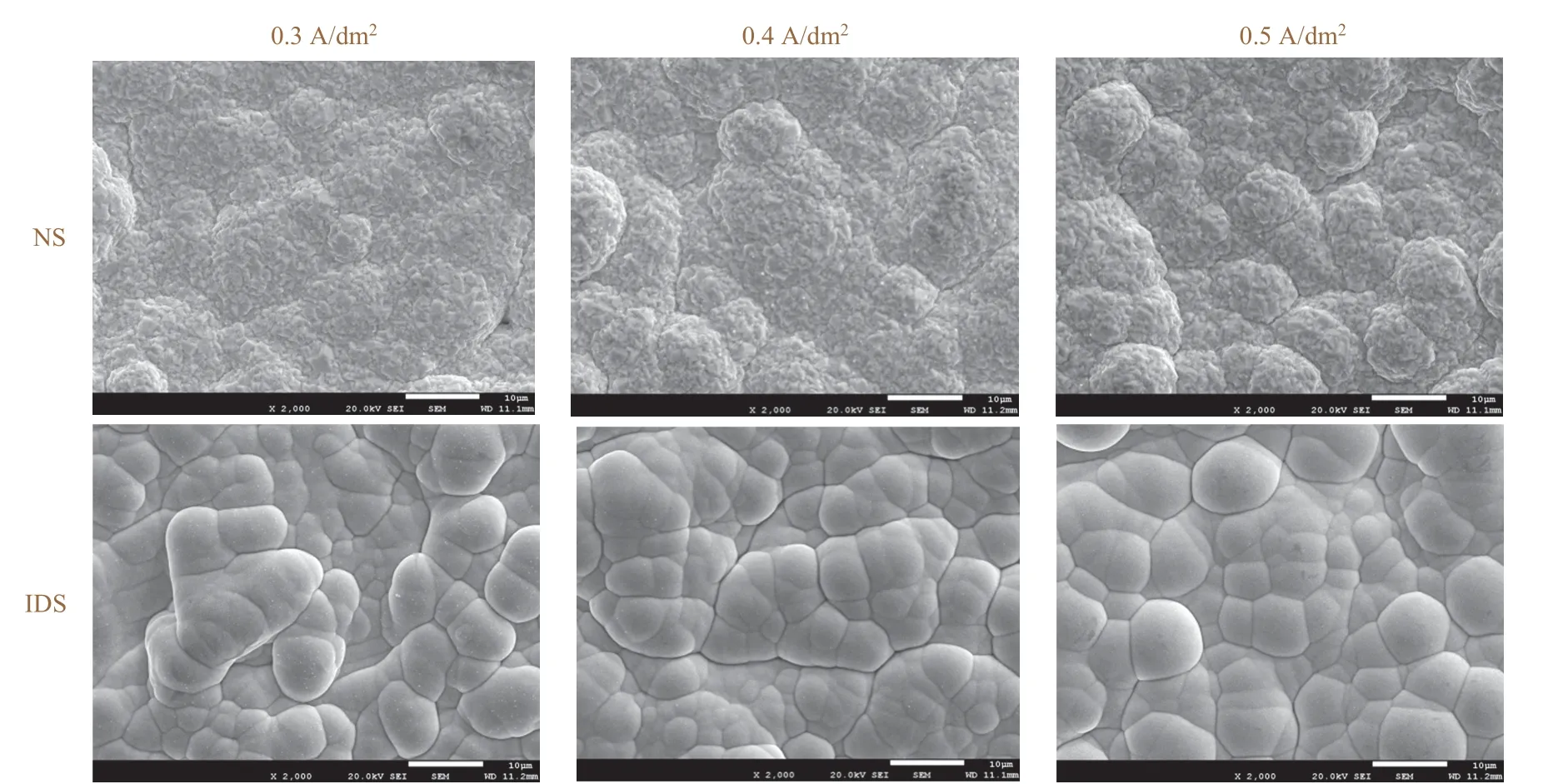

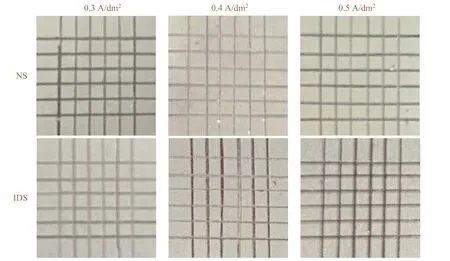

使用FEI Quanta 600扫描电子显微镜(SEM)观察银镀层的微观形貌。参考GB/T 5270-2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》,用刃口为30°的钢划刀用力在镀铝层表面划6条间距为1 mm的平行线,再划6条同样间距的与之垂直相交的平行直线,要求深达基体金属。若各线之间无镀层剥落,则认为结合力合格。

2 结果与讨论

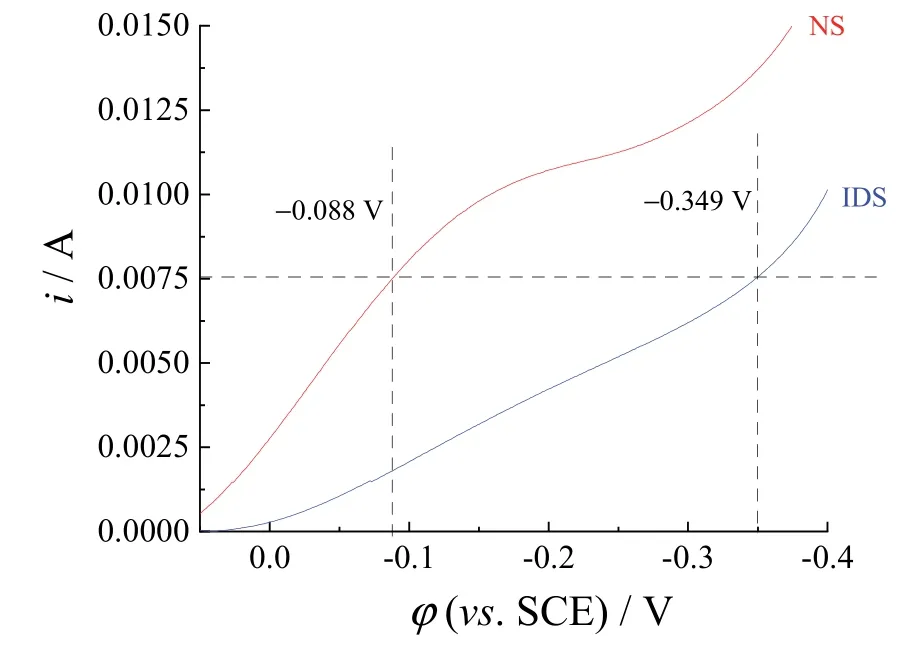

2.1 银电沉积的阴极极化曲线

图1 不同配位体系中银电沉积的阴极极化曲线 Figure 1 Cathodic polarization curves for silver electroplating in baths with different complexing agents

从图1可知,以IDS代替NS作为配位剂时,银电沉积的阴极极化曲线整体负移。如电流为0.007 5 A时, NS配位体系对应的电位为−0.088 V,IDS配位体系对应的电位则为−0.349 V,后者负移了261 mV。这说明改用IDS作为配位剂时银电沉积的阴极极化作用增强。从理论上讲,IDS体系可制备出更光亮、结晶更细致的银镀层。

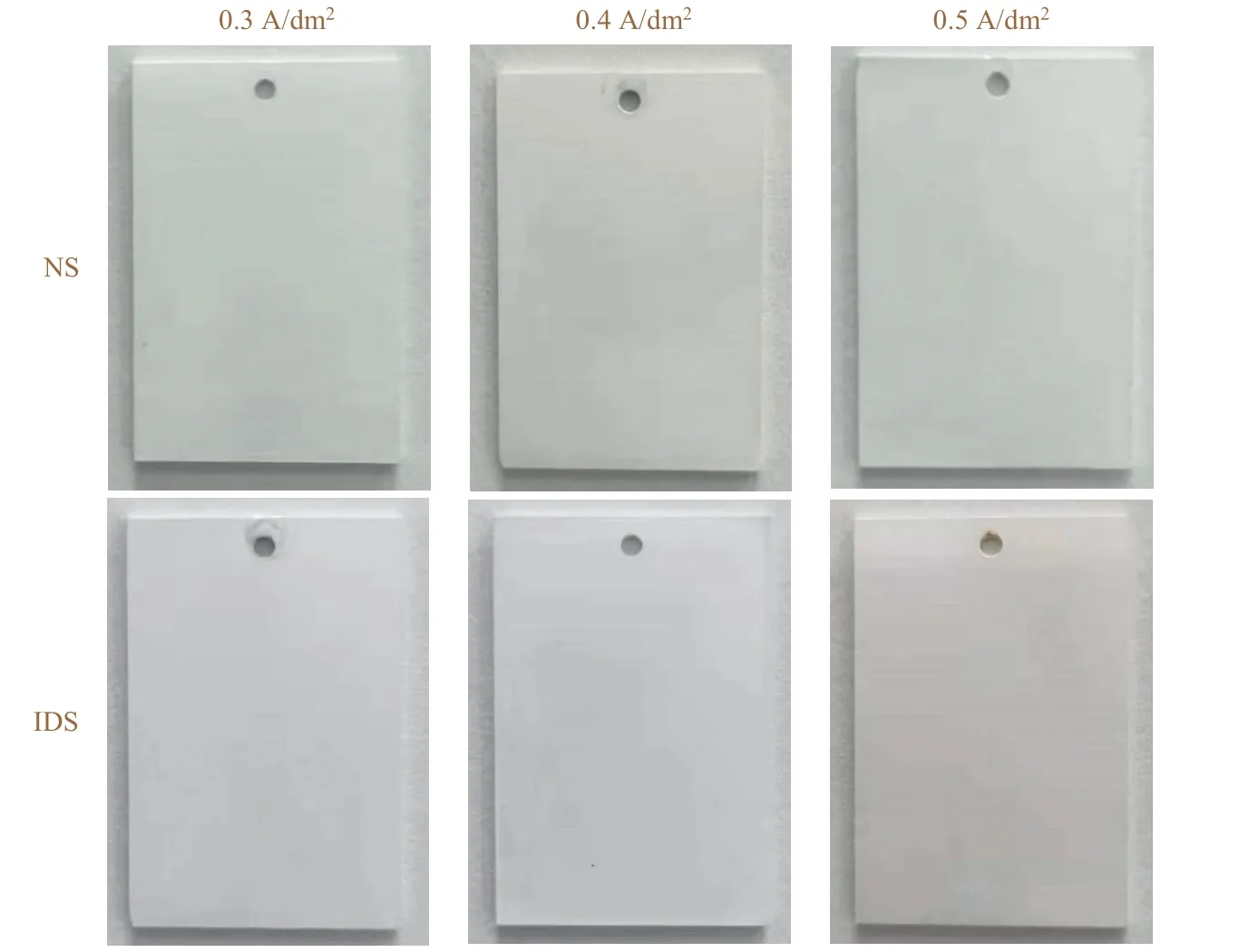

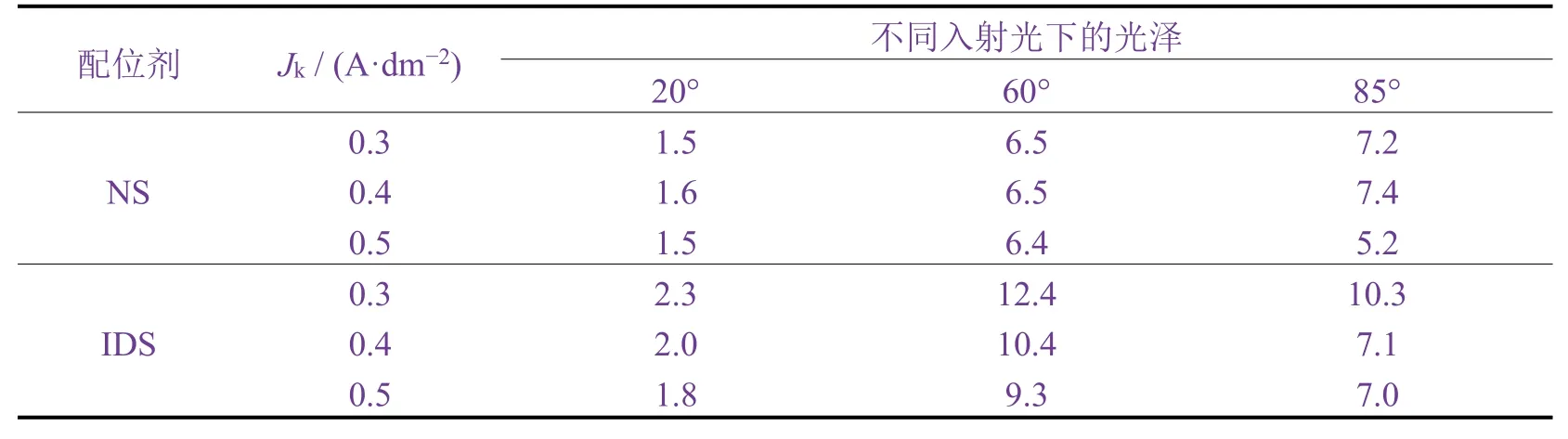

2.2 镀层的外观及光泽

从图2可知,使用IDS为配位剂时,制备的银镀层更均匀,颜色更白,并略带金属光泽。从表1可知,在相同电流密度下,IDS配位体系电镀银层的光泽高于NS配位体系的电镀银层。

图2 不同配位体系电镀银层的外观 Figure 2 Appearances of silver coatings electrodeposited from baths with different complexing agents

表1 不同配位体系电镀银层的光泽 Table 1 Glosses of silver coatings electrodeposited from baths with different complexing agents

2.3 镀层微观形貌

从图3可知,使用IDS或NS作为配位剂均可电镀得到表面平整、缺陷较少的银镀层,但IDS配位体系电镀银层的晶粒更小,表面的胞状结构圆润,近似于椭球形,排列更致密,而NS配位体系电镀银层的晶粒较大,表面的胞状结构粗糙,并且有明显的棱角,不如IDS配位体系电镀银层致密。

2.4 镀层结合力

从图4可以看出,所有镀银层都未出现起皮和脱落现象,说明银镀层与基体之间有良好的结合力。可见将NS替换为IDS能够改善镀层外观,但不会导致镀层脆性提高。

3 结论

与NS配位体系电镀银层相比,IDS配位体系电镀银层具有更均匀的外观、更高的光泽以及更好的微观形貌,并且银镀层脆性未有增大。IDS来源广泛、成本适中,是替代NS配位剂的良好选择,适合进行工业化生产。

图3 不同配位体系电镀银层的SEM照片 Figure 3 SEM images of silver coatings electrodeposited from baths with different complexing agents

图4 不同配位体系电镀银层的划格实验照片 Figure 4 Photos of scratched silver coatings electrodeposited from baths with different complexing agents