氮氩流量比与基底温度对射频溅射TiN薄膜性能的影响

李学瑞 ,曹振 ,于公奇,张海平 ,李文博 ,李炯利 ,王旭东 *

(1.中国航发北京航空材料研究院,北京 100095;2.北京石墨烯技术研究院有限公司,北京 100094)

TiN薄膜具有高的硬度和熔点,化学性质稳定,且在红外波段有较高的光学反射率,这些优点使它能应用在机床切削刀具、装饰和防护薄膜等众多领域[1]。TiN薄膜可通过磁控溅射、等离子喷涂、电子束蒸镀等方法制备,其中溅射工艺具有膜层厚度可控、成膜一致性好且较为致密等优点,被广泛应用于制备微纳米级别的各类薄膜[2-5]。工艺参数,特别是基底温度、气体流量及其比例,对薄膜质量影响较大。王槐乾等[6]对磁控溅射TiN薄膜研究的结果表明,氮氩流量比为4∶1时可以获得美观的蓝紫色薄膜,其晶粒直径为20 ~ 40 nm。B.T.Kearney等[7]研究了衬底和退火温度对磁控溅射TiN薄膜电阻率的影响,发现在600 ℃或者350 ℃下溅射4 h后在600 ℃下退火,可以获得电阻率较小、电阻温度系数较高的 稳定的TiN薄膜。P.Kumar等[8]探讨了氮气压力对磁控溅射TiN薄膜电阻率和硬度的影响,发现随着氮气压力的增大,TiN薄膜的电阻率降低,而硬度升高。罗学萍等[9]采用直流反应磁控溅射法在不锈钢表面溅射TiN薄膜,发现随着溅射时间延长,薄膜的显微硬度总体呈上升的趋势。

虽然目前已有一些关于磁控溅射TiN薄膜织构或微观形貌的研究报道,但大多采用直流磁控溅射工艺制备,而采用射频溅射工艺制备的TiN膜通常只有不到100 nm的厚度。TiN作为一种增强改性膜,其厚度影响着薄膜质量,厚度在100 nm以下时甚至不足以完全覆盖基体表面(因为用于生长薄膜的某些基体表面具有一定的粗糙度),此时对薄膜成分、结合力、颜色等的测试存在较大误差。氮氩流量比直接影响TiN薄膜成分,而基底温度改变了薄膜生长过程中原子、离子反应结合时的能量,进而影响薄膜的组成与结构。本文通过射频磁控溅射的方法制备了厚度在超过100 nm的TiN薄膜,着重研究了氮氩流量比与基底温度对薄膜的氮钛原子比、表面形貌、沉积速率、方块电阻、结合力和纳米硬度的影响,以期为射频溅射TiN的工艺优化提供一定的依据与参考。

1 实验

1.1 材料

高纯钛(99.99%),基材有玻璃和304不锈钢。

1.2 TiN薄膜的制备

利用高纯钛作为靶材(直径2 in,即5.08 cm),高纯氮气与氩气作为工作气体,使用沈科仪TRP-450磁控溅射薄膜沉积系统在单面抛光的304不锈钢或玻璃表面制备TiN薄膜。先将基材分别置于丙酮和无水乙醇中超声(频率40 kHz)清洗10 min,用气枪吹干后固定在镀膜设备腔体内并关闭,然后依次打开机械泵及分子泵,将真空度抽至8 × 10−4Pa左右,将基底加热至所设置温度,然后通入氮气、氩气,使溅射压强保持在0.4 Pa,射频溅射功率为120 W,在基底表面生长TiN之前先对靶材预溅射3 min,以去除表面杂质,然后开始在基底上生长TiN,靶材与基底距离固定为9 cm,基底采用旋转方式,转速为5 r/min,溅射时间为6 h(减小由于304不锈钢表面粗糙度对TiN薄膜厚度测量造成的误差,同时由于射频速率较低,适当的生长时间有助于制备厚度在100 nm以上的均匀TiN薄膜),溅射完成后关闭溅射电源、气阀等,样品在设备真空腔内自然冷却,取出后密封保存并标号。

通过改变氩气与氮气的流量比[固定氩气流量为50 mL/min(标准状态),氮气流量为2.5 ~ 20.0 mL/min (标准状态)]与基底温度(25 °C、100、200、300和400 ℃),研究二者对生长TiN薄膜性质的影响。

1.3 表征与性能测试

采用中国苏州晶格的ST2263四探针仪测量以玻璃为基底的TiN薄膜样品的方块电阻。采用美国KLA的Tencor P-6台阶仪测量薄膜的厚度,平均沉积速率由薄膜厚度除以溅射生长时间得到。采用美国EDAX公司的Octane Elect Super型能谱仪(EDS)分析原子比。采用日本日立的SU8020型扫描电镜(SEM)观察表面形貌。采用奥地利Anton Paar的NST纳米划痕仪测试结合力。采用瑞士CSM公司的NHT2纳米压痕仪测试纳米硬度。

2 结果与讨论

2.1 氮氩流量比对TiN薄膜颜色、原子比例及表面形貌的影响

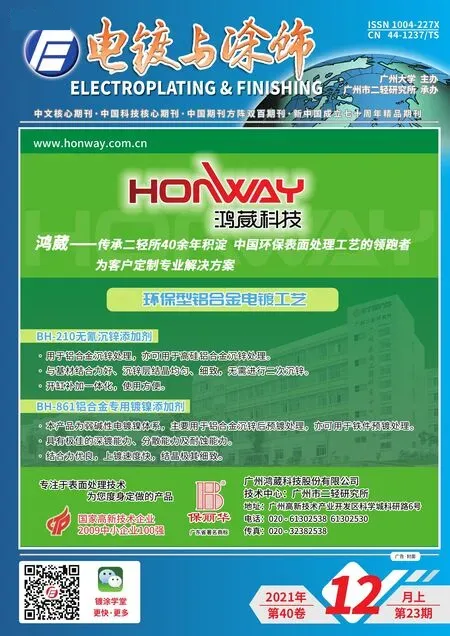

由表1可知,当基底温度为400 °C时,随着氮氩流量比增加,TiN薄膜的氮钛原子比不断增大,颜色由较深的暗铜色、古铜色逐渐过渡到金黄色、浅黄色后,又转变为浅蓝色、紫色,直到灰黑色。当氮氩流量比为5.0∶50.0时,薄膜中氮钛原子比最接近1,为0.92,其颜色接近于金黄色。

在射频溅射TiN薄膜的过程中,氮气作为反应气体会参与TiN薄膜的生长。随着氮气的增加,氮气与钛的反应逐渐充分,因而薄膜中氮钛原子比也逐渐增大。氩气提供用于将钛原子从钛靶材轰击出来所需要的能量,氩气比例的提高有助于增加从靶材轰击出来的钛原子浓度与钛原子所携带的能量。吕长东等[10]认为氮气流量很小时,氮和钛反应不充分,主要生成α-Ti相,α-Ti为银白色,随着氮气流量的增加, 具有浅黄色的ε-Ti2N相和深黄色的α-TiN相逐渐增多,薄膜表面颜色也逐渐变为金黄色[10]。但当氮气过量时,薄膜颜色为蓝色和紫色。

表1 基底温度为400 °C时,不同氮氩流量比下制备的TiN薄膜的外观及氮钛原子比 Table 1 Appearance and N/Ti atomic ratios of TiN films sputtered at different N2/Ar flow ratios and a substrate temperature of 400 °C

本实验对304不锈钢样品表面进行了镜面抛光处理,在未沉积TiN薄膜之前,视点偏移样品对光的反射方向时,样品呈现出的颜色较暗。在氮气流量较低时,304不锈钢表面生成的TiN薄膜中的氮元素含量较低,薄膜颜色偏向不锈钢表面的颜色,同时夹杂着含氮量较少的TiN以及纯钛薄膜的颜色,薄膜整体呈现出的颜色较深。随着氮气流量的增加,TiN薄膜中的氮元素含量相应增加,氮气流量增加到一定值时,薄膜呈现典型TiN的金黄色。当氮气流量增加到过量时,薄膜颜色朝着蓝紫色方向变化,这与文献[10]给出的关于氮氩流量比对TiN颜色影响的结论吻合。

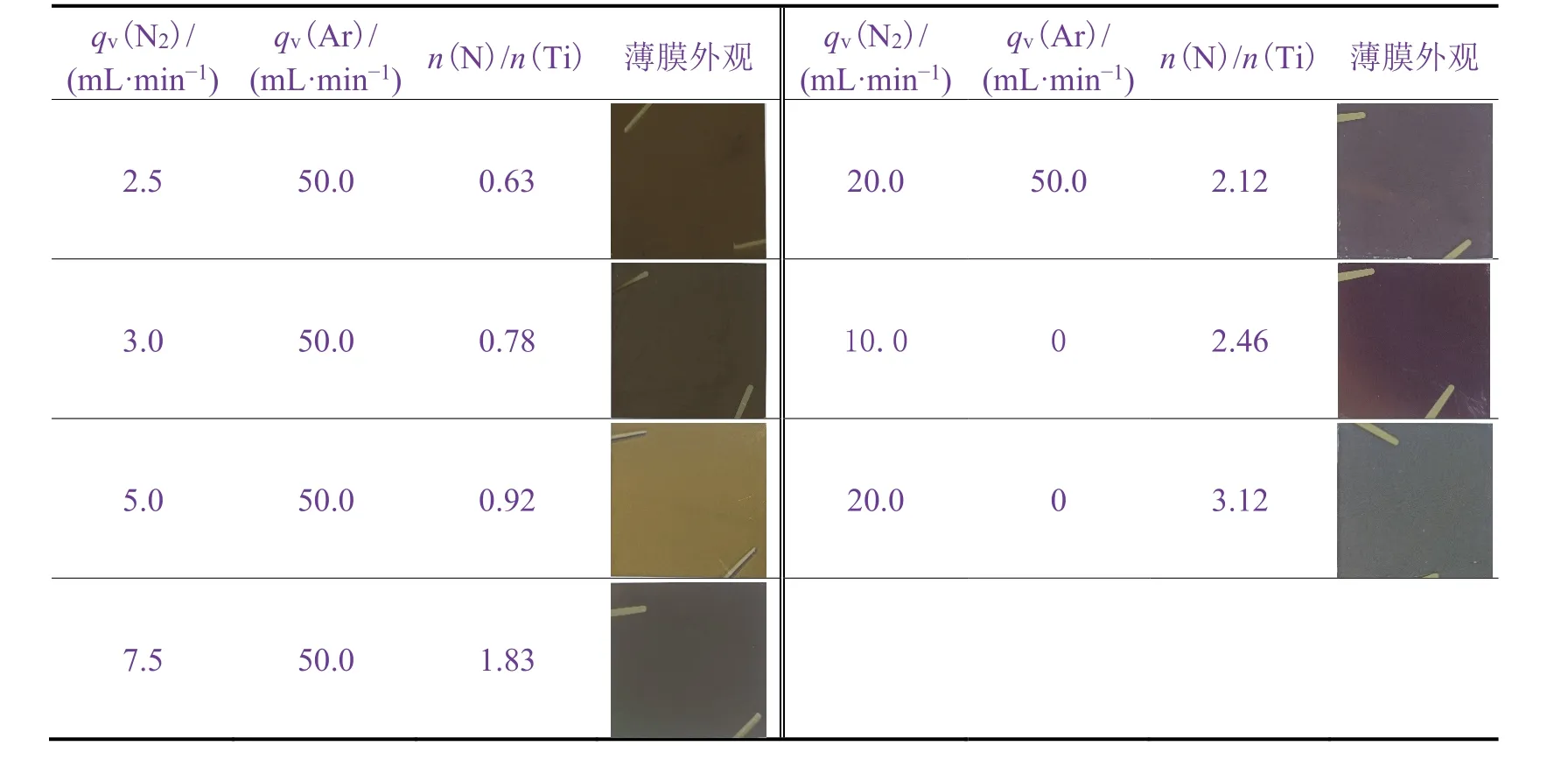

从图1可见,当氮氩流量比为2.5∶50.0时,TiN薄膜表面形成了四面锥体凸起结构,尺寸大多小于100 nm,且相邻四面椎体之间存在间隙。当氮氩流量比为3.0∶50.0时,TiN薄膜表面仍有四面锥体,但密度减小,分布不均匀,表面有颗粒感。当氮氩流量比为5.0∶50.0时,TiN表面锥形结构的单元面积减小,且结构之间存在一定的间隙。当氮氩流量比为7.5∶50.0时,表面由柱状晶堆积而成,较为均匀,但存在很多孔隙。当氮氩流量比为20.0∶50.0时,TiN表面有起伏,散落分布着大小不一的液滴状颗粒。而只有纯氮气时,TiN表面形成了致密的膜层,且较为平整光滑,几乎观察不到间隙。由此可推断随着氮气流量的增加,TiN形貌先由四面锥体凸起结构逐渐过渡至柱状晶体堆积结构,然后转变为稀疏的 液滴状颗粒结构,直至形貌平整光滑。当溅射过程中氮气比例较低时,基底表面更容易形成如图2a至图2c所示的疏松TiN纳米结构;当混合气体中氮气比例较高时,基底表面更容易形成如图2d至图2f所示的紧致TiN膜层。这是因为氮气具有高电阻特性,在薄膜溅射生长过程中,当氮气流量过大时,被电离的氮离子集聚到靶材周围,受被电离的氮离子电学性质的影响,靶的溅射速率会受到限制,较低的生长速率有助于缓冲薄膜在基底表面的生长速率与改善薄膜的附着形态,使其生长得更加均匀,晶粒得到细化。结合表1分析发现,薄膜的颜色随其晶粒尺寸的减小而加深[6]。

图1 基底温度400 °C时,不同氮氩流量比下制备的TiN薄膜的表面形貌 Figure 1 Surface morphologies of TiN films sputtered at different N2/Ar flow ratios and a substrate temperature of 400 ℃

2.2 基底温度对TiN薄膜质量的影响

在能够制备出原子数比接近于1的TiN薄膜的氮氩流量比5.0∶50.0的条件下,考察基底从室温(25 ℃)到400 ℃的变化对TiN薄膜的影响。由图3可见,随着基底温度升高,薄膜颜色逐渐变浅。这是因为温度升高后真空腔体内氮离子与钛原子的反应活性能提高,靶材溅射出的Ti更容易与被电离的氮离子反应生成TiN,即薄膜中钛原子的占比逐渐增加,表2中不同温度下TiN薄膜中氮钛原子比的变化趋势也说明了这一点,含氮量较高的薄膜颜色较深,而含氮量较低的薄膜颜色较浅且有光泽。

图3 不同基底温度下制备的TiN薄膜样品(N2流量5.0 mL/min, Ar流量50.0 mL/min) Figure 3 TiN films sputtered at different substrate temperatures, N2 flow rate 5.0 mL/min, and Ar flow rate 50.0 mL/min

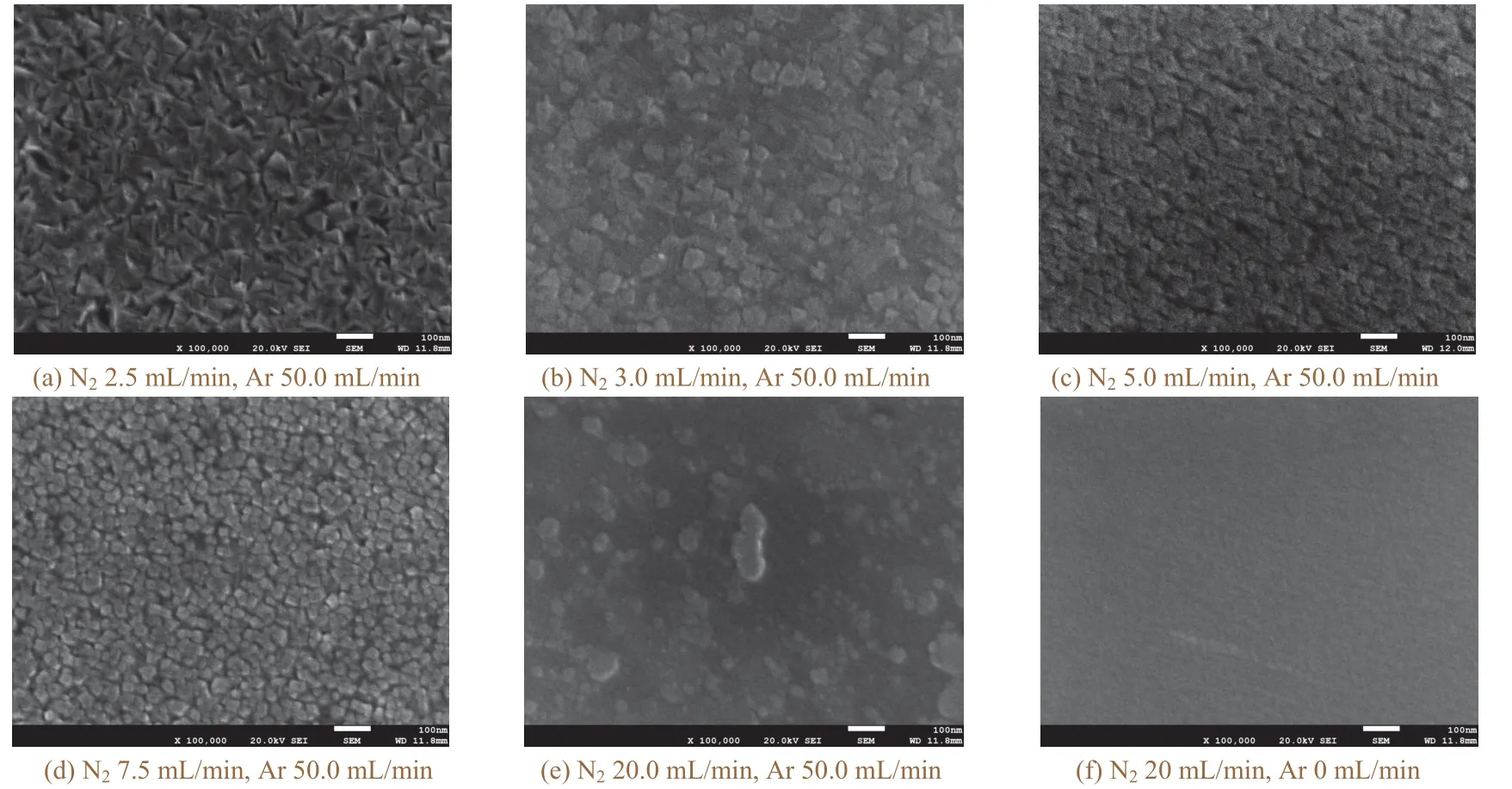

表2 不同基底温度下制备的TiN薄膜样品的性能(N2流量5.0 mL/min, Ar流量50.0 mL/min) Table 2 Properties of TiN films sputtered at different substrate temperatures, N2 flow rate 5.0 mL/min, and Ar flow rate 50.0 mL/min

从表2可得出以下几点:

(1) 随着基底温度的升高,薄膜的氮钛原子比逐渐降低,即Ti在基底表面的相对沉积量增加。氮钛原子比在400 °C时最小,而在300 °C时最接近1。

(2) 沉积速率在低温区(25 ~ 200 °C)变化不大,而且较低,在300 °C达到最大值,之后随着温度升高而下降。这是因为初期随着基底温度升高,基底表面吸附原子的能力增强,使靶材溅射出的Ti更容易与被电离的氮离子反应生成TiN,但当基底温度过高时,基底附近的一部分Ti还没来得与N反应就散射脱离了基底。

(3) 随着温度升高,TiN薄膜样品的方块电阻呈现降低的趋势。薄膜的方块电阻受其表面缺陷与成分的影响。温度升高有助于提高基底表面对靶材及气体离子的吸附能力,从而减少薄膜的表面缺陷。与在较低温(25 ~ 200 °C)下制备的薄膜相比,较高温度(300 ~ 400 °C)下制备的TiN薄膜的氮钛原子比更加接近1。这两方面都使得TiN薄膜的方块电阻降低。

(4) 随基底温度的升高,TiN薄膜的纳米硬度不断增大,至300 ℃与400 ℃时相差不大,只是400 °C时略有降低。

(5) TiN薄膜的结合力在135 ~ 210 mN范围内波动,平均值在175 mN左右。

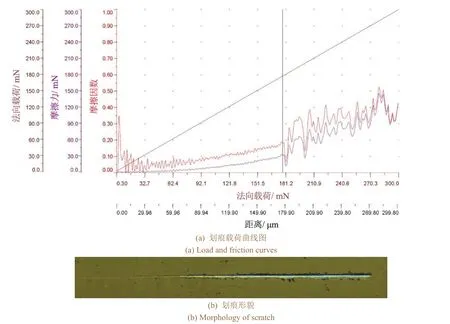

在图4中,最下面的2条较为光滑的波浪线转变为尖锐波线时,划痕探头受到摩擦阻力变化较为激烈,说明薄膜已被划裂。此处划痕载荷在170 mN左右,且随着划痕力增大,划痕不断加深,但除薄膜划痕外,周边未划薄膜较为平整,说明所制TiN薄膜内应力相对较小。

图4 基底温度为400 °C,N2和Ar流量分别为5.0 mL/min和50.0 mL/min时所制备的TiN薄膜的划痕试验结果 Figure 4 Scratch test result of TiN film sputtered at substrate temperature 400 ℃, N2 flow rate 5.0 mL/min, and Ar flow rate 50.0 mL/min

3 结论

随着氮氩流量比的增加,TiN的形貌先由四面锥体凸起结构逐渐过渡至柱状晶体堆积结构,然后转变为稀疏的液滴状颗粒结构,直至最后平整光滑,致密均匀。随着基底温度从25 °C升至400 °C,薄膜的氮钛原子比逐渐降低,沉积速率先升后降,方块电阻不断下降,纳米硬度先增大后稍有降低,与基底的平均结合力为175 mN左右。当基底温度为300 ℃,氮气流量为5.0 mL/min,氩气流量为50.0 mL/min时,薄膜呈金黄色,氮钛原子比为0.96,沉积速率和纳米硬度均达到最大值(分别为1.2 nm/min和18.47 GPa)。