LNG接收站BOG产生与处理过程风险评价及应用

汪 侃 岳修维

上海海事大学海洋科学与工程学院, 上海 201306

0 前言

LNG液化天然气(Liquefied Natural Gas,LNG)接收站运行过程中,LNG与外界产生热交换受热而形成闪蒸气(Boil Off Gas,BOG)[1-2]。LNG接收站BOG处理工艺包括直接压缩和再冷凝两种方式[3]。直接压缩工艺适用于输气范围较近的调峰型站点和气源型站点,再冷凝工艺则是通过压缩机把BOG加压运输到再冷凝器,采用低温LNG使BOG冷凝,再经高压泵加压进入气化器气化后送入外输管网。在LNG接收站BOG产生与处理过程中极易引起全流程系统出现超压,以及设备和管网泄漏,现场作业人员处于高浓度BOG区域会引发窒息事故,同时可能诱发火灾爆炸事故[4-6]。基于此,在LNG接收站设计和运行前期考虑BOG产生与处理过程事故风险因素与应急处置方案极有必要。2002年,Gerald E W I等人[7]基于再冷凝工艺将BOG加压至一定压力与LNG冷凝,再经过气化器气化,最终达到节能目的。Nanda R[8]将冷凝器隔板改造成相互垂直的平行结构,用以处理不同负荷的BOG,在LNG节能方面做出贡献。2007年,何茂全[9]提出LNG储运过程风险评价模型,并对余姚LNG小型气化站接收和BOG产生与处理过程进行风险评价。陈雪等人[10]构建了LNG储罐内流体计算模型,并对储罐BOG处理过程开展动态模拟研究。黎志昌[11]基于通用流程模拟方法对LNG船舶BOG流程开展模拟研究,分析了BOG压缩机出口压力等工艺参数对全流程影响。付子航[12-13]提出的半经验BOR动态模型有效地预测BOG产生量。2012年,彭明等人[14]提出全容式LNG储罐总漏热量和日蒸发率的计算方法,并对某LNG储罐保冷设计的BOG率予以估算。近年来,针对LNG接收站BOG风险预测和措施,各学者采用不同的科学方法和实验论证,从不同角度对LNG接收站BOG风险和事故开展研究[15-20],其结论对本研究具有推动作用和参考价值。

当前,中国LNG接收站BOG产生与处理过程的安全管理标准随LNG产业安全标准从无到有的发展过程中逐步形成,BOG产生与处理过程的安全管理更亟待成型和完善。本研究以某港区LNG接收站为例,确定了LNG接收站BOG产生与处理过程各项设备与系统的危险因素,以及诱发灾害的事故致因。通过对该港区LNG接收站作业流程实地调研,针对BOG产生与处理工艺流程中危险有害物质,最终确定火灾、爆炸、窒息等主要危险因素。结合危险有害因素的辩识与分析,运用道化学火灾爆炸危险指数法进行量化风险评价,提出LNG接收站BOG产生与处理过程安全对策和预防措施。本研究为LNG接收站安全运行提供更科学的参考依据,对BOG产生与处理过程安全管控具有现实意义。

1 LNG接收站BOG产生和处理过程风险分析

1.1 某港区LNG接收站BOG产生与处理过程概况

该港区接收站是某市天然气供应、调峰和应急的主要来源,高峰期间供气量占全市用气量的65%。该LNG接收站包括接收站陆域、码头和海底输气干线,运营规模3.0×106t/a。生产系统包括卸船系统、储存系统、BOG产生与处理系统、输送系统、外输系统和计量系统[21]。BOG产生与处理过程是LNG接收站作业的重要部分,LNG接收站对BOG处理直接影响LNG接收站的安全性。LNG运输和储存过程中,由于环境和设备的能量输入、LNG压力和外界压力变化,导致LNG在生产运输各工况中受热产生BOG。在LNG船卸料作业时,储罐内的LNG由于新LNG的注入产生体积变化,进一步导致BOG形成速度增快。该港区LNG接收站在运行过程中对储罐内BOG的基本处理包括通过BOG压缩机再冷凝回收、排入火炬系统燃烧排放、直接输出,利用LNG卸船过程中产生的BOG反输至LNG船上平衡船上储罐压力[22]等方式。其中,利用BOG压缩机再冷凝器回收方式是对整个LNG接收站产生BOG进行回收和直接加压输出最常用的方法[23]。然而,日常运行中利用BOG对卸船时压力差进行平衡的方式在非卸船状态下无法处理,同时受到气候和海况的影响。排空或燃烧法是一种终极安全措施,为保证系统的运行安全,任何工况下一旦系统受到快速产生BOG压力的威胁,就会将超压BOG全部排空或燃烧处理,以保证整个系统安全。该方式的不足之处在于会造成较大经济损失和环境污染,同时处理过程存在一定安全隐患。

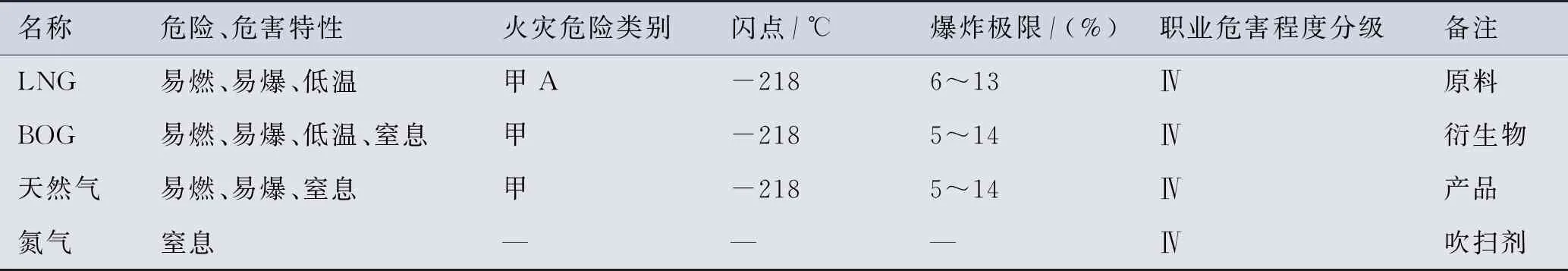

1.2 BOG产生与处理过程危险因素辨识

根据GB 18218-2018《危险化学品重大危险源辨识》和《危险化学品名录(2019版)》对LNG接收站BOG产生和处理过程以及回收处理系统进行危险和有害因素识别[24]。LNG接收站涉及的危险物质涵盖天然气(液相和少量气相)、蒸发气体及在吹扫作业中使用的氮气,见表1。LNG船停靠该港区码头后,将运输的LNG输送至罐区储存,输出时结合该市供气要求,将罐区内一定量的LNG抽出后气化,向周边供气。上述全流程各环节中,LNG均可能由于任何外界的热量交换而产生BOG。LNG需要在-162 ℃环境中储存,一旦保温或制冷设备出现故障可能导致LNG受热沸腾,将因极大温差而快速吸热产生大量BOG。此外,当LNG从产地运送到目标港区LNG码头储罐时,由于LNG不同产地和运输过程中的环境影响,会使LNG密度产生差异。在装罐前对罐内和LNG船上的LNG进行密度对比,根据密度差进行不同高度的注入。由于这种LNG混合时密度差异,导致两种不同密度的LNG混合时在短时间内产生大量BOG,引起LNG储罐压力快速上升至安全阀泄压压力。LNG储罐罐体和整套管网系统及各种设备等使用的金属、密封材料、管线的焊缝和法兰,在极低工作温度下,若材质选择、安装、焊接等技术细节出现误差,可能导致LNG储罐罐体和整套管网系统等设备构件损坏和泄漏。另外,事故风险也存在于BOG回收系统中。该港区LNG接收站BOG系统包括BOG往复式压缩机、再冷凝器和管网。其中,BOG往复式压缩机加压后压力增大和其强迫交变力运行,在长时间运转中容易因应力作用而产生故障,如连杆螺栓长期承受应力产生金属疲劳导致其运行过程中断裂。尽管该港区LNG接收站内有多台BOG往复式压缩机并联的冗余设计,但难以完全保障BOG往复式压缩机发生故障时,在短时间内应对BOG泄漏应急处理。特别是当BOG往复式压缩机在LNG船的卸料期间发生故障,将导致卸料系统产生超压,大量BOG只能排入火炬系统燃烧排放,这将破坏管线造成LNG泄漏和更大事故的发生。再冷凝器中BOG和过冷LNG存在气相和液相两种不同状态,通过在再冷凝器中混合过冷LNG吸收BOG热量实现再液化。再冷凝器中LNG液位会随LNG外输量的变化而时刻波动,同时在LNG接收站不同工况下BOG产生量也存在较大差别,使再冷凝器压力极不稳定,存在事故隐患。蒸发气需通过再冷凝器中过冷LNG进行压缩和液化,在LNG船卸料过程中,BOG产生速度急剧变化,大量突然产生的BOG无法回收,只能通过排入火炬燃烧而保护卸船管线。与此同时,再冷凝器的液位常不稳定,也将导致泵气蚀和设备振动,给再冷凝器的运行带来事故风险。

表1 LNG接收站BOG产生与处理过程危险因素辨识表

2 BOG产生与处理过程安全评价

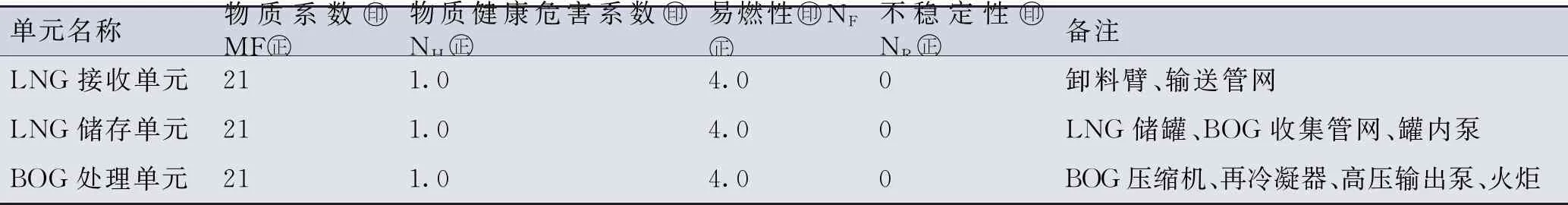

2.1 F & EI事故危险等级分析

道化学火灾爆炸危险指数(Fire and Explosion Index,F & EI)评价法基于事故统计资料、物质潜在能量和当前安全措施[25],量化潜在火灾、爆炸和反应危险性事故的预期损失,以确定可能发生事故的设施和设备。该评价法的基本参数表达式如下:

(1)

F3=F1×F2

(2)

表2 火灾爆炸危险指数单元划分表

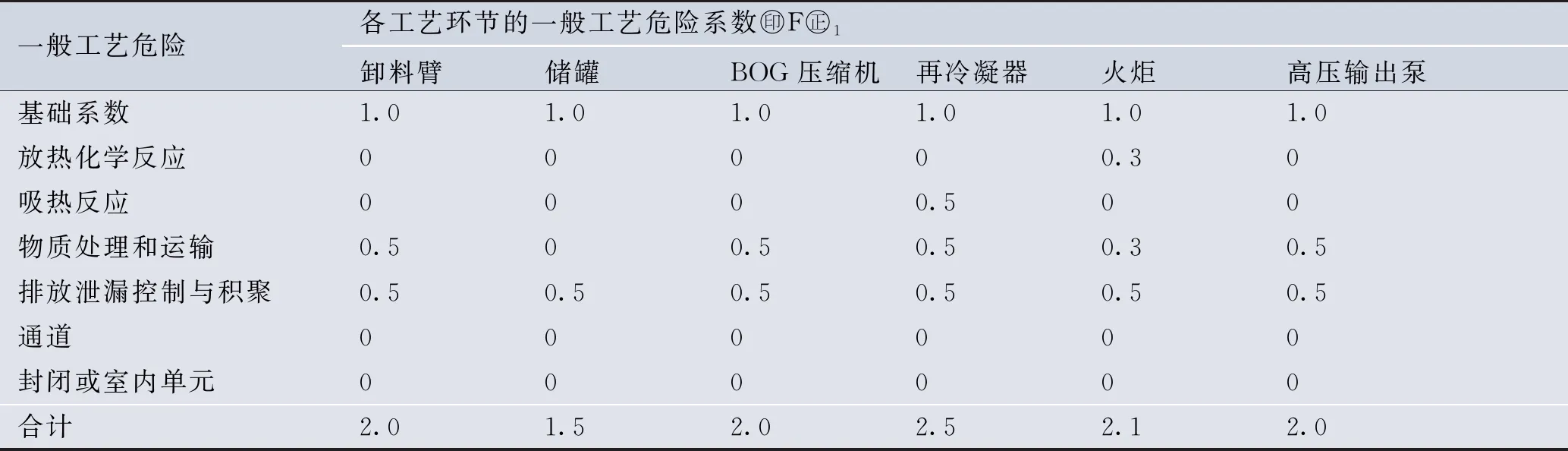

根据某港区LNG接收站安全管理部提供的年度检测数据确定一般工艺危险性系数,见表3。涉及事故损害程度的基础系数为1.0。由于卸料臂、储罐、BOG压缩机、再冷凝器和高压输出泵等工艺环节均无化学反应,故放热化学反应系数为0,火炬系统能够紧急处理多余的LNG接收站BOG,由于作为紧急处理方式应对突发情况,年度使用率较少,故该环节的放热化学反应系数为0.3。由于卸料臂、储罐、压缩机、火炬和高压输出泵等环节均无吸热反应,因此吸热反应系数为0。BOG通过压缩机加压后进入再冷凝器,再冷凝器是连接气相流程与液相流程的核心设备,该港区LNG接收站内的年使用率较高,故该环节的吸热反应系数为0.5。由于所有Ⅱ类压缩易燃气体和液化易燃气体的物料在连接或未连接的管线上装卸,故物质处理和运输系数为0.5。

表3 某港区LNG接收站BOG产生与处理过程一般工艺危险系数表

该港区LNG接收站内特殊工艺危险系数的基础系数为1.0,其余内容涉及毒性物质等,见表4。毒性物质项系数为0.2NH,故对于火炬环节产生的混合毒性物质系数为0.2。压力释放系数用于操作压力高于大气压时,由于高压可能会引起高速率的泄漏场合,卸料臂、储罐和高压输出泵存在较高操作压力,故各环节的压力释放系数最大值为0.8。低温系数取值主要考虑碳钢或其他金属在其展延或脆化转变温度以下时可能存在的脆性问题,除火炬环节外均存在该问题,其中储罐工艺环节的低温系数最高为0.5。本研究所涉及的储罐、BOG压缩机和再冷凝器均考虑外部腐蚀速率和内部腐蚀速率,腐蚀与磨蚀系数为0.1。LNG接收站中明火设备(火炬)的存在额外增加了引燃的可能性,涉及物质泄漏温度高于闪点,故泄漏系数为0.1。根据该港区LNG接收站BOG压缩机、再冷凝器型号和功率,转动设备系数为0.5。

表4 某港区LNG接收站BOG产生与处理过程的特殊工艺危险系数表

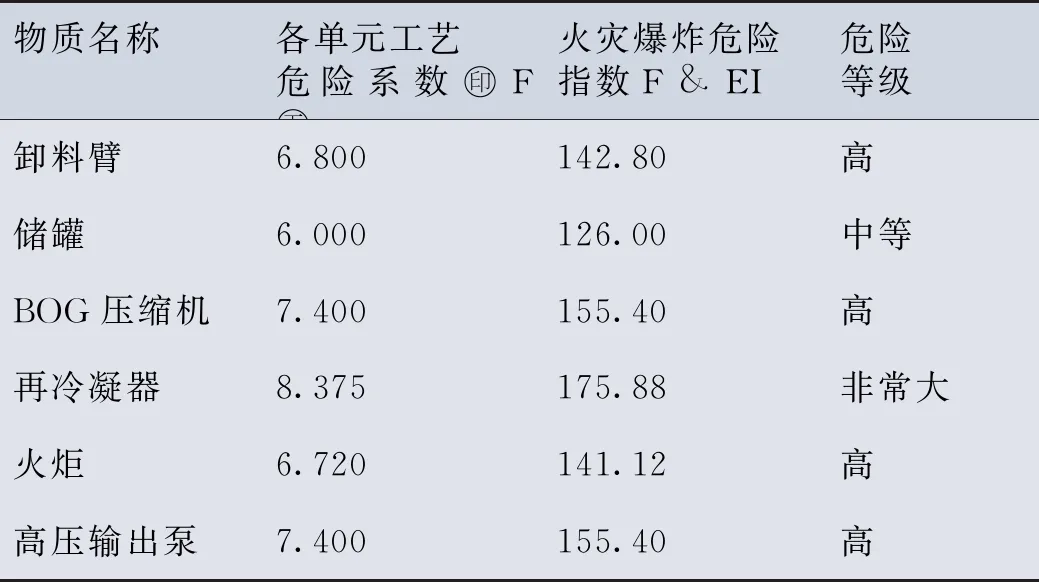

根据式(1)~(2)可知,对该LNG接收站BOG产生与处理过程内三种物质的单元工艺危险系数及火灾爆炸危险指数进行计算,计算结果见表5。对应F & EI危险等级分类可知,LNG接收站BOG产生与处理过程各环节所涉及的系统、装置和设备现存的危险等级基本都处于“高”风险及以上,为此需要对其施加具有针对性的安全措施,进行安全补偿以降低各流程的事故风险。安全补偿首先确定安全措施补偿系数C,即对所采取的管控措施在减少事故方面的评定,包括工艺控制、物质隔离、防火措施等取值项。

C=C1×C2×C3

(3)

(4)

(5)

(6)

LNG接收站BOG产生与处理过程各环节配备了应急电源,工艺控制安全补偿系数为0.98。同时,港区设置紧急停车装置,用以出现异常时能紧急停车并转换到备用系统,工艺控制安全补偿系数为0.97。消防控制采

表5 某港区各单元工艺危险系数与火灾爆炸危险指数表

用PLC系统,设置在线计算机以辅助操作者,不直接控制关键设备,工艺控制安全系数为0.93。卸料臂环节设置了氮气保护装置,工艺控制安全补偿系数为0.95。接收站制定有安全管理制度,包括防火防爆安全规定、生产区安全管理规定、气化站安全管理规定、气化站巡回检查制度、交接班管理制度和安全保卫制度,同时制定了LNG接收站设备操作安全规程、接收站应急预案等操作指南和规程,满足相关安全要求,工艺控制安全补偿系数为0.95。卸料臂和储罐等单元定期有化学活性物质专项检查,工艺控制安全补偿系数为0.92。综上,利用式(4)可确定LNG接收站BOG产生与处理过程工艺控制安全补偿系数,见表6。

表6 某港区LNG接收站BOG产生与处理过程工艺控制安全补偿系数表

该港区LNG接收站BOG产生与处理过程中采用了远程控制系统,对整个流程和各装置进行操控,以保证安全,物质隔离安全补偿系数取值范围为0.96~0.98,见表7。LNG接收站内的备用卸料装置通过储罐等装置的LNG在紧急情况下可排放至备用罐体中,物质隔离安全补偿系数为0.98。火炬装置设置了排空系统,可有效提高物质隔离安全补偿系数至0.97。安装联锁装置以避免出现错误的LNG流向及由此引发的不必要反应,物质隔离安全系数为0.98。

表7 某港区LNG接收站BOG产生与处理过程物质隔离安全补偿系数表

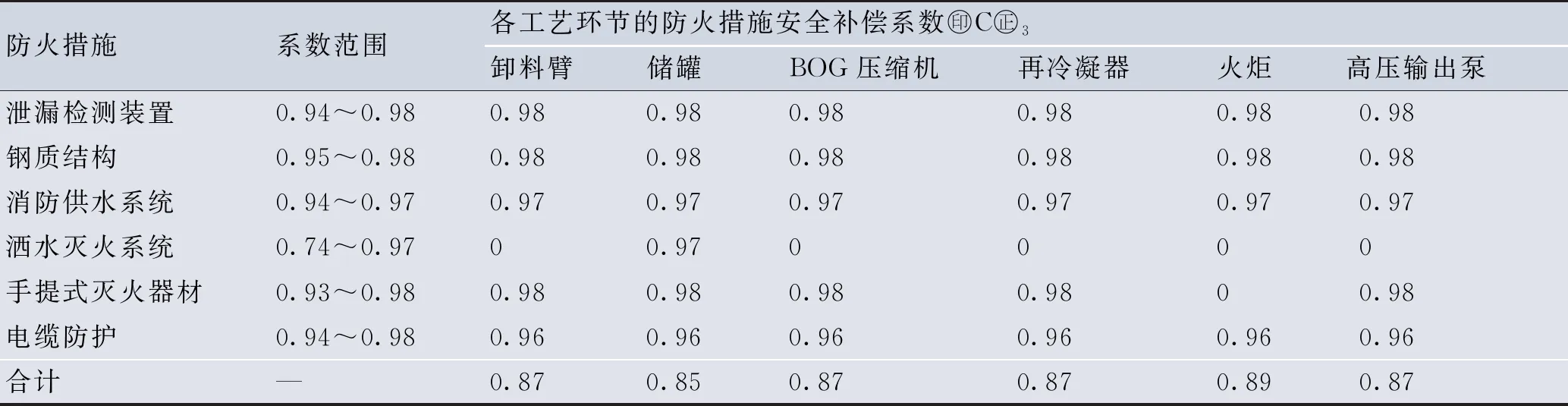

防火设施主要包括危险物质泄漏检测装置、钢质结构、消防供水系统、洒水灭火系统、手提式灭火器材和电缆防护,见表8。其中,该接收站内安装了可燃气体泄漏检测系统,同时现场安全管理人员配备手持式气体检测仪,确保报警和确定危险范围,故其防火措施安全补偿系数为0.98。装置和设备的外表面材料采用防火涂层,承重钢结构均涂覆且厚度达到5 m,其防火措施安全补偿系数为0.98。现场消防供水表压略低于0.7 MPa,其防火措施安全补偿系数为0.97。LNG接收站现场区域均配备与火灾相适应的手提式灭火器,其防火措施安全补偿系数为0.98。仪表和电缆支架设置了防火金属保护罩,预埋在地下电缆沟内,其防火措施安全补偿系数为0.96。

表8 某港区LNG 接收站BOG产生与处理过程防火措施安全补偿系数表

2.2 F & EI事故风险评价结果

单元损害系数方程式主要是针对9种不同的物质系数(1、4、10、14、16、21、24、29和40)所涉及不同的方程式。本研究中的LNG接收站BOG产生与处理过程所涉及危害物质为LNG,物质系数为21,故与不同的单元危害系数(1~8)对应的损害系数关系式见式(7)。

Y=0.340 314+0.076 531(F3)+

0.003 912(F3)2-0.000 073(F3)3

(7)

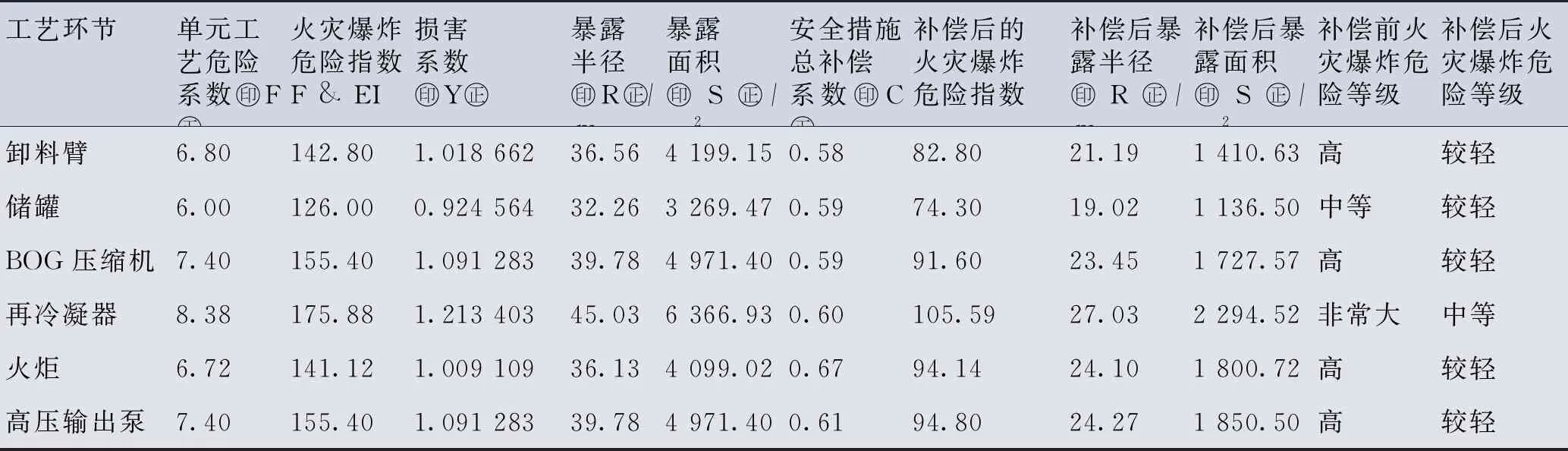

LNG接收站BOG产生与处理过程危险度评价和补偿后危险度评价对比见表9。在进行安全措施补偿前卸料臂单元处在“高”危险等级,卸料臂存在发生断裂的可能性,易造成LNG泄漏形成局部可燃气云聚集。在增加新的安全措施和预防管理方法后危险等级变为“较轻”,较好降低了该单元事故风险。BOG压缩机处于超压工况下,若热辐射增大或装卸作业过程中BOG产生量显著增多,此时该工艺环节处于超压的“高”危险等级,而通过施加合理的安全措施和制定安全管理制度可有效地将工艺环节危险等级控制在“较轻”。LNG接收站储罐在补偿前存在罐体老化破损引发的泄漏等事故,属于“中等”危险等级,采取针对性安全防护、监控和日常维护管理后,危险等级转为“较轻”。再冷凝器由于调节性能的原因产生瞬时运行不稳定,其波动将造成压缩机带液进气,LNG液滴通过BOG总管进入压缩机后将导致恶性事故。在采取安全补偿措施前属于危险性“非常大”的工艺环节,通过本研究提出的安全措施加以防控后,危害等级下降至“中等”。火炬放空管道在BOG主线上抽出来至火炬,LNG罐压力继续上升,火炬控制阀打开,直接对BOG压缩机入口,易产生回火,故该工艺环节属于“高”危险等级,而在采取相应安全措施后危险等级转为“较轻”,对人员和设备威胁降到“安全”。高压输出泵出口压力表存在损坏隐患,无法实时监控时将造成高压泄漏,属于“高”危险等级,而在施加改进安全措施后,其危害等级转为“较轻”。

表9 LNG接收站BOG产生与处理过程的风险评价结果表

3 结论

本文以某港区LNG接收站为例,围绕其BOG系统进行过程安全分析和事故风险评价,研究得到以下结论。

1)应对BOG产生量大幅波动的处置能力决定着LNG接收站运行的稳定性,影响LNG接收站BOG产生的原因包括热量交换、压力变化、LNG组分及初始充满率,结合站内现场工况,针对性地改进能够有效减少BOG产生量,增强LNG接受站全系统的安全性。

2)针对LNG接收站BOG产生与处理过程开展风险评价发现,卸料臂环节BOG压缩机环节的F & EI分别为142.8和155.4,属于“高”危险等级,再冷凝器环节的F & EI为175.98,属于“非常大”危险等级。风险评价结果表明,LNG接收站BOG产生和回收过程中固有火灾、爆炸危险性大,通过安全措施补偿后各高危工艺环节的等级均有效控制在“中等”及以下,说明合理的安全措施选择和日常监察到位保障,LNG接收站BOG产生与处理过程事故风险程度能被相应管控。

3)LNG船卸货过程中,由于BOG产生量急剧波动,极易造成卸料管线震动,产生LNG管线的金属疲劳、损伤等隐患。同时BOG产生与处理过程中再冷凝器液位不稳定,易诱发泵气蚀和设备振动,致使BOG系统运行存在事故风险,当前针对此方面的安全监测方法尚存不足。